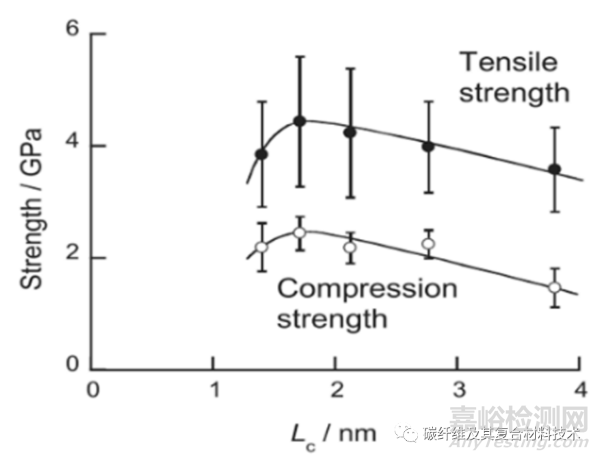

從下圖1中可以看出,碳纖維的拉伸模量會隨晶粒尺寸增加而線性增加��,而當(dāng)晶粒尺寸在1.7nm以下時���,碳纖維拉伸強(qiáng)度和壓縮強(qiáng)度會隨著晶粒尺寸增加而增加,但當(dāng)晶粒尺寸進(jìn)一步增加時���,兩者性能會出現(xiàn)降低��。結(jié)果還顯示�����,壓縮強(qiáng)度約為拉伸強(qiáng)度的50%���。

圖1 碳纖維拉伸、壓縮強(qiáng)度與微觀結(jié)構(gòu)尺寸的關(guān)系

雖然碳纖維的拉伸強(qiáng)度和壓縮強(qiáng)度顯示出相似的變化趨勢��,但人們認(rèn)為它們的破壞機(jī)制卻有所不同���?�?蒲腥藛T提出碳纖維的拉伸強(qiáng)度主要取決于缺陷結(jié)構(gòu)�����,而壓縮強(qiáng)度則由微觀結(jié)構(gòu)、結(jié)晶度和取向所決定�����。根據(jù)一些研究結(jié)果表明具有高拉伸模量的碳纖維往往壓縮強(qiáng)度較低��。

最近��,科研人員對具有不同拉伸模量的碳纖維進(jìn)行了壓縮性能試驗��,纖維的拉伸模量�����、壓縮強(qiáng)度以及微晶尺寸和壓縮強(qiáng)度之間的關(guān)系遵循上述提到的類似趨勢�����。然而��,這項研究的獨特之處在于���,經(jīng)過FIB研磨的微柱碳纖維樣品的直徑為1至2μm�����,與商業(yè)碳纖維的典型直徑5至8μm相比���,這是非常小的��。

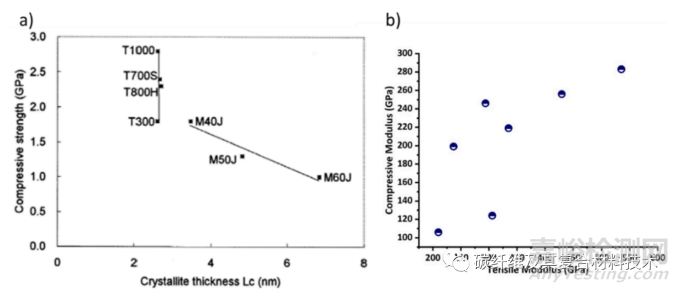

一般認(rèn)為��,較高的拉伸模量�����、較大的晶粒尺寸和較高的石墨結(jié)構(gòu)取向?qū)μ祭w維的壓縮強(qiáng)度會有不利影響�����。有趣的是��,有人對兩組不同類型的碳纖維壓縮性能進(jìn)行了研究(見下圖2a):高強(qiáng)度碳纖維(T300-T1000)和高模量纖維(M40J至M60J)�����。

圖2 a)壓縮強(qiáng)度和晶粒尺寸(Lc)之間關(guān)系,b)高強(qiáng)度和高模量碳纖維的拉伸強(qiáng)度和壓縮模量之間的關(guān)系

從結(jié)果中可以看出�����,在高強(qiáng)度型碳纖維中�����,對于相同的晶粒尺寸,隨著拉伸強(qiáng)度的增加��,壓縮強(qiáng)度有所增加,這被歸因于相應(yīng)纖維中微孔含量或孔隙率百分比��。小孔的濃度越高�����,壓縮強(qiáng)度越低�����。然而���,需要注意的是�����,這里所謂的小孔是指保持相同大小且未合并成較大無支撐區(qū)域的孔隙���。例如,與T1000碳纖維相比�����,T300纖維具有較低的壓縮強(qiáng)度,因為其孔隙率較高�����。

對于高模量碳纖維而言���,隨著微晶尺寸的增加,高模量纖維的壓縮強(qiáng)度逐漸降低��。通常��,高模量纖維是在惰性氣氛下使用更高的石墨化溫度生產(chǎn)的��,其中非碳元素進(jìn)一步從纖維中去除��,晶粒排列提高且微晶間距降低�����。

在這一演變過程中���,許多小孔結(jié)合并轉(zhuǎn)化為更長的針狀孔���。在壓縮載荷下,這些孔隙不會為排列良好的較大晶粒提供任何側(cè)向支撐��,從而導(dǎo)致纖維開始發(fā)生斷裂�����。該研究表明�����,具有高強(qiáng)度和中模量的碳纖維可以提供更高的抗壓強(qiáng)度���。圖2b顯示了壓縮模量隨著拉伸模量的增加而增加,而大多數(shù)纖維的壓縮模量約為拉伸模量的50%���。

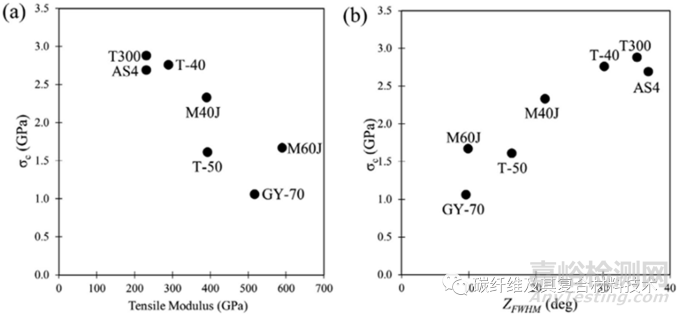

在圖3a中也顯示一組商用碳纖維的壓縮強(qiáng)度和拉伸模量的反比關(guān)系。此外���,圖3b結(jié)果顯示��,對于相同的纖維���,高度的微觀結(jié)構(gòu)取向(如較低的方位角Z FWHM)可使得碳纖維產(chǎn)生較低的壓縮強(qiáng)度�����,而較高的晶粒排列也對提高抗壓強(qiáng)度無益。

圖3 商用碳纖維的壓縮強(qiáng)度(σc)及與a)纖維拉伸模量和b)纖維微觀結(jié)構(gòu)取向的關(guān)系