螺紋定位銷(xiāo)用于鎖緊和固定飛機(jī)某動(dòng)力結(jié)構(gòu)的主承力銷(xiāo)���,起到防止因主承力銷(xiāo)造成飛行事故的作用。該螺紋定位銷(xiāo)由0Cr16Ni6熱軋退火鋼棒材加工而成�����,主要加工工序?yàn)椋很?chē)削-磨削-熱處理-滾絲-磁粉檢測(cè)。某0Cr16Ni6熱軋退火鋼螺紋定位銷(xiāo)在服役過(guò)程中發(fā)生斷裂�����,本文對(duì)該螺紋定位銷(xiāo)的結(jié)構(gòu)��、材料���、斷口形貌及裝配機(jī)理等方面進(jìn)行分析��,復(fù)現(xiàn)了斷裂現(xiàn)場(chǎng)�����,分析和驗(yàn)證了螺紋定位銷(xiāo)的斷裂過(guò)程及原因���。

1 理化檢驗(yàn)

1.1 宏觀觀察

螺紋定位銷(xiāo)的結(jié)構(gòu)分為頭部、定位光桿部分��、變截面部分及螺紋部分���。其中光桿部位加工工藝為磨削��,變截面部位加工工藝為車(chē)削�,螺紋部位加工工藝為滾絲。螺紋規(guī)格為M6-e6�����,定位光桿直徑為8mm�,公差等級(jí)為f7,中間采用34°變截面連接���。在完成所有加工工序后對(duì)其進(jìn)行磁粉檢測(cè)��,對(duì)檢測(cè)合格的螺紋定位銷(xiāo)進(jìn)行鍍銅處理��。螺紋定位銷(xiāo)的斷裂處為變截面過(guò)渡區(qū)小端�。

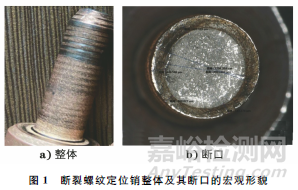

斷裂螺紋定位銷(xiāo)整體及其斷口的宏觀形貌如圖1所示��。斷口位于變截面過(guò)渡區(qū)靠近小端處��,垂直于軸線�����,未見(jiàn)明顯塑性變形���,可見(jiàn)疲勞弧線特征�����,疲勞由表面線性起源�����,疲勞源區(qū)整體比較平整����,源區(qū)未見(jiàn)冶金缺陷和機(jī)械加工痕跡��。穩(wěn)定擴(kuò)展區(qū)的斷面平坦細(xì)密����,疲勞裂紋擴(kuò)展較充分,可見(jiàn)該螺紋定位銷(xiāo)的工作載荷并不大�,但起源特征表明裂紋萌生應(yīng)力較大。分析其斷裂過(guò)程為由表面向心部擴(kuò)展����。心部局部光亮,這是由斷裂后斷面彼此摩擦導(dǎo)致的���。

斷口外側(cè)存在一個(gè)與軸向約呈一定夾角的下凹環(huán)形斜面���,環(huán)形斜面呈棕紅色����,這是因?yàn)楸砻驽冦~脫落后落入凹環(huán)形面�����,與斷面摩擦����,從而黏附在環(huán)形斷面處。

觀察螺紋定位銷(xiāo)光桿部位及變截面部位�,發(fā)現(xiàn)銅鍍層發(fā)生環(huán)狀脫落,存在目視可見(jiàn)的環(huán)形凹痕��,初步分析應(yīng)為裝配過(guò)程或者使用過(guò)程中造成的損傷���。

1.2 化學(xué)成分分析

將斷裂的螺紋定位銷(xiāo)沿軸線方向剖開(kāi)并取樣,采用直讀光譜儀分析其化學(xué)成分�����,根據(jù)試驗(yàn)結(jié)果可知:該螺紋定位銷(xiāo)的化學(xué)成分均符合技術(shù)要求。

1.3 掃描電鏡分析

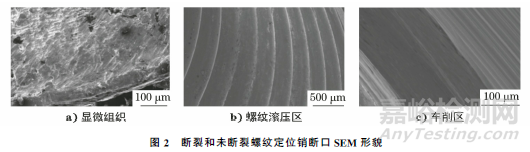

采用超聲波清洗螺紋定位銷(xiāo)后�,在掃描電鏡(SEM)下對(duì)斷口環(huán)形面進(jìn)行觀察,未見(jiàn)明顯的夾雜����、疏松和氣孔等缺陷,環(huán)形面大部分區(qū)域均可見(jiàn)約呈45°的犁痕�����,犁痕方向有一定規(guī)律性[見(jiàn)圖2a)]����。同時(shí)選取一件未斷裂的螺紋定位銷(xiāo),對(duì)螺紋滾壓區(qū)[見(jiàn)圖2b)]和車(chē)削區(qū)[見(jiàn)圖2c)])進(jìn)行觀察����,發(fā)現(xiàn)也存在方向性較強(qiáng)的犁痕,形貌特征符合相關(guān)機(jī)械加工特征��。

2 對(duì)比試驗(yàn)與仿真模擬

2.1 疲勞試驗(yàn)

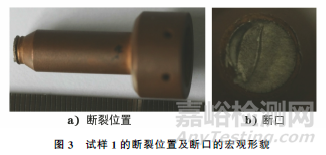

選取一個(gè)與斷裂螺紋定位銷(xiāo)同規(guī)格的未斷裂螺紋定位銷(xiāo)(試樣1)進(jìn)行疲勞試驗(yàn)�����,查找正常疲勞斷裂位置���,并分析其斷面形貌���。發(fā)現(xiàn)該定位銷(xiāo)斷裂于第一個(gè)螺紋根部����,而不是變截面過(guò)渡區(qū)��。螺栓的斷裂最常發(fā)生在頭部與螺桿交接處����,以及螺紋與螺桿交接處的不完全螺紋(靠近螺母的第一個(gè)螺紋)部位,尤其以斷裂于第一個(gè)螺紋處最為普遍���,因?yàn)樵撐恢贸惺茌d荷最大,應(yīng)力也最大���。經(jīng)過(guò)對(duì)比,試樣1的斷口形貌及斷裂位置與斷裂螺紋定位銷(xiāo)完全不同�����。試樣1的斷裂位置及斷口的宏觀形貌如圖3所示�����。

2.2 扭轉(zhuǎn)試驗(yàn)

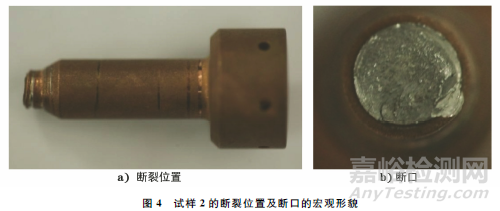

另選取一個(gè)與斷裂螺紋定位銷(xiāo)同規(guī)格的未斷裂螺紋定位銷(xiāo)(試樣2)進(jìn)行扭轉(zhuǎn)試驗(yàn)����,用于模擬異常使用情況。模擬使用環(huán)境����,對(duì)試樣2進(jìn)行非正常的大應(yīng)力扭轉(zhuǎn)和切應(yīng)力疲勞載荷試驗(yàn)。試樣2斷裂于第一個(gè)螺紋根部����,而不是變截面過(guò)渡區(qū)。試樣2的斷裂位置及斷口的宏觀形貌如圖4所示���。

2.3 熱曝露試驗(yàn)

斷裂螺紋定位銷(xiāo)的斷口環(huán)形面含銅元素�����,為了驗(yàn)證銅元素是否存在熱遷移��,根據(jù)其使用環(huán)境��、鍍銅時(shí)間及工作時(shí)間�����,開(kāi)展熱曝露試驗(yàn)�。將試樣1放入120℃的烘箱中14d,檢查其斷口��,結(jié)果未發(fā)現(xiàn)銅層��,可以排除銅元素?zé)徇w移的可能性����。

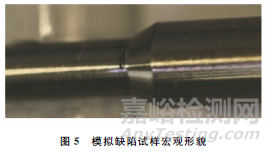

2.4 模擬缺陷試樣的磁粉檢測(cè)及疲勞試驗(yàn)

因不能排除交付前存在機(jī)械加工缺陷的可能性,制作模擬缺陷試樣�,并對(duì)試樣開(kāi)展磁粉檢測(cè)及疲勞試驗(yàn)。按斷裂螺紋定位銷(xiāo)的尺寸制作3組對(duì)比試樣(未滾壓螺紋)���,在原有斷裂區(qū)域預(yù)制7個(gè)不同尺寸的刻槽(見(jiàn)圖5)��,具體尺寸(寬×深)分別為:第一組為0.1mm×0.3mm�����,0.1mm×0.5mm����;第二組為0.3mm×0.1mm�,0.3mm×0.3mm����,0.3mm×0.5mm��;第三組為0.5mm×0.1mm���,0.5mm×0.3mm。

經(jīng)過(guò)磁粉檢測(cè)�����,僅第一組刻槽試樣可檢出缺陷�����?����?滩鄣纳顚挶仍酱?��,漏磁場(chǎng)也越強(qiáng)��,更易于發(fā)現(xiàn)缺陷����;如果刻槽寬度過(guò)大則無(wú)法檢測(cè)出來(lái),但是對(duì)于裂紋尺寸過(guò)大等情況�,肉眼是可見(jiàn)的,交付時(shí)就能發(fā)現(xiàn)�。這就排除了交付時(shí)漏檢的可能性。

對(duì)模擬缺陷試樣開(kāi)展疲勞試驗(yàn)�����,雖然試樣斷裂在刻槽部位���,但是斷口形貌與斷裂的螺紋定位銷(xiāo)形貌不同����。對(duì)此���,經(jīng)過(guò)模擬缺陷試驗(yàn)驗(yàn)證���,排除了機(jī)械加工缺陷的可能性。

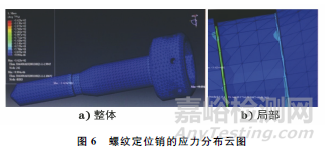

2.5 仿真模擬

將螺紋定位銷(xiāo)的三維模型導(dǎo)入到有限元分析軟件ABAQUS中��,根據(jù)定位銷(xiāo)的實(shí)際服役情況和斷裂位置,對(duì)其螺紋(除第一圈螺紋外)施加全固定���,對(duì)定位銷(xiāo)施加拉力和扭力載荷�,可見(jiàn)定位銷(xiāo)的應(yīng)力集中位置有兩處��,一處為螺紋收尾處�����,一處為變截面過(guò)渡區(qū)����,模擬試驗(yàn)證明了螺紋定位銷(xiāo)斷裂的原因可能與變截面過(guò)渡區(qū)的異常應(yīng)力集中相關(guān)�����,螺紋定位銷(xiāo)的應(yīng)力分布云圖如圖6所示���。

3 裝配過(guò)程分析

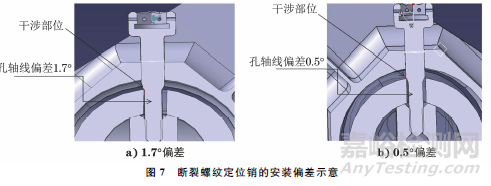

觀察斷裂的螺紋定位銷(xiāo)���,發(fā)現(xiàn)其光桿部位下端存在6條目視可見(jiàn)的環(huán)形凹痕,變截面部位同樣存在3條目視可見(jiàn)的環(huán)形凹痕�����,且凹痕部位表面鍍銅層已脫落,目視可見(jiàn)凹陷深度����。分析其安裝部位,該部位整體為通孔結(jié)構(gòu)�。裝配時(shí)需要使用螺紋定位銷(xiāo)及下側(cè)的弧形螺紋塊將基體件、空心軸套固定起來(lái)��。

觀察斷裂螺紋定位銷(xiāo)的外觀����,并結(jié)合裝配過(guò)程對(duì)其進(jìn)行分析,安裝時(shí)可能存在螺紋推力銷(xiāo)軸線與空心軸套定位孔軸線不同軸的情況(見(jiàn)圖7)����。當(dāng)空心軸套定位孔軸線與螺紋推力銷(xiāo)的軸線發(fā)生1.7°偏差時(shí),螺紋定位銷(xiāo)的孔邊與定位銷(xiāo)變截面下端干涉�。隨著螺紋定位銷(xiāo)的不斷擰緊,空心軸套受到螺紋定位銷(xiāo)變截面的限制�����,并隨著變截面錐度被動(dòng)發(fā)生旋轉(zhuǎn)��,當(dāng)彼此軸線發(fā)生0.5°偏差時(shí),空心軸套定位孔邊與螺紋定位變截面上端干涉��。隨著進(jìn)一步擰緊定位銷(xiāo)�����,空心軸套定位孔邊不斷刮擦螺紋定位銷(xiāo)圓柱面����,導(dǎo)致螺紋定位銷(xiāo)表面產(chǎn)生凹痕。凹痕處為應(yīng)力集中區(qū)域�,易使定位銷(xiāo)發(fā)生疲勞斷裂��。

4 綜合分析

通過(guò)對(duì)斷裂螺紋定位銷(xiāo)的斷口進(jìn)行檢查��,可見(jiàn)疲勞弧線和典型的疲勞條帶�,可以確定該螺紋定位銷(xiāo)在某種因素影響下發(fā)生了疲勞斷裂。

基于斷裂螺紋定位銷(xiāo)結(jié)構(gòu)及裝配過(guò)程開(kāi)展分析��,其受到垂直于軸線的剪切力和沿著軸線方向的軸向拉力���。發(fā)生疲勞斷裂的原因有:材料疲勞強(qiáng)度不足��、裝配及工作應(yīng)力過(guò)大����、表面缺陷(如溝槽、凹痕及加工刀痕等)�、表面有尖角等應(yīng)力集中區(qū)以及熱處理缺陷(如氫脆)、材料缺陷(如夾雜���、疏松氣孔���、微裂紋)等。

對(duì)斷裂螺紋定位銷(xiāo)進(jìn)行了SEM分析����、化學(xué)成分分析及硬度測(cè)試,排除了材料本身存在缺陷的可能性����;對(duì)斷裂螺紋定位銷(xiāo)開(kāi)展了疲勞試驗(yàn)和扭轉(zhuǎn)試驗(yàn),排除了材料強(qiáng)度不足的可能性�����;對(duì)其開(kāi)展仿真模擬�����,發(fā)現(xiàn)定位銷(xiāo)的應(yīng)力集中位置有兩個(gè)部位,一處為螺紋收尾處���,一處為變截面過(guò)渡區(qū),證明了其斷裂原因可能為變截面過(guò)渡區(qū)的異常應(yīng)力集中���。對(duì)裝配過(guò)程進(jìn)行分析并模擬裝配時(shí)的軸線偏移情況��,證明了軸線偏移可以導(dǎo)致螺紋定位銷(xiāo)表面產(chǎn)生環(huán)形凹痕�,凹痕處為應(yīng)力集中區(qū)域��,易造成疲勞斷裂�����。

經(jīng)過(guò)各種檢查及相關(guān)試驗(yàn)驗(yàn)證����,可知螺紋定位銷(xiāo)的斷裂過(guò)程為:螺紋定位銷(xiāo)在裝配時(shí)�����,其軸線與空心軸套定位孔軸線不重合�����,在擰緊過(guò)程中,空心軸套定位孔邊刮擦螺紋定位銷(xiāo)變截面及圓柱面����,導(dǎo)致螺紋定位銷(xiāo)相關(guān)表面產(chǎn)生環(huán)形凹痕。環(huán)形凹痕處為應(yīng)力敏感區(qū)��,定位銷(xiāo)在環(huán)形凹陷區(qū)域發(fā)生應(yīng)力集中��,并萌生裂紋���,裂紋持續(xù)擴(kuò)展��,當(dāng)裂紋區(qū)域疲勞強(qiáng)度低于承受的工作拉力時(shí)�����,螺紋定位銷(xiāo)發(fā)生瞬間斷裂��。

5 結(jié)語(yǔ)及建議

螺紋定位銷(xiāo)的斷裂屬于疲勞斷裂�����,造成疲勞斷裂的主要原因是在安裝過(guò)程中螺紋定位銷(xiāo)軸線與空心軸套定位孔軸線不重合���,導(dǎo)致彼此刮擦產(chǎn)生凹痕�,凹痕處的應(yīng)力集中使應(yīng)力增大�,當(dāng)螺紋定位銷(xiāo)所受載荷超過(guò)了材料的疲勞強(qiáng)度時(shí),裂紋會(huì)不斷擴(kuò)展直至斷裂���。建議在螺紋定位銷(xiāo)裝配時(shí)增加預(yù)安裝工序:首先用專用工具將基體件�����、空心軸套定位孔調(diào)整同軸��,然后再安裝螺紋定位銷(xiāo)����,杜絕裝配時(shí)刮傷螺紋定位銷(xiāo)表面的情況�����。