鋁合金是地殼中含量最為豐富的綠色金屬�����,不但輕、比強(qiáng)度高����,而且易于成形,吸能效果好��,耐腐蝕����,循環(huán)利用價(jià)值大,因此被當(dāng)作汽車輕量化的理想材料之一�����。鋁合金最初是作為熱交換器部件材料在汽車上應(yīng)用,繼而用于汽車輪轂�����、發(fā)動(dòng)機(jī)汽缸活塞及缸體等部件����。2012年以后���,發(fā)達(dá)國(guó)家強(qiáng)化了行人保護(hù)法規(guī)��,他們企業(yè)在汽車制造時(shí)覆蓋件大量采用鋁合金板材�����。2020 年�����,北美汽車引擎蓋鋁化率接近 75%����,車門、行李箱蓋�����、頂棚的鋁化率超過(guò) 25%��。以?shī)W迪�、捷豹、F-150 卡車�、TESLA-S 品牌的新能源汽車為代表的車身全鋁化推動(dòng)了鋁合金板材在結(jié)構(gòu)件上的應(yīng)用。

中國(guó)汽車鋁合金板材應(yīng)用最先始于上汽通用的別克君威��、君越����,以及一汽大眾的奧迪等車型,隨后����,華晨寶馬 5 系列、北京奔馳 C 系列����、長(zhǎng)安福特蒙迪歐、東風(fēng)雪鐵龍 C6���、廣汽本田謳歌 TLX 覆蓋件也陸續(xù)使用鋁合金板材���。上汽榮威 950 和長(zhǎng)城 VV7( 引擎蓋) 是較早采用鋁合金汽車板材的國(guó)產(chǎn)自主品牌����。近年來(lái)��,中國(guó)新能源汽車的快速發(fā)展推動(dòng)了鋁合金汽車板材的廣泛應(yīng)用�����。特斯拉��、蔚來(lái)����、小鵬�、理想、北汽極狐��、廣汽�、吉利極氪、威馬����、東風(fēng)嵐圖等采用鋁合金板材制造覆蓋件����、結(jié)構(gòu)件及電池系統(tǒng)��。作者預(yù)計(jì)��,2025 年國(guó)內(nèi)高端鋁合金汽車板材用量將超過(guò) 100 萬(wàn)噸�����。

鋁合金汽車板從合金成分上可分類為 5XXX 系���、6XXX 系和 7XXX 系����。5754�、5182、5023 用于內(nèi)覆蓋件及結(jié) 構(gòu) 件; 6016����、6014、6022、6111 用 于 外 覆 蓋 件;7075 用于熱成形的結(jié)構(gòu)件����。歐美國(guó)家、日本等汽車工業(yè)發(fā)達(dá)國(guó)家從 20 世紀(jì) 70 年代起開(kāi)始研發(fā)鋁合金汽車板; 80 年代初期�����,加拿大鋁業(yè)公司和瑞士鋁業(yè)公司分別研發(fā)出高 Cu 的 6111 鋁合金和低 Cu 的 6016 鋁合金汽車板; 90 年代中期�����,美國(guó)鋁業(yè)公司開(kāi)發(fā)出不含 Cu 的 6022 合金汽車板����。近幾年����,諾貝麗斯持續(xù)推出AdvanzTM系列不同汽車板產(chǎn)品。日本輕金屬公司��、神戶制鋼公司開(kāi)發(fā)出了高成型性汽車板 N532��、KS5J30( 5023) �����。國(guó)內(nèi)鋁合金汽車板的研究始于 2000 年,相對(duì)發(fā)達(dá)國(guó)家較晚��,國(guó)內(nèi)的汽車公司長(zhǎng)期依靠進(jìn)口鋁合金汽車板���。

近年�,中國(guó)鋁業(yè)集團(tuán)公司為實(shí)現(xiàn)高端鋁合金汽車板的國(guó)產(chǎn)化�����,由中鋁材料應(yīng)用研究院牽頭聯(lián)合中鋁集團(tuán)下屬的西南鋁�、中鋁瑞閩兩家企業(yè),在合金板材制備技術(shù)及汽車部件的應(yīng)用技術(shù)方面持續(xù)研究開(kāi)發(fā)���,研制了各種外覆蓋件用 6XXX 系�、內(nèi)覆蓋件及結(jié)構(gòu)件用 5XXX 系��、熱 成 形7XXX 系等系列化鋁合金汽車板; 并聯(lián)合汽車公司對(duì)結(jié)構(gòu)設(shè)計(jì)�����、成型�����、連接和表面處理等應(yīng)用技術(shù)開(kāi)展研發(fā),為國(guó)產(chǎn)鋁合金板材在汽車上的應(yīng)用形成了系統(tǒng)的解決方案�。同時(shí),中鋁集團(tuán)投資新建了鋁合金汽車板專業(yè)化生產(chǎn)線��,實(shí)現(xiàn)了高端鋁合金汽車板的國(guó)產(chǎn)化��,在多種車型上實(shí)現(xiàn)成功應(yīng)用���。同時(shí)����,中鋁集團(tuán)牽頭制定了我國(guó)第一部汽車用鋁及鋁合金板�����、帶材國(guó)家標(biāo)準(zhǔn)( GB/T 33227-2016) �。

本文將對(duì)國(guó)產(chǎn)鋁合金汽車板的研制及應(yīng)用技術(shù)的研究工作進(jìn)展進(jìn)行綜述�。

覆蓋件外板用 6XXX 系鋁合金汽車板

汽車外覆蓋件要求具備良好的外觀和抗凹性,通常采用 6XXX 系鋁合金板材�,表 1 為美國(guó)鋁業(yè)協(xié)會(huì)標(biāo)準(zhǔn)指定的 4 種 6XXX 系鋁合金的成分范圍。

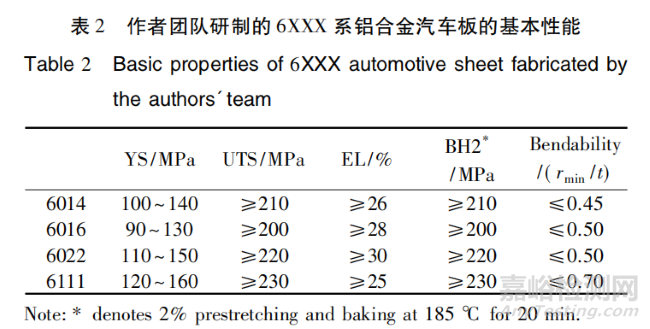

為滿足汽車外覆蓋件的應(yīng)用需求��,對(duì) 6XXX 系鋁合金汽車板的包邊性能、漆刷線��、烘烤強(qiáng)化與加工工藝及組織的關(guān)系開(kāi)展了系統(tǒng)研究�。表 2 展示了作者所在單位中鋁材料應(yīng)用研究院開(kāi)發(fā)的典型外覆蓋件用 6XXX 系鋁合金汽車板的基本性能。

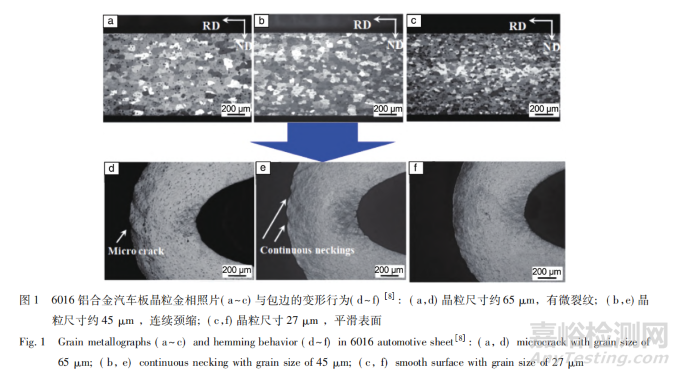

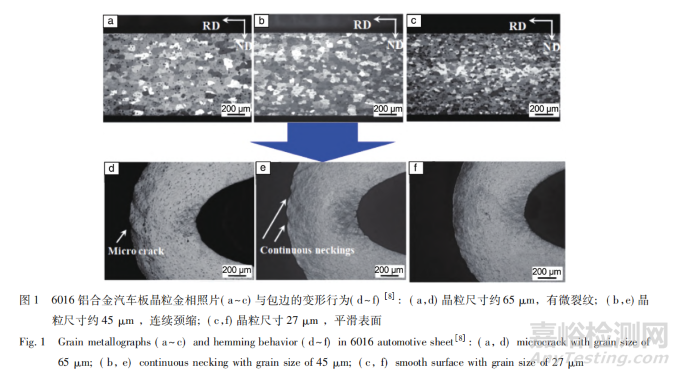

Hirth 等研究表明��,6016 合金板材中 Si 含量過(guò)高會(huì)增加裂紋起源點(diǎn)�����,導(dǎo)致包邊性能下降�。Li 等研究指出,6014 合金板材的包邊性能隨著 Mg 與 Si 含量的提高而減低��,并通過(guò)板材拉伸斷裂應(yīng)變的變化給出了合理的解釋�����。Zhang 等研究了 6016 板材包邊性能與晶粒尺寸的關(guān)系����,隨著晶粒細(xì)化,促進(jìn)微裂紋擴(kuò)展的剪切帶變?nèi)?�,板材包邊性能顯著提升���,如圖 1 所示�。Ikawa 等研究了板材包邊性能與織構(gòu)的關(guān)系,發(fā)現(xiàn) Taylor 因子較高的立方織構(gòu)���、ND45-立方織構(gòu)利于提升包邊性能��。

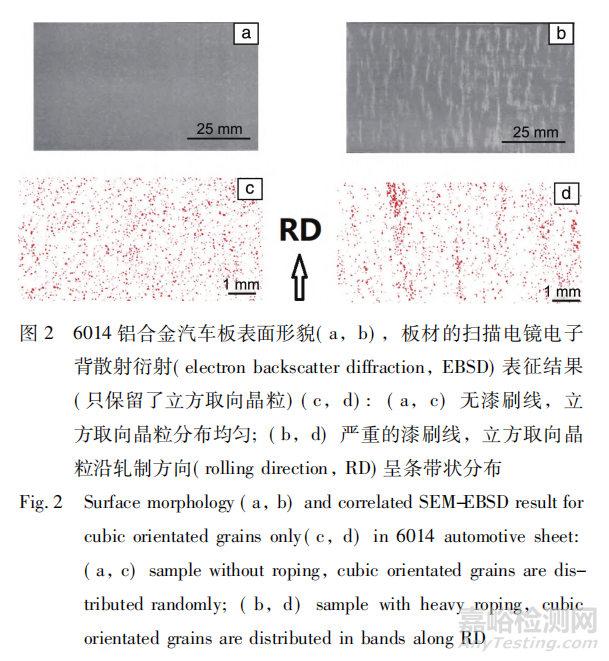

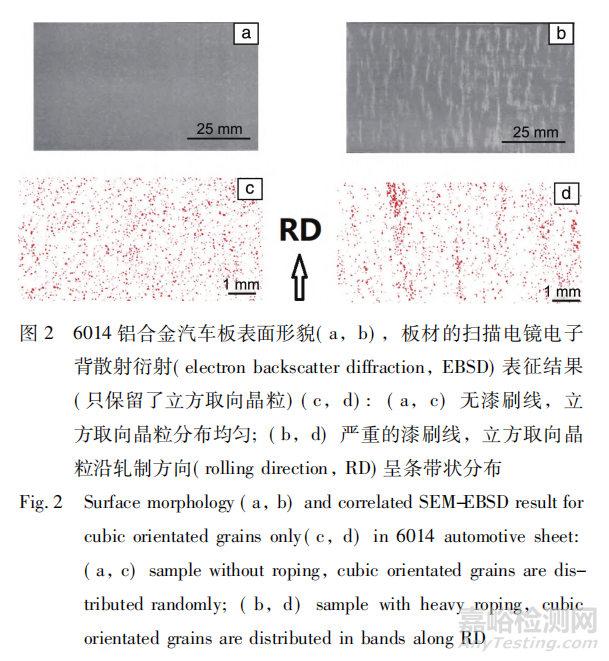

漆刷線是指鋁合金汽車板經(jīng)沖壓�、涂裝后沿軋制方向呈現(xiàn)的條紋����。如果程度嚴(yán)重,將影響汽車美觀�,需要嚴(yán)格控制在二級(jí)以上。大多數(shù)學(xué)者認(rèn)為���,漆刷線是由于立方取向晶粒沿軋制方向連續(xù)分布所致( 圖 2) �����。

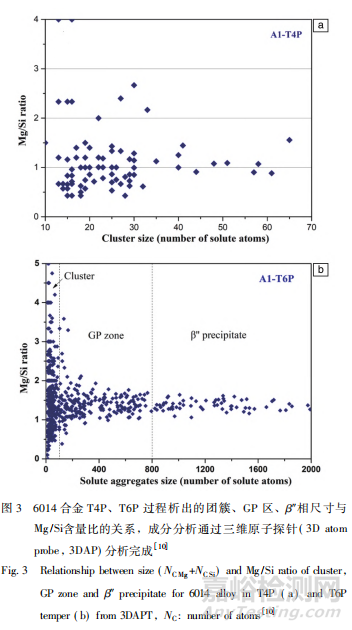

6XXX 系鋁合金汽車板烤漆后的強(qiáng)度取決于 β″析出相的大小與密度���,可以通過(guò)合金成分及熱處理工藝來(lái)調(diào)控��。室溫停放過(guò)程中,6XXX 系鋁合金容易發(fā)生自然時(shí)效���,形成富 Si 的團(tuán)簇�,烤漆時(shí)不利于 β″相的析出�,烘烤強(qiáng)度較低。對(duì)其預(yù)時(shí)效可以獲得 30 個(gè)原子以上的較大團(tuán)簇�����,其 Mg 和 Si 含量比接近 1( 圖 3a) ���,與烤漆 T6P 過(guò)程析出的 β″相成分相近( 圖 3b) ���。因此,這些團(tuán)簇可以作為烤漆過(guò)程 β″相的核促進(jìn)析出�����,有利于增加 β″相的密度�����,提高烤漆后的強(qiáng)度�。

覆蓋件內(nèi)板用 5XXX 系鋁合金汽車板

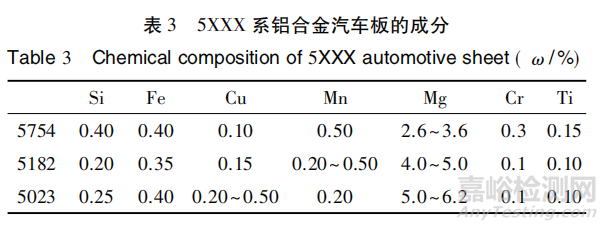

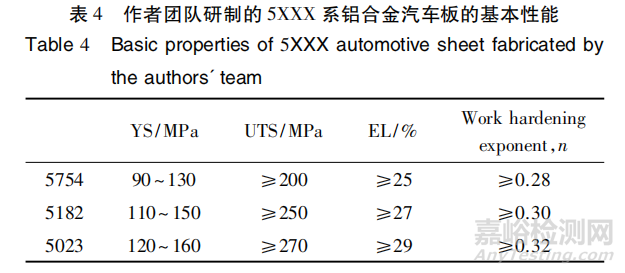

5XXX 系鋁合金是一種不可熱處理強(qiáng)化鋁合金���,Mg為主要合金元素,起固溶強(qiáng)化作用��。相比 6XXX 系鋁合金�,其成形性能更好,因而成為汽車內(nèi)覆蓋件�、結(jié)構(gòu)件的首選材料。表 3 為美國(guó)鋁業(yè)協(xié)會(huì)標(biāo)準(zhǔn)指定的 3 種 5XXX系鋁合金的成分范圍�,常用的 5XXX 系鋁合金汽車板牌號(hào)為 5754、5182��,5023 合金含 0. 20% ~ 0. 50%的 Cu����,是為提高烤漆強(qiáng)度開(kāi)發(fā)的新合金。表 4 為中鋁材料應(yīng)用研究院所開(kāi)發(fā)的 5XXX 系汽車板的基本性能��。

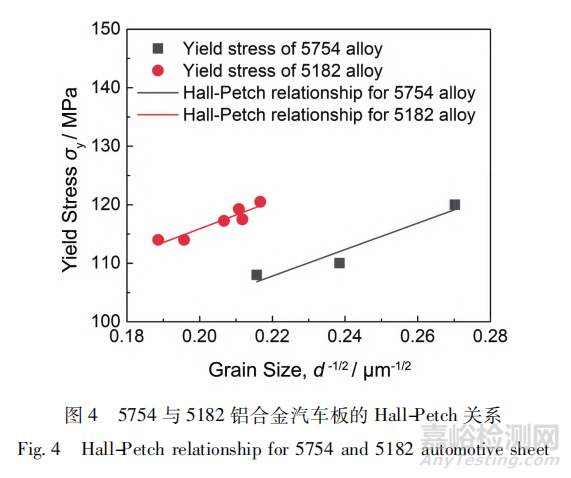

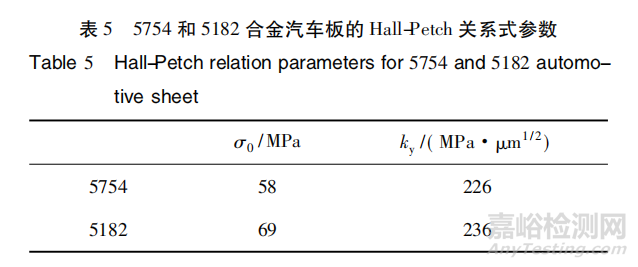

5XXX 系鋁合金汽車板的屈服強(qiáng)度是影響其成形回彈的重要指標(biāo)�����,可以通過(guò) Mg 的固溶量及晶粒尺寸進(jìn)行調(diào)控��。5754、5182 鋁合金汽車板的屈服強(qiáng)度與晶粒尺寸之間的關(guān)系如圖 4 所示���,服從 Hall-Petch 關(guān)系:σy =σ0+kyd-1/2,其中: σy為屈服強(qiáng)度�����,σ0是摩擦應(yīng)力�����,d 為晶粒尺寸�����,ky為晶界阻力常數(shù)����。對(duì) 5754、5182 鋁合金汽車板的退火溫度分別為 360����,500 ℃,其 σ0與 ky數(shù)值如表5 所示�����。隨著 Mg 含量提高,摩擦阻力�、晶界阻力增大,表明固溶的 Mg 原子對(duì)位錯(cuò)運(yùn)動(dòng)的阻力更大����,激活相鄰晶粒位錯(cuò)源開(kāi)動(dòng)所需的應(yīng)力更高。

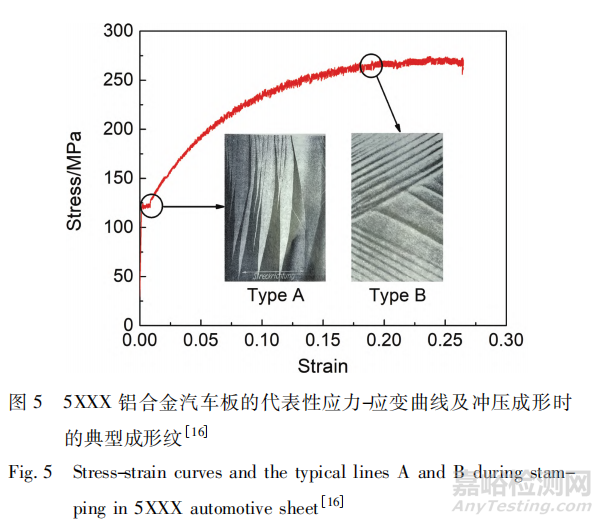

5XXX 系鋁合金汽車板在沖壓成形過(guò)程中��,表面易出現(xiàn)成形紋�����,需嚴(yán)格控制�����。圖 5 為 5XXX 鋁合金汽車板的代表性應(yīng)力-應(yīng)變曲線及沖壓成形時(shí)的典型成形紋���。成形紋路分為 A 型和 B 型兩種。A 型即呂德斯帶����,在沖壓板材的表面表現(xiàn)為火焰狀花紋,在應(yīng)力-應(yīng)變曲線上表現(xiàn)為屈服應(yīng)變平臺(tái),可以用屈服點(diǎn)伸長(zhǎng)率( yield point elongation����,YPE) 來(lái)表征,是位錯(cuò)被 Mg 原子Cottrell 氣團(tuán)釘扎所引起�����。B 型在沖壓板材的表面表現(xiàn)為平行的直線狀花紋�����,對(duì)應(yīng)于應(yīng)力-應(yīng)變曲線的鋸齒狀部分�����,起源于塑性變形過(guò)程中 Mg 原子動(dòng)態(tài)應(yīng)變時(shí)效�����,即 PLC( Portevin-Le Chatelier) 效應(yīng)�。

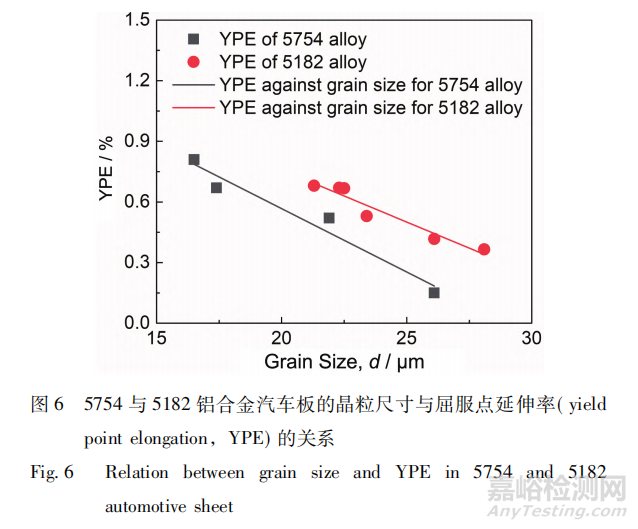

圖 6 為 5754 與 5182 鋁合金汽車板 YPE 與晶粒尺寸的關(guān)系����。隨著晶粒尺寸增大,YPE 減低,有助于削弱呂德斯帶��。與 5754 合金相比����,5182 合金的 YPE 較高,更加容易產(chǎn)生呂德斯帶���,這是由于后者退火后產(chǎn)生更多的Mg 原子 Cottrell 氣團(tuán)���。工業(yè)上可以通過(guò)增大晶粒尺寸,提高退火后的冷卻速率及施加應(yīng)變來(lái)消除呂德斯帶�。

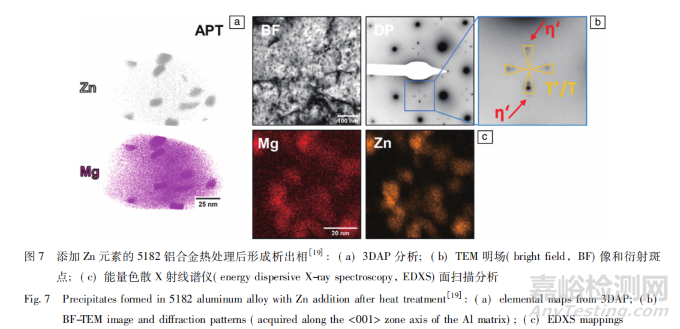

為了進(jìn)一步提升輕量化效果��,可以在 5XXX 系鋁合金中添加 Cu 或 Zn 元素�,通過(guò)烤漆實(shí)現(xiàn)析出強(qiáng)化�。圖 7 表明含 Zn 的 5182 鋁合金在烤漆過(guò)程中析出了 Mg 和Zn 富集的 η'相,提高了材料強(qiáng)度���。

熱成形鋁合金汽車板及熱成形技術(shù)

鋁合金汽車板與鋼板相比塑性較低,對(duì)于形狀復(fù)雜的零部件難以成形��,特別是高強(qiáng)鋁合金容易出現(xiàn)開(kāi)裂、回彈等問(wèn)題��。為了解決鋁合金成形問(wèn)題���,業(yè)界開(kāi)發(fā)出熱成形工藝���,即將鋁合金板加熱到一定溫度,顯著提高其塑性���,進(jìn)而制造形狀復(fù)雜的零部件�����。適合于熱成形的鋁 合 金 板 材 有 5754、5083����、5182、6111���、7075 等牌號(hào)���。

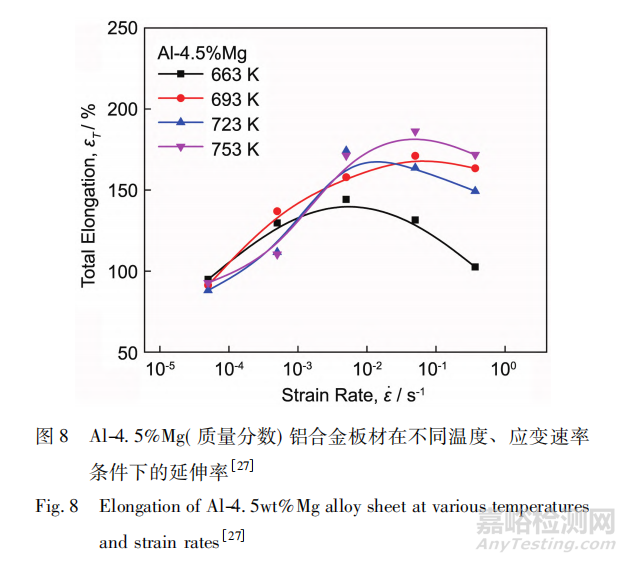

5083 合金板材通過(guò)氣脹熱成形在本田的 Legend 高級(jí)乘用車上得到應(yīng)用���。Bariani 團(tuán)隊(duì)研究了采用 5083 鋁合金板材通過(guò)熱成 形 制 造 引 擎 蓋,發(fā) 現(xiàn) 成 形 溫 度 為450 ℃時(shí)�,成形性良好。Zhao 等研究了 Al-4. 5% Mg( 質(zhì)量分?jǐn)?shù)) 鋁合金板材的熱成形行為�,圖 8 為延伸率隨溫度、應(yīng)變速率的變化曲線: 在溫度 753 K��、應(yīng)變速率10-1 /s 條件下��,延伸率接近 200%�����。在高溫及適當(dāng)?shù)膽?yīng)變速率下��,Mg 原子拖曳位錯(cuò)運(yùn)動(dòng)��,可以促進(jìn)變形��,同時(shí)動(dòng)態(tài)回復(fù)也有利于熱變形��。王義林等研究了 7075 鋁合金在不同溫度和應(yīng)變速率下的變形行為�。在高溫拉伸過(guò)程中��,加工硬化和動(dòng)態(tài)回復(fù)相互競(jìng)爭(zhēng),而在較高的變形溫度和較低的應(yīng)變速率下����,動(dòng)態(tài)回復(fù)占主導(dǎo)地位,材料延伸率 得 到 提 高��。Lin 等開(kāi) 發(fā) 出 熱 成 形-淬 火(hot forming cold-die quenching��,HFQ) 一體化技術(shù)����,用于制造形狀復(fù)雜的汽車零部件,顯著提高其強(qiáng)度�����。吳新星等研究了采用 7075 鋁合金汽車板制備 B 柱加強(qiáng)板的熱成形技術(shù)��,試制的零件尺寸精度滿足要求����,抗拉強(qiáng)度大于 550MPa��。中鋁集團(tuán)的 7075 鋁合金板材通過(guò)熱沖壓成形制備了某型汽車的多個(gè)高強(qiáng)零部件�����,其中熱成形 B 柱加強(qiáng)板如圖 9 所示。作者團(tuán)隊(duì)開(kāi)發(fā)出熱成形用 5XXX 系�����、6XXX系鋁合金汽車板及熱成形工藝����,正在開(kāi)展應(yīng)用研究。

鋁合金汽車板的冷成形技術(shù)

成形極限圖( forming limit diagram����,F(xiàn)LD) 描述了板材在不同應(yīng)變條件下達(dá)到頸縮或斷裂的極限應(yīng)變,被用于評(píng)價(jià)板材的成形性能的優(yōu)劣��,并作為鋁合金汽車板沖壓數(shù)值模擬的失效判據(jù)��。獲取 FLD 的方法有實(shí)驗(yàn)測(cè)量和理論計(jì)算方法���。實(shí)驗(yàn)測(cè)量方法包括缺口單向拉伸法�、Marciniak 法和 Nakazima 脹形法����,其中 Nakazima 脹形法應(yīng)用最廣泛,被國(guó)際標(biāo)準(zhǔn) ISO12004和國(guó)家標(biāo)準(zhǔn) GB/T15825. 1—2008采用; 理論計(jì)算方法有 Swift 提出的擴(kuò)散頸縮模型�����、Hill 提出的局部頸縮模型��、Stören 和Rice 提出的分叉理論模型及 Marciniak 和 Kuczynski 提出的凹槽理論( M-K 模型)等���。迄今為止��,M-K 模型是FLD 理論計(jì)算中應(yīng)用最廣泛的方法��。

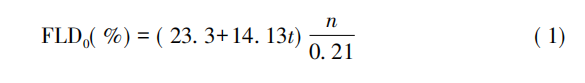

影響板材 FLD 的因素有板材的厚度����、力學(xué)性能�����、晶粒尺寸與織構(gòu)等��。Keeler 和 Brazier提出了 FLD 曲線最低點(diǎn) FLD0( %) 與板材厚度 t ( mm) �����、加工硬化指數(shù) n 的經(jīng)驗(yàn)公式:

隨著板材厚度及加工硬化指數(shù)的增加�,成形極限提高。

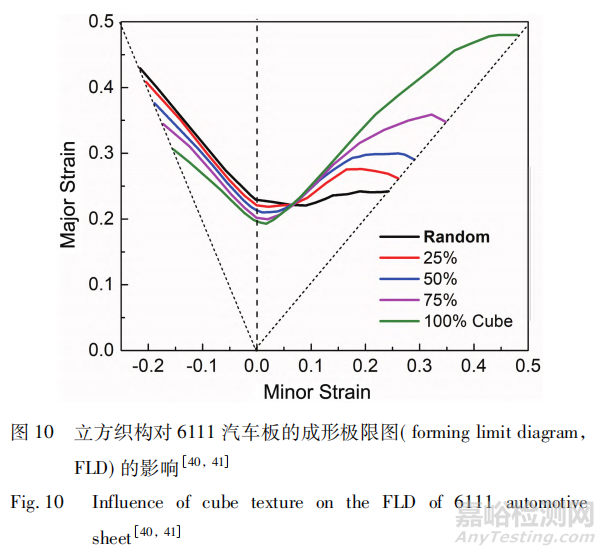

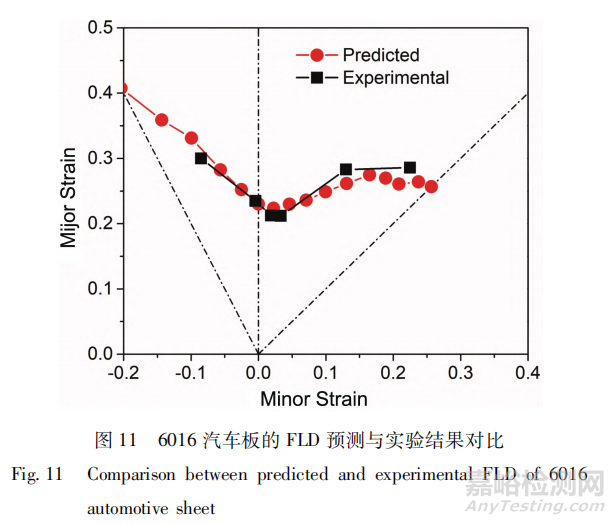

Wu 等通過(guò)晶體塑性理論結(jié)合 M-K 模型計(jì)算了 6111-T4 板材的 FLD�,并研究了織構(gòu)對(duì)成形極限的影響,如圖 10 所示��。作者采用該方法預(yù)測(cè)了 6016-T4P 汽車板材的成形極限��,如圖 11 所示���,計(jì)算結(jié)果與實(shí)驗(yàn)結(jié)果吻合度高��。

開(kāi)裂��、褶皺以及回彈是鋁合金汽車板沖壓面臨的主要問(wèn)題���,需要采用精確模擬仿真技術(shù)進(jìn)行預(yù)測(cè),并通過(guò)優(yōu)化模具設(shè)計(jì)及沖壓工藝來(lái)解決�����。研究在復(fù)雜加載條件下鋁合金汽車板的力學(xué)性能與摩擦性能�,建立高精度本構(gòu)模型和摩擦模型,是實(shí)現(xiàn)精確模擬仿真的核心技術(shù)。

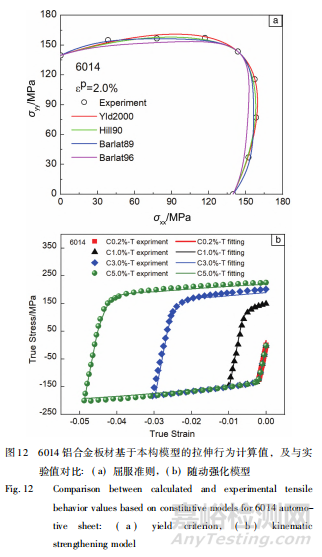

屈服準(zhǔn)則是本構(gòu)模型的重要內(nèi)容之一�,作者團(tuán)隊(duì)通過(guò)雙向拉伸實(shí)驗(yàn)對(duì) 6014 鋁合金汽車板的屈服準(zhǔn)則進(jìn)行了研究,結(jié)果如圖 12a 所示����,表明 Barlat89、Yld2000-2d 屈服準(zhǔn)則具有較高的精度���,理論計(jì)算值與實(shí)驗(yàn)值吻合較好����。精確的強(qiáng)化模型是另外一個(gè)重要內(nèi)容��,作者通過(guò)拉-壓實(shí)驗(yàn)研究了反向加載條件下 6014 鋁合金汽車板的強(qiáng)化規(guī)律���,建立了 Y-U 隨動(dòng)強(qiáng)化模型��,如圖 12b 所示���,與實(shí)驗(yàn)結(jié)果基本一致。

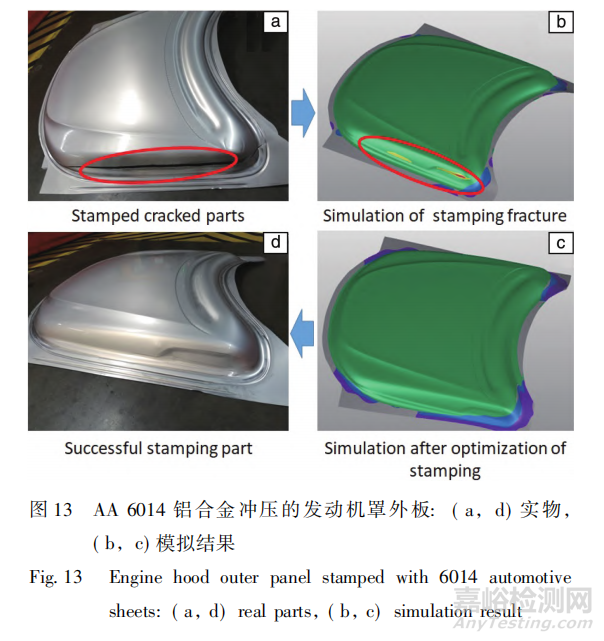

降低沖壓模具與板材之間的摩擦力是提高合金沖壓成形性的有效途徑�,其中,建立精確的摩擦模型成為最大挑戰(zhàn)�����,國(guó)內(nèi)外學(xué)者先后提出了一系列模型����,其中,Hol等建立了考慮壓力�、速度、涂油量以及材料性能的摩擦模型�����,在覆蓋件沖壓成形模擬和模具開(kāi)發(fā)中獲得了較好的應(yīng)用效果��。作者通過(guò)建立的本構(gòu)模型和摩擦模型�����,開(kāi)展了對(duì) 6014 鋁合金汽車板沖壓制備發(fā)動(dòng)機(jī)罩外板的模擬���,結(jié)果如圖 13 所示����。模擬結(jié)果與實(shí)際沖壓的發(fā)動(dòng)機(jī)罩外板在形狀���、應(yīng)變��、開(kāi)裂位置方面基本一致�����,并通過(guò)工藝優(yōu)化成功開(kāi)發(fā)出無(wú)成形開(kāi)裂缺陷�、尺寸精度高的發(fā)動(dòng)機(jī)罩外板。

鋁合金汽車板的連接技術(shù)

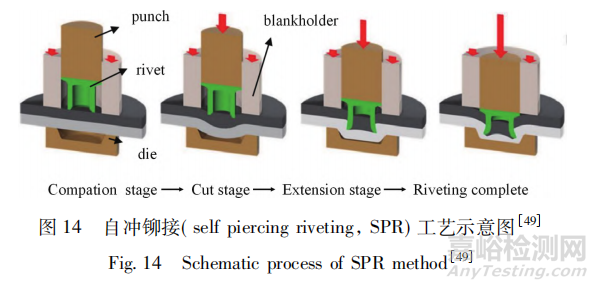

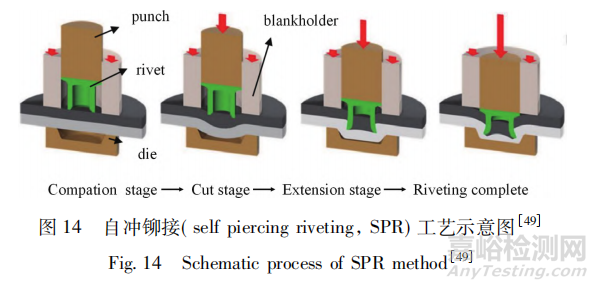

鋁合金汽車板與鋼板相比�����,電阻點(diǎn)焊性能較差���,因此自沖鉚( self piercing riveting����,SPR) ����、拉鉚、clinch-鉚接���、熱熔自攻鉚接等機(jī)械連接成為重要的連接方法���。其中��,自沖鉚是目前應(yīng)用最廣泛的連接工藝�����,不僅適用于鋁合金板材之間的連接,而且可實(shí)現(xiàn)鋁合金板材與鋼板等其他異種材料的可靠連接����。

圖 14 為 SPR 工藝示意圖,整個(gè)過(guò)程分為壓緊����、沖裁、擴(kuò)展和沖鉚完成 4 個(gè)階段�����。其工藝復(fù)雜�����,影響接頭的連接性能的因素諸多�,包括板材性能與尺寸��、鉚釘種類與形狀����、模具及鉚接工藝等��。通過(guò)物理實(shí)驗(yàn)進(jìn)行鉚接工藝研究和優(yōu)化較為困難��,常采用模擬方法來(lái)優(yōu)化����。Porcaro 等使用 LS-DYNA 有限元軟件模擬了鋁合金板材的 SPR 過(guò)程中板料及鉚釘?shù)淖冃巍ouchard 等建立了 SPR 工藝損傷模型和斷裂模型��,采用 Forge2005 有限元軟件計(jì)算獲得了與實(shí)驗(yàn)結(jié)果相近的接頭殘余應(yīng)力��、內(nèi)部損傷和接頭強(qiáng)度等��。Atzeni 等采用 DEFORM-2D 軟件研究了凹模凸臺(tái)高度和鉚釘材料對(duì)鉚接接頭質(zhì)量的影響��。杜愛(ài)民等采用 Simufact 軟件建立 SPR 仿真平臺(tái)�����,并通過(guò)實(shí)驗(yàn)平臺(tái)驗(yàn)證了仿真平臺(tái)的有效性�。彭桂枝基于 Archard 磨損模型與 Deform-3D 軟件���,建立了兩層 5754鋁合金板材 SPR 安裝過(guò)程的模具磨損的有限元模型,獲得了工藝參數(shù)與模具磨損深度之間的變化關(guān)系���。

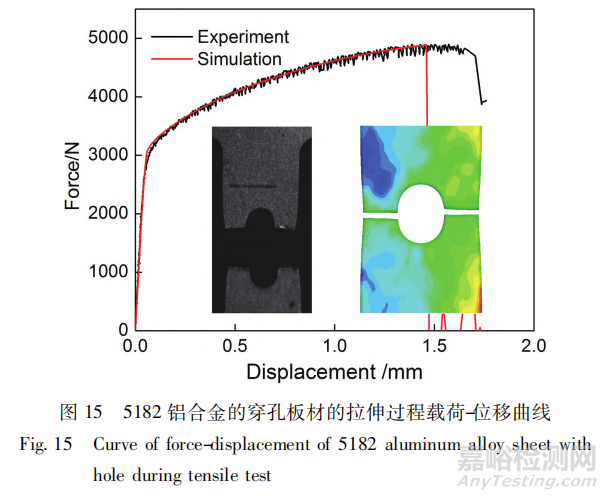

作者團(tuán)隊(duì)系統(tǒng)研究了汽車發(fā)動(dòng)機(jī)罩內(nèi)板 5182 合金板與結(jié)構(gòu)件 5754 合金板的 SPR 連接過(guò)程和板材的力學(xué)性能對(duì)接頭性能的影響����。對(duì)穿孔試樣拉伸過(guò)程模擬與拉伸實(shí)驗(yàn)載荷-位移曲線進(jìn)行對(duì)標(biāo)��,確定材料斷裂的極限應(yīng)變�,如圖 15 所示����。建立 SPR 接頭變形模型,采用 DEFORM 軟件獲得了模擬接頭的橫斷面����,如圖 16 所示,與實(shí)際鉚接接頭斷面形貌基本一致���,接頭互鎖值�、底厚值等關(guān)鍵參數(shù)的計(jì)算值與實(shí)驗(yàn)值的誤差在 5%以內(nèi)�,模型精度較高���。通過(guò)數(shù)值模擬方法已優(yōu)化出多種汽車零部件的 SPR工藝。

鋁合金汽車板的表面處理技術(shù)

鋁合金汽車板零部件的涂裝一般采用“前處理+電泳+噴涂”的工藝��,前處理工序直接決定了涂裝后的漆膜結(jié)合能力和耐腐蝕性能���,尤為重要�����,也一直是研究的熱點(diǎn)���。目前汽車公司采用的前處理工藝主要有磷化、鋯系薄膜化����、硅烷化 3 種�����。

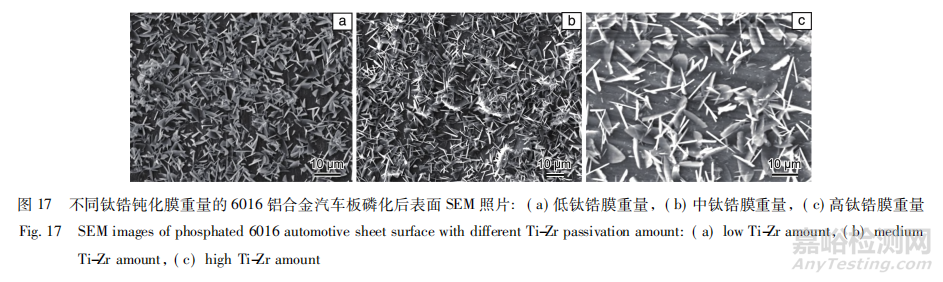

磷化的原理是磷酸鋅鹽在鋁合金表面沉積�。鋁合金自身容易氧化,通常在溶液中加入一定的氟離子去除表面氧化膜�����,并且將多余的鋁離子以沉淀的形式析出,防止磷酸鋁鹽生成��,影響磷化膜在表面的生長(zhǎng)����。鋁合金汽車板在出廠前一般要進(jìn)行清洗、鈍化處理�����,去除表面較厚的氧化膜����,并形成薄而致密的鈦鋯鈍化膜����,這層鈍化膜會(huì)對(duì)基材的磷化處理產(chǎn)生一定影響。作者團(tuán)隊(duì)研究了鈦鋯鈍化膜重量對(duì) 6016 鋁合金汽車板磷化的影響( 圖 17) �����,當(dāng)鋁合金表面鈦鋯鈍化膜處于較低或中等重量水平時(shí)����,磷化結(jié)晶體尺寸適中��,并且能夠?qū)⒈砻嫒采w�;當(dāng)鈦鋯鈍化膜處于較高重量水平時(shí)�,磷化結(jié)晶體尺寸明顯增大,并且覆蓋度明顯下降����,較多的鈦鋯鈍化膜會(huì)抑制磷化反應(yīng)。

鋁合金的鋯系薄膜化處理是鋯酸鹽與鋁合金發(fā)生化學(xué)轉(zhuǎn)化反應(yīng)在表面形成一層納米級(jí)的氧化鋯����。相比于磷化膜,鋯系薄膜制備減少了鎳鹽���、磷酸鹽對(duì)環(huán)境的污染��,而且不需要表面活性調(diào)控工序����,因而效率提高�����。王正曦等研究了 5182 鋁合金的鋯系薄膜化過(guò)程,發(fā)現(xiàn)鋯化膜優(yōu)先在含 Fe 第二上生成��。近年來(lái)業(yè)界的研究主要集中在鋯系薄膜化工藝方面��,如添加了稀土 Ce 增加轉(zhuǎn)化膜的致密性��,添加了鉬酸鹽�����、釩 酸 鹽 增 加 膜 層 的 自愈性�����。

硅烷化處理是硅烷水解后硅醇與羥基發(fā)生脫水縮合�����,硅醇和硅醇發(fā)生縮合形成硅氧烷�����。硅烷化處理與鋯系薄膜化相比����,由于 Metal—O—Si—O 共價(jià)鍵呈立體網(wǎng)狀結(jié)構(gòu),因此具備更好的漆膜結(jié)合能力和防腐效果��。

結(jié)語(yǔ)

為滿足新能源汽車對(duì)高性能鋁合金板材的需求��,作者所在團(tuán)隊(duì)中鋁材料應(yīng)用研究院開(kāi)展了 5XXX����、6XXX、7XXX 系鋁合金汽車板材的成分-工藝-金屬組織-基本性能及應(yīng)用性能的關(guān)聯(lián)性研究�����。通過(guò)這些研究�,結(jié)合工業(yè)化生產(chǎn),實(shí)現(xiàn)了覆蓋件外板用 6014����、6016 鋁合金板材、覆蓋件內(nèi)板或結(jié)構(gòu)件用 5182�、5754 鋁合金板材、及熱成形 7075 鋁合金板材的大批量應(yīng)用���。

今后���,為推動(dòng)鋁合金汽車板在新能源汽車上更大規(guī)模的應(yīng)用��,需要開(kāi)展以下研究工作: ① 開(kāi)展面向高成形性����、高烤漆強(qiáng)度的基于“團(tuán)簇”的成分設(shè)計(jì)的研究�,滿足新能源汽車零部件結(jié)構(gòu)更復(fù)雜、重量更輕的要求; ② 開(kāi)展先進(jìn)成形與連接����、綠色表面處理等應(yīng)用技術(shù)的研究,提升鋁合金汽車零部件的制造能力與環(huán)境保護(hù)水平����;③ 開(kāi)展內(nèi)外板用鋁合金系列一體化的新材料研究,使鋁合金汽車零部件容易回收; ④ 開(kāi)展鋁制零部件的綠色同級(jí)回收技術(shù)����、短流程制備技術(shù)的研究,實(shí)現(xiàn)新能源汽車綠色發(fā)展����。