摘 要

輕質(zhì)、高強度和高剛度復(fù)合材料已被確定為美國清潔能源制造業(yè)的一項關(guān)鍵交叉技術(shù)��,該技術(shù)將有潛力重塑節(jié)能交通部門�����,實現(xiàn)高效發(fā)電,為儲存和運輸減少碳燃料排放��,以及增加可再生能源的發(fā)電量����。為了兌現(xiàn)承諾,則需要先進(jìn)的制造技術(shù)��,以擴大具有成本競爭力的商業(yè)化生產(chǎn)規(guī)模�����。

本文主要介紹了復(fù)合材料在清潔能源如汽車工業(yè)����、風(fēng)力發(fā)電����、壓縮氣體存儲等行業(yè)的潛在應(yīng)用�����,并詳細(xì)分析了復(fù)合材料尤其是碳纖維復(fù)合材料在上述領(lǐng)域廣泛應(yīng)用面臨的主要障礙��。

1����、先進(jìn)復(fù)合材料及其清潔能源應(yīng)用概述

復(fù)合材料可以定義為由兩種或兩種以上材料的組合����,這些材料保留了各組分的宏觀結(jié)構(gòu)��,但可以設(shè)計出比單獨的組分具有更高性能的材料�����。纖維增強聚合物(FRP)是通過將聚合物樹脂與增強纖維復(fù)合形成的一種復(fù)合材料��。

這些輕質(zhì)復(fù)合材料為節(jié)能和減少碳排放提供了可能��,如減輕汽車重量可節(jié)省燃油并提高汽車的高效運行����;在替代不可再生能源的風(fēng)力發(fā)電行業(yè)中�����,F(xiàn)RP的應(yīng)用可以較低的安裝成本高效運行�����;使用復(fù)合材料壓縮氣罐儲存天然氣,并最終將氫氣作為燃料儲存�����,對環(huán)境的影響明顯低于石油衍生燃料��。

通常�����,復(fù)合材料由增強材料和基體制成�����,其中增強材料提供機械強度并在復(fù)合材料中傳遞載荷����?���;w通過粘結(jié)可保持增強材料的排列或間距,并保護(hù)增強材料不受磨損或環(huán)境的影響����。相較于整體材料(例如金屬)具有類似或更好性能的基體材料與高強度增強材料相結(jié)合可以使產(chǎn)品重量更輕。

樹脂和增強纖維可以多種方式組合在一起����,并通過一系列的成形和加工工藝進(jìn)一步加工�����。具體的制造技術(shù)取決于樹脂材料、部件的形狀和尺寸以及最終應(yīng)用所需的結(jié)構(gòu)性能��。

可采用復(fù)合材料的清潔能源行業(yè)主要包括:汽車工業(yè)�����、風(fēng)力渦輪機葉片、壓縮氣體存儲�����、工業(yè)設(shè)備�����、熱交換器和管道�����、地?zé)崮苌a(chǎn)��、建筑結(jié)構(gòu)材料����、用于電網(wǎng)穩(wěn)定的飛輪、水力發(fā)電����、太陽能系統(tǒng)的支撐結(jié)構(gòu)����、運輸集裝箱和其他系統(tǒng)等,這些領(lǐng)域均可以從低成本����、高強度、高剛度����、耐腐蝕的輕質(zhì)復(fù)合材料獲益�����。

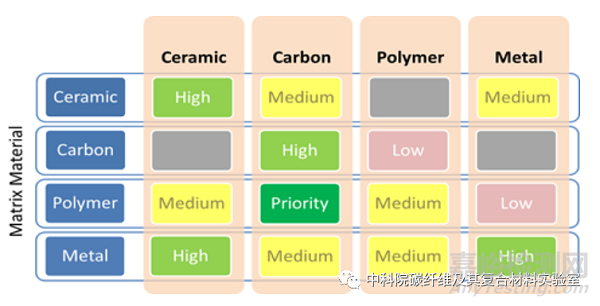

上述應(yīng)用中的絕大部分受益于碳纖維增強塑料(CFRP)復(fù)合材料����,因為與許多結(jié)構(gòu)材料相比,CFRP具有更高的比強度和比剛度。這些輕質(zhì)材料可為不具有高強度和剛度特性的材料提供優(yōu)異的性能����,并可顯著節(jié)省能源。雖然復(fù)合材料可選擇的基體和增強纖維的類型較多����,但是美國能源部已將先進(jìn)的FRP(尤其是CFRP)作為首要目標(biāo)�����。

在眾多復(fù)合材料中美國能源部優(yōu)先考慮碳纖維復(fù)合材料

2、復(fù)合材料在清潔能源領(lǐng)域應(yīng)用潛力

在本文中��,主要討論了復(fù)合材料在汽車工業(yè)����、風(fēng)力渦輪機葉片和壓縮氣體存儲等三大清潔能源應(yīng)用領(lǐng)域的發(fā)展?jié)摿Α?/span>

2.1��、汽車工業(yè)

輕量化是交通運輸領(lǐng)域中一項重要的最終使用能效策略�����,例如����,將車輛重量減少10%可使傳統(tǒng)內(nèi)燃機的燃料效率提高6%–8%�����,或?qū)㈦妱悠嚨睦m(xù)航里程提高到10%��。美國能源部車輛技術(shù)辦公室(VTO)估計��,美國汽車和輕型卡車車隊的所有車輛重量減輕10%��,可使每年能源減少1060噸��、二氧化碳排放量減少720萬噸�����。如果美國輕型機隊的四分之一使用輕質(zhì)部件和由先進(jìn)材料制成的高效發(fā)動機,那么到2030年�����,每年將節(jié)省50多億加侖的燃料��。

2012年��,美國環(huán)境保護(hù)署(U.S.Environmental Protection Agency)制定的轎車和輕型卡車企業(yè)平均燃油經(jīng)濟性(CAFE)標(biāo)準(zhǔn)將在2025年前將燃油經(jīng)濟性提高到相當(dāng)于54.5mpg的水平�����。輕量化已被確定為一種潛在的新技術(shù)方法����,具有實現(xiàn)這一目標(biāo)的巨大潛力。美國驅(qū)動材料技術(shù)團(tuán)隊在其2013年路線圖中將碳纖維復(fù)合材料確定為降低車輛重量最有影響的材料��。

與金屬鋼相比����,使用玻璃纖維復(fù)合材料和碳纖維復(fù)合材料重量可分別減輕25-30%(玻璃纖維)和60–70%(碳纖維)。玻璃纖維復(fù)合材料主要用于封閉或半結(jié)構(gòu)部件中����,如:后艙門��,屋頂,門和支架����,它們占輕型車輛重量的8-10%����,此外,玻璃纖維復(fù)合材料可以增強零件的固結(jié)能力��、耐腐蝕性和阻尼性能����。

過去四十年來�����,碳纖維復(fù)合材料在商用汽車領(lǐng)域的應(yīng)用非常有限����,主要用于半自動結(jié)構(gòu)(即引擎蓋�����、車頂)和非結(jié)構(gòu)性(即座椅織物)的小批量生產(chǎn)����。然而,碳纖維復(fù)合材料對汽車輕量化和使用具有最重要的影響在車輛結(jié)構(gòu)應(yīng)用中�����。輕型車輛的典型車身結(jié)構(gòu)占重量的23%至28%�����。DOE車輛技術(shù)計劃設(shè)定的目標(biāo)是將乘用車乘用車車身和底盤系統(tǒng)重量減少50%����。

雖然不少國外制造商發(fā)布了由碳纖維車體組成的電動汽車��,但在一些關(guān)鍵技術(shù)上仍然面對不少挑戰(zhàn),如車身結(jié)構(gòu)的結(jié)構(gòu)和安全要求需要更多的失效模式信息����、同等成本下具有同等或更好性能的材料、更好的設(shè)計工具和可靠的復(fù)合材料連接技術(shù)����,所有這些都要具有足夠的制造速度和一致性,以便適用于更常見的車輛模型��。

2.2��、風(fēng)電葉片行業(yè)

預(yù)計到2030年�����,美國20%的電力來自于風(fēng)能,并可將發(fā)電產(chǎn)生的二氧化碳排放量減少8.25億噸��。在風(fēng)力發(fā)電應(yīng)用領(lǐng)域��,高強度��、高剛度��、抗疲勞的輕質(zhì)材料(如碳纖維復(fù)合材料)可支持開發(fā)更輕�����、更長的葉片來增加發(fā)電量����。此外����,使用更輕的葉片降低了整個支撐結(jié)構(gòu)的承載要求,節(jié)省的總成本遠(yuǎn)遠(yuǎn)超過僅葉片節(jié)省的材料�����。不僅可以通過減少渦輪機塔架的結(jié)構(gòu)來節(jié)省陸上風(fēng)能的成本����,而且在減少海上風(fēng)電應(yīng)用的支撐結(jié)構(gòu)方面節(jié)省了大量資金��,因為在海上風(fēng)電應(yīng)用中����,可能會使用更大更高效的渦輪��。

盡管一些制造商已將高性能碳纖維用于高負(fù)載區(qū)域(即翼梁帽),但由于玻璃纖維復(fù)合材料成本更低����,因此目前是整個葉片的主要材料����。渦輪機結(jié)構(gòu)和葉片的資本成本是影響風(fēng)力發(fā)電水平化電力成本(LCOE)的重要因素��,因此材料結(jié)構(gòu)性能的任何提高都必須與成本的增加相平衡��,以確保整體系統(tǒng)成本不會隨發(fā)電容量和能源的增加而不成比例地增加����。

對于更長的風(fēng)電葉片而言�����,使用碳纖維材料是相當(dāng)有利的��,因為它可以減輕葉片的重量����。根據(jù)一項研究估計��,與玻璃纖維材料相比����,100m碳纖維翼梁帽葉片設(shè)計可是重量降低28%����。基于Sandia國家實驗室關(guān)于100m全玻璃(72%)或全碳(75%)葉片的模型成本����,碳纖維成本將需要降低34%才能具有競爭力��。因此�����,材料優(yōu)化和更低成本的結(jié)合可以使碳纖維在未來的葉片中得到應(yīng)用�����。

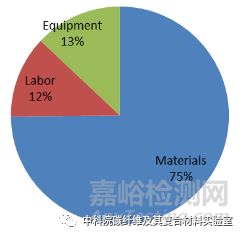

100m長碳纖維翼梁帽葉片成本組成

制造技術(shù)的進(jìn)一步發(fā)展�����,質(zhì)量控制的改進(jìn)�����,玻璃纖維/碳纖維混合復(fù)合材料的創(chuàng)新,碳纖維復(fù)合材料制造成本的降低將有力支持大型渦輪機的生產(chǎn)�����,并使風(fēng)能持續(xù)增長����。

2.3��、壓縮儲氣罐行業(yè)

根據(jù)燃料電池技術(shù)辦公室(FCTO)的數(shù)據(jù)����,與當(dāng)今的汽油內(nèi)燃機汽車相比����,使用氫燃料電池電動汽車可將油耗減少95%以上,與使用汽油或乙醇的先進(jìn)混合動力電動汽車相比可減少85%以上��,與先進(jìn)的插電式混合動力汽車相比�����,這一比例要超過80%�����。

氫燃料電池系統(tǒng)的全面商業(yè)化將需要儲氫技術(shù)的進(jìn)步����。重量輕且具有成本競爭優(yōu)勢的氫氣儲存將有助于使燃料電池系統(tǒng)在移動和固定應(yīng)用方面具有競爭力����。燃料電池的早期市場包括便攜式、固定式�����、備用和材料處理設(shè)備(即叉車)應(yīng)用��。

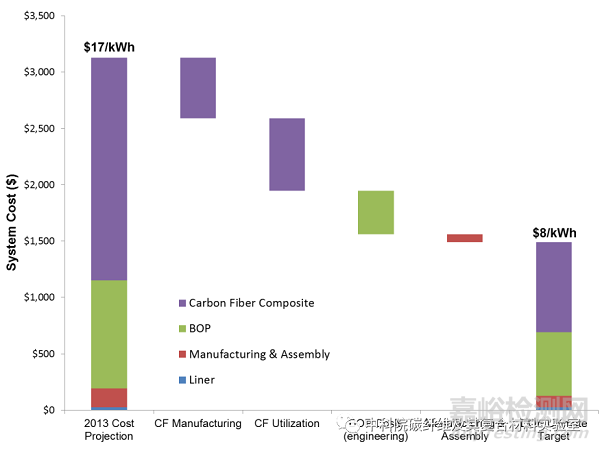

許多儲氫技術(shù)類似于天然氣應(yīng)用所需的技術(shù)�����。隨著用于儲氫和天然氣需求的壓縮氣體的增長��,將需要成本更低的材料和制造儲罐的方法��。高壓儲罐通常由高強度(> 700ksi抗拉強度)碳纖維長絲纏繞在金屬或聚合物襯里的聚合物基體中,碳纖維復(fù)合材料成本可占系統(tǒng)成本的80%以上��,F(xiàn)CTO設(shè)定的最終成本目標(biāo)為$8/ kWhr(267美元/千克H2儲存)����。對于IV型儲罐����,其5.6kg的氫氣存儲在700bar下�����,要達(dá)到這些成本目標(biāo)�����,碳纖維復(fù)合材料的成本將降至10至15美元/公斤��。美國Drive氫氣存儲技術(shù)團(tuán)隊指出,如果以高容量制造量(每年500,000個)實現(xiàn)2020年$10/kg目標(biāo)的最大成本削減��,預(yù)計碳纖維制造和材料使用的改善將帶來最大的成本削減����。

為達(dá)到8美元/千瓦時目標(biāo)����,需要各單元成本控制情況

FCTO將繼續(xù)支持研發(fā)以降低碳纖維成本��,包括使用替代原料��、先進(jìn)的纖維轉(zhuǎn)化加工技術(shù)�����、使用填料或添加劑以及創(chuàng)新的儲罐設(shè)計和制造技術(shù)�����。

3、復(fù)合材料清潔能源應(yīng)用的挑戰(zhàn)性分析

目前在清潔能源應(yīng)用領(lǐng)域使用復(fù)合材料存在若干主要障礙��,其中最主要的五大障礙包括:高速生產(chǎn)(生產(chǎn)周期短)、低成本生產(chǎn)(與生產(chǎn)速度密切相關(guān))����、高能效制造技術(shù)����、回收技術(shù)和創(chuàng)新設(shè)計理念�����。

除上述主要因素以外�����,缺乏專業(yè)知識和高昂的投資成本(重新加工/設(shè)備成本)也成為增加投資或采用這項技術(shù)面臨的最重大障礙��,其中專業(yè)知識包括了高質(zhì)量的材料性能數(shù)據(jù)和經(jīng)驗證的零件性能數(shù)據(jù)�����、足夠的預(yù)測建模和仿真工具、設(shè)計能力和技術(shù)等����。根據(jù)另外一項單獨的分析表明��,碳纖維和高速復(fù)合材料制造的材料成本被確定為阻礙大批量應(yīng)用和市場增長的頭號因素��。通過這一特殊評估確定的其他障礙包括經(jīng)驗證的耐撞性、設(shè)計工具�����、勞動力阻力����、標(biāo)準(zhǔn)��、缺乏有保證的供應(yīng)����、可修復(fù)性以及與商品樹脂系統(tǒng)的兼容性。

美國驅(qū)動材料技術(shù)團(tuán)隊還將碳纖維成本��、大批量制造����、回收利用、預(yù)測建模和其他支持技術(shù)確定為進(jìn)一步采用碳纖維復(fù)合材料的最關(guān)鍵挑戰(zhàn)��。綜上所述�����,目前對清潔能源領(lǐng)域碳纖維增強復(fù)合材料廣泛應(yīng)用產(chǎn)生潛在影響的關(guān)鍵障礙是成本��、生產(chǎn)速度����、能源和可回收性��。

3.1、生產(chǎn)成本

目前��,碳纖維復(fù)合材料的成本是鋼成本的1.5-5.0倍��,高性能碳纖維的生產(chǎn)成本抑制了大規(guī)模應(yīng)用����,因此����,需要降低原材料和加工成本��。正如前面所討論的,由于高成本使得大型風(fēng)電也受到了限制��。

隨著未來15年的重大進(jìn)展����,成本預(yù)計將從22美元/公斤下降到11美元/公斤����。油價推動了原材料成本,供需失衡導(dǎo)致價格周期性波動�����,高達(dá)成本的兩倍�����,這鼓勵了對非石油基纖維前驅(qū)體和樹脂的研究��。

3.2����、生產(chǎn)速度

工藝產(chǎn)量或制造速度是復(fù)合材料成本的另一個主要驅(qū)動因素,也是在大批量應(yīng)用中采用復(fù)合材料的關(guān)鍵標(biāo)準(zhǔn)�����。與傳統(tǒng)金屬零件相比�����,工具和安裝成本通常有利于具有相同形狀和功能的復(fù)合零件��。

增材制造技術(shù)的發(fā)展正在探索成為解決復(fù)雜工裝制造問題的一種途徑。較低的工裝和安裝成本與工藝生產(chǎn)能力之間的權(quán)衡取而代之的是零件數(shù)量閾值����,超過這個閾值�����,優(yōu)勢將轉(zhuǎn)移到金屬零件上����。為了在更高的生產(chǎn)水平下實現(xiàn)與金屬的成本均等,必須縮短復(fù)合材料制造的周期時間��。

新興的快速固化樹脂和熱塑性基體聚合物中長纖維增強的熱成型工藝是縮短現(xiàn)有工藝循環(huán)時間的直接途徑��。過程自動化如機器人材料沉積系統(tǒng)��、自適應(yīng)工具以及單位操作之間的預(yù)制件或子組件的運輸�����,可以幫助實現(xiàn)更高的吞吐量目標(biāo)�����。

在汽車行業(yè)����,這特別是采用該產(chǎn)品的障礙�����,供應(yīng)商一直在努力減少固化時間以提高生產(chǎn)速度����。例如,在2011年��,Momentive Specialty Chemicals推出了一種五分鐘固化的環(huán)氧樹脂�����,而在2014年��,Hexcel推出了一種具有兩分鐘周期的快速固化預(yù)浸料����。

3.3�����、能源

生命周期的能源優(yōu)勢是高能耗的先進(jìn)復(fù)合材料生產(chǎn)與使用階段實現(xiàn)的節(jié)能減排之間的平衡。使用階段的能源節(jié)約來自諸如以下幾方面的機會:輕型車輛的燃料節(jié)省��,以較低的安裝成本高效運行取代不可再生能源的風(fēng)力渦輪機以及使用壓縮氣罐作為天然氣��,氫作為燃料儲存比石油衍生燃料對環(huán)境的影響低�����。

原材料通常來自能源密集型的石油加工����,以及用于增強FRP和基體����。在生產(chǎn)階段,碳纖維和玻璃纖維的制造都需要高溫��。一項研究估計����,碳纖維復(fù)合材料的能耗是傳統(tǒng)鋼重量的3-5倍�����。為降低FRP的能量強度����,需要優(yōu)質(zhì)低能原材料和低能生產(chǎn)技術(shù)。

此外��,如果解決了FRP成本和制造難題��,導(dǎo)致這些材料在商品應(yīng)用中使用而制造能量沒有相應(yīng)降低��,這可能會增加在沒有生命周期或可再生能源效益的應(yīng)用中的總能源使用�����。

3.4����、回收

纖維的回收再利用能力以及強大的回收再利用市場可以對復(fù)合材料的生命周期能源和溫室氣體以及成本產(chǎn)生重大的積極影響����。需要開發(fā)具有成本效益的玻璃鋼復(fù)合材料回收技術(shù)�����, 可以節(jié)省大量能源����,特別是如果該流程能夠重復(fù)使用而又不損失質(zhì)量,并且回收利用僅占原始制造能源使用和排放的一小部分����。 據(jù)估計��,二次回收碳纖維復(fù)合材料能耗僅為初級材料制造能耗的25%����。 現(xiàn)在可以進(jìn)行復(fù)合材料的回收,但其范圍十分有限��,包括航空航天部門和汽車領(lǐng)域的某些應(yīng)用��,例如����,寶馬i3車型中約10%的碳纖維是回收材料����。