故障模式��、影響及危害性分析技術(shù)(FMECA:Failure Mode Effects and Critically Analysis)包括兩部分:故障模式與影響分析(FMEA:Failure Mode and Effects Analysis)和危害性分析(CA:Critrcality Analysis)�����。

FMEA是指分析裝備中每一個可能的故障模式��,并確定其對該裝備和上層裝備所產(chǎn)生的影響�����,以及把一個故障模式按其影響的嚴(yán)重程度予以分類的一種分析技術(shù)�����。FMECA是指同時考慮故障發(fā)生概率與故障危害程度的FMEA�����。

自從1950年代美國提出將FMEA方法應(yīng)用于飛行控制系統(tǒng)取得成功以來����, FMEA/FMECA首先在航空航天領(lǐng)域得到了應(yīng)用,隨后迅速擴(kuò)展到電子工業(yè)�����、汽車工業(yè)等各個領(lǐng)域����,國際、國內(nèi)的制訂了相應(yīng)標(biāo)準(zhǔn)��。

但是����,F(xiàn)MEA/FMECA在實(shí)際進(jìn)行時存在一些困難,例如:

1)各相關(guān)方關(guān)于FMECA對質(zhì)量保證的重要性認(rèn)識不夠�����,而且FMECA分析結(jié)果的作用發(fā)揮得也不充分����,致使其工作的價值沒有得到充分的體現(xiàn);

2)由于FMECA采用自底向上的工作方式,需要分析每一種裝備或裝備組成部分的各種故障模式����,參與人員多,工作量大�����,因而其成為了一項(xiàng)勞動密集型任務(wù)��,而且不可避免地需占用科研周期��。

由于以上原因����,當(dāng)面對需要大量的人力投入和需占用研制周期時,對于非強(qiáng)制要求進(jìn)行FMECA的裝備研制����,往往不系統(tǒng)地開展FMECA工作��。而由于缺乏全面的FMECA作為支撐����,許多質(zhì)量保證工作難以有效開展。

本文詳細(xì)地分析了FMECA對于裝備的各種通用質(zhì)量特性的作用����,指出了對于裝備特別是復(fù)雜裝備系統(tǒng)全面地開展FMECA工作的必要性�����。

1. FMECA的原理分析

1.1 FMECA的目的

FMEA通過將裝備或過程分解為一組要素,對于每個要素�����,識別并分析其故障模式及影響�����。通過消除其不利影響或者降低其發(fā)生的可能性或嚴(yán)酷度��,來確定應(yīng)該進(jìn)行哪些改進(jìn)。增加CA��,目的是為了確定對故障模式采取應(yīng)對措施時的優(yōu)先順序��。

FMEA或FMECA作為一種通用的分析方法��,既可用于各層級產(chǎn)品��,也可用于過程����。根據(jù)作用的對象����,可以把FMECA進(jìn)一步分為功能FMECA��、硬件FMECA、軟件FMECA��、過程FMECA和工藝FMECA等表現(xiàn)形式��。在裝備壽命周期的各個階段�����,F(xiàn)MECA方法均可發(fā)揮作用��。例如:在論證與方案階段,通過開展功能FMECA��,可以為產(chǎn)品功能設(shè)計(jì)的改進(jìn)�����,以及在多種方案中擇優(yōu)提供依據(jù);在工程研制與定型階段����,可以為硬件��、軟件��、生產(chǎn)工藝、生存性和易損性設(shè)計(jì)的改進(jìn)提供依據(jù)��;在生產(chǎn)階段��,可以為裝備生產(chǎn)工藝的改進(jìn)提供依據(jù);在使用階段��,可以為提高裝備的使用可靠性,進(jìn)行裝備的改進(jìn)����、改型��、新裝備的研制和使用維修決策提供依據(jù)��。

1.2 主要工作及流程

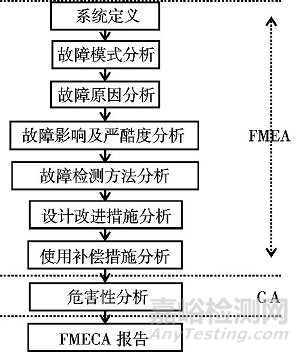

以下將以硬件FMECA為例,介紹其工作流程及各個步驟的主要工作����。工作流程如圖1所示,具體內(nèi)容如下所述�����。

1.2.1 系統(tǒng)定義

圖1 硬件FMECA的步驟

作為整個FMECA的基礎(chǔ)����,它明確待分析的產(chǎn)品并規(guī)定其邊界或者范圍。分析產(chǎn)品的主要功能��、工作方式和組成�����;繪制功能框圖��,描述各個組成部分所承擔(dān)的任務(wù)或功能間的相互關(guān)系����,以及每個約定層次間的功能邏輯順序����、數(shù)據(jù)(信息)流和接口��。繪制任務(wù)可靠性框圖��,描述產(chǎn)品整體可靠性與其組成部分的可靠性之間的關(guān)系����。如果產(chǎn)品具有多項(xiàng)任務(wù)或多個工作模式����,則應(yīng)分別建立相應(yīng)的任務(wù)可靠性框圖����。

產(chǎn)品是分層次的��,例如:從上到下可以分為系統(tǒng)��、分系統(tǒng)、設(shè)備��、分機(jī)或板卡����、模塊和元器件等��。需要規(guī)定FMECA工作的約定層次����、最低約定層次和初始約定層次。約定層次是指當(dāng)前組織實(shí)施的FMECA產(chǎn)品的層次�����,例如某設(shè)備��;最低約定層次是指要求最低從哪一裝備層次開始進(jìn)行分析,例如某模塊�����;初始約定層次是指當(dāng)考慮故障造成的影響或危害時所關(guān)注的裝備層次�����,例如某系統(tǒng)�����。

1.2.2 故障模式分析

故障模式是指故障的表現(xiàn)形式����。例如:短路��、開路�����、斷裂和過度耗損等。

采用自底向上的工作方式����,從最低約定層次的每一種產(chǎn)品開始進(jìn)行故障模式的識別��。根據(jù)產(chǎn)品的特點(diǎn),確定其所有可能的故障模式�����。

1.2.3 故障原因分析

故障原因是指引起故障的設(shè)計(jì)��、制造�����、使用和維修等有關(guān)因素�����。

分析每一種故障模式的原因�����,是為了分析可能的預(yù)防或糾正措施��。導(dǎo)致故障發(fā)生的原因一般來自兩個方面:1)產(chǎn)品自身存在設(shè)計(jì)�����、制造等方面的缺陷,或由于物理��、 化學(xué)或生物等的變化過程而導(dǎo)致的故障��;2)來自于外部因素����, 例如其他產(chǎn)品故障以及使用����、 環(huán)境或人為因素等導(dǎo)致故障。

需要注意的是����,下一約定層次產(chǎn)品的故障模式,往往是上一約定層次產(chǎn)品的故障原因��。因此,不同約定層次產(chǎn)品的FMECA 是相互聯(lián)系的而不是孤立的����。另外,當(dāng)同一故障模式存在多種故障原因時應(yīng)全部列出�����。

1.2.4 故障影響及嚴(yán)酷度分析

故障影響是指故障模式對產(chǎn)品的使用��、功能或狀態(tài)所導(dǎo)致的結(jié)果����。嚴(yán)酷度(severity)是指故障模式所產(chǎn)生后果的嚴(yán)重程度�����。

由于FMECA 的最終目的是為了分析初始約定層次的裝備的可靠性��, 因此, 在每個層次進(jìn)行故障模式影響分析時��, 不只是分析故障模式給所分析的產(chǎn)品自身可能造成的影響(局部影響)��, 還要分析對上一約定層次造成的影響(高一層次影響) 和對初始約定層次造成的影響(最終影響)����, 進(jìn)而根據(jù)最終影響有可能造成的最壞后果的嚴(yán)重程度確定嚴(yán)酷類別。嚴(yán)酷度類別通常分為4個類別��, I 類:災(zāi)難的����;II類:致命的;III類:中等的�����;IV類:輕度的�����。

1.2.5 故障檢測方法分析

故障檢測方法是指在故障發(fā)生時檢測故障的方法�����,例如:機(jī)內(nèi)測試(BIT)��、聲光電告警或自動感應(yīng)裝置等基本檢測方法�����。

1.2.6 設(shè)計(jì)改進(jìn)措施分析

主要針對高嚴(yán)酷度(例如開展FMEA時嚴(yán)酷度為I 類��、II 類) 或高風(fēng)險(例如開展FMECA 時風(fēng)險指數(shù)為1~9) 的故障模式��, 在確定設(shè)計(jì)方案時����, 根據(jù)故障原因����, 從設(shè)計(jì)、工藝����、 元器件或材料選型����、 試驗(yàn)和質(zhì)量控制等方面, 采取降低故障發(fā)生的可能性或減輕故障后果的預(yù)防或糾正措施��。

1.2.7 使用補(bǔ)償措施分析

使用補(bǔ)償措施是指對于采取設(shè)計(jì)改進(jìn)措施后����,仍不能避免或減少故障對系統(tǒng)的影響時��,應(yīng)在系統(tǒng)設(shè)計(jì)中采取的措施或操作行為, 例如:冗余��、保險裝置����、使用備用設(shè)備或系統(tǒng)��、維修和人工切換工作方式等����。

1.2.8 危害性分析

危害性(criticality)是指對每個故障發(fā)生的概率及其危害程度的綜合度量�����。進(jìn)行CA的目的是通過對每一個故障模式進(jìn)行危害性分類,從而全面評價所有可能出現(xiàn)的故障模式的影響��。CA是在FMEA的基礎(chǔ)上開展的��,通常其對象是嚴(yán)酷度為I 類和II 類的故障模式����。

進(jìn)行CA的方法,分為定性法和定量法兩種�����。

a)定性法

一般在元器件或產(chǎn)品的故障率數(shù)據(jù)不能使用時�����,用故障模式發(fā)生的頻度來表示故障模式發(fā)生的可能性,結(jié)合故障FMEA中得到的故障模式的嚴(yán)酷度����,綜合確定該故障模式的危害性等級��。例如:在風(fēng)險優(yōu)先數(shù)法中,將對于故障模式發(fā)生頻度的定性描述����,如“非常高、高��、中等��、較低�����、極低”��,進(jìn)一步評分(OPR)����,對故障模式嚴(yán)酷度進(jìn)行評分(ESR),OPR與ESR的乘積即為該故障模式的風(fēng)險優(yōu)先數(shù)(RPN)��。對裝備的故障模式的RPN進(jìn)行排序��,確定對故障模式采取措施的優(yōu)先順序����,以及確定某些故障模式是否可接受����。

b)定量法

當(dāng)有充分的故障率數(shù)據(jù)����、故障模式分布數(shù)據(jù)可用時�����,可通過確定的故障模式分布頻數(shù)比��、故障影響概率和故障率數(shù)據(jù)�����,來計(jì)算每一個故障模式的危害度值,計(jì)算產(chǎn)品的危害度值。

2. FMECA對通用質(zhì)量特性的保證作用

除了裝備的功能性會影響其可用性外��,通用質(zhì)量特性同樣對保證裝備的可用性起著重要的作用����。通用質(zhì)量特性包括可靠性、維修性��、保障性��、測試性�����、安全性和環(huán)境適應(yīng)性��,簡稱為“六性”。FMECA作為一種有效的可靠性分析方法�����, 不僅對于可靠性的提高與保證具有不可或缺的作用��, 對于其他通用質(zhì)量特性的保證, 由于其能夠直接地或間接地提供信息或數(shù)據(jù)����, 因而同樣具有重要的價值����, 具體分析如下所述。

2.1 對可靠性的作用

FMECA采用自底向上的方式�����,按照產(chǎn)品層次逐層分析識別故障模式,分析造成故障的根本原因����,分析故障模式對局部、對上層和對最終系統(tǒng)造成的影響及危害性�����,對于保證裝備的可靠性而言是一項(xiàng)必不可少的基礎(chǔ)工作����。例如:FMECA對于可靠性具有以下作用�����。

a)找出產(chǎn)品在設(shè)計(jì)��、加工制造和工藝中存在的薄弱環(huán)節(jié)�����,并提出改進(jìn)措施�����,從而提高裝備的可靠性。因此�����,F(xiàn)MECA過程本身�����,就是對裝備可靠性的提升過程�����。

b)確定可靠性關(guān)鍵產(chǎn)品(或產(chǎn)品的組成部分)����。確定和控制其故障對產(chǎn)品有重大影響的產(chǎn)品,以及復(fù)雜性高����、新技術(shù)含量高或費(fèi)用昂貴的產(chǎn)品。對列入可靠性關(guān)鍵產(chǎn)品清單的產(chǎn)品�����,專門提出控制方法和試驗(yàn)要求,實(shí)施重點(diǎn)控制��。

c)通過FMECA識別出改進(jìn)措施(包括預(yù)防措施��、糾正措施)����,使用補(bǔ)償措施,可以降低故障發(fā)生的概率����,或者縮短故障持續(xù)時間,或者減輕故障造成的危害�����,提高裝備的可靠性�����。

d)及時的�����、透徹的FMECA�����,可使得裝備的可靠性預(yù)計(jì)更加準(zhǔn)確��。

e)基于FMECA分析結(jié)果�����,可以提高可靠性試驗(yàn)的效率和有效性�����。例如:基于待試驗(yàn)產(chǎn)品的故障模式和故障原因��,可以采用事件壓縮或時間壓縮方式��,設(shè)計(jì)出節(jié)省試驗(yàn)時間的可靠性加速試驗(yàn)方法����。

f)在生命周期的各個階段,產(chǎn)品發(fā)生故障后運(yùn)行故障報告��、分析和糾正措施系統(tǒng)(FRACAS)或技術(shù)歸零時�����,F(xiàn)EMCA分析結(jié)果可以為故障樹分析(FTA)提供支撐。FTA是一種自頂向下的分析技術(shù)��。FMECA提供了從最低產(chǎn)品層次向最高產(chǎn)品層次故障模式原因與影響效果的傳遞��,F(xiàn)TA自頂事件向下逐級遞進(jìn)展開分析時��,可以利用FMECA的故障模式�����,并且進(jìn)行故障排查時��,可以按照FMECA的分析識別的發(fā)生概率�����,優(yōu)先從眾多故障模式中選擇發(fā)生可能性大的故障模式��;進(jìn)一步地��,進(jìn)行問題復(fù)現(xiàn)�����、改進(jìn)效果驗(yàn)證時����,可利用FMECA識別的檢測方法信息確定檢測方法;故障定位后采取糾正措施時�����,針對FMECA識別的根本原因采取措施��,以保證措施的有效性����。

2.2 對維修性的作用

開展裝備維修性工作是為了確保研制、生產(chǎn)或改型的裝備達(dá)到規(guī)定的維修性要求�����,以提高裝備的完好性和任務(wù)成功性��,減少維修人力及其他維修保障資源要求��。

維修工程師進(jìn)行例行的和預(yù)防的維修性分析�����,以延長系統(tǒng)的工作時間。無論例行的�����,還是預(yù)防性的維修任務(wù)的分析方法�����,都是以FMECA結(jié)果作為基本的輸入����。維修性關(guān)注的是裝備可能發(fā)生的故障,以及故障可能造成的影響或危害����,而這正是FMECA的分析結(jié)果。

FMECA提供產(chǎn)品的故障條件����、故障影響的嚴(yán)酷度、故障檢測方法(如果有的話)和故障原因��,都為合理安排維修計(jì)劃提供了依據(jù)����,既能保證裝備的可用性�����,又要兼顧維修成本及維修時間。

根據(jù)FMECA報告����,針對一些具有高嚴(yán)酷度等級但是又沒有檢測方法的故障(稱為隱藏故障),作為維修工作的組成部分����,可以安排一些定期檢驗(yàn),預(yù)防故障的發(fā)生��。

另外����,在進(jìn)行維修性驗(yàn)證試驗(yàn)時,一般僅靠試驗(yàn)期間恰好自然發(fā)生的故障��,不能滿足試驗(yàn)所需的故障樣本量要求����,需要模擬故障。這時��,F(xiàn)MECA結(jié)果中故障模式及其相對發(fā)生頻率,成為故障模擬及抽樣的依據(jù)����。

2.3 對保障性的作用

FMECA報告中的檢測方法字段,體現(xiàn)了故障模式的檢測定位方式是由操作人員還是由維修人員來實(shí)施的����。作為故障模式的補(bǔ)償措施,F(xiàn)MECA 還可以提出一些任務(wù)前/任務(wù)后的檢查要求��。

據(jù)此�����,保障工程師利用FMECA 結(jié)果�����,可以準(zhǔn)備故障檢查清單��,執(zhí)行任務(wù)前/執(zhí)行任務(wù)后檢查工作�����,科學(xué)合理地安排裝備維修所需的備品備件等�����。

2.4 對測試性的作用

測試性是指裝備能及時����、準(zhǔn)確地確定其狀態(tài)(可工作、不可工作或性能下降程度)��,并隔離其內(nèi)部故障的一種設(shè)計(jì)特性����。FMECA可識別出可能的故障模式,以及該故障模式能否被檢測��,并進(jìn)一步地給出用什么方法檢測��。一旦故障被檢測到��,進(jìn)行故障隔離��,可將故障定位到規(guī)定的范圍����。

裝備的測試性關(guān)注的是故障,主要通過故障檢測率(FDR)和故障隔離率(FIR)兩個指標(biāo)來體現(xiàn)��。

FDR是指用規(guī)定的方法正確檢測到的故障總數(shù)與故障總數(shù)之比,用百分?jǐn)?shù)表示����。FIR是指用規(guī)定的方法將檢測到的故障正確隔離到不大于規(guī)定模糊度的故障數(shù)與檢測到的故障數(shù)之比,用百分?jǐn)?shù)表示�����。FDR和FIR通過FMECA的“故障檢測方法”和“故障率”欄來計(jì)算�����。

裝備測試性包括測試性設(shè)計(jì)����、測試性核查、測試性驗(yàn)證試驗(yàn)和測試性分析評價等工作����,均以FMECA結(jié)果為基礎(chǔ)。

另外����,在進(jìn)行FMECA時,已經(jīng)識別并形成隱藏故障(dormantfailure)列表����。測試性設(shè)計(jì)師應(yīng)該根據(jù)裝備的測試性要求�����,綜合考慮技術(shù)可行性、經(jīng)濟(jì)成本�����、故障模式發(fā)生可能性�����、影響及危害性等因素��,確定是否需要對特定故障模式增加檢測和隔離手段����。

2.5 對安全性的作用

裝備安全性識別潛在危險,采取措施防止危險的發(fā)生��,或者降低危險可能帶來的危害��。采用FMECA��、FTA等方法,結(jié)合以往事故信息和相似裝備的經(jīng)驗(yàn)教訓(xùn)�����,綜合考慮硬件��、軟件����、環(huán)境及使用與維修等因素,識別裝備在全壽命周期中可能存在的危險����。只有識別了危險,才能采取相應(yīng)的措施�����。

當(dāng)對某種不期望發(fā)生的事件(如以往類似裝備發(fā)生的事故)進(jìn)行分析時�����,往往采用FTA方法��。FMECA以一種自底向上的方式進(jìn)行����,為完成FTA提供必要的定量的與定性的數(shù)據(jù)����?���?梢詫MECA識別的故障按照其對特定層級裝備的影響進(jìn)行分組,以此檢查FTA是否覆蓋了各種故障模式�����。

另外�����,應(yīng)從安全性角度對FMECA結(jié)果中的隱藏故障清單進(jìn)行審查�����。應(yīng)根據(jù)裝備所屬行業(yè)�����、用途和故障可能造成的后果等����,按照安全法規(guī)的要求或者具體裝備的安全性設(shè)計(jì)要求,在裝備設(shè)計(jì)時盡可能地避免不可檢測的故障����。

2.6 對環(huán)境適應(yīng)性的作用

為了驗(yàn)證裝備在其壽命周期內(nèi)預(yù)計(jì)可能遇到的各種環(huán)境的作用下能實(shí)現(xiàn)其所有預(yù)定功能和性能,需要進(jìn)行環(huán)境適應(yīng)性試驗(yàn)����。試驗(yàn)時,需要對受試品進(jìn)行功能性能和工作狀態(tài)等檢測或監(jiān)視�����,F(xiàn)MECA 識別的故障模式及相應(yīng)的檢測方法�����,可為這種檢測或監(jiān)視的完備性評價提供支撐�����。

另外�����,當(dāng)各類環(huán)境試驗(yàn)中受試品發(fā)生故障后運(yùn)行FRACAS 時,F(xiàn)EMCA 可為故障分析�����、定位和糾正提供必要的信息�����。

3. 結(jié)束語

本文剖析了FMECA的目的和主要工作內(nèi)容����,進(jìn)一步分析指出,F(xiàn)MECA不僅對于裝備可靠性的保證和提高具有重要的作用��,而且對于維修性�����、保障性�����、測試性��、安全性和環(huán)境適應(yīng)性等其他通用質(zhì)量特性�����,其也能夠提供必要的信息或數(shù)據(jù)��,同樣有著不可替代的價值��。因此����,雖然存在參與人員多、工作量大和占用科研生產(chǎn)周期長等困難����,但考慮到其對于裝備質(zhì)量通用特性的重要支撐作用,在裝備特別是復(fù)雜裝備的全生命周期中�����,應(yīng)更加廣泛地開展FMECA工作�����,并充分地利用其分析結(jié)果����,提高裝備的質(zhì)量�����。至于如何提高FMECA工作的效率�����,提高分析結(jié)果的完備性和準(zhǔn)確性����,則是今后需要進(jìn)一步研究的問題��。