引言

陰極電泳涂料具有較強(qiáng)的泳透力����、良好的涂膜外觀����、優(yōu)越的防腐性能被廣泛應(yīng)用于汽車(chē)、機(jī)電����、五金等行業(yè)。然而在電泳涂裝中經(jīng)常會(huì)受到某些因素的影響而導(dǎo)致漆膜出現(xiàn)弊病����,縮孔是電泳涂裝中最常見(jiàn)的漆膜弊病之一,起因于基材表面或涂料中存在低表面張力的沾污物微?���;蛞旱巍_@些低表面能物質(zhì)溶解在相鄰的漆膜中����,形成局部表面張力梯度,使漆膜流平性能不均衡����,從而導(dǎo)致漆膜縮孔的產(chǎn)生����。電泳縮孔的直徑一般在0.5-3.0mm之間����,使底材與外界環(huán)境直接接觸����,嚴(yán)重影響漆膜外觀并降低漆膜的防腐蝕性能。

目前����,解決縮孔的措施主要集中于電泳涂裝的前處理階段,以預(yù)防為主����,但是由于人為誤操作、機(jī)械故障或原料不純等諸多因素����,導(dǎo)致在電泳涂裝過(guò)程中槽液不可避免地被一些污染物所污染,如工件上的油或傳送機(jī)中使用的潤(rùn)滑油等����。為使槽液能夠再次利用����,加入防縮孔助劑是該問(wèn)題的解決方案之一����。目前市場(chǎng)上有多種具有防縮孔性能的產(chǎn)品,如改性聚硅氧烷����、氟碳化合物等,然而它們有諸如起泡����、貯存穩(wěn)定性差或與槽液體系不相容等缺點(diǎn)。

因此����,本研究通過(guò)環(huán)氧樹(shù)脂與聚醚胺進(jìn)行反應(yīng),制備了一種含聚醚鏈段的陽(yáng)離子型胺化環(huán)氧乳液來(lái)適配本公司的產(chǎn)品����,所合成的防縮孔助劑貯存穩(wěn)定性優(yōu)良,與陰極電泳乳液的相容性良好,且能在長(zhǎng)時(shí)間內(nèi)保持穩(wěn)定����,對(duì)漆膜附著力、硬度����、耐沖擊、耐鹽霧等性能無(wú)不良影響����。

1����、實(shí)驗(yàn)部分

1.1 防縮孔助劑的制備

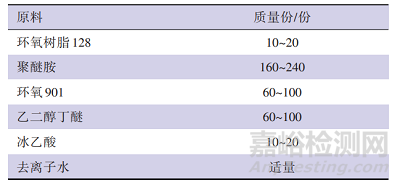

在配有機(jī)械攪拌、溫度計(jì)����、冷凝管的500mL四口反應(yīng)瓶中加入一定量的環(huán)氧樹(shù)脂128與聚醚胺,加熱升溫至80-110℃����,反應(yīng)1h得到含聚醚鏈段的胺化樹(shù)脂。另起反應(yīng)裝置將環(huán)氧901與乙二醇丁醚按照50%的質(zhì)量分?jǐn)?shù)混合����,升溫至100-110℃溶解環(huán)氧����,溶解完全后降溫至70-80℃加入到反應(yīng)后的胺化樹(shù)脂中����,充分?jǐn)嚢韬筮M(jìn)一步加入冰乙酸中和,再將去離子水緩慢加入混合物中進(jìn)行攪拌乳化����,得到陰極電泳涂料用防縮孔乳液。防縮孔助劑乳液參考配方如表1所示����。

表1 防縮孔助劑乳液參考配方

1.2 電泳涂料槽液的配制與制板條件

按照陰極電泳乳液:去離子水:配套色漿=4:5:1(質(zhì)量比)的比例配成電泳涂料槽液,攪拌熟化6h以上����。以不銹鋼板為陽(yáng)極,磷化鋼板為陰極����,電泳條件為160V×30℃×120s,固化條件為170℃×30min(工件溫度)制備樣板����。

2����、結(jié)果與討論

2.1 防縮孔助劑作用機(jī)理探討

防縮孔助劑能夠顯著減少電泳涂料漆膜上的縮孔����,并改善漆膜的平滑性,其主要原因是一方面防縮孔助劑的表面張力較低而且與電泳乳液的相容性好����,能夠有效降低混合乳液的表面張力,提高對(duì)底材的潤(rùn)濕性����,使電泳涂料能夠在底材表面順利鋪展����;另一方面防縮孔助劑一般含有柔性鏈段,玻璃化溫度較低����,使漆膜更加流平光滑。

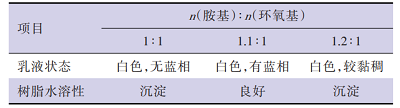

2.2 環(huán)氧基與胺基比值對(duì)乳液狀態(tài)的影響

聚醚胺的端胺基與環(huán)氧基反應(yīng)的比值會(huì)影響合成樹(shù)脂的相對(duì)分子質(zhì)量����,從而影響乳液的穩(wěn)定性����。為考察不同胺基與環(huán)氧基反應(yīng)的比值對(duì)合成產(chǎn)物的影響����,合成了3種不同胺基與環(huán)氧基比值下的防縮孔助劑乳液。表2為不同胺基與環(huán)氧基反應(yīng)比值對(duì)乳液狀態(tài)影響的研究結(jié)果����。

表2 不同胺基與環(huán)氧基反應(yīng)比值對(duì)乳液狀態(tài)影響

從表2可以看出,當(dāng)胺基與環(huán)氧基反應(yīng)的比值為1:1時(shí)����,乳液無(wú)藍(lán)相,放置一段時(shí)間后沉淀����,說(shuō)明反應(yīng)后的氨基樹(shù)脂水溶性較差;當(dāng)胺基與環(huán)氧基反應(yīng)的比值為1.1: 1時(shí)����,乳液呈白色,有藍(lán)相����,樹(shù)脂具有良好的水溶性����,乳液穩(wěn)定良好����;而當(dāng)胺基與環(huán)氧基比值為1.2:1時(shí),乳液較黏稠����,水溶性較差。因此����,將胺基與環(huán)氧基的比值控制在1.1:1。

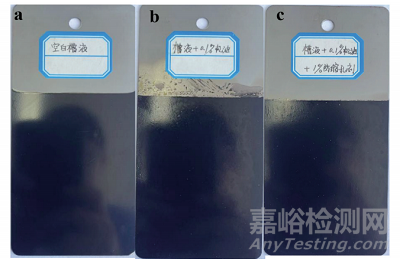

2.3 防縮孔助劑的效果

為了驗(yàn)證所合成的放縮孔劑乳液的效果����,做了兩組對(duì)比實(shí)驗(yàn)����,首先是空白槽液與加入質(zhì)量分?jǐn)?shù)0.1%機(jī)油的槽液泳板對(duì)比,驗(yàn)證機(jī)油對(duì)陰極電泳漆膜的影響����,漆膜外觀如圖1所示����。

a)空白槽液; b)質(zhì)量分?jǐn)?shù)0.1%機(jī)油的槽液;c)質(zhì)量分?jǐn)?shù)0.1機(jī)油+0.1%防縮孔劑槽液

圖1防縮孔助劑對(duì)漆膜外觀的影響

從圖1中可以看出����,空白槽液漆膜表面平整光滑,無(wú)縮孔橘皮����,而在加入0.1%質(zhì)量分?jǐn)?shù)的機(jī)油后,漆膜表面出現(xiàn)大量縮孔����,并伴有嚴(yán)重橘皮現(xiàn)象;加入質(zhì)量分?jǐn)?shù)為1%的防縮孔劑乳液后����,漆膜表面縮孔數(shù)量明顯減少,伴有輕微的橘皮現(xiàn)象����,這表明所合成的防縮孔劑乳液對(duì)電泳漆的縮孔具有明顯的改善。

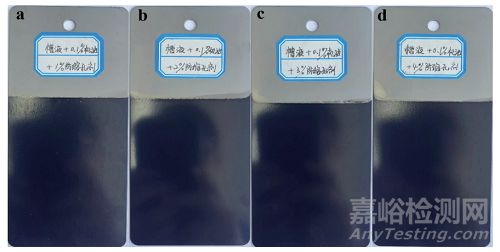

2.4 防縮孔助劑加入量的影響

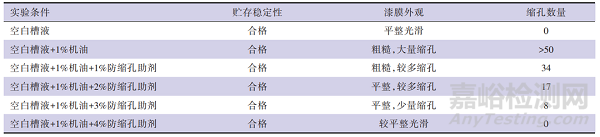

在含機(jī)油槽液中依次添加質(zhì)量分?jǐn)?shù)為1%����、2%����、3%����、4%的防縮孔助劑,研究所合成的防縮孔助劑可以有效解決漆膜縮孔問(wèn)題����,泳板結(jié)果見(jiàn)圖2。同時(shí)也對(duì)漆膜表面縮孔數(shù)量進(jìn)行了對(duì)比����,更加直觀地顯示防縮孔助劑的效果。表3為不同實(shí)驗(yàn)條件下電泳漆膜外觀及縮孔數(shù)量的對(duì)比����。

a)助劑加入量為1%;b) 助劑加入量為2%����;c) 助劑加入量為3%����;d) 助劑加入量為4%

圖2 防縮孔助劑不同加入量對(duì)漆膜外觀的影響

從表3結(jié)果可以看出����,當(dāng)防縮孔劑乳液加入量逐漸增大����,漆膜外觀變得逐漸光滑,縮孔數(shù)量降低����。當(dāng)防縮孔劑用量從1%增加至4%時(shí),混合槽液狀態(tài)和貯存穩(wěn)定性均良好����,說(shuō)明防縮孔劑用量在1%~4%范圍內(nèi)與電泳槽液相容性良好。因此����,防縮孔劑用量?jī)?yōu)選電泳槽液的4%。

表3 不同實(shí)驗(yàn)條件下電泳漆漆膜外觀及縮孔數(shù)量比較

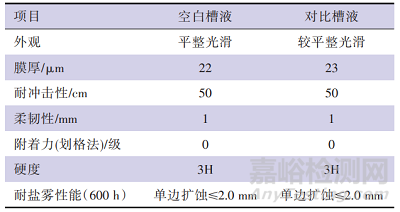

2.5 防縮孔助劑對(duì)漆膜性能的影響研究

按照乳液4份����、色漿1份、去離子水5份組成比配制電泳槽液作為空白槽液����,另配制空白槽液并加入質(zhì)量分?jǐn)?shù)為4%的防縮孔助劑作為對(duì)比槽液����。兩個(gè)槽液均在室溫下攪拌熟化24h����,以磷化鋼板為陰極,不銹鋼板為陽(yáng)極����,電泳電壓160V下電沉積120s制備電泳漆膜,170℃×30min交聯(lián)固化����,兩種漆膜性能測(cè)試結(jié)果對(duì)比如表4所示。測(cè)試結(jié)果表明����,加入4%的防縮孔助劑后的槽液漆膜性能與空白槽液漆膜性能基本一致,說(shuō)明加入防縮孔助劑后不會(huì)改變漆膜的原性能����。

表4 漆膜性能測(cè)試結(jié)果對(duì)比

3、結(jié) 語(yǔ)

通過(guò)環(huán)氧樹(shù)脂與聚醚胺按胺基與環(huán)氧基比值為1.1:1進(jìn)行反應(yīng),制備了富含聚醚鏈段的胺化環(huán)氧樹(shù)脂����,經(jīng)中和����、乳化后制得陰極電泳涂料用防縮孔助劑,乳液具有良好的穩(wěn)定性����。空白槽液����、機(jī)油槽液與加入防縮孔助劑槽液對(duì)比實(shí)驗(yàn)表明,所合成的防縮孔助劑可以有效降低電泳漆的縮孔����。當(dāng)防縮孔助劑添加量為4%時(shí),漆膜外觀平整光滑����,而且加入助劑后的漆膜與原漆膜性能相比所差無(wú)幾。未來(lái)對(duì)于防縮孔助劑的發(fā)展應(yīng)注重以下方向:(1)開(kāi)發(fā)低VOC水性化環(huán)保防縮孔助劑����;(2)對(duì)防縮孔助劑的機(jī)理進(jìn)行更深層次系統(tǒng)性的基礎(chǔ)理論研究����;(3)進(jìn)一步進(jìn)行防縮孔助劑防縮孔性能的影響因素研究����。