以Ni60A合金粉末和MoS2粉末為熔覆材料,采用激光熔覆技術(shù)在35CrMnSi鋼基體表面制備MoS2/Ni60A固體自潤(rùn)滑涂層��,研究了MoS2添加量(質(zhì)量分?jǐn)?shù)1%����,3%,5%����,7%,9%)對(duì)涂層物相組成����、顯微組織、顯微硬度和摩擦磨損性能的影響����。結(jié)果表明:不同MoS2添加量的涂層表面成形良好�,均與基體達(dá)到冶金結(jié)合�,涂層主要物相組成為MoS2、γ-Ni��、NiS��、Cr2B��,其中�,上部顯微組織主要由短棒狀�、魚骨狀和放射狀的樹枝晶組成�,底部與熔合線處的組織由平面晶和粒狀晶組成��。隨著MoS2添加量的增加,涂層的顯微硬度降低����,磨損質(zhì)量損失增多����,摩擦因數(shù)先降低后增大。當(dāng)MoS2添加量為3%時(shí)��,涂層的摩擦因數(shù)最小��,為0.43�,磨損表面形成完整的固體自潤(rùn)滑膜,產(chǎn)生的犁溝較少����,主要磨損機(jī)理為輕微的磨粒磨損。

1 ����、試樣制備與試驗(yàn)方法

基體選用尺寸為100mm×50mm×10mm的35CrMnSi鋼板,熔覆前用砂輪機(jī)對(duì)基體表面進(jìn)行打磨����,并用酒精清洗,烘干待用��。熔覆材料為Ni60A自熔性合金粉末和MoS2粉末�,平均粒徑均為74μm�,其中Ni60A合金粉末的化學(xué)成分(質(zhì)量分?jǐn)?shù)/%)為16Cr����,3.5B,4.5Si��,≤15.0Fe����,0.8C,余Ni����。按照MoS2粉末的質(zhì)量分?jǐn)?shù)分別為1%,3%����,5%,7%��,9%進(jìn)行配料�,采用全方位行星式球磨機(jī)進(jìn)行干法球磨,磨球材料為不銹鋼����,球料質(zhì)量比為2∶1��,球磨時(shí)間為0.5h。將球磨后的粉末均勻鋪在基體表面�,鋪粉厚度為1mm,使用光纖激光器系統(tǒng)進(jìn)行激光熔覆試驗(yàn)�,制備了長(zhǎng)度100mm、厚度1mm的單道單層涂層試樣�。

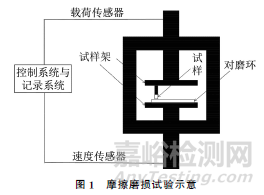

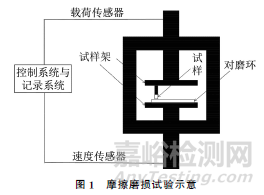

采用X射線衍射儀(XRD)對(duì)涂層物相進(jìn)行分析。采用掃描電子顯微鏡(SEM)觀察涂層不同位置的截面微觀形貌��,采用附帶的能譜儀(EDS)進(jìn)行微區(qū)成分分析����。采用顯微硬度計(jì)測(cè)試截面顯微硬度,從涂層表面向基體每隔0.25mm取點(diǎn)測(cè)試��,距涂層表面相同距離處測(cè)3點(diǎn)取平均值��。采用微機(jī)控制萬(wàn)能摩擦磨損試驗(yàn)機(jī)進(jìn)行室溫干滑動(dòng)摩擦磨損測(cè)試�,試驗(yàn)裝置如圖1所示,試樣與對(duì)磨環(huán)為面接觸��,試樣為圓柱狀��,對(duì)磨環(huán)材料為淬火45鋼��,采用分析電子天平稱取磨損前后試樣的質(zhì)量,計(jì)算磨損質(zhì)量損失��。采用光學(xué)顯微鏡觀察磨損形貌��。

2 ��、試驗(yàn)結(jié)果與討論

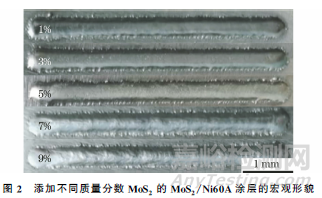

2.1 對(duì)宏觀形貌的影響

由圖2可以看出:不同MoS2添加量的MoS2/Ni60A 涂層成形良好��,沒有產(chǎn)生明顯的宏觀裂紋或氣孔����。但是隨著MoS2添加量的增加,涂層表面逐漸粗糙��,特別是含質(zhì)量分?jǐn)?shù)7%�,9%MoS2的涂層。這是由于過多的MoS2粉末容易發(fā)生團(tuán)聚��,導(dǎo)致激光熔覆過程中熔池的流動(dòng)性降低造成的����。

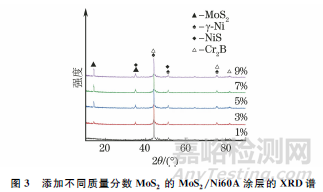

2.2 對(duì)物相組成的影響

由圖3可見,不同MoS2添加量的MoS2/Ni60A涂層均存在γ-Ni固溶體�、MoS2、Cr2B和NiS相��。NiS相是由于激光熔覆過程中熔池溫度高達(dá)3000K,造成部分MoS2分解為鉬元素和硫元素��,在熔池液體流動(dòng)過程中硫元素與鎳元素反應(yīng)而生成����。當(dāng)MoS2添加量(質(zhì)量分?jǐn)?shù)�,下同)為1%時(shí),MoS2衍射峰不明顯����,可能是MoS2分解后含量太低,未檢測(cè)到��。

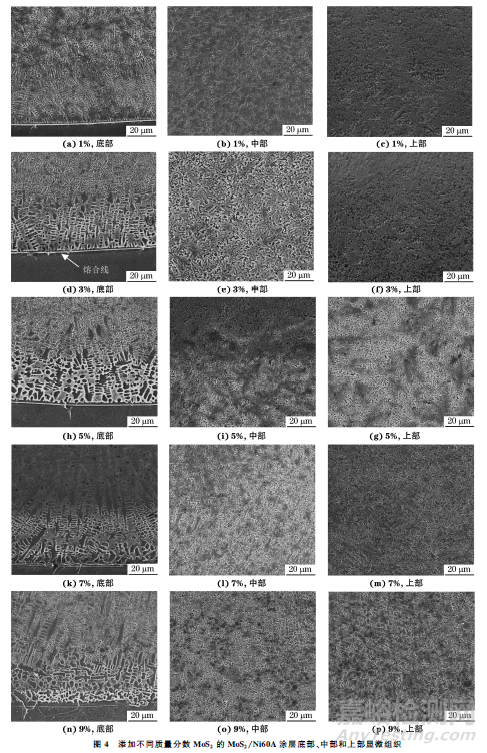

2.3 對(duì)顯微組織的影響

由圖4可見�,基體與涂層之間形成了一條光亮且完整無(wú)缺陷的熔合線����,說明涂層與基體之間形成了良好的冶金結(jié)合。熔合線附近的組織為近垂直于基體方向定向生長(zhǎng)的平面晶和柱狀晶,這是因?yàn)槿酆暇€附近溫度梯度較大��,過冷度較大����,金屬液的形核方式為非均勻形核,而涂層的凝固速率較低����,使溫度梯度與凝固速率的比值較大,導(dǎo)致晶粒的長(zhǎng)大速率大于形核速率,因此形成了粗大的平面晶和柱狀晶�。不同MoS2添加量涂層的相應(yīng)部位的組織基本相似,底部由柱狀晶和平面晶組成��,中部和上部由短棒狀�、魚骨狀和放射狀的樹枝晶組成。涂層底部的組織最粗大����,該區(qū)域是熔池中溫度梯度最大且成分過冷最小的區(qū)域,因此晶粒的長(zhǎng)大速率最快;涂層中部的溫度梯度較大��,樹枝晶的生長(zhǎng)條件較好����,因此該區(qū)域形成了粗大的樹枝晶�;涂層上部的溫度梯度最小,成分過冷最大��,溫度梯度與凝固速率的比值較小�,晶粒的形核速率大于長(zhǎng)大速率,因此該區(qū)域的組織較細(xì)小�。

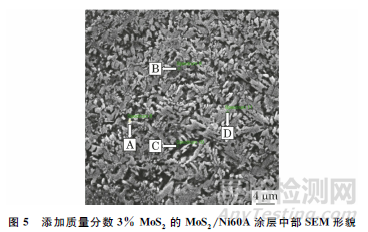

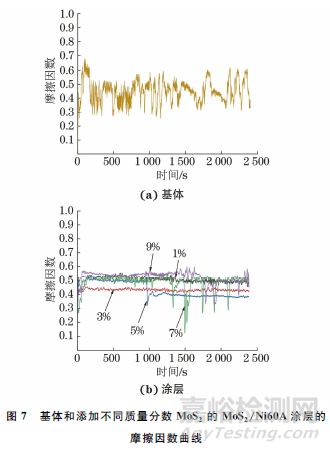

表1 圖5中不同位置的EDS分析結(jié)果

以添加質(zhì)量分?jǐn)?shù)3%MoS2的涂層為例,對(duì)其中部不同位置的微區(qū)成分進(jìn)行分析��。由圖5和表1可以看出:涂層中白色和灰色的樹枝晶(位置A和位置D)的微區(qū)成分基本相同,以鎳元素和鐵元素為主�,并含有少量鉻元素和硅元素,其中鐵元素一部分來(lái)源于基體����,另一部分來(lái)源于Ni60A合金粉末;黑色樹枝晶(位置B)中含量最高的是鉻元素�,同時(shí)還存在鉬元素和硫元素,推測(cè)黑色樹枝晶中含有MoS2�、NiS硫化物,隨著MoS2添加量的增加�,涂層中的黑色區(qū)域增多;基體(位置C)的主要形成元素為鎳元素�,可知樹枝晶分布在γ-Ni固溶體上。

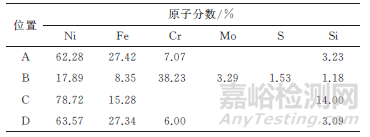

2.4 對(duì)顯微硬度的影響

由圖6可見��,涂層的顯微硬度均遠(yuǎn)高于基體�,這是因?yàn)橥繉觾?nèi)部存在Cr2B硬質(zhì)化合物,同時(shí)基體對(duì)涂層的稀釋起到固溶強(qiáng)化的效果��。隨著MoS2含量的增加�,涂層的硬度呈現(xiàn)出下降的趨勢(shì),其原因是MoS2作為一種固體自潤(rùn)滑劑其硬度極低����,因此會(huì)降低涂層的顯微硬度。在結(jié)合區(qū)內(nèi)除MoS2添加量為1%的涂層外,其他涂層的顯微硬度均隨著MoS2含量的增加呈先升高后降低的趨勢(shì)����。先上升的原因?yàn)椋诩す馊鄹驳倪^程中MoS2會(huì)分解成為鉬元素和硫元素�,鉬元素能夠固溶到組織內(nèi)部,表現(xiàn)出固溶強(qiáng)化的效果�;后下降的原因?yàn)榻Y(jié)合區(qū)下部靠近基體,被基體稀釋的程度太大導(dǎo)致顯微硬度下降����。

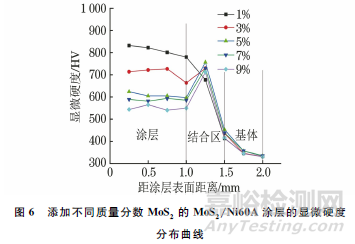

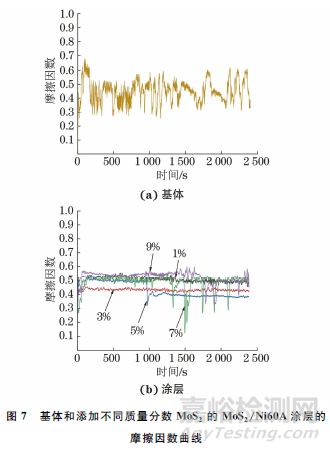

2.5 對(duì)摩擦磨損性能的影響

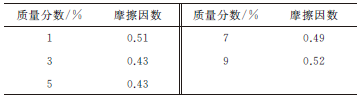

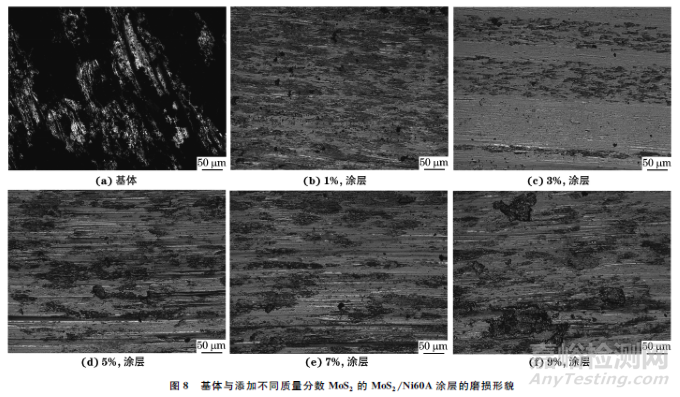

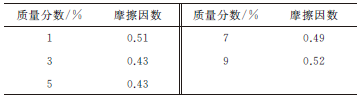

添加質(zhì)量分?jǐn)?shù)1%,3%�,5%,7%����,9%MoS2的涂層的平均磨損質(zhì)量損失分別為9.9����,15.8,22.0����,26.0,27.6g,均遠(yuǎn)低于基體的平均磨損質(zhì)量損失(40.8g)����。隨著MoS2添加量的增加,涂層的磨損質(zhì)量損失增大�,這主要?dú)w因于顯微硬度的降低,顯微硬度越低����,則耐磨性越差。由圖7可以看出:基體的摩擦因數(shù)曲線波動(dòng)劇烈�,平均摩擦因數(shù)為0.45;當(dāng)MoS2質(zhì)量分?jǐn)?shù)為1%和3%時(shí)��,涂層的摩擦因數(shù)曲線波動(dòng)較小��,當(dāng)MoS2 質(zhì)量分?jǐn)?shù)為3%時(shí)�,摩擦因數(shù)最低,其平均值為0.43��;當(dāng)MoS2質(zhì)量分?jǐn)?shù)為5%�,7%和9%時(shí),涂層摩擦因數(shù)曲線波動(dòng)較明顯�,且當(dāng)MoS2質(zhì)量分?jǐn)?shù)為7%和9%時(shí)的曲線波動(dòng)最劇烈,分析認(rèn)為當(dāng)MoS2含量過高時(shí)�,涂層內(nèi)部出現(xiàn)MoS2團(tuán)聚現(xiàn)象����,在摩擦磨損過程中當(dāng)對(duì)磨環(huán)與MoS2團(tuán)聚體接觸時(shí)����,摩擦因數(shù)會(huì)急劇降低,當(dāng)團(tuán)聚體被消耗后摩擦因數(shù)又再一次升高����。由表2可知,隨著MoS2添加量的增加����,涂層的平均摩擦因數(shù)呈先減小后增大的趨勢(shì),這是因?yàn)殡SMoS2添加量增加�,涂層中NiS和MoS2含量增加,NiS具有很好的減摩性能����,而MoS2又是天然的固體自潤(rùn)滑材料��,因此摩擦因數(shù)降低�;但是當(dāng)MoS2含量增加至一定量后,涂層的顯微硬度降低��,在摩擦磨損過程中涂層表面會(huì)存在劇烈的磨粒磨損,磨粒在涂層表面和摩擦副之間運(yùn)動(dòng)會(huì)阻礙摩擦過程的進(jìn)行��,因此摩擦因數(shù)又升高�。

表2 添加不同質(zhì)量分?jǐn)?shù)MoS2的MoS2/Ni60A涂層的平均摩擦因數(shù)

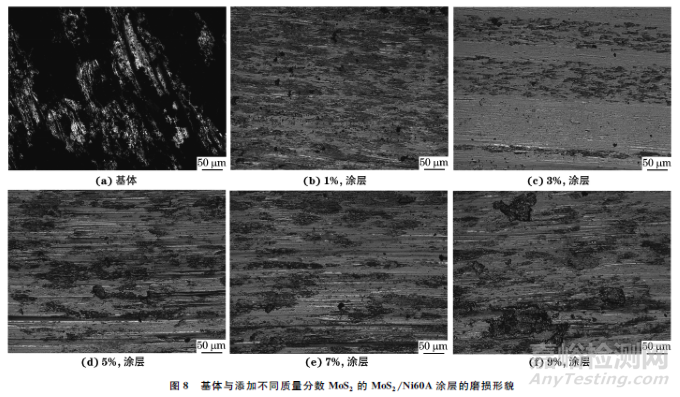

由圖8可見,基體的磨損表面產(chǎn)生了較深的犁溝����,且黏著和氧化現(xiàn)象嚴(yán)重,其磨損形式為劇烈的磨粒磨損��、黏著磨損和氧化磨損����。當(dāng)添加質(zhì)量分?jǐn)?shù)為1%的MoS2時(shí),涂層表面形成了局部的固體潤(rùn)滑膜�,磨損表面存在一些微小的犁溝,主要磨損形式為磨粒磨損��。當(dāng)添加質(zhì)量分?jǐn)?shù)為3%的MoS2時(shí)��,固體自潤(rùn)滑膜分布在整個(gè)磨損表面�,表面存在少量的犁溝,磨損機(jī)理為輕微的磨粒磨損�。當(dāng)添加質(zhì)量分?jǐn)?shù)為5%,7%����,9%的MoS2時(shí)����,雖然在磨損表面上也形成了潤(rùn)滑膜�,但是由于涂層的顯微硬度較低,磨損表面產(chǎn)生了大量粗且深的犁溝以及剝落坑����,這是由于對(duì)磨環(huán)對(duì)涂層表面的反復(fù)摩擦和擠壓使涂層次表面萌生了疲勞裂紋,同時(shí)摩擦磨損過程中產(chǎn)生的熱量無(wú)法及時(shí)消散����,導(dǎo)致對(duì)磨環(huán)與涂層表面之間產(chǎn)生了黏著效應(yīng),最終在黏著力和機(jī)械剪切力的反復(fù)作用下��,涂層脫落形成剝落坑�;此時(shí)涂層的主要磨損形式為劇烈的磨粒磨損和黏著磨損。

3 ��、結(jié) 論

(1) 采用激光熔覆技術(shù)制備的添加質(zhì)量分?jǐn)?shù)分別為1%�,3%,5%��,7%����,9% MoS2的MoS2/Ni60A涂層表面成形良好,與35CrMnSi鋼基體形成了良好的冶金結(jié)合��。涂層的主要物相為MoS2�、γ-Ni固溶體、NiS�、Cr2B。涂層底部與熔合線處的組織為粗大的平面晶和柱狀晶��,而涂層中��、上部組織主要為短棒狀�、魚骨狀和放射狀的樹枝晶。

(2) 隨著MoS2添加量的增加����,涂層的顯微硬度呈降低趨勢(shì),磨損量增加�,摩擦因數(shù)先減小后增大,當(dāng)MoS2質(zhì)量分?jǐn)?shù)為3%時(shí)��,涂層的摩擦因數(shù)波動(dòng)最小����,且平均摩擦因數(shù)最小�,為0.43��,其主要磨損機(jī)理為輕微的磨粒磨損�。