20世紀(jì)80年代�,相控陣技術(shù)開始應(yīng)用于工業(yè)檢測。21世紀(jì)初��,隨著電子和數(shù)字信號處理技術(shù)的發(fā)展,相控陣技術(shù)的發(fā)展尤為迅速�。

DNV-RU-SHIP-Pt2Ch4:2021《挪威船級社船舶規(guī)范 第2部分-材料和焊接-第4章-制造和檢測》及DNV-OS-C401:2021《挪威船級社海上結(jié)構(gòu)的制造和檢測標(biāo)準(zhǔn)》中均提到了先進(jìn)無損檢測,先進(jìn)無損檢測包括衍射時差法超聲檢測�����、相控陣超聲檢測���、數(shù)字射線檢測等����,先進(jìn)無損檢測技術(shù)及工藝規(guī)程鑒定應(yīng)符合最新版DNV-CG-0051:2022《挪威船級社指南-無損檢測》的標(biāo)準(zhǔn)要求�,該標(biāo)準(zhǔn)在附錄A-1中給出了相控陣超聲檢測工藝規(guī)程的鑒定指南。下面主要對該標(biāo)準(zhǔn)中相控陣檢測焊縫的各項(xiàng)具體要求進(jìn)行解讀���。

一�、DNV無損檢測的發(fā)展歷史

DNV(挪威船級社)成立于1864年��,是世界著名船級社之一�,也是國際權(quán)威認(rèn)證機(jī)構(gòu)之一,其業(yè)務(wù)涉及造船航運(yùn)�、海工�、油氣、可再生能源等諸多行業(yè);2013年9月DNV與GL(德國勞氏船級社)合并�,成立DNV GL集團(tuán);2021年3月1日起�,DNV GL更名為DNV。

DNVGL-CG-0051:2015標(biāo)準(zhǔn)在第一部分“通用要求”的第5章“人員資格”提到了特殊方法(如超聲衍射時差法�����、數(shù)字射線檢測��、相控陣超聲���、奧氏體不銹鋼/雙相不銹鋼的超聲檢測)應(yīng)進(jìn)行模擬試件檢測�。模擬試件檢測的目的在于驗(yàn)證工藝規(guī)程���,也具有驗(yàn)證技術(shù)人員應(yīng)用該項(xiàng)技術(shù)能力的作用�。

DNVGL-CG-0051:2015標(biāo)準(zhǔn)在第六部分“超聲檢測”的第1章“范圍”中指出��,相控陣超聲檢測方法的應(yīng)用需要特定的規(guī)程���、進(jìn)行工藝規(guī)程驗(yàn)證和滿足ISO 13588:2019《焊縫無損檢測 超聲檢測自動相控陣技術(shù)的使用》的要求��。

以上兩處雖然提到了相控陣超聲檢測�����,但并未像其他常規(guī)檢測方法一樣做出詳細(xì)的規(guī)定�����,給相控陣超聲的檢測實(shí)施帶來一定困擾����,于是DNV-CG-0051:2022標(biāo)準(zhǔn)給出了相控陣檢測的具體要求。

二����、焊縫相控陣檢測要求解讀

1、適用范圍

標(biāo)準(zhǔn)規(guī)定了使用半自動或全自動相控陣超聲技術(shù)檢測焊寬6 mm及以上金屬材料熔化焊焊接接頭的具體要求��,適用于母材和焊縫材料都是低合金或細(xì)晶粒鋼的板�����、管��、容器等簡單幾何形狀的全熔透焊接接頭���。

2�����、檢測等級

焊接接頭的質(zhì)量要求主要與材料����、焊接工藝和服役條件相關(guān)�。為了符合所有要求,不同于ISO 13588:2019規(guī)定了A���,B��,C���,D四個檢測等級,DNV-CG-0051:2022標(biāo)準(zhǔn)只規(guī)定了一個檢測等級�����,適用于所有的焊縫范圍���,該檢測等級融合了ISO 13588:2019的各等級要求���,相當(dāng)于一個綜合等級����。

相控陣檢測焊縫應(yīng)針對融合面進(jìn)行線掃(ISO 13588:2019規(guī)定���,如果僅基于幅度驗(yàn)收缺陷���,聲束偏離焊縫坡口垂線的角度不超過6°時,原則上也應(yīng)用線掃)����,以及特定檢測技術(shù)中定義的其他掃描(例如扇掃)。

如果不連續(xù)的評估僅基于幅度���,要求使用線掃掃查焊縫融合面�����,聲束應(yīng)盡量與融合面垂直��,最大偏差不應(yīng)超過6°��,推薦±2°�����。如果使用規(guī)程描述的扇掃�����,通過演示驗(yàn)證可以檢測和定量融合面的缺陷����,以上角度偏差要求可以忽略(演示驗(yàn)證使用含有融合面的反射體參考試塊)����。

通過長度和高度或長度和最大波幅來評估檢測指示時,應(yīng)按照ISO 19285:2017《焊縫無損檢測 相控陣超聲檢測》或公認(rèn)的標(biāo)準(zhǔn)和船級社的具體要求進(jìn)行��。尺寸評估技術(shù)包括參考等級����、時間增益修正(TCG)、距離增益(DGS)和6 dB下降法���。6 dB下降法只能用于測量尺寸大于波束寬度的指示�����。

3�����、檢測前所需了解的信息

檢測前應(yīng)編制檢測規(guī)程及掃查計(jì)劃�����,掃查計(jì)劃應(yīng)顯示聲束覆蓋范圍�����、焊縫厚度和焊縫幾何形狀��。

檢測規(guī)程應(yīng)包含掃查計(jì)劃���,該計(jì)劃應(yīng)顯示探頭位置�����、探頭移動和工件的覆蓋情況�����,以提供一個標(biāo)準(zhǔn)化的�、可重復(fù)的焊縫檢測方法。掃查計(jì)劃還應(yīng)包括使用的聲束角度���、相對于焊縫中心線的聲束方向��、聚焦的情況和每條焊縫檢測區(qū)域位置�。

規(guī)程編寫前需確定以下內(nèi)容:

① 檢測的目的和范圍��;

② 檢測等級�����;

③ 驗(yàn)收標(biāo)準(zhǔn)���;

④ 參考試塊規(guī)格;

⑤ 執(zhí)行檢測的階段(制造過程或在用階段)���;

⑥ 焊縫詳細(xì)信息和熱影響區(qū)尺寸��;

⑦ 焊縫可接近性�����、表面狀態(tài)和溫度�;

⑧ 人員資格要求;

⑨ 報(bào)告要求��。

焊縫檢測開始前���,

檢測人員還應(yīng)獲取以下信息:

① 書面檢測規(guī)程���;

② 母材材料和產(chǎn)品類型(如鑄件、鍛件或軋制件)���;

③ 焊接接頭制備和尺寸�;

④ 焊接指導(dǎo)書或與焊接過程有關(guān)的信息��。

4��、人員要求

檢測人員最好按照ISO 9712:2012《無損檢測 無損檢測人員的資格和認(rèn)證》進(jìn)行第三方認(rèn)證����。操作和解釋人員至少需具有PA-II級資格。不執(zhí)行數(shù)據(jù)解釋或分析�,僅執(zhí)行數(shù)據(jù)采集的人員可為PA-I級。

在焊縫超聲波檢測的常規(guī)基礎(chǔ)上�����,檢測人員應(yīng)熟悉超聲波相控陣儀器的使用,并具有實(shí)際操作經(jīng)驗(yàn)���。

DNV要求檢測人員事先提供認(rèn)可的行業(yè)證書(國內(nèi)特種設(shè)備PA-II級資格�����、ISO 9712 PA-II/III�����、PCN PA-II/III�����、CSWIP PA-II/III),使用經(jīng)DNV批準(zhǔn)的相控陣超聲檢測規(guī)程和選定的相控陣設(shè)備�,在有代表性的、類似于預(yù)期檢測的���、帶有自然缺陷或人工反射體的試樣上進(jìn)行考試����,考試通過后授予其相應(yīng)檢測資格等級證書���,考試結(jié)果應(yīng)記錄在案����。

5、設(shè)備要求

通用要求

用于相控陣檢測的設(shè)備應(yīng)符合ISO 18563-2017《相控陣設(shè)備特性及校驗(yàn)》的要求�����。

儀器要求

應(yīng)選擇合適的相控陣檢測設(shè)備�。推薦使用至少6倍于探頭標(biāo)稱頻率的頻率作為A掃采樣頻率。

探頭要求

縱波和橫波探頭都可以使用���。掃查曲面工件時���,探頭匹配應(yīng)符合DNV-CG-0051:2022第7部分“手動超聲檢測”的要求,楔塊底部與工件表面的間隙不超過0.5 mm�����。每16個陣元中最多可損壞1個�����,不允許相鄰陣元損壞�。對于激活孔徑小于16個陣元的探頭�,除非證明了性能足夠����,否則不允許有壞陣元。

掃查裝置要求

為確保采集數(shù)據(jù)圖像的連續(xù)一致�,應(yīng)使用帶有導(dǎo)向和編碼功能的掃查器進(jìn)行檢測。

6����、試塊要求

該標(biāo)準(zhǔn)中有3種試塊,包括校準(zhǔn)試塊�、參考試塊及驗(yàn)證試塊。

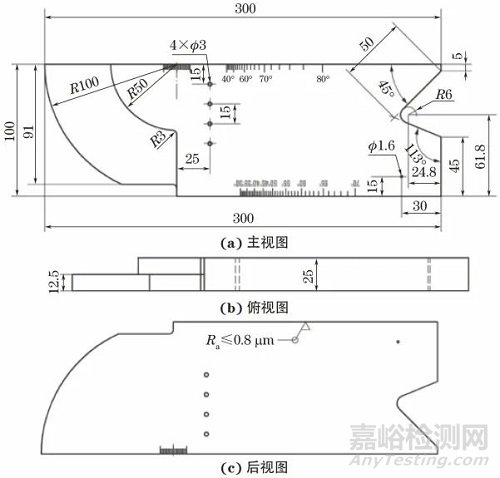

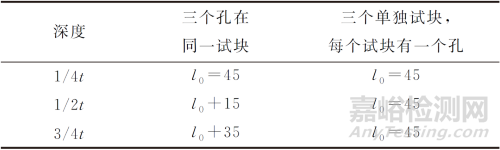

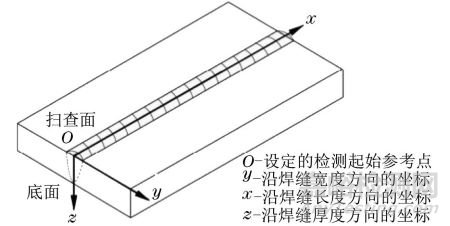

校準(zhǔn)試塊應(yīng)符合ISO 19675:2017《無損檢測 超聲檢測 相控陣檢測校準(zhǔn)試塊規(guī)范》要求���,試塊結(jié)構(gòu)如圖1所示���,主要用于聲速校準(zhǔn)、楔塊延遲校準(zhǔn)和ACG校準(zhǔn)�����。

圖1 校準(zhǔn)試塊結(jié)構(gòu)示意

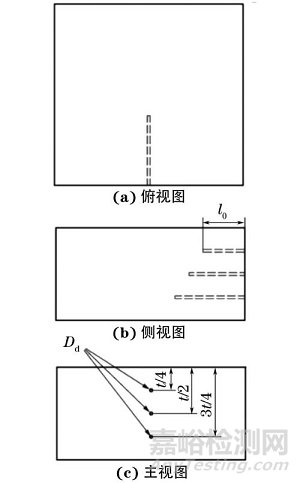

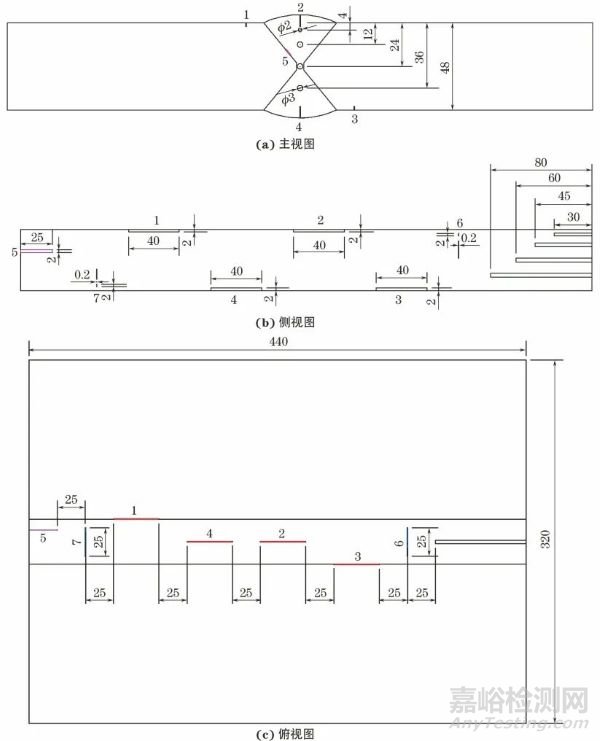

參考試塊用來確定靈敏度(TCG校準(zhǔn))和檢測的完整性(覆蓋情況)�����,應(yīng)選用與被檢工件相似的材料來制作(考慮聲速��、晶粒結(jié)構(gòu)和表面狀態(tài))�。推薦的參考試塊厚度應(yīng)為被檢工件厚度的0.8~1.5倍,且試塊與工件的最大厚度差不超過20 mm�����。所選參考試塊的長度和寬度應(yīng)能確保所有人工反射體被適當(dāng)?shù)貟卟榈?����。對于圓柱形工件的縱向焊縫檢測�,應(yīng)使用曲面參考試塊,其直徑應(yīng)為被檢工件直徑的0.9~1.5倍�。對于直徑不小于300 mm的被檢工件可采用平面參考試塊。當(dāng)工件厚度t為6~25 mm時���,至少需要3個反射體�����,反射體布置可參考圖2(Dd為橫孔直徑���,l0為橫孔長度)���。當(dāng)工件厚度大于25 mm時,至少需要5個反射體���,參考反射體為橫孔(典型的參考反射體有橫孔�、槽����、平底孔),各典型參考反射體的參數(shù)如表1~3所示�。

圖2 工件厚度為6~25 mm的參考試塊結(jié)構(gòu)示意

表1 參考試塊橫孔直徑(mm)

表2 參考試塊表面槽參數(shù)(mm)

表3 參考試塊橫孔參數(shù)(mm)

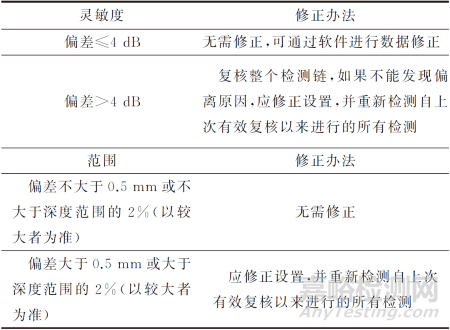

驗(yàn)證試塊用于規(guī)程可行性和檢測能力評估。驗(yàn)證試塊應(yīng)具有人工反射體���,厚度應(yīng)具有代表性���,試塊材料聲學(xué)特性與被檢工件相同或相近,具有產(chǎn)品焊縫的特征(包括焊接方法���、焊縫坡口���、焊縫尺寸應(yīng)與實(shí)際工件一致)�,自然缺陷或人工缺陷應(yīng)是制造工藝中出現(xiàn)的典型缺陷(類型�����、尺寸�、位置)�。驗(yàn)證試塊應(yīng)可追溯至制造材料;反射體的數(shù)量和位置應(yīng)足以保證檢測的可靠性�;反射體的長度、高度和位置應(yīng)各不相同����,缺陷之間的距離不能太近。

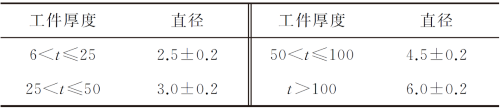

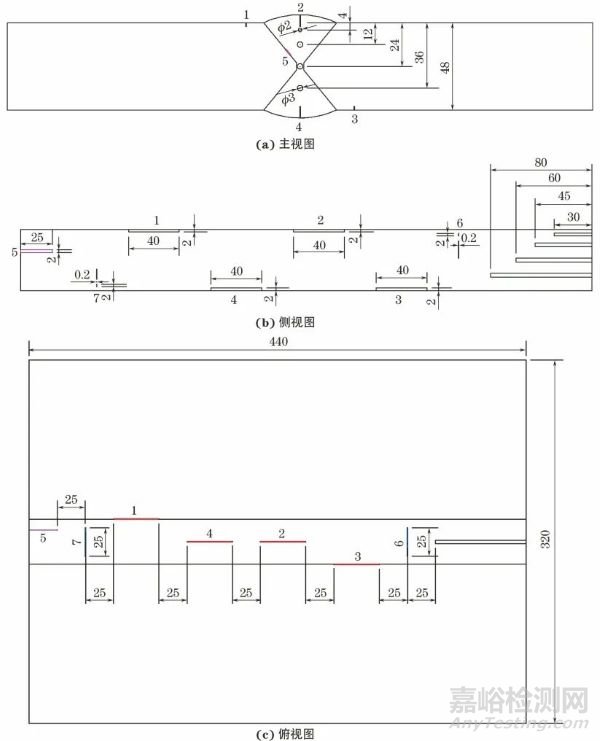

例如厚為48 mm的X型坡口工件����,其驗(yàn)證試塊的缺陷設(shè)置可參考圖3。驗(yàn)證試塊可參照ISO 13588:2019中檢測等級為C級的參考試塊進(jìn)行設(shè)計(jì)��,其中表面槽1和3位于檢測區(qū)域邊緣�,用來模擬熱影響區(qū)裂紋,同時驗(yàn)證工藝能否覆蓋焊縫上�����、下兩側(cè)熱影響區(qū)(寬度覆蓋);表面槽2和4位于焊縫中心線上��,用來模擬焊縫表面裂紋�,同時驗(yàn)證工藝對焊縫上����、下表面缺陷的檢測能力(深度覆蓋);坡口面上的5號槽用來模擬未熔合��,驗(yàn)證坡口面上缺陷的檢測能力和定量能力�����,其與坡口面的夾角不應(yīng)超過5°�����,尺寸應(yīng)小于ISO 19285:2017第9節(jié)“基于長度和高度的驗(yàn)收標(biāo)準(zhǔn)”中驗(yàn)收等級AL2允許的最大尺寸��;6和7號橫向槽用來模擬橫向近表面裂紋,驗(yàn)證工藝對上��、下近表面橫向裂紋的檢測能力�;表面下方4 mm處的ф2 mm橫孔用來驗(yàn)證工藝對近表面缺陷的檢測能力;另外3個不同長度的ф3 mm橫孔����,用來對該工藝定量缺陷長度���、深度�、高度的準(zhǔn)確性進(jìn)行評估��。

圖3 厚度為48 mm工件的驗(yàn)證試塊結(jié)構(gòu)示意

7�����、檢測準(zhǔn)備

檢測區(qū)域

對于建造階段的檢測�����,檢測區(qū)域應(yīng)包括焊縫及焊縫每側(cè)至少10 mm的母材區(qū)域�,或者是熱影響區(qū)����,以較大者為準(zhǔn),確保聲束覆蓋需要檢測的區(qū)域����。

檢測設(shè)置的驗(yàn)證

檢測設(shè)置的檢測能力應(yīng)使用合適的參考試塊來驗(yàn)證。

掃查步進(jìn)的設(shè)置

沿焊縫的掃查步進(jìn)設(shè)置取決于要檢測的工件厚度�����。焊縫厚度不超過10 mm時�����,掃查步進(jìn)不超過1 mm�。對于厚度為10~150 mm的焊縫�,掃查步進(jìn)不得超過2 mm。焊縫厚度大于150 mm時�����,推薦的掃查步進(jìn)不超過3 mm����。

幾何結(jié)構(gòu)的考慮

當(dāng)檢測復(fù)雜幾何結(jié)構(gòu)的焊縫時���,應(yīng)仔細(xì)編制檢測計(jì)劃���,需對聲波的傳播有深入了解,該類檢測應(yīng)通過特定的工藝規(guī)程驗(yàn)證��,要求使用典型的驗(yàn)證試塊進(jìn)行性能演示��。

掃查表面準(zhǔn)備

應(yīng)保證掃查表面(在足夠?qū)挼膮^(qū)域內(nèi))清潔。掃查表面應(yīng)平整且無可能干擾探頭耦合的異物(例如鐵銹����、水垢����、焊接飛濺、劃痕�、凹槽)�����。如需要����,應(yīng)通過打磨掃查表面來確保這些要求。當(dāng)掃查表面有其他材料�����,如涂層�、油漆、堆焊層等��,且不能移除時�����,應(yīng)進(jìn)行特定的工藝規(guī)程驗(yàn)證����。

溫度

當(dāng)不使用特殊的高溫相控陣探頭和耦合劑時���,被檢物體的表面溫度應(yīng)為0~50 ℃。對于超出該范圍的溫度��,應(yīng)驗(yàn)證設(shè)備的適用性���。

耦合劑

為了獲得連續(xù)穩(wěn)定的圖像���,應(yīng)使用耦合劑,保證探頭和材料之間恒定的超聲波傳輸���。用于校準(zhǔn)的耦合劑應(yīng)與檢測時和檢測后核查中使用的耦合劑相同�����,如果不一致,應(yīng)使用同一反射體進(jìn)行比較�����,然后進(jìn)行靈敏度補(bǔ)償���。

8、母材檢測

應(yīng)在掃查區(qū)域內(nèi)用直探頭檢測母材分層��。直探頭可以選擇相控陣超聲檢測探頭或常規(guī)探頭�。

9、范圍和靈敏度設(shè)置

通用要求

每次檢測前均需按照標(biāo)準(zhǔn)進(jìn)行范圍和靈敏度設(shè)置�����。當(dāng)使用A掃描時,應(yīng)對參考信號進(jìn)行優(yōu)化�����,使其至少具有12 dB的信噪比�����,當(dāng)使用相控陣成像時�,信噪比至少為6 dB。

脈沖回波時間窗口

脈沖回波信號的時間窗口應(yīng)覆蓋整個關(guān)注區(qū)域���,并在書面檢測規(guī)程中作出規(guī)定。應(yīng)確保組合聲束覆蓋檢測區(qū)域��。

脈沖回波靈敏度設(shè)定

選擇掃描模式(固定角度�、線掃描、扇掃描)后��,應(yīng)對相控陣探頭產(chǎn)生的每個聲束(例如聲束角度���、聚焦點(diǎn))進(jìn)行靈敏度設(shè)置;當(dāng)探頭帶楔塊使用時�,靈敏度設(shè)置時應(yīng)使用相同的楔塊。

相控陣探頭可以使用不同的聚焦模式��,如靜態(tài)聚焦和動態(tài)深度聚焦�����,應(yīng)對每個聚焦聲束進(jìn)行靈敏度設(shè)置����。

角度增益修正和時間增益修正能使所有聲束角度及所有距離的信號指示具有相同幅度。

經(jīng)過以上步驟��,生成聲束的參考靈敏度可按照ISO 17640:2018《焊縫無損檢測 超聲檢測 技術(shù)�、檢測等級及評定》手動超聲的靈敏度要求設(shè)置�����。

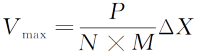

設(shè)置復(fù)核

至少每4小時和檢測完成后��,進(jìn)行設(shè)置復(fù)核。如果單次檢測任務(wù)時間超過4小時�,則應(yīng)在檢測完成后進(jìn)行設(shè)置復(fù)核。

如果參考試塊用于初始設(shè)置�����,則應(yīng)使用同一試塊進(jìn)行復(fù)核���,也可以使用體積較小����,傳輸特性已知的試塊進(jìn)行復(fù)核�。如果在復(fù)核過程中發(fā)現(xiàn)數(shù)據(jù)與初始設(shè)置存在偏差��,則應(yīng)按表4進(jìn)行修正����。

表4 靈敏度和范圍修正

10��、設(shè)備核查

核查超聲相控陣系統(tǒng)的所有相關(guān)通道��,確保探頭和電纜線是工作良好的��。這些核查應(yīng)在每日檢測前和檢測后進(jìn)行���。如果系統(tǒng)的任何部分失效���,應(yīng)采取修正措施�,并重新檢測系統(tǒng)。

11�����、檢測規(guī)程工藝驗(yàn)證

規(guī)程的批準(zhǔn)通常是針對某個項(xiàng)目的�����,并且只有當(dāng)所有重要變素與工藝驗(yàn)證記錄保持一致時才有效�����,重要變素為探頭(晶片數(shù)量、間距��、尺寸)�、聚焦范圍�����、聚焦法則、虛擬孔徑尺寸��、楔塊參數(shù)��、掃查計(jì)劃�����、掃查技術(shù)、焊縫幾何結(jié)構(gòu)�、根部和焊冠設(shè)置、工件厚度范圍����、管徑�、軟件等。

應(yīng)根據(jù)每個項(xiàng)目的規(guī)程應(yīng)用范圍建立工藝規(guī)程驗(yàn)證(ISO 13588:2019規(guī)定�����,檢測等級B�����,C���,D需進(jìn)行工藝規(guī)程驗(yàn)證����,在參考試塊上演示即可)���。除非得到船級社的同意,否則檢測規(guī)程需在驗(yàn)證試塊上進(jìn)行演示來驗(yàn)證規(guī)程的可接受性(例如檢測靈敏度����、覆蓋情況、缺陷定量能力�、缺陷評定能力)���。首次檢測前應(yīng)完成令人滿意的工藝規(guī)程驗(yàn)證���。

滿意的工藝規(guī)程驗(yàn)證包括:

① 檢測出所有需檢出的反射體�;

② 具有規(guī)范要求的測量缺陷高度、長度�����、深度��、位置和表征類型的能力����;

③ 深度和寬度的完整覆蓋�����。

所有掃查均應(yīng)具有唯一識別編號�,檢測數(shù)據(jù)文件應(yīng)包括所有原始掃描數(shù)據(jù)的硬拷貝和電子備份�。

12、焊縫檢測

初始檢測之前�,應(yīng)使用掃查計(jì)劃核實(shí)波束覆蓋區(qū)域并在合適的參考試塊上進(jìn)行演示��。探頭位置相對于焊縫中心線可接受的偏差范圍應(yīng)在檢測規(guī)程中指出��,并包含在掃查計(jì)劃中��。

在初始掃查時��,檢測到的一些缺陷可能需要進(jìn)一步評估(例如偏置掃查���、垂直于不連續(xù)的掃查、補(bǔ)充的相控陣設(shè)置掃查)�。

選擇的掃查速度應(yīng)能得到令人滿意的圖像。掃查速度Vmax取決于許多因素���,例如聚焦法則數(shù)量M��、掃查步進(jìn)ΔX、信號平均次數(shù)N�����、脈沖重復(fù)頻率P���、數(shù)據(jù)采樣率、被檢測區(qū)域最大聲程S���、聲速c等�����,計(jì)算式為:

掃查線的缺失意味著掃查速度過高。在單次掃查過程中最多允許總掃查線的5%缺失���,但不允許相鄰掃查線缺失���。

如果沿焊縫長度方向分多個區(qū)段檢測�,則相鄰掃查區(qū)域之間至少要有20 mm的重疊。掃查環(huán)焊縫時��,最后一次掃查的終點(diǎn)應(yīng)與第一次掃查的起點(diǎn)至少有20 mm的重疊區(qū)��。

13�、數(shù)據(jù)存儲

應(yīng)采用基于計(jì)算機(jī)數(shù)據(jù)采集的設(shè)備進(jìn)行相控陣超聲檢測�。應(yīng)當(dāng)存儲覆蓋檢測區(qū)域的所有A掃描數(shù)據(jù),并且所有帶有設(shè)置參數(shù)的數(shù)據(jù)集都應(yīng)包括在數(shù)據(jù)記錄中�����,所有數(shù)據(jù)應(yīng)在合同約定的時間內(nèi)存儲�。

14���、數(shù)據(jù)解釋和分析

通用要求

典型的相控陣數(shù)據(jù)解釋和分析按如下要求進(jìn)行:

① 評估相控陣數(shù)據(jù)的質(zhì)量���;

② 識別相關(guān)指示�;

③ 按照規(guī)定對相關(guān)不連續(xù)進(jìn)行分類��;

④ 按照規(guī)定確定不連續(xù)位置和大?����。?/span>

⑤ 按照驗(yàn)收標(biāo)準(zhǔn)評定數(shù)據(jù)���。

評估相控陣數(shù)據(jù)的質(zhì)量

滿意的圖像可通過以下幾項(xiàng)參數(shù)描述:

① 耦合��;

② 時基設(shè)置���;

③ 靈敏度設(shè)置;

④ 信噪比���;

⑤ 飽和指示�����;

⑥ 數(shù)據(jù)采集����。

相控陣成像質(zhì)量的評估需要有技能和經(jīng)驗(yàn)的檢測人員進(jìn)行�����,成像質(zhì)量評估人員應(yīng)能確定不滿意的成像是否需要重新進(jìn)行數(shù)據(jù)采集�����。

相關(guān)指示的識別

相控陣成像包括了焊縫中的不連續(xù)和被檢工件的幾何特征��。為了區(qū)別指示和幾何特征��,應(yīng)了解被檢工件的具體信息。為了確定一個指示是否是相關(guān)指示(由焊縫中不連續(xù)導(dǎo)致)���,應(yīng)考慮指示的形狀�、相對于噪聲水平的信號波幅�,以及相控陣成像的模式或擾動情況。

相關(guān)指示的分類

根據(jù)指示的幅度���、位置�����、模式對不連續(xù)類型進(jìn)行分類����。

位置確定

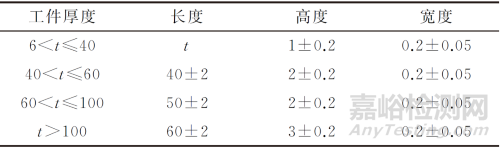

通過相關(guān)指示確定不連續(xù)平行于焊縫軸線的位置x�����、垂直于焊縫軸向y和焊縫厚度方向的位置z�,坐標(biāo)定義如圖4所示。

圖4 相控陣圖像的坐標(biāo)定義

長度確定

不連續(xù)的長度定義為指示沿著x軸的距離��。指示長度應(yīng)根據(jù)固定回波幅度技術(shù)獲得(測量回波超過評定等級的探頭移動距離)��。

高度確定

不連續(xù)的高度定義為指示在z軸上的最大距離���,對于長度方向上高度不同的指示�����,以較大值作為缺陷高度����。

如果可以識別衍射信號,應(yīng)使用衍射信號來確定高度�。

使用基于幅度的信號和其他信號,如參考等級的幅度����、TCG、下降6 dB��、反射體的聲時�����、波型轉(zhuǎn)換信號的飛行時間等也可確定高度��。

采用的高度測量方法應(yīng)在檢測規(guī)程里說明,并獲得雙方同意�����。

15、驗(yàn)收標(biāo)準(zhǔn)

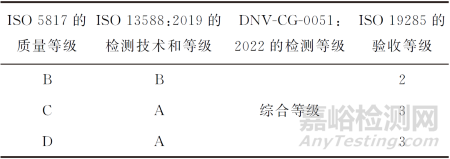

所有相關(guān)指示經(jīng)分類�、確定其位置和長度并進(jìn)行評估后�����,除非規(guī)范相關(guān)部分另行規(guī)定�,否則缺陷應(yīng)按照ISO 19285:2017中的AL2級進(jìn)行驗(yàn)收�����,關(guān)鍵焊縫也可使用AL1級驗(yàn)收�。ISO 5817:2014《鋼、鎳�、鈦及其合金的熔化焊接頭 缺欠質(zhì)量等級》的質(zhì)量等級,ISO 13588:2019的檢測技術(shù)�、檢測等級,DNV-CG-0051:2022的檢測等級����,ISO 19285:2017的驗(yàn)收等級之間的關(guān)系如表5所示。

表5 各標(biāo)準(zhǔn)檢測質(zhì)量等級的相互關(guān)系

16���、檢測報(bào)告

檢測報(bào)告可參照附錄A-1.5提供的報(bào)告模板編寫應(yīng)至少包括以下信息:

① 被檢工件的相關(guān)信息�;

② 檢測設(shè)備相關(guān)信息;

③ 檢測技術(shù)相關(guān)信息�;

④ 相控陣設(shè)置相關(guān)信息;

⑤ 檢測結(jié)果相關(guān)信息���。

三�、結(jié)語

從整體結(jié)構(gòu)及內(nèi)容上看����,DNV-CG-0051:2022與ISO 13588:2019相差不大,DNV相控陣檢測標(biāo)準(zhǔn)由ISO 13588:2019轉(zhuǎn)化而來�,但標(biāo)準(zhǔn)更具針對性、更嚴(yán)謹(jǐn)�����,主要體現(xiàn)在以下幾方面:

(1) 工藝規(guī)程驗(yàn)證部分專門給出了A1-相控陣超聲檢測工藝規(guī)程驗(yàn)證導(dǎo)則�,提供了一個規(guī)程核查清單便于檢測人員編制規(guī)程時參考對照����。

(2) 只用一個檢測等級覆蓋所有質(zhì)量等級焊縫的檢測����,但應(yīng)針對坡口面使用線掃,主要掃查坡口面上的缺陷����,外加其他掃查技術(shù)覆蓋檢測整個焊縫�����。

(3) 檢測工藝規(guī)程需要根據(jù)檢測范圍在有代表性的焊縫試件上進(jìn)行演示驗(yàn)證(可選擇檢測規(guī)程厚度范圍的最小值���、中間值、最大值進(jìn)行演示)�,一般只要重要變素規(guī)定的數(shù)值不變更(對性能參數(shù)沒影響),該規(guī)程便可用于其他項(xiàng)目�����。

(4) 考慮到不同缺陷的檢測能力存在差異���,參考試塊上調(diào)試TCG使用的反射體統(tǒng)一使用橫孔�,驗(yàn)證試塊也應(yīng)使用尺寸已知的缺陷���,便于缺陷定量能力評估��。