注射水針劑是常用的急救藥品�����。隨著醫(yī)藥科學技術(shù)的不斷發(fā)展����,注射水針劑的品種和產(chǎn)量迅速增加�����,已成為目前臨床治療中應(yīng)用最廣泛和最主要的劑型�����。注射水針劑的高品質(zhì)要求使其生產(chǎn)技術(shù)和管理����、生產(chǎn)質(zhì)量控制及藥品質(zhì)量控制系統(tǒng)等顯得特別重要,其生產(chǎn)車間要求實施GMP��。

藥品生產(chǎn)質(zhì)量管理規(guī)范(GMP)是藥品生產(chǎn)企業(yè)管理生產(chǎn)和保證藥品質(zhì)量的基本準則��,是醫(yī)藥工業(yè)潔凈廠房設(shè)計的重要依據(jù)����,采用GMP指導醫(yī)藥工業(yè)廠房設(shè)計有重要的意義。

生產(chǎn)車間的內(nèi)部設(shè)計除了要考慮車間的大小、人����、物流的合理安排,功能房間的合理布局��、內(nèi)部結(jié)構(gòu)��、生產(chǎn)流程等要求外��,還要考慮到設(shè)備�����、管道��、通風��、公用工程的配套等�����。

1��、工藝流程簡述

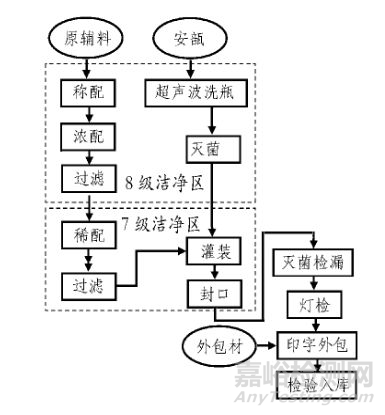

注射水針劑的原輔料經(jīng)稱量配料后�����,加入濃配罐,與注射用水充分攪拌��,輔料活性炭將吸附脫去雜質(zhì)與色素��,藥液由衛(wèi)生泵輸送��,經(jīng)鈦棒過濾器過濾進入稀配罐����,再往稀配罐加入注射用水����,將藥液稀釋至工藝所需濃度,由衛(wèi)生泵輸送經(jīng)鈦棒過濾器二次過濾送灌裝崗位����。

安瓿瓶經(jīng)超聲波清洗、多針水汽交替清洗��、熱層流滅菌��、層流凈化��,經(jīng)多針灌裝稀配藥液后,拉絲封口����,再經(jīng)水浴式滅菌柜滅菌、燈檢合格后外包入庫�����,其工藝流程框圖見圖1����。

2、潔凈區(qū)控制

2.1溫度和濕度

藥品生產(chǎn)質(zhì)量管理規(guī)范6(1998修訂)指出:潔凈室(區(qū))的溫度和濕度應(yīng)與藥品生產(chǎn)工藝要求相適應(yīng)��。無特殊要求時����,溫度應(yīng)控制在18~26e,相對濕度控制在45%~65%��。在實際設(shè)計中潔凈室(區(qū))的溫度和濕度取決于以下三方面:藥品的生產(chǎn)工藝要求�����,人體的舒適感覺和室外環(huán)境條件�����。首先應(yīng)保證藥品的生產(chǎn)工藝要求,如固體制劑車間濕度控制在45%~60%����,粉針控制在45%左右,否則藥品易吸濕而影響質(zhì)量;特殊藥品例外����,注射水針劑對濕度無特殊要求,主要考慮人體舒適��,南方控制稍高����,北方則稍低�����。

圖1 工藝流程框圖

2.2污染物

2.2.1 人員凈化

實驗數(shù)據(jù)表明人是潔凈室(區(qū))中最主要的污染源����,進入潔凈室(區(qū))的人員必須凈化:脫去外出鞋、衣�����,清洗身體的裸露部位,換穿合乎要求的潔凈衣等��。

(1)外出鞋及雨具處理:外出鞋攜帶的污染物最高�����,通常在進入門廳前設(shè)置水洗����、吸塵格柵等凈鞋設(shè)施,要求進入生產(chǎn)區(qū)前將雨具存入雨具存放間或換鞋間��,外出鞋應(yīng)在換鞋間脫掉��,放入鞋柜�����,穿上工作鞋��。

(2)總更衣室:為限制個人雜物帶入生產(chǎn)區(qū)��,通常在換鞋后設(shè)置總更衣室��,更換一般工作服進入生產(chǎn)區(qū)衛(wèi)生走廊,并保持走廊不受外來物污染����。

(3)衛(wèi)生間:衛(wèi)生間被認為會對潔凈室(區(qū))產(chǎn)生污染最主要的場所,所以不宜在生產(chǎn)廠區(qū)內(nèi)設(shè)置衛(wèi)生間����,但為了生產(chǎn)人員的方便,通常在門廳附近設(shè)置衛(wèi)生間,并應(yīng)設(shè)置前室和考慮通風設(shè)施等����。

(4)洗手:手是接觸污染的主要媒介,進入潔凈室(區(qū))的人員必須按人凈程序洗去手上污染物����,洗手設(shè)備一般設(shè)于脫一般工作服后����,換潔凈工作服前的一更間,宜選用感應(yīng)水龍頭����,并在進入潔凈室(區(qū))前的緩沖間設(shè)置手消毒器。

(5)凈化程序與潔凈室的布置:工作人員從室外進入廠房的非潔凈區(qū)��,再進入潔凈區(qū),其路線與室外空氣及污染物進入潔凈區(qū)路線一致�����,所以人員凈化用室的潔凈要求�����,應(yīng)由外向內(nèi)逐步提高����,潔凈級別與生產(chǎn)要求相適應(yīng)。

2.2.2 物料凈化

物料是指原輔料�����、包材及進入潔凈區(qū)的容器具��、模具�����、紙��、筆等其它物品。物料進入潔凈區(qū)之前需在外清間對外包裝進行必要的處理,清潔并剝?nèi)ネ獍b�����,對于不能拆去外包裝的應(yīng)清潔或擦拭�����,保證其表面干凈,然后經(jīng)緩沖間進入潔凈區(qū)�����。小物件可以采用有防污染設(shè)施的傳遞窗�����,如內(nèi)部設(shè)置紫外燈或高效過濾器的傳遞窗等�����。當物料的運輸量較大時可考慮傳送帶輸送��,但需根據(jù)物料形狀����、表面污染程度和入室的潔凈度來確定輸送設(shè)施。

緩沖間有一定的送風和回風�����,可發(fā)揮潔凈氣流的置換作用����,同時與潔凈室(區(qū))和非潔凈室保持一定的壓力差,可以有效地阻止交叉污染��。緩沖間必須有兩個以上的門��,并有防止同時被打開的聯(lián)鎖等措施�����。

對于直接入藥的原輔料(尤其是中藥生粉)和直接與藥品接觸的包裝材料應(yīng)經(jīng)消毒或滅菌設(shè)施處理后才能使用����,其進入潔凈室的凈化程序為外清)緩沖)消毒或滅菌)存放。

物料凈化路徑要與人員凈化路徑分開獨立設(shè)置��,并避免與人流通道交叉��。GMP要求應(yīng)及時處理在生產(chǎn)過程中產(chǎn)生的廢棄物��,不得在生產(chǎn)區(qū)存放,在設(shè)計時應(yīng)考慮設(shè)置廢棄物專用出口�����,可以通過設(shè)緩沖間或傳遞窗來解決��,潔凈室(區(qū))不得設(shè)廢棄物存放間�����。

2.2.3 空氣凈化與潔凈級別

空氣的凈化通常采用初)中)高效三級過濾����。潔凈室(區(qū))的凈化空氣可循環(huán)使用,但產(chǎn)塵的潔凈室��,如原料稱配間��、洗炭間等一般經(jīng)除塵處理達凈化空氣要求后再循環(huán)使用����,但對于產(chǎn)塵較大的潔凈室一般經(jīng)除塵處理達環(huán)保要求后直接排放。

根據(jù)不同的藥品劑型確定潔凈室(區(qū))的潔凈級別,從而確定潔凈空氣的送�����、回風次數(shù)����。GMP對各劑型的潔凈級別均有嚴格的要求,最終不滅菌的注射水針車間潔凈級別為7級,本文參考的實例為通常的最終滅菌的注射水針車間�����,其潔凈級別包括8級和7級兩部分�����,稀配及灌裝級別較高為7級��,而原料的存放��、稱配�����、濃配等級別較低為8級����。

2.3主要功能房間與設(shè)備

潔凈區(qū)的設(shè)計應(yīng)滿足生產(chǎn)工藝和潔凈度等級的要求,潔凈區(qū)��、人員凈化、物料凈化和其他輔助用房應(yīng)分區(qū)布置����。同時應(yīng)考慮生產(chǎn)操作、工藝設(shè)備安裝和維修�����、管線布置����、氣體流型以及凈化空調(diào)系統(tǒng)各種技術(shù)設(shè)施的綜合協(xié)調(diào)。

2.3.1 配液區(qū)

濃��、稀配間應(yīng)緊靠在一起�����,為方便藥液輸送��、管道拆卸清洗��,輸送管道應(yīng)安裝于吊頂之下����。濃配間還應(yīng)設(shè)置洗炭間��,用于活性炭的調(diào)配與清洗����。濃����、稀配間應(yīng)考慮配液罐散熱及房間排濕氣等問題�����。

2.3.2 人凈區(qū)

潔凈區(qū)的洗衣應(yīng)緊鄰人凈區(qū)后����,7級與8級潔凈區(qū)的洗衣應(yīng)置于8級潔凈區(qū),并經(jīng)滅菌柜滅菌,包裝后進入7級潔凈區(qū)更衣室�����。

2.3.3 洗滌區(qū)

8級潔凈區(qū)的洗滌間應(yīng)配備純化水及注射用水����,用于7級與8級潔凈區(qū)的容器具的洗滌,并經(jīng)滅菌柜滅菌進入7級潔凈區(qū)�����,而7級潔凈區(qū)的容器具需滅菌時則經(jīng)傳遞窗傳入8級潔凈區(qū)的洗滌間,清洗后經(jīng)滅菌柜滅菌進入7級潔凈區(qū)��。7級潔凈區(qū)應(yīng)盡量少設(shè)或不設(shè)地漏�����,因地漏對潔凈區(qū)是一種污染��,另外地漏水封存水易揮發(fā)����,會造成外界空氣倒灌,對潔凈區(qū)又是一種污染�����。

2.3.4 安瓿瓶洗��、烘����、灌封聯(lián)動機組

BXSZ1/20系列機組由QCL系列立式超聲波洗瓶機、SZA系列氣流殺菌干燥機和DGF系列安瓿灌封機組成����,可完成安瓿瓶針劑的超聲波清洗��、烘干����、滅菌�����、灌裝�����、封口等工序����,適于1~20ml安瓿瓶針劑的生產(chǎn)�����。機組的生產(chǎn)工藝流程如下:安瓿瓶淋水y超聲波清洗y外沖水y第一次沖循環(huán)水y第二次沖循環(huán)水y第一次吹壓縮空氣y第二次吹壓縮空氣y第三次吹壓縮空氣y外吹氣y預熱y高溫滅菌y冷卻y前充氮y灌裝y后充氮y拉絲封口y計數(shù)����。目前此機組洗瓶澄明度合格率已大于99%��,洗瓶破碎率已小于012%����,灌封合格率已大于99%����。殺菌干燥機的前端與洗瓶機出口(8級潔凈區(qū))相連,后端設(shè)在灌裝區(qū)(7級潔凈區(qū))��,殺菌干燥機出口與至灌裝機之間均在百級層流(5級潔凈區(qū))保護下��。灌裝機目前已有8針����,10針,12針��,16針����,灌裝能力(以1~10ml計)可達20000~40000支/h。

2.3.5 潔凈區(qū)各專業(yè)協(xié)調(diào)

通常在滿足生產(chǎn)工藝和空氣潔凈等級要求的前提下����,潔凈廠房內(nèi)各種固定技術(shù)設(shè)施(如送風口�����、照明器��、回風口����、各種管線等)的布置�����,應(yīng)優(yōu)先考慮潔凈空調(diào)系統(tǒng)的要求����。

3��、非潔凈區(qū)的主要功能房間與設(shè)備

3.1滅菌區(qū)

AQ系列安瓿檢漏滅菌是目前國際上最為理想的安瓿檢漏滅菌設(shè)備��,用于100~125e(水浴式適于60~126e)水針劑的檢漏和滅菌����。在滅菌崗位,產(chǎn)濕產(chǎn)熱量較大,如全面設(shè)置舒適空調(diào)其冷負荷較大��,通常在控制室內(nèi)設(shè)舒適空調(diào)����,而滅菌崗位則采用通風和排濕相結(jié)合的方式來改善操作環(huán)境。

3.2燈檢區(qū)

操作人員檢驗安瓿瓶��,通常設(shè)舒適空調(diào)來改善操作環(huán)境����。

3.3盤的周轉(zhuǎn)

一是理瓶間的盤,安瓿瓶整理入盤經(jīng)緩沖間上洗瓶機����,盤經(jīng)緩沖間回理瓶間循環(huán)使用。另一為滅菌時的盤����,從滅菌前室接灌裝后的安瓿瓶經(jīng)滅菌、暫存�����、燈檢后回滅菌前室接灌裝后的安瓿瓶間循環(huán)使用����。

4�����、公用工程

4.1配電室

車間配電室應(yīng)當靠近廠區(qū)箱變布置����,并鄰近車間主要負荷����,不應(yīng)與制水間、蒸分室相鄰����,不能穿過與其無關(guān)的管道。配電室尺寸應(yīng)與電氣專業(yè)協(xié)商����。412 空調(diào)機房空調(diào)機房應(yīng)靠車間外側(cè)設(shè)置��,并鄰近空調(diào)負荷較大的區(qū)域����,考慮房間的通風、衛(wèi)生,一般考慮小于50000m3/h的空調(diào)機組��,當空調(diào)負荷大于50000m3/h時�����,應(yīng)考慮多臺機組�����?���?照{(diào)機房的尺寸應(yīng)與空調(diào)專業(yè)協(xié)商。

4.3制水間

制水間用于制備純化水����、注射用水。制備純化水時應(yīng)根據(jù)水源水質(zhì)(含鹽量)采取不同的處理方式�����,目前多采用二級反滲透法或一級反滲透加離子交換法來制備純化水����。制備的純化水要求其電阻率不小于015M8#cm����,可用來制備注射用水�����。一級反滲透加離子交換法制備純化水時�����,酸��、堿液崗位應(yīng)單獨設(shè)置并對外開門�����。制水間的尺寸應(yīng)與給排水專業(yè)協(xié)商�����。

GMP規(guī)定:純化水����、注射用水的制備��、儲存和分配應(yīng)能防止微生物滋生與污染。儲罐和管道要規(guī)定清洗和滅菌周期�����。注射用水的儲存可采用80e以上保溫�����、65e以上保溫循環(huán)或4e以下存放����。為了防止微生物滋生與污染,通?����?蓪兓?����、注射用水儲罐和管道用純蒸汽滅菌��。為避免管道設(shè)計及安裝中造成死角與盲管��,在純化水管道連接上��,應(yīng)使用大循環(huán)連接,并使用U形彎送到各純化水使用點�����,控制閥門當使用不銹鋼(304)快開截止閥�����,連接均用不銹鋼(304)快開件��,便于拆卸與清洗�����。在注射用水管道連接上�����,應(yīng)使用65e以上保溫大循環(huán)連接��,并在各注射用水使用點前用U形彎經(jīng)換熱器冷卻后使用����,控制閥門當使用低碳不銹鋼(316)快開截止閥,連接均用低碳不銹鋼(316)快開件,便于拆卸與清洗����。另外�����,在純化水��、注射用水儲罐的通氣口應(yīng)安裝不脫落纖維的疏水性除菌器��,如二通疏水性呼吸閥等��,避免罐外空氣對純化水����、注射用水造成污染。

5����、合理布局設(shè)計

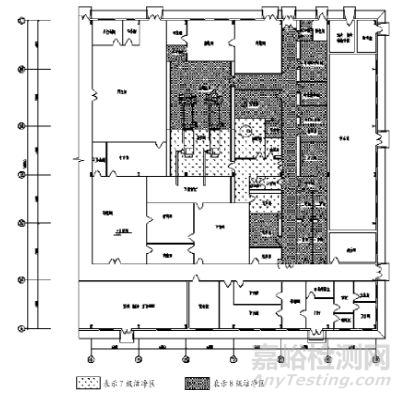

山西某醫(yī)藥企業(yè)的注射水針劑車間廠房為輕鋼結(jié)構(gòu),跨度為19m����,柱距為6m,平面布置見圖3��。

圖3 注射水針劑車間平面布置圖

5.1人流和物流

(1)車間的人流、物流應(yīng)分開設(shè)置��,不能從同一個入口進入車間��,最好能在相反的方向或位置設(shè)置人流和物流入口�����。當從同方位設(shè)置人流��、物流入口時�����,二者之間應(yīng)保持相對較遠距離��,不得相互影響和妨礙��。安排生產(chǎn)廠房的人流��、物流入口時����,應(yīng)與廠區(qū)總平面圖人流、物流通道的設(shè)置一起考慮,必要時要與總圖設(shè)計人員協(xié)商��,使之符合廠區(qū)總平面布置的要求�����。生產(chǎn)廠房產(chǎn)成品的出口可以與物流入口共用��,但當生產(chǎn)廠房運輸量較大或當需要考慮盡量減少原輔料�����、包裝材料等對產(chǎn)成品的污染時要分開設(shè)置��。當生產(chǎn)廠房為多層廠房��,并有多種劑型的生產(chǎn)車間聯(lián)合布置時�����,固體制劑車間宜布置在頂層����。

(2)生產(chǎn)廠房內(nèi)應(yīng)設(shè)人流��、物流專用通道,人員流動路徑與物流流動路徑要做到盡量不交叉��、往返或少交叉�����、往返����,避免無關(guān)人員或物流通過正在操作的區(qū)域。

(3)當人和物分別經(jīng)過各自合理的凈化程序進入潔凈生產(chǎn)區(qū)后��,潔凈生產(chǎn)區(qū)內(nèi)不必過分強調(diào)設(shè)置人流和物流專用通道�����,應(yīng)該注意不得將生產(chǎn)操作區(qū)當作物料傳遞的通道使用�����,生產(chǎn)操作場所的空間應(yīng)盡量減少開門�����,以利于保證操作室的氣密性和潔凈度�����。

5.2生產(chǎn)區(qū)域

生產(chǎn)區(qū)域與設(shè)備應(yīng)按工藝流程合理布局,注射水針劑車間布局主要應(yīng)考慮合理分區(qū)�����,保證工藝流程順暢�����。注射水針劑有原料存放����、稱配區(qū)�����、安瓿瓶存放��、洗烘區(qū)�����、配液區(qū)����、灌裝區(qū)�����、滅菌區(qū)�����、燈檢區(qū)����、外包區(qū)�����、洗滌區(qū)等����。稀配間當與濃配間、罐裝間緊鄰����,方便藥液輸送、管道拆卸清洗��,輸送管道應(yīng)安裝于吊頂之下。生產(chǎn)區(qū)要有與生產(chǎn)規(guī)模相適應(yīng)的面積和空間安排生產(chǎn)設(shè)備和物料����,保證生產(chǎn)操作銜接合理。

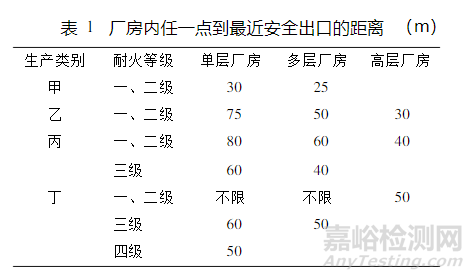

生產(chǎn)區(qū)域的合理布局還要滿足消防要求�����,潔凈廠房設(shè)計規(guī)范規(guī)定潔凈廠房每一生產(chǎn)層��、每一防火分區(qū)或每一潔凈區(qū)的安全出口數(shù)目不少于2個(特殊情況除外)����。建筑設(shè)計防火規(guī)范規(guī)定廠房內(nèi)最遠工作地點到外部出口或樓梯的距離,不應(yīng)超過表1的規(guī)定�����。

5.3輔助設(shè)施

輔助設(shè)施包括辦公��、檢驗����、器具清洗和存放����、潔具清洗和存放����、飲水間等����,輔助設(shè)施要能滿足生產(chǎn)要求,不妨礙生產(chǎn)操作����,方便生產(chǎn)管理。純化水制備����、壓縮空氣制備、空調(diào)等設(shè)施應(yīng)盡量集中布置并靠近其服務(wù)的生產(chǎn)區(qū)域�����。生產(chǎn)區(qū)要相對集中�����,設(shè)有足夠的安全疏散��,同時可以兼起參觀走廊的作用。