產(chǎn)品質(zhì)量先期策劃(Advanced Product Quali?ty Planning,簡稱APQP)是基于戴明20世紀(jì)50年代提出的質(zhì)量策劃原理建立起來的�,由美國克萊斯勒����、福特和通用汽車發(fā)起��,主要為制定產(chǎn)品質(zhì)量策劃提供指南��,用以支持顧客對產(chǎn)品的期望和要求。APQP 手冊自1994 年發(fā)布至今����,作為質(zhì)量體系管理工具被汽車行業(yè)普遍使用,是ISO/TS 16949實施過程中的五大核心工具之一����。然而����,APQP在航空制造領(lǐng)域起步較晚��,長期以來沒有一套廣泛使用的質(zhì)量管理工具集來落實質(zhì)量體系要求�,直至2014年��,國際航 空航天質(zhì)量組織(IAQG)結(jié)合航空產(chǎn)品小批量、高成本����、長周期�、嚴(yán)監(jiān)管的特點(diǎn)�,編制出適合航空制造領(lǐng)域的APQP國際標(biāo)準(zhǔn)。

APQP在民用航空領(lǐng)域已推廣應(yīng)用多年��,國外,空客公司于2013 年開始在A330�、A320��、A350等多個型號全面推行APQP��,其中��,A320 neo 的實施效果顯示其不合格品降低了30%?;裟犴f爾公司于2014年開始實施APQP����,實現(xiàn)2018 年平均PPM(Parts Per Million)水平相比2013 年下降了78%��。其他如UTC�、羅羅等先進(jìn)制造企業(yè)推進(jìn)IAQG制定并發(fā)布了9145標(biāo)準(zhǔn)《APQP & PPAP要求》��,推動APQP在航空制造業(yè)和國防組織中應(yīng)用����。國內(nèi),羅凌對IAQG-APQP流程進(jìn)行了修改和重新設(shè)計�,并在B787-8��、B737MAX 等民用飛機(jī)的機(jī)體結(jié)構(gòu)件新產(chǎn)品開發(fā)中全面應(yīng)用����,提高了生產(chǎn)速率�;翟學(xué)聰介紹了APQP的應(yīng)用流程和控制要點(diǎn),并將APQP與工程項目工作分解結(jié)構(gòu)(Work Breakdown Structure��,簡稱WBS)進(jìn)行比較,認(rèn)為APQP更適用于民用航空器研發(fā)����。

然而,國內(nèi)軍用航空領(lǐng)域尚未全面推行APQP�,應(yīng)用基礎(chǔ)薄弱��、經(jīng)驗缺乏。軍用飛機(jī)的制造過程更為復(fù)雜��,對一次做對��、過程保證和風(fēng)險管控的要求更高����,尤其是軍用飛機(jī)總裝作為產(chǎn)品制造鏈的關(guān)鍵環(huán)節(jié)直接決定企業(yè)的生產(chǎn)效率和質(zhì)量水平。

基于此��,本文依托國內(nèi)某軍用飛機(jī)主機(jī)廠APQP試點(diǎn)項目����,結(jié)合軍用飛機(jī)總裝階段實際特點(diǎn)對IAQG發(fā)布的IAQG-SCMH Section 7.2:APQP Guidance Material進(jìn)行適用性改進(jìn)��,提出適用于軍用飛機(jī)總裝階段的APQP 流程應(yīng)用標(biāo)準(zhǔn)和指南�,用以規(guī)范軍用飛機(jī)總裝階段的質(zhì)量體系管理工作��,以期促進(jìn)質(zhì)量要素真正融入工藝生產(chǎn)流程��,實現(xiàn)優(yōu)質(zhì)����、高效��、低成本的交付目標(biāo)。

1.核心內(nèi)容

目前�,某主機(jī)廠軍用飛機(jī)總裝階段質(zhì)量管控存在三方面問題��,其一����,質(zhì)量管控要求與業(yè)務(wù)流程脫節(jié)��,質(zhì)量目標(biāo)難以落地;其二��,重視實物質(zhì)量處置、輕視質(zhì)量先期策劃��,過程成本較高����;其三��,缺乏規(guī)范�、嚴(yán)謹(jǐn)?shù)馁|(zhì)量過程控制與評估方法��。因此��,軍用飛機(jī)總裝階段APQP(Military Aircraft Final As?sembly APQP�,簡稱MAFA-APQP)將APQP明確定義為高效的項目質(zhì)量管理工具�,應(yīng)用場景為新工藝流程創(chuàng)建或現(xiàn)有工藝流程需要優(yōu)化時����,通過APQP結(jié)構(gòu)化����、系統(tǒng)性方法以及風(fēng)險預(yù)防思維模式,降低產(chǎn)品質(zhì)量策劃的復(fù)雜性�,在工藝流程設(shè)計前期能充分暴露缺陷以便消除,或者利用預(yù)防原則避免質(zhì)量問題發(fā)生����,減少量產(chǎn)時工藝變化或可能帶來的質(zhì)量損失成本����,包括非增值時間損耗、交付滯后和經(jīng)濟(jì)損失��。

1.1 MAFA-APQP 模型

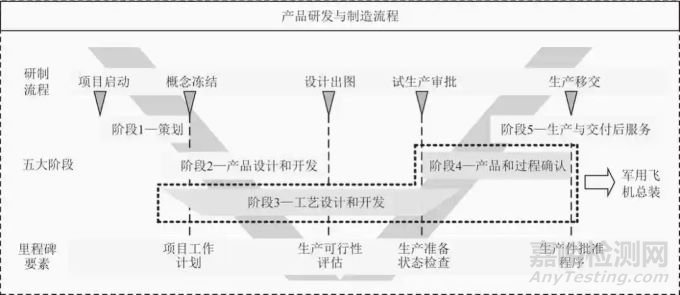

國際航空航天質(zhì)量組織APQP(International Aerospace Quality Group APQP�,簡稱 IAQGAPQP)根據(jù)業(yè)務(wù)活動(指產(chǎn)品研制相關(guān)業(yè)務(wù)部門開展的質(zhì)量活動)特點(diǎn)將質(zhì)量要求納入到策劃����、產(chǎn)品設(shè)計與開發(fā)�、工藝設(shè)計與開發(fā)�、產(chǎn)品與過程確認(rèn)、生產(chǎn)使用與交付后服務(wù)共五個階段��。結(jié)合軍用飛機(jī)研制特征構(gòu)建產(chǎn)品研發(fā)與制造流程模型�,集成產(chǎn)品研制流程��、APQP階段��、里程碑要素等��,包含沿供應(yīng)鏈從產(chǎn)品概念到生產(chǎn)服務(wù)��,如圖1所示。該模型屬于典型的V模型����,具有至頂而下設(shè)計、至下而上綜合的特征��,另外,APQP各階段在時間上存在輸入輸出關(guān)系的重疊�,體現(xiàn)了同步工程方法。軍用飛機(jī)總裝屬于制造階段��,因此����,MAFA-APQP主要且直接與第三階段、第四階段緊密相關(guān)��,其中��,第三階段要求建立健全總裝生產(chǎn)流程并明確過程控制方法��,第四階段要求驗證總裝過程能夠以要求的生產(chǎn)節(jié)拍交付合格產(chǎn)品��。

圖1 產(chǎn)品研發(fā)與制造流程

Fig.1 Product development and manufacturing process

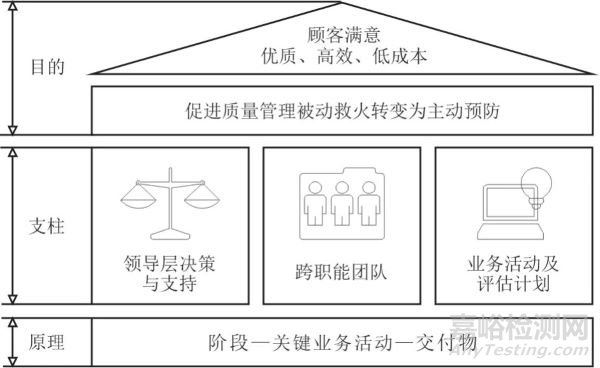

MAFA-APQP 實施需要整個組織的管理驅(qū)動,其有效運(yùn)轉(zhuǎn)離不開三個主要支柱����,即領(lǐng)導(dǎo)層決策與支持、跨職能團(tuán)隊����、業(yè)務(wù)活動及評估計劃�,如圖2所示。

圖2 MAFA-APQP 模型

Fig.2 MAFA-APQP model

領(lǐng)導(dǎo)層決策與支持強(qiáng)調(diào)理解并保證項目目標(biāo)��,提供資源支持�,激勵團(tuán)隊提升等�;跨職能團(tuán)隊強(qiáng)調(diào)項目推進(jìn)需要多專業(yè)、多部門協(xié)同配合��,促進(jìn)質(zhì)量要求在各個環(huán)節(jié)有效傳遞��;業(yè)務(wù)活動及評估計劃強(qiáng)調(diào)項目實施的各階段有明確的時間進(jìn)度表�,并持續(xù)監(jiān)控����、移除風(fēng)險����。在三個支柱中領(lǐng)導(dǎo)層作用尤為重要����,文獻(xiàn)指出,質(zhì)量產(chǎn)生于高層,質(zhì)量只有在高層管理指導(dǎo)下��,才能做得最好��。

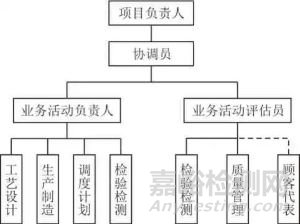

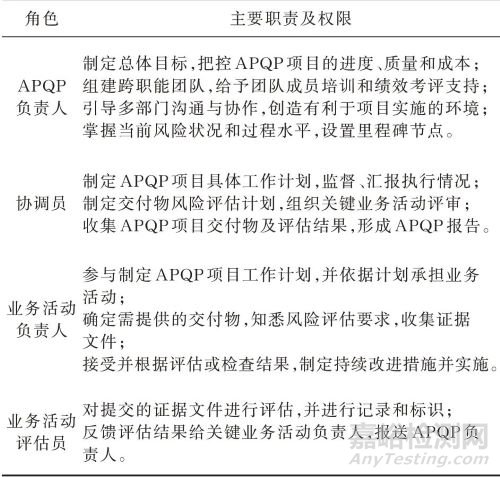

APQP是一個團(tuán)隊導(dǎo)向的合作過程�,要求在有限時間內(nèi)完成明確的業(yè)務(wù)活動,因此�,搭建跨職能團(tuán)隊的組織架構(gòu)尤為重要�。MAFA-APQP按職責(zé)定義了項目負(fù)責(zé)人、協(xié)調(diào)員����、業(yè)務(wù)活動負(fù)責(zé)人以及業(yè)務(wù)活動評估員等角色��,如圖3所示����。成員涉及管理�、工藝、質(zhì)量��、生產(chǎn)�、檢驗等�,必要時還應(yīng)邀請顧客代表參與��。另外�,MAFA-APQP明確了各角色的主要職責(zé)和權(quán)限,如表1所示��。

圖3 MAFA-APQP 團(tuán)隊組織架構(gòu)

Fig.3 MAFA-APQP team organization structure

表1 關(guān)鍵角色職責(zé)和權(quán)限

Table 1 Responsibilities and authority of key roles

MAFA-APQP 與IAQG-APQP在關(guān)鍵角色上有差異明顯�。MAFA-APQP不再保留APQP負(fù)責(zé)人�,將其職責(zé)分解到其他關(guān)鍵角色��。另外�,新增協(xié)調(diào)員和業(yè)務(wù)活動評估員�,協(xié)調(diào)員的概念源于PFMEA 第五版�,在整個流程活動中發(fā)揮居中調(diào)度的作用;業(yè)務(wù)活動評估員則保證團(tuán)隊成員按照角色職責(zé)對業(yè)務(wù)負(fù)責(zé)��,在整個項目過程中實現(xiàn)責(zé)任明確可追溯�。

1.2 MAFA-APQP 要素識別

MAFA-APQP建立以項目質(zhì)量管理推動按時�、高質(zhì)量地交付產(chǎn)品的指導(dǎo)思想�。因此,在項目正式啟動之前��,以顧客的需求為基礎(chǔ)����,根據(jù)軍用飛機(jī)總裝在第三和第四階段的特點(diǎn)及風(fēng)險分析結(jié)果��,評估和確定描述每個階段需要完成的關(guān)鍵業(yè)務(wù)活動(或稱要素)�,定義特定的輸出��,并盡可能提供標(biāo)準(zhǔn)化交付物(如PFMEA��、CP等)�。

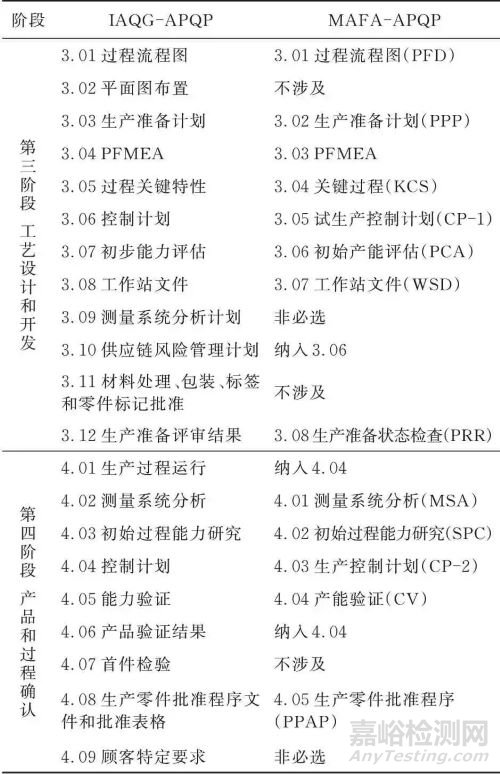

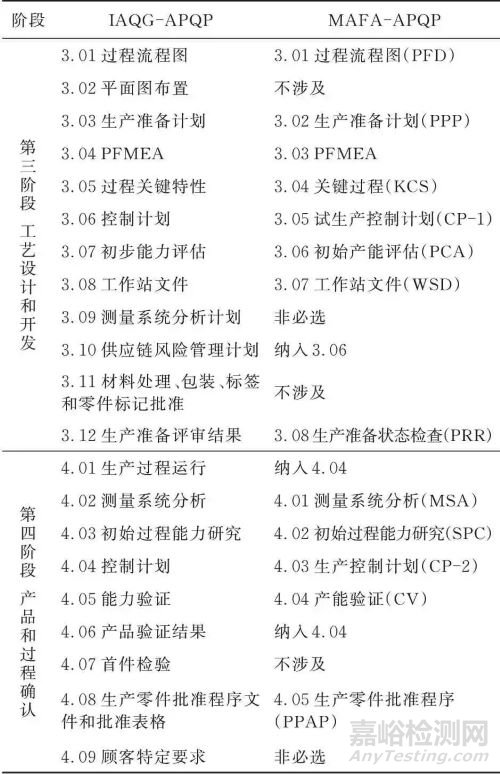

在IAQG-APQP標(biāo)準(zhǔn)中定義了一整套標(biāo)準(zhǔn)的APQP要素��,但通過研究當(dāng)前國內(nèi)軍用飛機(jī)總裝生產(chǎn)模式,本文認(rèn)為并非所有標(biāo)準(zhǔn)要素都適用����,因此����,MAFA-APQP 對標(biāo)準(zhǔn)要素進(jìn)行適用性修改,如表2所示�。例如,IAQG-APQP中平面圖布置是用于規(guī)劃制造��、檢驗和測試產(chǎn)品的工藝位置和布局��,常用工具為價值流圖(VSM)��。布局狀態(tài)達(dá)標(biāo)應(yīng)該視為項目管理實施的前置條件����,因此不納入MAFA-APQP要素中����。

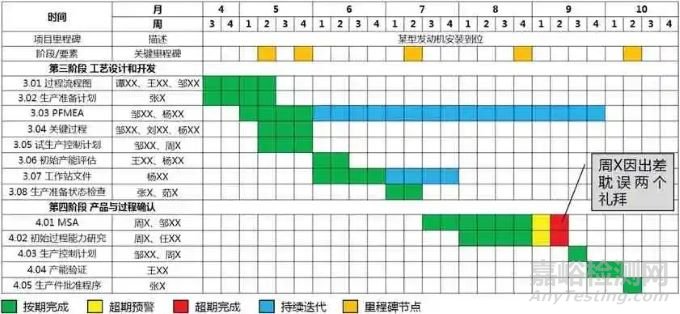

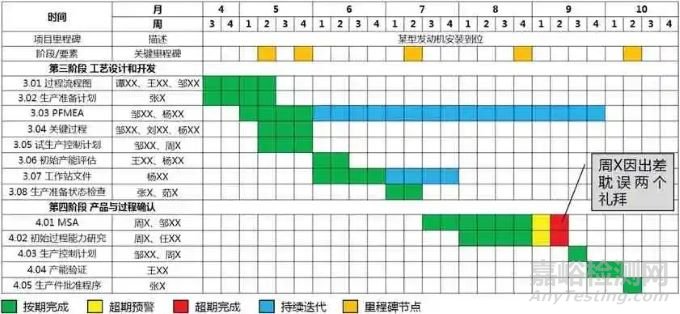

MAFA-APQP 要素之間根據(jù)輸入輸出關(guān)系�,在軍用飛機(jī)總裝流程中構(gòu)成了一個完整的質(zhì)量工作鏈條����,能夠有效保證質(zhì)量工作的一致性和連貫性,而交付物是MAFA-APQP 要素已完成的切實證據(jù)�。因此�,MAFA-APQP的核心觀點(diǎn)是任何一個產(chǎn)品模塊(指產(chǎn)品分解結(jié)構(gòu)PBS中確定的模塊)的實施,都應(yīng)創(chuàng)建一個要素計劃表����,并考慮納入質(zhì)量保證大綱����。其目的是保證整個關(guān)鍵業(yè)務(wù)活動在實施周期內(nèi)依計劃開展�,要素計劃表中應(yīng)有質(zhì)量記錄,狀態(tài)標(biāo)色并說明原因�,重點(diǎn)檢查轉(zhuǎn)節(jié)點(diǎn)和關(guān)鍵里程碑����。以某型發(fā)動機(jī)安裝為例,要素計劃表如圖4所示�。

表2 要素對比

Table 2 Comparison of elements

圖4 發(fā)動機(jī)安裝要素計劃表

Fig.4 Engine installation elements plan

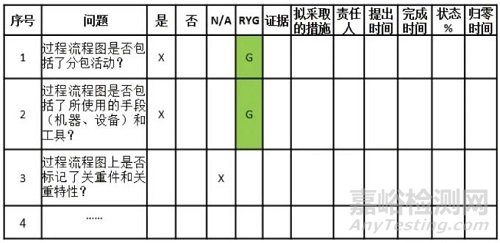

要素計劃表應(yīng)由跨職能團(tuán)隊共同制定并達(dá)成一致,一經(jīng)確認(rèn)便不可隨意更改��。另外����,要素計劃表中的時間顆粒度可根據(jù)生產(chǎn)需要確定為周、天或小時等����。MAFA-APQP 實施過程強(qiáng)調(diào)不斷加強(qiáng)過程風(fēng)險識別和緩解�,因此����,每個交付物都應(yīng)有一個關(guān)聯(lián)的要素檢查表��,由簡短的�、清晰的����、封閉式的問題組成��,通過使用要素檢查表來評估交付物質(zhì)量�,并記錄糾正偏差的措施��。要素檢查表樣表如圖5所示��。

圖5 要素檢查表樣表

Fig.5 Element checklist

綜上,MAFA-APQP中要素計劃表與要素檢查表是計劃和評估的關(guān)系��,而計劃是決定評估頻率的基礎(chǔ)��,兩者共同構(gòu)成MAFA-APQP 的核心,既能保證項目整個關(guān)鍵業(yè)務(wù)活動在實施周期中依計劃開展����,又可供管理者掌握當(dāng)前的過程水平和風(fēng)險狀況,督促關(guān)鍵業(yè)務(wù)過程進(jìn)行持續(xù)改進(jìn)�,消除可能危及產(chǎn)品按時保質(zhì)交付的障礙����。

構(gòu)成MAFA-APQP 的其他重要觀點(diǎn)��,在應(yīng)用實例中進(jìn)行詳細(xì)闡述�。

2.應(yīng)用實例

某型航空發(fā)動機(jī)作為軍用飛機(jī)動力系統(tǒng)的核心,具有體積重量大�、結(jié)構(gòu)精密復(fù)雜����、安裝間隙小且安裝軌跡復(fù)雜等特點(diǎn)��,其裝機(jī)質(zhì)量對軍用飛機(jī)性能有很大的影響,因此�,發(fā)動機(jī)安裝是軍用飛機(jī)總裝的難點(diǎn)之一。以下介紹如何通過實施MAFAAPQP����,實現(xiàn)發(fā)動機(jī)安裝工藝流程優(yōu)化與管理����、識別并控制過程風(fēng)險、縮短安裝周期����,內(nèi)容主要涉及第三階段與第四階段����。

2.1 以過程流程圖為輸入

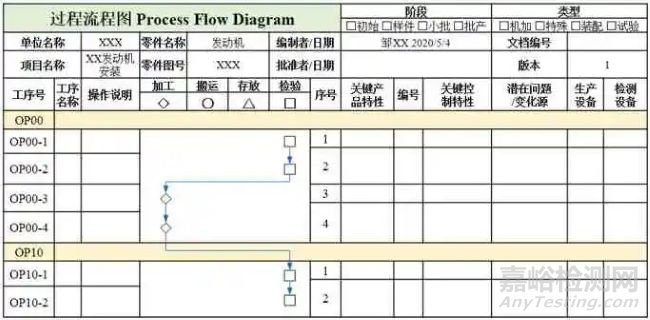

流程優(yōu)化是在現(xiàn)有基礎(chǔ)上對流程進(jìn)行梳理��、完善��,重點(diǎn)強(qiáng)調(diào)改良,可以對流程整體優(yōu)化��,也可對其中部分進(jìn)行改進(jìn)��。MAFA-APQP的重要觀點(diǎn)是過程流程圖(3.01 PFD)是第三階段所有關(guān)鍵業(yè)務(wù)活動的基礎(chǔ)輸入,應(yīng)包含所有替代過程����、關(guān)鍵特性��、關(guān)鍵項目等����。PFD采用圖形化清晰�、完整地描述發(fā)動機(jī)安裝過程按順序排列的操作����,覆蓋接收�、安裝、檢查�、測試、保護(hù)�、存儲和搬運(yùn)等步驟的詳細(xì)描述,利用PFD整合安裝流程時��,應(yīng)與實際工藝路線保持一致�,且強(qiáng)調(diào)總的過程而不是單個步驟��。過程流程圖樣表如圖6 所示��。

圖6 過程流程圖樣表

Fig.6 Sample table of PFD

過程失效模式及影響分析(3.03 PFMEA)是一種通過識別并評價生產(chǎn)過程中潛在工藝失效模式進(jìn)而制定相應(yīng)預(yù)防與控制措施的系統(tǒng)化、程序化的技術(shù)分析活動����,應(yīng)依據(jù)PFD開展,通過對發(fā)動機(jī)安裝過程中潛在失效模式進(jìn)行排序和記錄�,確保所有風(fēng)險被盡早識別并采取相應(yīng)措施����。

控制計劃(CP)是連接裝配過程步驟和關(guān)鍵檢驗及控制活動的重要描述����,CP分為試生產(chǎn)控制計劃(3.05 CP-1)和生產(chǎn)控制計劃(4.03 CP-2)�。在工藝流程變更定型前��,應(yīng)充分考慮所要進(jìn)行的各項測試和控制��,形成的文件即試生產(chǎn)控制計劃(3.05 CP-1)����。MAFA-APQP的觀點(diǎn)是在尚未確定并消除所有異常波動源的情況下����,CP-1 控制項的數(shù)量和頻次通常比CP-2高,CP-1 側(cè)重于控制方法驗證而CP-2 側(cè)重于控制方法執(zhí)行�。

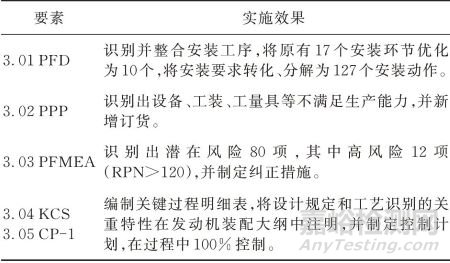

MAFA-APQP要求CP應(yīng)列出在發(fā)動機(jī)安裝過程中需要監(jiān)視的關(guān)重特性(3.04 KCS)以及相應(yīng)的控制方法����,并規(guī)定在過程不穩(wěn)定或不合格發(fā)生時的應(yīng)對計劃�。軍用飛機(jī)關(guān)重特性一般由設(shè)計直接給出��,包括產(chǎn)品關(guān)重特性和控制關(guān)鍵特性��,標(biāo)注為GT/ZT��。此外����,經(jīng)PFMEA 識別或顧客要求的關(guān)重特性也應(yīng)納入控制計劃、作業(yè)指導(dǎo)書等進(jìn)行波動控制��。PFMEA 和CP的核心作用是最大限度地減少過程和產(chǎn)品變差�,且均為動態(tài)文件�,應(yīng)在整個發(fā)動機(jī)安裝生命周期內(nèi)被維護(hù)并使用����。要素實施結(jié)果如表3所示。

表3 要素實施結(jié)果

Table 3 Implementation results of some elements

2.2 以初始產(chǎn)能評估為焦點(diǎn)

MAFA-APQP 管理工藝流程的重要預(yù)期結(jié)果之一是產(chǎn)能提升,因此�,初始產(chǎn)能評估(3.06 PCA)是關(guān)鍵業(yè)務(wù)活動必選項��。在工藝變更早期�,依據(jù)顧客要求對人����、機(jī)��、料��、法�、環(huán)、測(5M1E)等必要資源進(jìn)行產(chǎn)能評估����,若識別出額外需求��,則結(jié)合生產(chǎn)準(zhǔn)備計劃(3.02 PPP)制定詳細(xì)計劃以確保能匹配生產(chǎn)節(jié)拍。產(chǎn)能評估方法可參考全局設(shè)備綜合效率(OEE)����,作為獨(dú)立測量工具以表現(xiàn)實際生產(chǎn)能力相對于理論產(chǎn)能的比率,通過OEE 模型的各子項分析��,找到影響生產(chǎn)效率的瓶頸,并進(jìn)行改進(jìn)和跟蹤����。

目前,國內(nèi)產(chǎn)能管理研究最典型的問題是資源集中在制造車間產(chǎn)能管理上,沒有將供應(yīng)鏈能力評估納入到產(chǎn)能系統(tǒng)范圍��,該問題在軍用航空產(chǎn)品上尤為突出����,往往導(dǎo)致生產(chǎn)計劃需要的生產(chǎn)能力與實際生產(chǎn)能力出現(xiàn)偏差����,最終影響交付周期和質(zhì)量�。因此�,包括發(fā)動機(jī)在內(nèi)的軍用航空產(chǎn)品應(yīng)進(jìn)行至少六個維度的產(chǎn)能評估,即生產(chǎn)線建設(shè)能力評估�、工藝能力評估����、生產(chǎn)能力評估�、檢驗技術(shù)能力評估、人員能力評估以及供應(yīng)鏈能力評估��。

在第四階段試運(yùn)行前����,應(yīng)進(jìn)行必要的生產(chǎn)準(zhǔn)備狀態(tài)檢查(3.08 PRR)�,以確認(rèn)生產(chǎn)過程已經(jīng)成文并且準(zhǔn)備投入生產(chǎn)。檢查包括對所有工作站文件(3.07 WSD)的評審以及現(xiàn)場評審����,具體要求參考GJB 1710����。最后,基于PPP 和PCA 結(jié)果進(jìn)行產(chǎn)能驗證(4.04 CV)�,評估裝配周期����、功能試驗�、測試能力等是否滿足顧客需求,滿足則組織生產(chǎn),不滿足則制定行動計劃��。

2.3 以測量系統(tǒng)分析為基礎(chǔ)

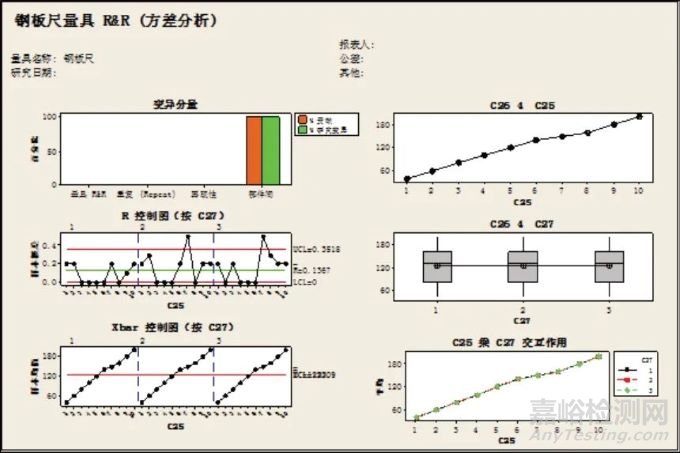

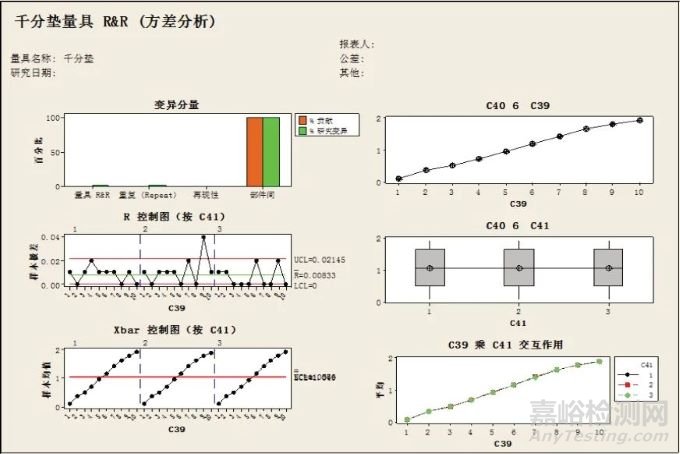

軍用飛機(jī)總裝階段存在的典型問題是測量環(huán)節(jié)薄弱����,不會測��、測不準(zhǔn)����,導(dǎo)致部分失效發(fā)生時找不到原因或測量數(shù)據(jù)無法有效分析裝配過程狀態(tài)��、過程能力以及監(jiān)控過程變化,因此�,測量系統(tǒng)分析(4.01 MSA)是保證測量數(shù)據(jù)及結(jié)論有效性的基礎(chǔ)。發(fā)動機(jī)安裝需要測量的特性參數(shù)主要有擰緊力矩����、關(guān)鍵間隙��、階差等����,測量過程所用到的測量方法����、軟硬件以及測量人員的集合稱為測量系統(tǒng)��。MAFA-APQP 要求CP 中的KCS 都應(yīng)做測量系統(tǒng)分析�。MSA 通常使用數(shù)理統(tǒng)計和圖表的方法對測量系統(tǒng)的分辨率和誤差進(jìn)行分析����,以評估被測參數(shù)的可接受性��。以發(fā)動機(jī)間隙測量常用量具鋼板尺和千分墊為例����,GR&R 方差分析如圖7~圖8 所示��,可以看出:%SV 均小于10%且可區(qū)分?jǐn)?shù)均大于4��,表示測量系統(tǒng)可接受�,測量數(shù)據(jù)可用��。

圖7 鋼板尺方差分析

Fig.7 Analysis of variance of steel ruler

圖8 千分墊方差分析

Fig.8 Analysis of variance of feeler gauge

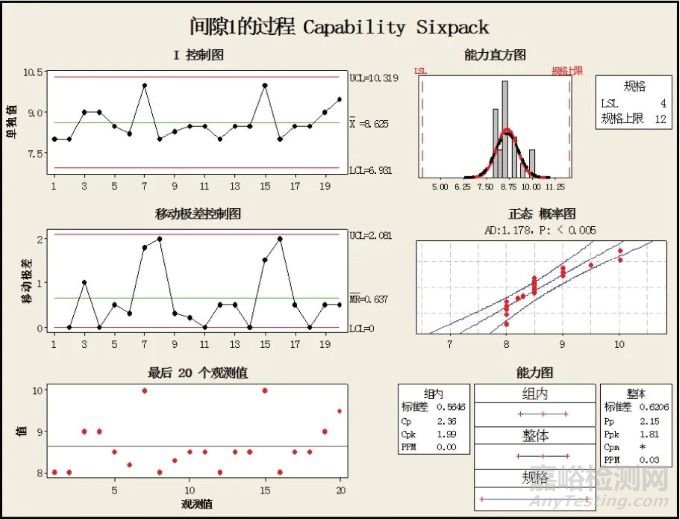

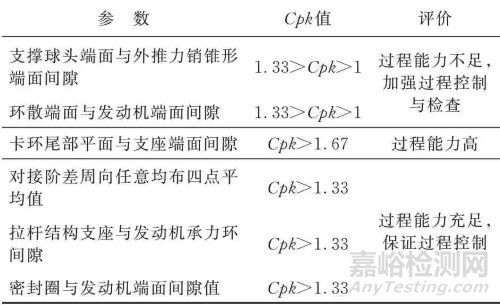

初始過程能力研究常用方法是統(tǒng)計過程控制(4.02 SPC),通過控制圖對發(fā)動機(jī)安裝CP 中確定的KCS 進(jìn)行測定��,并計算過程能力指數(shù)(Cpk 或Ppk)��。建立過程能力的典型數(shù)量是25 個��,對于軍用航空產(chǎn)品而言可適當(dāng)降低,且過程能力穩(wěn)定才能計算Cpk����,TS16949 要求Cpk≥1.33,過程不穩(wěn)定則 需 要 計 算Ppk����,要 求Ppk≥1.67����。MAFAAPQP 要求只有測量系統(tǒng)合格����,即測量系統(tǒng)帶來的變差對整體變差影響很小時�,才能進(jìn)行SPC 研究,且在提交顧客代表制定的所有特殊特性前��,必須確定初始過程能力是可接受的��。以支承球頭端面與內(nèi)推力銷錐形端面間隙Cpk 計算為例��,如圖9 所示��,可以看出:Cpk>1.67,過程能力高��。其余特性參數(shù)Cpk 計算結(jié)果如表4所示��。

圖9 間隙測量值過程能力分析

Fig.9 Capability analysis of gap measurements

表4 部分特性參數(shù)Cpk 值

Table 4 Cpk value of some characteristic parameters

2.4 以生產(chǎn)件批準(zhǔn)程序為輸出

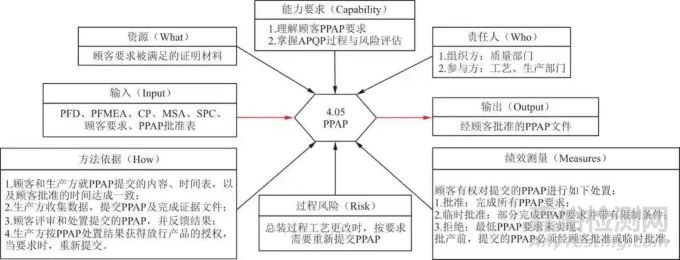

目前�,軍用航空產(chǎn)品暫無完整的生產(chǎn)件批準(zhǔn)要求,一般通過合同或技術(shù)協(xié)議約定過程文件和樣件提交條件����,而生產(chǎn)件批準(zhǔn)程序(4.05 PPAP)可改變這種模式�。PPAP 是顧客對供方過程的控制管理模式,是MAFA-APQP 的 必 然 且 核 心 輸出����,其作用是規(guī)定生產(chǎn)件批準(zhǔn)的一般要求�,確定生產(chǎn)節(jié)拍下有持續(xù)穩(wěn)定執(zhí)行顧客所有要求的生產(chǎn)能力��。PPAP 是所有MAFA-APQP 關(guān)鍵要素過程資料的集合�,生產(chǎn)方應(yīng)根據(jù)顧客的要求提交PPAP 文件包�,包含規(guī)定要求被滿足的證據(jù),顧客則使用PPAP 批準(zhǔn)表格(參考AS9145)評審提交的PPAP�。若PPAP 沒有獲得顧客批準(zhǔn)��,則不能進(jìn)行批量生產(chǎn)。以某型發(fā)動機(jī)安裝為例����,當(dāng)工藝流程再次變更后,需要重新提交PPAP����,具體取決于變更性質(zhì)�,參考AS9102。PPAP 過程方法與要求如圖10 所示��。

圖10 軍用飛機(jī)總裝PPAP 過程方法與要求

Fig.10 PPAP process methods and requirements of MAFA-APQP

通過在某型航空發(fā)動機(jī)安裝工藝流程優(yōu)化����、管理過程中應(yīng)用MAFA-APQP 方法����,主要解決了單次單發(fā)安裝周期長�、過程需要反復(fù)拆裝的問題。經(jīng)多架次驗證�,發(fā)動機(jī)安裝周期平均降低61.3%,質(zhì)量問題發(fā)生率平均降低50%����;過程中�,促進(jìn)供應(yīng)商改進(jìn)與發(fā)動機(jī)安裝相配合的環(huán)形散熱器質(zhì)量,使發(fā)動機(jī)一次對合成功率平均提升62.5%��。

3.結(jié)論

(1)本文提出一種適用于軍用飛機(jī)總裝階段的產(chǎn)品質(zhì)量先期策劃流程的應(yīng)用指南(MAFAAPQP),并結(jié)合航空發(fā)動機(jī)安裝項目進(jìn)行實例分析�,驗證了MAFA-APQP 的可行性和有效性。

(2)以MAFA-APQP 為核心的質(zhì)量保證模式體現(xiàn)了風(fēng)險預(yù)防與過程管控在工藝生產(chǎn)流程中的深度融合�,面向全過程構(gòu)建一套體系�、流程和標(biāo)準(zhǔn)��,對防止軍用飛機(jī)總裝階段潛在質(zhì)量問題的發(fā)生以及滿足并超越顧客要求的生產(chǎn)效率有著積極作用����。