隨著工業(yè)不斷發(fā)展��,市場(chǎng)對(duì)軸承的質(zhì)量要求越來(lái)越高。滾子作為軸承中的滾動(dòng)零件�����,關(guān)系到軸承工作時(shí)的動(dòng)態(tài)性能���,因此滾子的加工工藝必須達(dá)到國(guó)家標(biāo)準(zhǔn)要求���。滾子也是軸承中最薄弱的地方,如果滾子表面存在裂紋�����,當(dāng)其工作于高速重載條件下時(shí),不僅工作精度和使用壽命等會(huì)受到影響���,裂紋還會(huì)進(jìn)一步擴(kuò)大,而最終導(dǎo)致軸承失效��,造成重大安全事故���。因此��,需要對(duì)滾子表面質(zhì)量進(jìn)行檢測(cè)���。

國(guó)內(nèi)外研究學(xué)者對(duì)于軸承滾子的檢測(cè)研究從接觸式逐漸發(fā)展到非破壞性、非接觸式的無(wú)損檢測(cè)�����。無(wú)損檢測(cè)是在保證不損傷檢測(cè)工件的前提下�����,對(duì)檢測(cè)對(duì)象進(jìn)行質(zhì)量評(píng)估以及缺陷檢出定位等的技術(shù)�����。目前軸承滾子的主要檢測(cè)方法有磁粉檢測(cè)、渦流檢測(cè)���、光電檢測(cè)���、超聲檢測(cè)、機(jī)器視覺(jué)檢測(cè)等��。

磁粉檢測(cè)法適用于零件表面以及近表面裂紋檢測(cè)��,檢測(cè)效率低���,且存在污染�����;渦流法難以檢測(cè)內(nèi)部缺陷��,同時(shí)受背景磁場(chǎng)影響較大���;光電檢測(cè)法精度要求較高,易受檢測(cè)過(guò)程中的振動(dòng)�����、抖動(dòng)影響;超聲法檢測(cè)效率低�����,存在表面檢測(cè)盲區(qū)��,且檢測(cè)時(shí)需使用耦合劑��,影響后續(xù)工藝進(jìn)程���;機(jī)器視覺(jué)法只能檢測(cè)滾子的表面缺陷,同時(shí)滾子表面光滑���、粗糙度低���,易發(fā)生鏡面反射導(dǎo)致成像質(zhì)量差。

與以上檢測(cè)方法相比��,漏磁檢測(cè)具有檢測(cè)效率高���、自動(dòng)化程度高及無(wú)污染等特點(diǎn)�����,同時(shí)檢測(cè)靈敏度高���,能夠有效檢出裂紋�����、表面劃傷���、凹坑等缺陷?�;诼┐艡z測(cè)原理���,提出了一種軸承滾子微細(xì)裂紋漏磁檢測(cè)方法��,可適用于不同規(guī)格及復(fù)雜檢測(cè)工況下的軸承滾子檢測(cè)���。

1、漏磁檢測(cè)方法

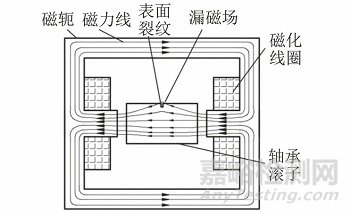

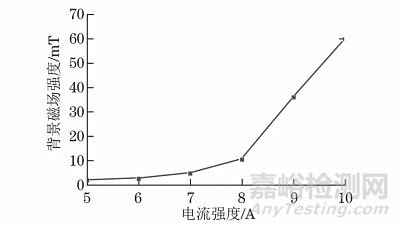

漏磁檢測(cè)利用磁源對(duì)鐵磁性工件進(jìn)行磁化���,磁場(chǎng)主要分布在工件內(nèi)部�����;如果工件存在裂紋�����,部分磁通會(huì)泄漏到工件表面的空間中�����,并在工件裂紋處激發(fā)形成漏磁場(chǎng)���,檢測(cè)時(shí)采用磁傳感器來(lái)拾取漏磁場(chǎng)信號(hào)從而獲得裂紋信息。軸承滾子漏磁檢測(cè)原理如圖1所示���。

圖1 軸承滾子漏磁檢測(cè)原理示意

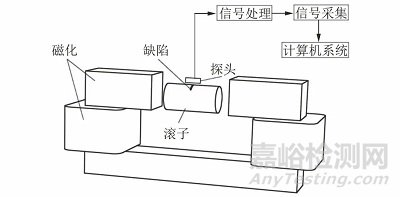

根據(jù)該檢測(cè)原理���,提出了軸承滾子微細(xì)裂紋漏磁檢測(cè)方法,設(shè)計(jì)了漏磁檢測(cè)系統(tǒng)�����,如圖2所示��。該系統(tǒng)主要由磁化器���、軸承滾子��、檢測(cè)探頭�����、信號(hào)處理系統(tǒng)等4部分組成�����。檢測(cè)時(shí)��,磁化器將滾子磁化到近飽和狀態(tài)���,裂紋處磁場(chǎng)泄漏到空氣中���,探頭拾取到漏磁場(chǎng),將漏磁信號(hào)轉(zhuǎn)化為電信號(hào)��,傳輸?shù)叫盘?hào)處理系統(tǒng)中進(jìn)行放大�����、濾波等處理���,最終得到裂紋信號(hào)��,實(shí)現(xiàn)對(duì)軸承滾子表面裂紋的檢測(cè)���。

圖2 軸承滾子漏磁檢測(cè)系統(tǒng)結(jié)構(gòu)示意

2���、仿真分析

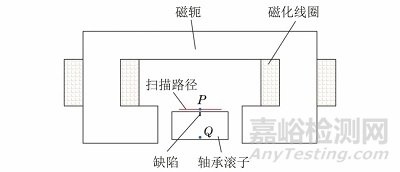

為了對(duì)該檢測(cè)方法進(jìn)行驗(yàn)證,建立如圖3所示的仿真模型(Q為內(nèi)部測(cè)點(diǎn)���,P為外部測(cè)點(diǎn))�����,研究滾子表面的背景磁場(chǎng)及漏磁場(chǎng)特性。

圖3 軸承滾子磁化仿真模型

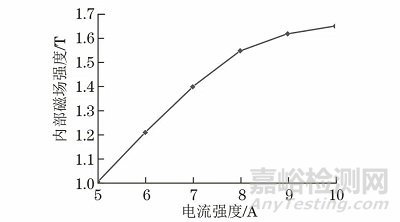

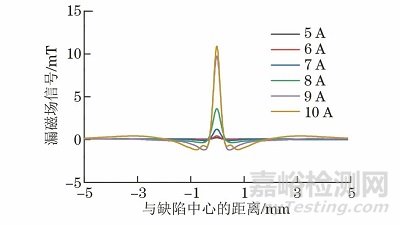

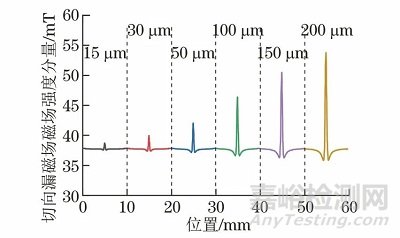

滾子直徑(D)為30 mm�����,裂紋深度(h)為100 μm��,寬度(b)為100 μm��。材料設(shè)置為GCr15�����,磁化線圈匝數(shù)為600匝,通5~10 A的電流�����。內(nèi)部測(cè)點(diǎn)Q(距離滾子表面0.4 mm)磁感應(yīng)強(qiáng)度隨電流強(qiáng)度的變化曲線如圖4所示���;在外部測(cè)點(diǎn)P(距離滾子表面0.4 mm)處測(cè)得背景磁場(chǎng)與裂紋的漏磁場(chǎng)強(qiáng)度(將裂紋處材料設(shè)置為GCr15)��,計(jì)算得到無(wú)裂紋處背景磁場(chǎng)與電流大小的關(guān)系��,如圖5所示���;進(jìn)而得到不同電流強(qiáng)度下裂紋的漏磁場(chǎng)信號(hào),如圖6所示���。

圖4 滾子內(nèi)部磁場(chǎng)強(qiáng)度隨電流強(qiáng)度的變化曲線

圖5 無(wú)裂紋處背景磁場(chǎng)強(qiáng)度隨電流強(qiáng)度的變化曲線

圖6 不同電流強(qiáng)度下裂紋的漏磁場(chǎng)信號(hào)

對(duì)于同一尺寸的裂紋��,磁化強(qiáng)度越大�����,滾子內(nèi)部近表面的磁感應(yīng)強(qiáng)度越大���,裂紋產(chǎn)生的漏磁場(chǎng)強(qiáng)度越大�����,傳感器越有可能拾取到裂紋信號(hào)�����。根據(jù)圖6可以看出��,隨著電流強(qiáng)度的增大���,滾子近表層的磁感應(yīng)強(qiáng)度不斷增大,當(dāng)磁化電流為9 A時(shí)���,外壁檢測(cè)區(qū)域的磁感應(yīng)強(qiáng)度為1.6 T�����,接近飽和磁化。因此��,線圈通電電流選取為9 A,此時(shí)滾子表面的背景磁場(chǎng)大小為37 mT���。

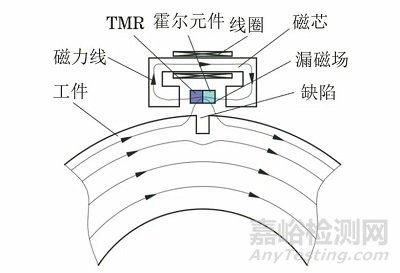

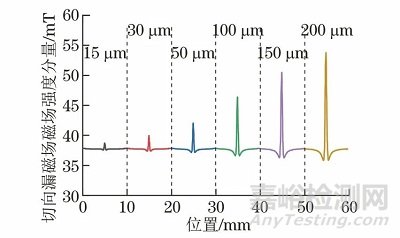

在滾子表面設(shè)置寬度為100 μm��,深度分別為15�����,30�����,50���,100,150���,200 μm的裂紋�����,磁化電流設(shè)置為9 A�����,在滾子表面提離0.4 mm處��,沿掃描路徑提取不同深度下的切向漏磁感應(yīng)強(qiáng)度分量Bt��,Bt隨裂紋深度的變化曲線如圖7所示��。

圖7 切向漏磁場(chǎng)磁場(chǎng)強(qiáng)度分量隨裂紋深度的變化曲線

由圖7可知��,磁場(chǎng)在光滑表面分布均勻�����,缺陷處波形出現(xiàn)一個(gè)單峰��;在缺陷正上方���,磁場(chǎng)磁感應(yīng)強(qiáng)度達(dá)到最大��,裂紋越深�����,磁感應(yīng)強(qiáng)度越大��,且信號(hào)幅值與裂紋深度呈線性關(guān)系。

3、基于測(cè)點(diǎn)區(qū)域近零磁場(chǎng)調(diào)控的TMR測(cè)磁方法

在漏磁檢測(cè)過(guò)程中���,對(duì)于不同規(guī)格的滾子�����,隨著滾子直徑的增加�����,所需磁化強(qiáng)度越來(lái)越大��,而表面微細(xì)裂紋產(chǎn)生的漏磁場(chǎng)強(qiáng)度較小�����,檢測(cè)要求更加嚴(yán)格�����。因此�����,利用漏磁檢測(cè)方法對(duì)滾子進(jìn)行微細(xì)裂紋檢測(cè)時(shí)��,存在漏磁場(chǎng)小��,背景磁場(chǎng)大的檢測(cè)問(wèn)題���。漏磁場(chǎng)的拾取主要依靠磁傳感器�����,較大的背景磁場(chǎng)會(huì)導(dǎo)致傳感器超量程飽和�����,出現(xiàn)靈敏度降低�����、信號(hào)失真甚至無(wú)法檢測(cè)出信號(hào)等問(wèn)題���。常用的霍爾元件線性范圍大,但靈敏度較低��,TMR(隧道磁電阻)傳感器相較于霍爾傳感器��、AMR(各向異性磁阻)以及GMR(巨磁阻)��,具有良好的溫度穩(wěn)定性,同時(shí)檢測(cè)靈敏度更高���。基于以上問(wèn)題�����,選擇TMR傳感器拾取信號(hào)���,結(jié)合仿真得到的背景磁場(chǎng)磁感應(yīng)強(qiáng)度�����,提出了基于測(cè)點(diǎn)區(qū)域近零磁場(chǎng)調(diào)控的TMR測(cè)磁方法�����。

對(duì)不同規(guī)格或不同工況的軸承滾子進(jìn)行檢測(cè)時(shí)�����,需要施加不同強(qiáng)度的磁化場(chǎng)���,改變檢測(cè)探頭所處的背景磁場(chǎng)強(qiáng)度�����。因此��,設(shè)計(jì)了線圈電磁磁化的偏置檢測(cè)探頭���,建立基于線圈磁化回路的自適應(yīng)測(cè)點(diǎn)近零磁場(chǎng)環(huán)境?����;诰€圈偏置的TMR傳感器檢測(cè)原理如圖8所示���,探頭主要由TMR傳感器���、霍爾元件、磁軛�����、線圈組成���,TMR傳感器選用多維2001型號(hào)�����;選用0811型霍爾元件測(cè)量TMR傳感器所處位置背景磁場(chǎng)的大?�?��;磁軛選用高磁導(dǎo)率、低損耗的硅鋼片制作而成���,用以聚磁���、傳導(dǎo)磁場(chǎng);線圈采用直徑為1 mm的漆包線制作���,包裹在磁軛外���,用以產(chǎn)生與背景磁場(chǎng)相反的偏置磁場(chǎng),對(duì)TMR的背景磁場(chǎng)進(jìn)行調(diào)控���,使得其工作在高靈敏度區(qū)�����,并且具有較強(qiáng)的抗外界電磁干擾能力�����。在實(shí)際漏磁檢測(cè)中��,測(cè)點(diǎn)處測(cè)量得到的磁感應(yīng)強(qiáng)度為線圈磁化后產(chǎn)生的漏磁場(chǎng)磁感應(yīng)強(qiáng)度與施加的反向偏置磁場(chǎng)共同作用后的磁感應(yīng)強(qiáng)度��。

圖8 基于線圈偏置的TMR傳感器檢測(cè)原理

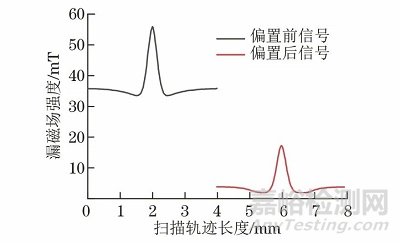

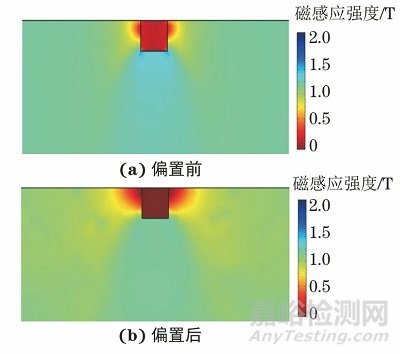

建立直徑為30 mm的軸承滾子模型���,滾子表面設(shè)置寬度為100 μm���,深度為100 μm的刻槽,磁化線圈匝數(shù)為600匝�����,磁化電流為10 A���。傳感器偏置磁場(chǎng)的磁感應(yīng)強(qiáng)度設(shè)置為35 mT��,仿真得到加偏置磁場(chǎng)前后的裂紋漏磁場(chǎng)信號(hào)如圖9所示�����,檢測(cè)區(qū)域背景磁場(chǎng)下降至約0 mT��,根據(jù)仿真結(jié)果顯示加偏置磁場(chǎng)前后裂紋處的漏磁場(chǎng)云圖如圖10所示�����,可見(jiàn)反向的偏置磁場(chǎng)對(duì)滾子的磁化狀態(tài)有一定影響�����,但影響較小�����,漏磁場(chǎng)強(qiáng)度峰峰值下降15%左右���,不影響信號(hào)檢出。

圖9 加偏置磁場(chǎng)前后裂紋的漏磁信號(hào)

圖10 加偏置磁場(chǎng)前后裂紋處的漏磁場(chǎng)云圖

為了保證偏置電流能夠隨背景磁場(chǎng)變化而相應(yīng)改變���,采用了電流反饋控制系統(tǒng)���,主要包括PLC控制模塊、模擬量模塊、可控硅電源調(diào)節(jié)模塊��?��?刂普{(diào)節(jié)變壓器初級(jí)線圈中可控硅的導(dǎo)通角�����,即可改變變壓器初級(jí)線圈的電壓幅值���,從而改變變壓器次級(jí)線圈的輸出電壓,達(dá)到控制偏置電流大小的目的���。

根據(jù)設(shè)定值對(duì)PLC模擬量輸出端給定一個(gè)初值��,初始輸出電流為0 A���,在輸出初始電流后,再檢測(cè)霍爾傳感器的輸出電壓值�����,并將其作為輸入端信號(hào)�����;比較霍爾元件在靜態(tài)時(shí)輸出的電壓值與磁化后的輸出電壓值,然后根據(jù)比較結(jié)果進(jìn)行增量電流調(diào)節(jié)���,微調(diào)量(ΔI)取0.1 A��,形成一個(gè)閉環(huán)調(diào)節(jié)的反饋回路��,使得輸出電流滿(mǎn)足要求���。

4、檢測(cè)試驗(yàn)

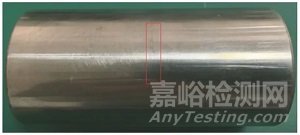

為了對(duì)該測(cè)磁方法進(jìn)行驗(yàn)證��,搭建如圖11所示的試驗(yàn)平臺(tái)��,選取如圖12所示�����,直徑為30 mm的軸承滾子進(jìn)行檢測(cè)��,工件表面刻有周向分布的標(biāo)準(zhǔn)傷��,長(zhǎng)度為10 mm���,寬度為100 μm�����,深度為100 μm�����,檢測(cè)探頭如圖13所示�����。

圖11 軸承滾子漏磁檢測(cè)試驗(yàn)平臺(tái)

圖12 檢測(cè)工件外觀

圖13 檢測(cè)探頭外觀

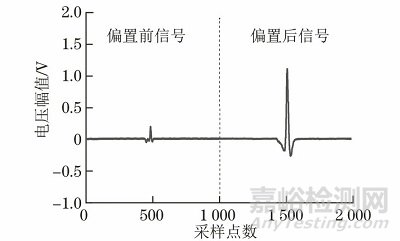

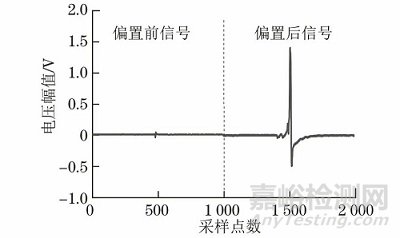

未磁化時(shí)��,霍爾元件輸出電壓為0 mV���;磁化線圈加載10 A激勵(lì)電流,此時(shí)軸承滾子處于近磁飽和狀態(tài)�����,滾子表面的背景磁場(chǎng)強(qiáng)度為15 mT�����,霍爾元件輸出電壓為50 mV;偏置線圈調(diào)節(jié)電流輸入為2.2 A時(shí)�����,霍爾元件輸出電壓歸于0 mV��。探頭采集到10 A電流偏置前后的輸出電壓信號(hào)如圖14所示��。

圖14 10 A電流偏置前后的輸出電壓信號(hào)

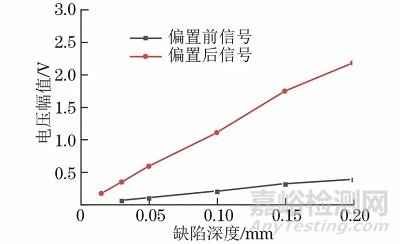

采用上述試驗(yàn)平臺(tái)�����,檢測(cè)工件上刻傷裂紋深度分別為15���,30��,50��,150���,200 μm(其中15���,30 μm深裂紋采用標(biāo)準(zhǔn)磁粉試片代替)�����,得到偏置前與偏置后輸出電壓信號(hào)峰峰值與裂紋深度的關(guān)系曲線如圖15所示���。由圖15可見(jiàn)���,在一定條件下,隨著裂紋深度的增加��,輸出信號(hào)峰峰值呈線性增加��,偏置后的輸出信號(hào)幅值相較于偏置前的信號(hào)幅值明顯增大�����。

圖15 10 A電流偏置前后輸出電壓信號(hào)峰峰值與裂紋深度的關(guān)系曲線

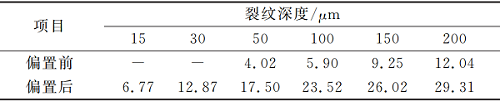

經(jīng)過(guò)數(shù)據(jù)統(tǒng)計(jì)與計(jì)算��,得到10 A電流激勵(lì)下不同深度裂紋的信噪比如表1所示�����,可見(jiàn)偏置后裂紋漏磁信號(hào)的信噪比明顯提升��,對(duì)于15 μm深的裂紋�����,偏置前無(wú)信號(hào),偏置后可檢出信號(hào)��。

表1 10 A電流激勵(lì)下不同深度裂紋的信噪比/dB

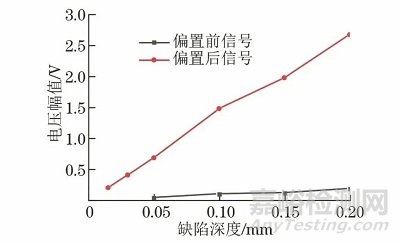

激勵(lì)電流為15 A時(shí)��,軸承滾子處于磁過(guò)飽和狀態(tài)�����,滾子表面的磁感應(yīng)強(qiáng)度為24 mT�����,霍爾元件輸出電壓為85 mV�����。偏置線圈調(diào)節(jié)電流輸入為3.5 A時(shí)��,霍爾元件輸出電壓歸于0 mV��。深為100 μm的裂紋15 A電流偏置前后的輸出電壓信號(hào)如圖16所示���,15 A電流偏置前后輸出電壓與裂紋深度的關(guān)系如圖17所示�����,可見(jiàn)過(guò)磁飽和狀態(tài)下��,TMR傳感器拾取到的信號(hào)很小��,調(diào)節(jié)偏置電流后�����,探頭才能有效拾取到裂紋信號(hào)��。15 A電流激勵(lì)下不同深度裂紋的信噪比如表2所示�����。

圖16 深為100 μm的裂紋15 A電流偏置前后的輸出電壓信號(hào)

圖17 15 A電流偏置前后輸出電壓與裂紋深度的關(guān)系

表2 15 A電流激勵(lì)下不同深度裂紋的信噪比/dB

由表2可見(jiàn)���,對(duì)于15,30 μm深的裂紋�����,偏置前無(wú)信號(hào),偏置后可檢出信號(hào)��,偏置后不同深度裂紋的檢出率均有提升�����,且與近飽和磁化狀態(tài)下相比較�����,信號(hào)的信噪比略有提升��,即對(duì)于不同背景磁場(chǎng)強(qiáng)度下的漏磁檢測(cè)��,該偏置探頭均可調(diào)節(jié)偏置電流的大小��,建立良好的測(cè)點(diǎn)區(qū)域近零磁場(chǎng)環(huán)境��。

結(jié) 語(yǔ)

(1) 基于漏磁檢測(cè)原理���,提出了軸承滾子微細(xì)裂紋漏磁檢測(cè)方法���,并通過(guò)仿真分析了裂紋產(chǎn)生的漏磁場(chǎng)特性。

(2) 提出了測(cè)點(diǎn)區(qū)域近零磁場(chǎng)調(diào)控的TMR測(cè)磁方法�����,并設(shè)計(jì)了線圈電磁磁化的偏置檢測(cè)探頭,建立基于線圈磁化回路的自適應(yīng)測(cè)點(diǎn)近零磁場(chǎng)環(huán)境��,使得探頭能夠適用于不同工況下的漏磁檢測(cè)�����。