硬斑是鋼板上的一種缺陷,指鋼板表面局部區(qū)域的硬度異常高于其他正常部位的硬度����,這些區(qū)域可能是成分異常區(qū)�����、外來(lái)雜質(zhì)或者過(guò)冷區(qū)等��。這些硬斑區(qū)域附近存在很大的硬度差��,材料在塑性變形或者服役過(guò)程中�����,可能產(chǎn)生應(yīng)力集中��,導(dǎo)致表面產(chǎn)生裂紋��,嚴(yán)重影響管道的服役安全�����。

基于鐵磁性材料微觀結(jié)構(gòu)的微磁無(wú)損檢測(cè)技術(shù)����,可以直接提取反映材料微觀結(jié)構(gòu)的電磁信號(hào)����,同時(shí)材料微觀結(jié)構(gòu)決定材料的宏觀硬度。國(guó)內(nèi)外學(xué)者在多電磁檢測(cè)技術(shù)方面進(jìn)行了研究�����,中國(guó)礦業(yè)大學(xué)范孟豹科研團(tuán)隊(duì)融合渦流�����、巴克豪森(MBN)兩種檢測(cè)技術(shù)�����,采用BP(Back Propagation)神經(jīng)網(wǎng)絡(luò)模型�����,實(shí)現(xiàn)了軸承套的表面硬度檢測(cè)�����。北京工業(yè)大學(xué)何存富科研團(tuán)隊(duì)融合切向磁場(chǎng)諧波分析和巴克豪森檢測(cè)技術(shù)����,采用多元回歸模型����,完成了對(duì)12CrMoV鋼板表面硬度的預(yù)測(cè)�����。德國(guó)弗朗霍夫研究所研發(fā)的3MA綜合無(wú)損檢測(cè)技術(shù)��,集成了巴克豪森����、增量磁導(dǎo)率、多頻渦流��、切線磁場(chǎng)諧波分析等多項(xiàng)微磁無(wú)損檢測(cè)技術(shù)��,采用多元回歸模型����,對(duì)鐵磁性材料的硬度、強(qiáng)度等進(jìn)行檢測(cè)�����。

來(lái)自南京鋼鐵股份有限公司和南京航空航天大學(xué)的杜裕平����、馮雪、盛宏威等研究人員基于3MA 設(shè)備提取了41個(gè)特征值��,分析了特征參數(shù)與管線鋼表面硬度的關(guān)系����,并構(gòu)建了逐步回歸和BP神經(jīng)網(wǎng)絡(luò)模型,以對(duì)管線鋼的表面硬度進(jìn)行檢測(cè)����。

1、試驗(yàn)方法

1.1 試驗(yàn)設(shè)備

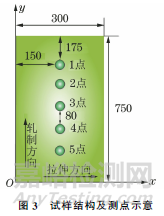

采用德國(guó)3MA設(shè)備(見(jiàn)圖1)獲取電磁特征參數(shù)�����,其探頭結(jié)構(gòu)如圖2所示(圖2中�����,1為保護(hù)殼��,2為探頭電子元件��,3為磁軛�����,4為軛線圈,5為探頭電纜,6為彈簧加載傳感器元件��,7為磁場(chǎng)傳感器�����,8為電感式傳感器��,9為檢測(cè)試樣)��。

巴克豪森信號(hào)由位于試樣表面上的磁感應(yīng)傳感器接收��,并使用帶通濾波器或低通與高通濾波器的組合對(duì)檢測(cè)到的信號(hào)進(jìn)行濾波并放大��。此后����,還需要對(duì)信號(hào)進(jìn)行整流,包括放大和信號(hào)平滑等過(guò)程��。與MBN 信號(hào)類似����,增量磁導(dǎo)率(MIP)檢測(cè)技術(shù)也提取類似特征����。

切向磁場(chǎng)諧波分析技術(shù)是在電壓驅(qū)動(dòng)磁化的情況下��,將頻率為fM的正弦激勵(lì)電壓施加到電磁鐵的磁軛線圈上��,根據(jù)電磁鐵的總電感和材料的磁滯回線形狀��,探頭磁軛線圈中將產(chǎn)生與時(shí)間相關(guān)的非正弦電流�����。除了基頻fM之外��,磁化電流將會(huì)出現(xiàn)高次諧波�����。

3MA設(shè)備應(yīng)用4種不同的渦流頻率去激勵(lì)檢測(cè)線圈�����,對(duì)檢測(cè)信號(hào)解調(diào)處理后�����,得到每個(gè)頻率的實(shí)部和虛部�����,以及阻抗的幅度和相位����,這樣可以使得目標(biāo)值與干擾因素分離,有利于提高檢測(cè)精度����。

3MA設(shè)備采用多元回歸方法得到電磁特征與目標(biāo)的數(shù)據(jù)模型����,但這種算法依賴特征參數(shù)與目標(biāo)的相關(guān)性,具有一定的限制性��。當(dāng)參數(shù)與目標(biāo)的相關(guān)性較低時(shí)��,所得結(jié)果誤差較大����。

1.2 試樣制備及硬度檢測(cè)

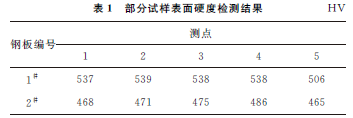

制備的試樣尺寸為750mm ×300mm×30mm(長(zhǎng)×寬×高),結(jié)構(gòu)及測(cè)點(diǎn)如圖3所示。

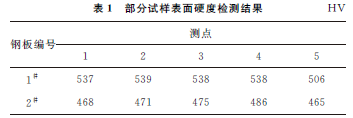

首先在鋼板正面取5個(gè)點(diǎn)�����,探頭磁場(chǎng)方向與軋制方向垂直��,每個(gè)點(diǎn)的采集時(shí)間為30s�����,提離距離為2mm�����。采用里氏硬度計(jì)對(duì)鋼板的表面硬度進(jìn)行檢測(cè)��,結(jié)果如表1所示����。

1.3 檢測(cè)模型及評(píng)估函數(shù)

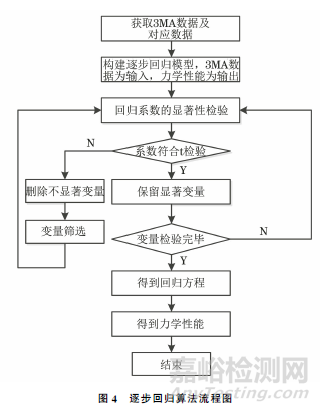

逐步回歸算法是將所有解釋變量逐一引入����,通過(guò)F檢驗(yàn)和t檢驗(yàn)后確認(rèn)顯著變量,并將不顯著變量刪除�����,循環(huán)往復(fù)得到最優(yōu)回歸方程,用于擬合����。3MA檢測(cè)系統(tǒng)采用的算法是逐步回歸算法,但在實(shí)際應(yīng)用中����,為了保證實(shí)時(shí)傳輸和計(jì)算,系統(tǒng)只選取10個(gè)最優(yōu)特征值進(jìn)行回歸建模��,使得其余31個(gè)相關(guān)參數(shù)被遺棄����,導(dǎo)致回歸模型跨度大,擬合精度低��。

文中采用的逐步回歸算法模型并不依賴于3MA檢測(cè)系統(tǒng)��,而是編寫(xiě)的算法����。該算法模型將41個(gè)參數(shù)包括在內(nèi),建立了回歸方程��,進(jìn)一步提升了擬合的精度。逐步回歸算法流程如圖4所示����。

人工神經(jīng)網(wǎng)絡(luò)(ANN)是模擬生物大腦神經(jīng)系統(tǒng)建立的一種數(shù)學(xué)模型,具有很強(qiáng)的信息處理和自學(xué)習(xí)能力����,能有效識(shí)別復(fù)雜系統(tǒng)輸入向量和輸出向量之間的非線性映射關(guān)系,特別適用于解決輸出受較多輸入因素影響��,且影響關(guān)系不明確的建模問(wèn)題����。根據(jù)不同的學(xué)習(xí)特性和功能,ANN可分為BP神經(jīng)網(wǎng)絡(luò)����、徑向基神經(jīng)網(wǎng)絡(luò)��、線性神經(jīng)網(wǎng)絡(luò)����、自組織神經(jīng)網(wǎng)絡(luò)等,其中BP神經(jīng)網(wǎng)絡(luò)是目前應(yīng)用最廣泛的一種ANN模型����。

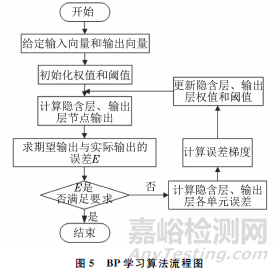

網(wǎng)絡(luò)結(jié)構(gòu)由輸入層����、隱含層����、輸出層3部分構(gòu)成,其中輸入層和輸出層各只有1個(gè)����,而隱含層可以有多個(gè),各層都由若干神經(jīng)元組成��。層內(nèi)神經(jīng)元節(jié)點(diǎn)之間互不相連�����,而層間神經(jīng)元節(jié)點(diǎn)采用全連接的方式��,即輸入層的任意一個(gè)神經(jīng)元節(jié)點(diǎn)都與隱含層的所有節(jié)點(diǎn)連接����,隱含層的任意一個(gè)神經(jīng)元節(jié)點(diǎn)都與輸出層的所有節(jié)點(diǎn)連接。BP學(xué)習(xí)算法流程如圖5所示�����。

為了對(duì)兩種模型預(yù)測(cè)精度進(jìn)行進(jìn)一步分析,可以使用兩種模型對(duì)同一批管線鋼進(jìn)行強(qiáng)度和硬度預(yù)測(cè)�����,根據(jù)預(yù)測(cè)結(jié)果來(lái)對(duì)比兩種模型的性能��。研究人員所用結(jié)果的評(píng)價(jià)指標(biāo)以置信區(qū)間為主����。

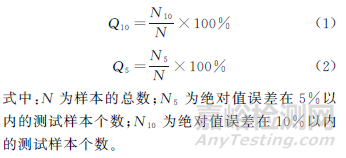

模型檢測(cè)誤差,即預(yù)測(cè)結(jié)果有一個(gè)合適的置信區(qū)間�����,才能保證預(yù)測(cè)有意義�����。文中的置信區(qū)間有兩個(gè)�����,一個(gè)是相對(duì)誤差絕對(duì)值不大于10%�����,另一個(gè)是相對(duì)誤差絕對(duì)值不大于5%�����,置信區(qū)間Q10����,Q5的計(jì)算公式為

絕對(duì)誤差為

2、試驗(yàn)結(jié)果及分析

2.1 微磁特征信號(hào)與表面硬度的關(guān)系

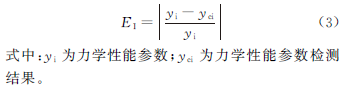

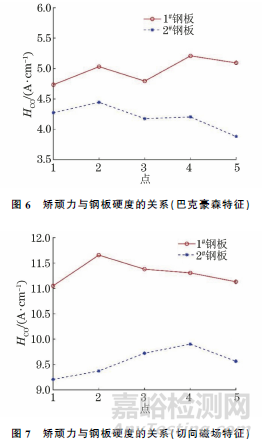

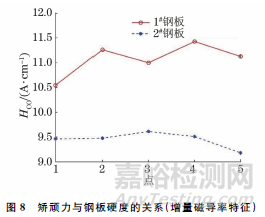

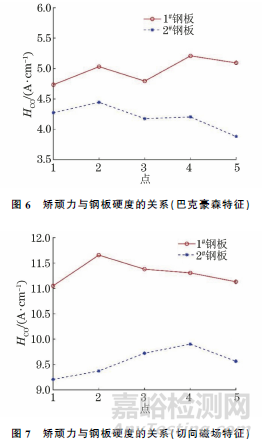

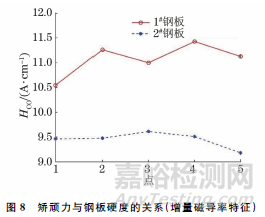

3種特征的矯頑力與鋼板硬度的關(guān)系如圖6~8所示��。由圖6~8可知�����,1#�����,2# 鋼板的硬度分布存在差異�����,即便是同類管線鋼�����,不同批次間的硬度也存在差異。同時(shí)隨著鋼板硬度的增加��,3種特征的矯頑力呈現(xiàn)增大趨勢(shì)��,表明3種微磁檢測(cè)技術(shù)所提取的特征值可在一定程度上反映管線鋼的硬度����。

2.2 表面硬度檢測(cè)結(jié)果

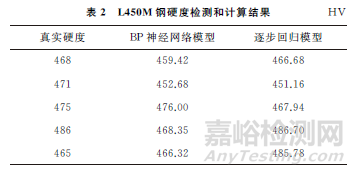

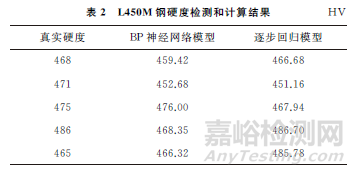

對(duì)L450M 鋼進(jìn)行硬度檢測(cè)和計(jì)算,結(jié)果如表2所示��。

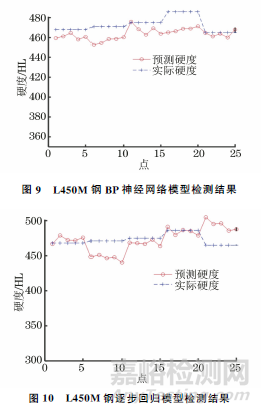

L450M鋼BP神經(jīng)網(wǎng)絡(luò)模型和逐步回歸模型檢測(cè)結(jié)果如圖9����,10所示。對(duì)L450M鋼進(jìn)行BP神經(jīng)網(wǎng)絡(luò)及逐步回歸兩種算法的檢測(cè)結(jié)果為:在5%和10%的誤差范圍內(nèi)��,置信度都為100%�����。

對(duì)L485鋼進(jìn)行硬度檢測(cè)和計(jì)算����,如果如表3所示。

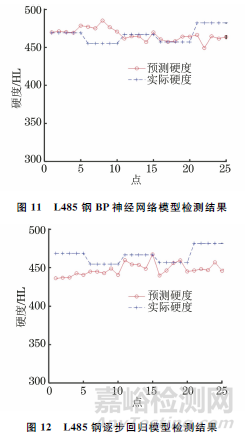

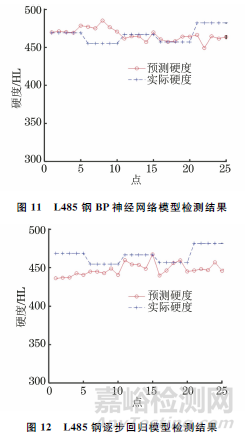

L485鋼BP神經(jīng)網(wǎng)絡(luò)模型和逐步回歸模型檢測(cè)結(jié)果如圖11����,12所示。對(duì)L485鋼進(jìn)行逐步回歸算法檢測(cè)結(jié)果為����,在5%和10%的誤差范圍內(nèi),置信度都為100%����;BP神經(jīng)網(wǎng)絡(luò)算法檢測(cè)結(jié)果為,在5%的誤差范圍內(nèi)�����,置信度為92.24%�����;在10%的誤差范圍內(nèi)�����,置信度為100%����。

3、結(jié)論

(1) 隨著鋼板硬度的增加�����,3種特征值呈現(xiàn)增大趨勢(shì)�����,表明3種微磁檢測(cè)技術(shù)提取的特征值可在一定程度上反映管線鋼的表面硬度��。

(2) 無(wú)論是BP神經(jīng)網(wǎng)絡(luò)模型還是逐步回歸模型����,在10%的誤差范圍內(nèi),置信度為100%�����。表明兩種檢測(cè)模型均可實(shí)現(xiàn)對(duì)管線鋼表面硬度的檢測(cè)�����。