《中國科學基金》2022年第36卷第6期刊登了中國工程院院士譚久彬等撰寫的《高端精密裝備精度測量基礎理論與方法》文章,該文分析了我國高端精密裝備精度測量基礎理論發(fā)展所面臨的重大需求挑戰(zhàn)�,總結(jié)了當前高端精密裝備制造精度測量理論、方法與技術領域的主要進展��,凝煉了該領域未來5~10年的重大關鍵科學問題�。

在以超精密光刻機、高端飛機艦船為代表的復雜戰(zhàn)略性裝備制造領域�,多源、多維����、多尺度的測量信息及其融合實現(xiàn)裝備性能優(yōu)化設計��、部件精度檢驗匹配��、制造過程精細調(diào)控�、服役狀態(tài)長期保持的核心技術����,是實現(xiàn)重大裝備“上水平”“高性能”的內(nèi)在要素支撐。

高端裝備性能指標逼近理論極限��,結(jié)構(gòu)極其復雜��,尺寸更加極端�,材料物化特性更加特殊,多物理場耦合效應更加顯著��,傳統(tǒng)基于產(chǎn)品幾何精度逐級分解單向傳遞的制造精度測量理論體系難以保證超高性能指標要求����。一方面,幾何制造精度對最終性能的影響非線性效應顯著�,在零件—部件—組件—整機高度相關的序列制造過程中,單個環(huán)節(jié)的精度失調(diào)失配都會耦合發(fā)散傳遞��;為避免裝備整體性能失控,必須具備大量程����、高精度、高動態(tài)����、全流程實時監(jiān)控的測量能力�,在整體系統(tǒng)層面進行精度協(xié)調(diào)優(yōu)化,保障最終制造質(zhì)量與性能��;另一方面��,為保證超高性能的穩(wěn)定實現(xiàn)�,必須最大限度消除內(nèi)在應力,全面分析材料物性��、幾何結(jié)構(gòu)�、環(huán)境工況等要素變化及其相互影響,急需突破現(xiàn)有技術條件����,通過多源、多維����、多尺度測量信息獲取��,對制造過程進行全面控制����,使整機裝備運行于設計最優(yōu)狀態(tài)����,從而保證最高性能表現(xiàn)。在當前全球制造面臨智能化升級����,我國以超高精度光刻機、先進飛機船舶為代表的諸多核心裝備普遍存在“卡脖子”現(xiàn)象的背景下��,召集相關領域同行專家����,為我國高端精密裝備制造精度測量技術發(fā)展把脈選向、凝聚共識����,研討面向高端精密裝備制造的高精度測量發(fā)展路線,尤為迫切重要�。

一��、高端精密裝備精度測量研究現(xiàn)狀與挑戰(zhàn)

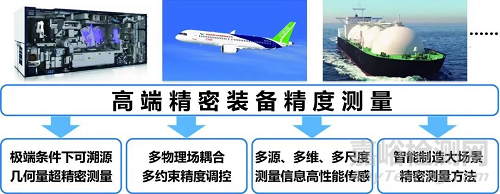

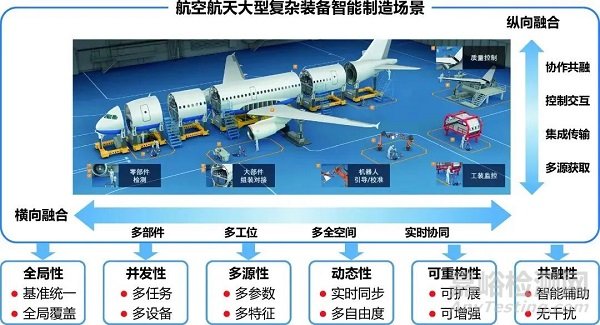

當前高端裝備制造已從傳統(tǒng)機械�、電子�、光學等單一制造領域主導,發(fā)展為創(chuàng)新聚集����、信息集成、智慧賦能的多領域綜合復雜產(chǎn)業(yè)體系�,涵蓋從芯片等核心元件到高端飛機船舶等重大裝備各個方面��。高端裝備最終能夠?qū)崿F(xiàn)的性能源于對每個環(huán)節(jié)精度的精細調(diào)控����,源于對整體狀態(tài)信息的充分獲取,源于測量理論方法及技術設備的不斷完善����。探索建立面向復雜裝備制造的測量理論、方法與技術��,支撐多環(huán)節(jié)��、多層次��、高精度的精度匹配調(diào)控已經(jīng)成為精密復雜裝備制造中的重要基礎問題,并聚焦于:極端條件下可直接溯源幾何量超精密測量��;多物理場耦合多約束精度調(diào)控����;多源、多維����、多尺度測量信息高性能傳感;智能制造大場景精密測量方法等四個重要方面(圖1)��。

圖1 高端精密裝備精度測量研究聚焦領域

1.1����、極端條件下可直接溯源幾何量超精密測量

在高端精密裝備制造領域,極端條件下的可直接溯源幾何量超精密測量����,貫穿了裝備核心零部件制造、整機集成����、在役工作、制品質(zhì)量表征和工藝提升整個過程����,是裝備自身精度和裝備線工藝質(zhì)量調(diào)控不可或缺的核心技術基礎��??伤菰茨芰⒊軠y量結(jié)果直接參考到國際計量基準�,可為極限測量精度的穩(wěn)定實現(xiàn)提供根本保證,最大限度提升裝備性能和運行品質(zhì)����,是超精密測量技術的公認發(fā)展方向。

傳統(tǒng)計量溯源體系建立在嚴格控制����、環(huán)境穩(wěn)定的實驗室條件下�,而高端精密裝備制造及運行過程伴隨高速運行��、嚴苛環(huán)境等極端條件��,對實現(xiàn)可直接溯源的幾何量超精密測量提出嚴峻挑戰(zhàn)�。如在光刻機制造領域,基于干涉原理的超精密多軸測量可將測量結(jié)果溯源至光波長基準��,對提高裝備精度性能意義重大�。下一代EUV光刻機線寬將達到1 nm��,其核心部件——雙工件臺的運動速度超過1 m/s����。為在高速運行條件下保證優(yōu)于1 nm的超高定位精度�,需要對工件臺和曝光鏡頭進行高達22軸的冗余測量。能滿足ASML光刻機測量要求的高端超精密雙頻激光干涉儀只有美國Keysight��、ZYGO等公司生產(chǎn)����,“卡脖子”問題嚴重。尤其在下一代光刻機開發(fā)中��,針對更高速��、更多軸數(shù)的納米精度測量問題��,國內(nèi)相關技術與裝備尚需從光源系統(tǒng)�、信號處理系統(tǒng)、光學元件和集成式干涉系統(tǒng)等方面展開全面深入研究��,追趕國際先進水平����。

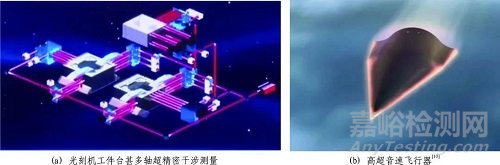

在航空航天特種裝備領域����,其高溫�、高壓、高速�、高真空等特殊使用環(huán)境也對超精密測量技術提出極高要求。如航空超高音速飛行器的新型復材的工作溫度超過1 600 ℃����,準確測量復材熱膨脹系數(shù)可為飛行器氣動外形設計和全周期壽命評估提供重要依據(jù)(圖2b);對地觀測用相機的地面裝調(diào)和在軌工作環(huán)境條件完全不同����,迫切需要適應真空、超低溫且失重環(huán)境的在線原位超精密測量技術支持等����。我國在極端條件下精密測量方面的研究總體處于起步階段�,相關測量理論、技術裝備和實驗條件仍不完備����,面對國內(nèi)相關需求的急迫性和普遍性,開展可溯源的極限測量技術攻關��,將具有重要戰(zhàn)略意義和社會效益。

圖2 可溯源的極限測量典型應用場景

1.2�、多物理場耦合多約束精度調(diào)控

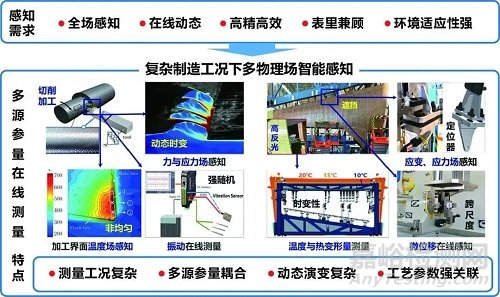

高端裝備制造與服役環(huán)境更加惡劣,性能要求更加苛刻��,智能化要求更加迫切����。復雜惡劣環(huán)境下多物理場高精度感知技術、智能在線動態(tài)監(jiān)測技術��、測量可靠性與可溯源性已成為實現(xiàn)高端重大裝備智能制造與高可靠服役的核心驅(qū)動技術和本領域前沿熱點�、難點問題�。

國內(nèi)外學者在多物理場智能感知方面的研究,聚焦于智能制造過程中的多物理場在位測量與重構(gòu)方法�、多物理場動態(tài)監(jiān)測與預測方法、典型構(gòu)件制造工藝參數(shù)調(diào)控方法等方向����。在工業(yè)應用層面,波音�、空客等航空公司已應用數(shù)字孿生技術初步實現(xiàn)了零構(gòu)件制造中全局力位狀態(tài)監(jiān)測����,但當前仍處于系統(tǒng)工程技術探索與優(yōu)化階段��。我國在裝備構(gòu)件制造及服役過程中的多物理場感知領域亦開展了較深入研究����,如在飛機機翼��、發(fā)動機壓縮盤等薄壁件制造中位移/應變/溫度場動態(tài)監(jiān)測與重構(gòu)����、復材構(gòu)件加工中多物理場多參量監(jiān)測、裝備服役過程溫度場�、磁場全場感知與動態(tài)重構(gòu)等方面,已形成了系列靜/動態(tài)多物理場全場在線感知與重構(gòu)方法�,但尚未形成完備的理論與技術體系。面向高端裝備制造及服役工況高溫�、強磁場、狹小空間等極端復雜化的發(fā)展新趨勢��,多參量測量及精度溯源����、多物理量強耦合動態(tài)演變機制�、多物理場全場狀態(tài)與邊界約束映射關系��、工藝參數(shù)實時調(diào)控����,以及航空高端裝備制造及服役維護性能的高性能動態(tài)測量等方面的研究需求將更加迫切����,未來需要重點關注復雜物理場耦合原位高精測試、智能制造中的多物理量測量與解耦等相關原理與技術(圖3)����。

圖3 復雜制造工況下多物理場智能感知測量需求

1.3��、多源����、多維、多尺度測量信息高性能傳感

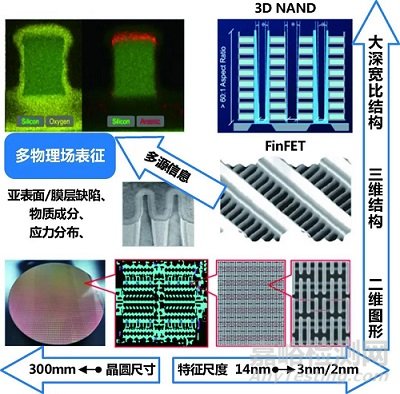

半導體芯片產(chǎn)業(yè)是國民經(jīng)濟的關鍵基礎��,芯片制造已經(jīng)上升為國家最緊急和最重要的戰(zhàn)略任務之一����。半導體芯片的制造是一項極其復雜的系統(tǒng)性工程,其制造質(zhì)量高度依賴于高精度檢測技術及設備的支持,檢測技術呈現(xiàn)出多源����、多維、多尺度����、高性能感測等突出特點,研發(fā)難度大�、綜合要求高,相關高端儀器裝備已成為我國重點“卡脖子”問題�。

在半導體芯片制造領域,臺積電和三星已實現(xiàn)了5 nm制程大規(guī)模量產(chǎn)并正在開展3 nm制程試產(chǎn)����,而國內(nèi)目前14 nm以下制程尚未量產(chǎn)。同時����,半導體芯片制程已經(jīng)從二維向三維發(fā)展,現(xiàn)有技術難以對具有高深寬比納米結(jié)構(gòu)的三維芯片進行準確測量�,新型測量方法和相關設備的技術革新迫在眉睫。從半導體芯片的發(fā)展趨勢看�,未來在工藝制程中,測量精度必然要求達到亞納米量級�。由于界面效應和尺度效應的影響�,在加工過程中材料除了發(fā)生幾何尺寸變化�,還時常伴隨著理化屬性變化�,使得在高功率、高頻以及高速運行狀態(tài)下�,芯片熱態(tài)參數(shù)的獲取成為技術挑戰(zhàn)。半導體芯片測量技術及裝備除了要求具備傳統(tǒng)幾何量測量能力�,還需要具備熱、磁��、電等多物理場表征能力��,亟需開展微觀尺度下超越散粒噪聲極限的多維/多物理場芯片原位測試技術及儀器研究��,形成具有自主知識產(chǎn)權(quán)的半導體芯片核心測量方法和技術�,解決三維半導體芯片中納米結(jié)構(gòu)多維多尺度測量難題(圖4),推動新一代半導體芯片制造技術的發(fā)展����,為我國在芯片領域?qū)崿F(xiàn)“并跑”甚至“領跑”提供支持。

圖4 半導體芯片制造過程多源�、多維、多尺度測量信息高性能傳感需求

1.4�、智能制造大場景精密測量方法

航空航天大型復雜裝備的超高性能必須依靠精確外形控制來實現(xiàn),外形尺寸信息是控制制造過程�、保證制造質(zhì)量��、提升產(chǎn)品性能的關鍵條件����。目前�,以激光跟蹤儀為代表的球坐標單站測量儀器仍是該領域主流測量設備。以大飛機機身制造為例��,通過一臺或多臺跟蹤儀對大部件關鍵控制點坐標進行精準測量����,為姿態(tài)分析、工裝協(xié)同定位提供基礎數(shù)據(jù)和決策依據(jù)��,已成為機身數(shù)字化對接��、總裝等核心環(huán)節(jié)的標準工藝要求�。

作為數(shù)字化制造的發(fā)展進階,智能制造將進一步由針對少量工藝控制點的坐標測量定位拓展為對人員�、設備、物料�、環(huán)境等多元實體外形、位姿及相互關系的全面�、全程測量感知,測量需求表現(xiàn)出全局�、并發(fā)��、多源��、動態(tài)����、可重構(gòu)�、共融等全新特點��。大規(guī)模��、多層次�、實時持續(xù)的物理空間數(shù)據(jù)獲取,特別是高精度空間幾何量獲取是實現(xiàn)復雜裝備智能制造的前提和國內(nèi)外相關研究的關注重點�。雖然新型跟蹤儀、激光雷達等通過絕對測距技術創(chuàng)新部分克服了傳統(tǒng)跟蹤儀遮擋導致斷光的問題��,提升了測量效率�,但單站球坐標測量模式原理上只能實現(xiàn)單點空間坐標順序測量,視角受限��、功能單一��,無法滿足智能制造現(xiàn)場多目標�、多自由度��、快節(jié)拍的自動化測量需求����。以室內(nèi)GPS�、激光跟蹤干涉儀為代表的多站整體測量設備采用空間角度、長度交會約束原理實現(xiàn)大尺度空間坐標測量��,具有時間和空間基準統(tǒng)一的突出優(yōu)勢�,但系統(tǒng)組成較為復雜,誤差因素多����,精度控制難度大,簡化結(jié)構(gòu)�、控制成本、提升動態(tài)測量性能是其未來面臨的技術挑戰(zhàn)����。目前,上述高端儀器大部分處于歐����、美、日少數(shù)廠商壟斷生產(chǎn)狀態(tài)��,針對“工業(yè)4.0”等智能制造場景的預研布局也已啟動。國內(nèi)高校及研究機構(gòu)雖已開展相關儀器研制��,還需緊密把握全球智能制造升級機遇��,面向下一代智能制造大場景新需求新特點����,持續(xù)探索精密測量新體制、新方法��、新技術����,實現(xiàn)原理����、技術、器件�、裝備系統(tǒng)性突破(圖5),為我國制造業(yè)升級轉(zhuǎn)型提供強有力的測量感知技術支撐�。

圖5 智能制造大場景精密測量需求

二、高端精密裝備精度測量未來發(fā)展趨勢預測

2.1��、極端條件下可直接溯源幾何量超精密測量發(fā)展趨勢

(1) 幾何量超精密測量精度極限即將進入皮米尺度�。當前主流光刻機中平面反射鏡面型測量精度優(yōu)于1 nm�,下一代面型檢測重復精度將達到10 pm��,光刻機集成和長期在役工作中超精密運動部件的測量精度正從1 nm量級突破至0.1 nm量級����;硅片光刻過程特征線寬測量精度也已進入原子尺度;空間引力波探測裝備中鏡片面型檢測精度達到0.1 nm����,相對位移測量精度達10 pm。面向高端裝備核心零部件制造的皮米級超精密測量已成為下一階段發(fā)展必然要求和重點攻關方向��。

(2) 從靜態(tài)/準靜態(tài)測量向高速高效動態(tài)測量發(fā)展��。超精密機床����、光刻機等加工裝備中,超精密運動目標的速度從0.1 m/s量級逐步提升到3 m/s以上��;引力波探測中超精密位移測量對象�,也將從地面的靜止目標轉(zhuǎn)變?yōu)? m/s的準靜態(tài)目標�。隨著上述動態(tài)測量技術和儀器的發(fā)展,相應的儀器計量校準裝置也需從目前的完全靜態(tài)計量測試升級到高速率動態(tài)計量測試。

(3) 從一維單參量離線測量轉(zhuǎn)向多維復雜參量在線��、在役測量����。光刻機、超精密數(shù)控機床等先進裝備多參量耦合�、多軸運動加工的工作特性對傳統(tǒng)機床基于單維多步測量的定期校準方式提出巨大挑戰(zhàn),迫切需要嵌入可直接溯源的7~22軸精密儀器進行在線在役測量�。航空發(fā)動機葉片測量中,傳統(tǒng)離線條件下測量低速轉(zhuǎn)動葉片形狀精度已無法滿足研制需求��,實際高速轉(zhuǎn)動工作狀態(tài)下對葉片形狀進行在線在役的超精密測量成為亟待解決的問題�。

(4) 從傳統(tǒng)物理量/場精密測試到基于量子傳感的超精密測試。先進制造技術與裝備在制造過程中需要開展位置�、姿態(tài)����、壓力等多維力學量的超精密感知����,磁�、溫、電等多物理場的精確測量�,即高性能高質(zhì)量信息傳感能力����。未來亟需突破超高精度、超高分辨?zhèn)鞲信c溯源等關鍵技術�,不僅需要通過技術和工藝創(chuàng)新�,實現(xiàn)傳統(tǒng)傳感技術的微型化、精密化和智能化����,更要開展基于量子信息調(diào)控的多場解耦方法與信息解算關鍵技術研究��,研制核心傳感器件與測試儀器����,實現(xiàn)傳感技術的跨越式發(fā)展。

2.2����、多物理場耦合測量與精度調(diào)控發(fā)展趨勢

(1) 面向重大裝備的復雜物理場耦合原位高精度測試。重大裝備制造����、服役過程伴隨高溫�、高壓����、高轉(zhuǎn)速、高沖擊等復雜物理場強耦合作用��,常規(guī)方法“測不了”“測不準”“難存活”����。聚焦極端環(huán)境下感知機理與信號傳輸、多場環(huán)境因子耦合作用機制與抑制����、多場耦合環(huán)境標定與量值溯源等科學問題����,重點研究復雜物理場強耦合環(huán)境下傳感測試新方法��、環(huán)境因子作用模型及抑制/衰減方法�、封裝防護、可溯源測試與標校方法等��,發(fā)展面向精密復雜測量體系的人工智能技術,通過智慧賦能解決復雜物理場耦合環(huán)境下超/跨量程�、大動態(tài)范圍、高精度測試難題�,為原位高精測試開辟新思路。

(2) 面向高端裝備制造的多物理量測量與解耦��。高端裝備關鍵部件制造過程待測參量呈多元����、高動態(tài)、強耦合����、表里兼顧等發(fā)展新趨勢,傳統(tǒng)測量方法難以滿足�。聚焦多物理場敏感機制與一體化傳感解耦、多物理場全場狀態(tài)與邊界約束間映射����、復雜多因素強耦合測量精度調(diào)控等科學問題,強調(diào)多源數(shù)據(jù)的有效集成�,重點研究高端裝備多參數(shù)測量多敏感功能柔性傳感器、復雜環(huán)境下多物理場全場狀態(tài)信息智能感知與估算��、多參量關聯(lián)演變下的工藝參數(shù)調(diào)控等�,為保障高端裝備制造性能提供理論支撐與技術基礎��。

(3) 微納尺度形態(tài)性能多參數(shù)測量��。微納制造過程中材料形態(tài)�、性能參數(shù)變化過程相互關聯(lián)耦合�,多參數(shù)同時觀測是準確揭示制造過程內(nèi)在規(guī)律機理的前提條件。聚焦高空間分辨力激光共焦顯微成像�、近場光學顯微成像和原子力顯微成像等原理,重點研究上述顯微成像技術與散射光譜�、LIBS光譜和質(zhì)譜的高效、高分辨率聯(lián)合測量方法����,研究新型光譜/質(zhì)譜信息高靈敏度探測機理與方法,實現(xiàn)微納米制造中微納尺度下力學�、熱學、光學等性能的多參數(shù)高分辨����、高靈敏、高準確探測�。

2.3、多源����、多維、多尺度測量信息高性能傳感發(fā)展趨勢

(1) 納米/亞納米量級高分辨率檢測�。隨著半導體工藝結(jié)點的不斷縮小,高分辨率檢測技術面臨空前挑戰(zhàn)����。比如:EUV掩模版檢測分辨率需要達到原子級,等效檢測分辨率達到10 nm以下��。目前僅有德國Zeiss和日本LaserTech有商業(yè)化產(chǎn)品����,我國在這方面尚無技術儲備;前道晶圓檢測方面����,世界范圍內(nèi)10 nm以下節(jié)點的CD和缺陷在線檢測技術仍未成熟。

(2) 三維復雜微納結(jié)構(gòu)精確檢測�。芯片制程正在從二維向三維發(fā)展。具有三維結(jié)構(gòu)FinFET已經(jīng)成為14 nm以下乃至5 nm工藝節(jié)點的主要結(jié)構(gòu)����,存儲芯片也向具有大深寬比(>80∶1)三維垂直結(jié)構(gòu)的3D NAND發(fā)展,工藝難度隨層數(shù)呈指數(shù)上升�,必須對芯片三維結(jié)構(gòu)進行精確測量,才能指導工藝優(yōu)化并保證芯片功能��。但現(xiàn)有檢測設備仍難以對上述結(jié)構(gòu)進行無損定量檢測,極限特征尺度下的大深寬比芯片結(jié)構(gòu)檢測已經(jīng)上升為世界性難題����。

(3) 滿足量產(chǎn)速度的高性能在線檢測。量產(chǎn)速度決定生產(chǎn)成本�。根據(jù)英特爾發(fā)布的需求數(shù)據(jù),更大晶圓尺寸和更小工藝結(jié)點已成發(fā)展趨勢�,裸晶圓的量產(chǎn)速度需達到2~3分鐘/片,這對檢測設備的速度提出了更高的要求��,極大地增加了研制難度�。目前滿足量產(chǎn)速度的在線檢測方法在全球范圍內(nèi)仍處于研究探索階段,高性能在線檢測技術與設備將在半導體產(chǎn)業(yè)發(fā)揮至關重要的作用��。

2.4�、智能制造大場景精密測量的現(xiàn)狀與發(fā)展趨勢

(1) 新型智能制造綜合測量系統(tǒng)構(gòu)建理論。面向智能制造過程超高精度��、高動態(tài)�、多模態(tài)、多尺度��、多維度測量需求的全局信息測量感知是當前研究重點和難點��。需要從底層理念創(chuàng)新入手��,探索覆蓋復雜智能制造大場景需求的綜合測量新理論,解決統(tǒng)一空間��、時間基準構(gòu)建��,多物理場耦合約束條件下的精度調(diào)控��,面向生產(chǎn)場景的測量系統(tǒng)設計重構(gòu)等基礎原理問題����,突破具備多目標絕對測距能力的新型可溯源光學定位�、制造場景多模型精度分析及優(yōu)化設計、制造環(huán)境因素實時監(jiān)測與修正等關鍵技術����,最終構(gòu)建可服務智能制造大場景、全流程的多維�、多層次、多任務可溯源高精度綜合測量體系�。

(2) 廣域全局空間、時間基準統(tǒng)一測試方法�。基于“測量場”概念構(gòu)建全域整體測量系統(tǒng)可實現(xiàn)大場景空間基準統(tǒng)一��,具有多任務����、高精度����、可擴展等獨特優(yōu)勢��,進一步完善多體��、多自由度動態(tài)測量能力是相關技術能否融入智能制造的關鍵和重點����。需要突破現(xiàn)有靜態(tài)測量理論框架,探索融合時間—空間信息的高精度����、可溯源動態(tài)測量新原理方法,研究整體網(wǎng)絡精確時統(tǒng)��、多觀測量高速同步獲取��、時間—運動—空間信息聯(lián)合建模表達及精度控制�、溯源與補償?shù)认盗嘘P鍵技術,有效提升測量網(wǎng)絡動態(tài)測量能力�。

(3) 物理信息融合測量新原理。通過測量完成物理狀態(tài)到信息數(shù)據(jù)的高質(zhì)量轉(zhuǎn)換,是建立物理信息融合����,實現(xiàn)智能生產(chǎn)和精準服務的基礎前提。還可預見��,在全新物理信息融合環(huán)境下����,高性能算力大為豐富��、多元要素交互更為廣泛��、大數(shù)據(jù)記錄更加完備�,將為機械測試學科發(fā)展更高性能的新型感知測量理論提供前所未有的基礎條件。面向未來物理信息融合制造環(huán)境的測量新原理將改變以往從“物理”到“信息”的單向傳感模式��,引入有限元分析模型����、人工智能、大數(shù)據(jù)挖掘等先進信息手段與AR�、VR新型交互模式,和現(xiàn)有物理傳感方法形成映射聯(lián)動����,實現(xiàn)多源時空信息處理與物理實測手段相互補充��,構(gòu)建面向“人—機—環(huán)”共融的測量新模式,為進一步突破現(xiàn)有測量方法物理分辨率�,拓展機械測試學科研究領域提供新的基礎手段。

三����、未來5~10年高端精密裝備精度測量發(fā)展目標及若干建議

針對以超精密光刻機、高端飛機艦船為代表的復雜戰(zhàn)略性裝備制造的“卡脖子”測量難題以及未來發(fā)展戰(zhàn)略����,通過頂層設計��、集中力量�、先期布局和協(xié)同攻關,在未來5~10年時間應實現(xiàn)以下突破:

(1) 微納特征結(jié)構(gòu)(深)亞納米級在位/動態(tài)測量方法及微環(huán)境誤差傳遞與微環(huán)境超精密調(diào)控基礎理論��,多維高速高動態(tài)超精密測量方法與動態(tài)計量校準基礎理論,量子精密測量與溯源方法�;

(2) 面向高端制造的微區(qū)形態(tài)性能多物理場多參數(shù)耦合機理�、不確定度評估與量值溯源�,光子—聲子/自旋量子調(diào)控及其高精度傳感與測量方法����,以及傳感器件與測試儀器;

(3) 面向半導體制造的電磁波與物質(zhì)相互作用的納米量測新機理�,泛薄膜體系跨尺度光學精密測量新原理����,接觸—非接觸復合測量新模式����,以及測量裝備的校準與可溯源問題;

(4) 面向智能制造的新型可溯源光學定位原理方法��,融合慣性��、時間信息的高性能全局測量網(wǎng)絡動態(tài)測量方法��,現(xiàn)場環(huán)境因素實時監(jiān)測與修正方法,以及物理—信息融合測量新原理與方法�。

建議著重圍繞以下4個領域,通過關鍵技術攻關、前沿探索及多學科交叉深入開展原創(chuàng)性研究��。

(1) 面向高端精密裝備的核心零部件加工�、集成及服役中的精密測量基礎理論與復雜物理場耦合原位高精測試理論;

(2) 面向高端制造與微納精密制造的多物理量�、多參數(shù)的形性測量基礎理論;

(3) 面向半導體制造的測量新原理,特別是超光學衍射分辨極限�、高性能非破壞��、智能質(zhì)量檢測等方面的測量基礎理論�;

(4) 面向智能制造的測量基礎理論,特別是綜合測量系統(tǒng)構(gòu)建方法����,現(xiàn)場廣域全局空間����、時間基準統(tǒng)一測試新方法����,物理信息融合測量新原理等����。

四、結(jié)語

在當前國際形勢深刻復雜變化的時代背景下�,發(fā)展自主可控的高端精密裝備精度測量技術及儀器,滿足我國以超高精度光刻機��、先進飛機船舶為代表的諸多核心裝備制造急需�,為中國制造在智能化升級中提供強有力支持�,是歷史賦予的重要使命。精密測量技術研究必須堅決貫徹“四個面向”的科研思想�,深入高端裝備一線����,持續(xù)跟蹤、預判高端精密裝備精度測量基礎理論最新動向�,抽取真科學問題�,深度解決挑戰(zhàn)性問題;必須快速推進基礎研究�、技術突破及成果轉(zhuǎn)化,與國家重點領域發(fā)展規(guī)劃無縫銜接�,實現(xiàn)對國家重大產(chǎn)業(yè)亟需的快速響應����。同時����,建議今后對高端精密裝備精度測量基礎理論持續(xù)高強度支持,推動重點突破�,設立重大項目����、重點項目群、或重大研究計劃����,資助“極端條件下可直接溯源幾何量超精密測量方法”、“多物理場耦合測量與精度調(diào)控”��、“多源����、多維����、多尺度測量信息高性能傳感”、“智能制造大場景精密測量方法”等前沿領域��,引領機械測試研究新方向,推動全國優(yōu)勢研究資源的協(xié)同攻關����,實現(xiàn)“并跑”�,甚至“領跑”�,為全面支撐我國高端裝備制造能力跨越式發(fā)展提供精密測量理論與技術保障�。