醫(yī)用球囊都是由高分子材料制成�����,最初用于醫(yī)用球囊的材料是軟質(zhì)聚氯乙烯�,聚氯乙烯的數(shù)均分子量約為3.6—9.3萬�����,聚合度大約在590—1500����。聚氯乙烯不但具有良好的化學穩(wěn)定性,較好的耐有機溶劑的性能和耐化學藥品性�,在常溫下對酸堿及鹽的作用穩(wěn)定,并且具有良好的機械性能���,力學性能和電學性能�。但是聚氯乙烯的耐光和耐熱的穩(wěn)定性較差,其軟化點為75-80℃�,玻璃化轉(zhuǎn)變溫度較高,它的熔點和分解溫度很接近�,而且材料的硬度較大,不易加工����。用聚氯乙烯做出來的球囊與現(xiàn)在的球囊相比,它具有較厚的壁���,但是耐壓性能卻很差�����。近期的研究表明���,由聚氯乙烯制成的導管,生物相容性差�,并且還發(fā)現(xiàn)單體聚氯乙烯有致癌作用。

球囊用管材的要求比導管主體或防皺保護管等其它用途的管材的要求嚴格�����。為合理選擇球囊用管材,我們先了解下球囊及球囊成形工藝的相關知識���。

PTCA 球囊特點

球囊導管分為球囊擴張導管、球囊阻塞導管以及球囊整覆導管���。

球囊擴張導管是一種頭端帶有可膨脹球囊的軟性導管�����,用于在影像引導下擴張人體內(nèi)狹窄的空腔臟器���,如血管,消化道�����,泌尿道等��。在不膨脹的情況下���,球囊導管進入靶病變部位�����,治療成功后可以回縮球囊以便撤出球囊導管到體外�。

球囊導管既可用于普通球囊血管成形術 (POBA),也可用于支架輸送及擴張����。導管通常是通過一個狹窄的導引導管(如圖5 或 6)插入股動脈中,而球囊則安放在因病變而狹窄的血管里�。因此,球囊的壁必須非常薄����,一般厚度大約為0.001英寸(25微米)。然而�,由于鈣化病變的狹窄血管很難被擴張開,因此球囊必須具備抗撕裂特性和高爆破壓力�����,標稱壓力范圍通常在6到8個標準大氣壓�����,額定爆破壓力范圍在12到20個標準大氣壓��。

當有時必須進行反復擴張時��,也應考慮球囊疲勞因素。超級順應性對于特殊病變的支持���,效果十分明顯�����。可以理解為其形態(tài)是“流動的”��。

球囊順應性的選擇��,并非球囊設計中的核心要點�,但對順應性更細化的認知,是可以幫助企業(yè)能更好的協(xié)助臨床應用��。

最后���,為防止擴張過度對血管壁造成損傷���,在標稱壓力下球囊的縱向直徑必須穩(wěn)定可靠。而且所要求的球囊還必須是低順應性(例如��,在從標稱壓力上升到額定爆破壓力的范圍內(nèi)�����,球囊的直徑增加有限的5-10%)。為了能生產(chǎn)出具有上述特點的球囊���,性能一致的高品質(zhì)球囊管材極為關鍵���。

PTCA球囊根據(jù)其順應性與否分為:順應性、非順應性和半順應性球囊�。

半順應性PTCA球囊用于支架植入前病變的預擴張;

非順應性球囊導管通常是高強度球囊�,用于擴張破鈣化病變和支架;

順應氣球是低壓力球囊�,尺寸符合血管腔大小。

PTCA球囊的材質(zhì)也是多種多樣����,例如TPU、PA����、PE、POC和PET���。

POC因其良好的拉伸強度和可壓縮性而被用作球囊材料�����,使球囊在過程中迅速膨脹和放氣����。

PE是一種輕質(zhì)、多用途的熱塑性聚合物��。

PET是一種聚酯���,用于生產(chǎn)高壓氣球

PA無疑是市場用量最大球囊。這主要是PA優(yōu)點����,因為PA更柔軟,更容易折疊���,更容易收回導管或?qū)Ч芮?����。與PET相比�,PA高壓球囊在給定的爆裂壓力下需要更厚的壁��,這意味著PA球囊在插入體內(nèi)和穿過病變時的外形將比類似的PET球囊更大。PE球囊的使用量越來越大�,因為它能按體積膨脹,而不是按壓力膨脹����。這些球囊能夠拉伸100%到800%,通常被用于完全封閉解剖結(jié)構中��。

TPU由于其優(yōu)異的抗拉強度����、血液相容性和生物相容性,被認為是最理想的球囊材料�。

其他材料,如硅膠���,具有適當?shù)哪Σ料禂?shù)�,壓力等級和徑向力���,最大限度地減少插入時血管損傷�����,也有其特定的使用場景�。

球囊質(zhì)量問題

在球囊生產(chǎn)中經(jīng)常會遇到的質(zhì)量問題包括有凝膠點、白點����、雜質(zhì)、曳痕���、拉鏈線���、翹曲和目視缺陷。質(zhì)量是至關重要的���。這些問題會導致如低壓爆裂�����、疲勞或尺寸錯誤等故障。進而會危及病人的安全�,延長治療時間,而這些都是臨床醫(yī)生要首先考慮的�。

凝膠點通常是由于管件有雜質(zhì)或擠出系統(tǒng)內(nèi)的剪應力導致高分子鏈斷裂造成的。前者可通過在擠出系統(tǒng)內(nèi)進行適當?shù)倪^濾來解決��。后者卻是擠出機設計的一個功能。為減少顆粒融化到管材中���,直角或極端過渡都會引起剪切力��,從而破壞高分子鏈�����。高分子鏈一旦斷裂�����,所得到的材料就具有不同的物理性質(zhì)�����,事實上構成了雜質(zhì)���。雜質(zhì)可能會出現(xiàn)在球囊壁上,并且更易造成在較低壓力下出現(xiàn)爆裂或早期疲勞現(xiàn)象���。使用一個較大內(nèi)徑(1英寸)的擠出機制造球囊所需的內(nèi)徑較小的小管材(通常外徑為0.15英寸或更?�。r�,可能也會出現(xiàn)這種情況。

管材中有濕氣或成形過程中材料拉伸過度都會導致白點���。在球囊成形過程中的高溫可能會使管件中的濕氣蒸發(fā)�����,導致球囊壁中出現(xiàn)空隙�。材料過度拉伸�,即超過最佳拉伸比率時,會導致外觀類似空隙的微裂紋���。與凝膠點類似����,白點也會導致爆破壓力下降�����,并出現(xiàn)早期疲勞���。管材中的濕氣可通過在擠壓之前烘干顆粒以及將管材貯存在潔凈、干燥且黑暗的環(huán)境中來防止���。在成形過程中���,過度拉伸可通過仔細控制管子的內(nèi)外徑和同心度����,將其保持在拉伸比率內(nèi)來預防��。

爆破壓力取決于球囊材料和圓周應力�,其與壁厚和球囊直徑呈函數(shù)關系。壁厚增加會提高爆破壓力���,同時球囊直徑加大使得圓周應力增加�,這就導致爆破壓力下降��。囊壁上的缺陷�����,如凝膠點和白點會使材料出現(xiàn)薄弱點���,并且導致爆破壓力下降�。

球囊擴張導管應按照YY 0285.4-2017 《血管內(nèi)導管一次性使用無菌導管第4部分:球囊擴張導管》的要求在產(chǎn)品技術要求中制定額定爆破壓指標����,如“球囊爆破時的壓力應不小于標稱的額定爆破壓力”��。

由于球囊破壞模式影響產(chǎn)品的安全性��,需在性能研究資料中同時對額定爆破壓和破壞模式進行研究�����,觀察和評估球囊破壞模式��,應為軸向破壞模式�����,若產(chǎn)生其他破壞模式應充分評估對產(chǎn)品安全性的影響����。

如果管件形成時沿著擠出模具頭震顫的話��,就會產(chǎn)生拉鏈線����。如果管材和模具頭之間的接合不穩(wěn)定的話,將會產(chǎn)生一系列的凹陷����。這些凹陷擴大之后會在成形球囊上形成一系列目視缺陷,稱作拉鏈線�����。

雜質(zhì)是指嵌入的異質(zhì)材料�。雜質(zhì)會導致球囊壁上出現(xiàn)薄弱點,并可產(chǎn)生視覺缺陷���。

球囊成形工藝

球囊的成型過程復雜���,期間伴隨著溫度、拉伸速度����、吹脹壓力等多個工藝參數(shù)的變化,數(shù)值模擬有一定難度�����。目前���,國內(nèi)外有關球囊成型的數(shù)值模擬研究報道較少��。

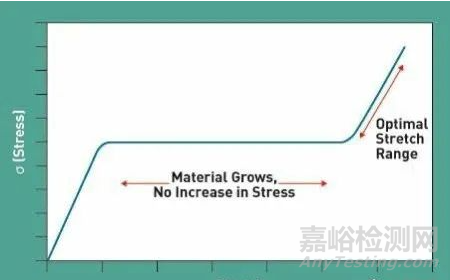

圖1. 在拉伸吹塑工藝中�,高分子材料的拉伸情況如圖所示

球囊成形是通過一種稱之為拉伸吹塑成型的生產(chǎn)工藝來完成的,其中高分子材料的球囊管材在壓力和高溫下��,沿縱向�、徑向兩軸拉伸成型。所使用的溫度和壓力因球囊的材料和直徑而異����。例如,尼龍12球囊在170到200F之間成形���,一個3mm直徑的尼龍12球囊可能要在 35 bar下才能成形�����,而一個 10mm 直徑的球囊要在 15 bar下方可成形���。其目的是通過機械手段拉伸高分子鏈,使球囊具有最大的強度����,即使增加壓力球囊直徑也不會進一步擴張。這樣所生產(chǎn)的球囊的直徑才可穩(wěn)定和一致�����。圖1. 在拉伸吹塑工藝中,高分子材料的拉伸情況如圖所示��。

圖 2. 當高分子材料受到吹塑拉伸時�����,其應變?nèi)员3窒鄬Ψ€(wěn)定

管材中高分子鏈的排列是隨機的�����。在吹塑過程中�,高分子鏈的拉伸情況如圖1所示���。在拉伸過程中���,應力將會相對穩(wěn)定不變,如圖2所示���。一旦聚合物鏈被拉伸到最大限度���,應力將急劇增加��。此時���,該材料的強度也達到最大,即使增加壓力球囊直徑也不會進一步擴張���。通常情況下�,每種球囊材料有一個特定的預期拉伸比率 (例如���,尼龍12的拉伸比率大約為:徑向6���,軸向4.7)。

在球囊成形工藝中���,預拉伸的胚料放置在模具內(nèi)����。預拉伸的胚料是球囊管材的一部分�����,其兩端均在可控的預拉伸過程中進行了頸縮處理,預拉伸過程可以達到以下三個目的:

1�、控制球囊在管材上的成形部位;

2��、改善球囊圓錐部分的成形�����;

3�����、生產(chǎn)小導管所需的頸部外徑(OD)�����;

在球囊拉伸過程中�����,在通過周圍加熱器供熱的可控高溫條件下����,內(nèi)部用清潔����、干燥的氮氣加壓�,預拉伸的坯料內(nèi)部用清潔��、干燥的氮氣加壓并被拉伸�。這一過程可以促進球囊的成形。值得注意的是���,溫度如果低于熔點(例如��,尼龍12 Grilamid的熔點為352F)�,將會導致材料具有流動性�����,并使高分子鏈隨機分布��。通常溫度應控制在管材材料的玻璃轉(zhuǎn)化溫度范圍之內(nèi)��。為了使球囊圓錐更薄��、頸壁厚度更小����,球囊主體部分成形后要在較低壓力下進行二次拉伸——通常是成形壓力的1/3甚至更低�。最后���,成形后的球囊在一個夾套 (surrounding jacket) 中用冷卻循環(huán)水冷卻��,同時保持較高的內(nèi)部壓力來固定球囊尺寸�。

球囊制備成型的基本過程

Pebax7233粒子首先經(jīng)過除塵���,去除混雜的塵?��;虍愘|(zhì)。之后置于鼓風干燥箱中���,在90 °C 烘20小時以除去可能含有的水分。烘干后的粒料其含水率≤0.02���。

粒料通過料斗進入料筒����,在螺桿旋轉(zhuǎn)作用下�����,通過料筒內(nèi)壁和螺桿表面摩擦剪切作用向前輸送到加料段,在此松散固體向前輸送同時被壓實�;

在壓縮段,螺槽深度變淺�����,進一步壓實����,同時在料筒外加熱和螺桿與料筒內(nèi)壁摩擦剪切的共同作用下,料溫不斷升高�����,粒料開始溶融�,壓縮段結(jié)束;

均化段使物料均勻����,定溫����、定量、定壓擠出溶體�,在機頭成型���,并經(jīng)過水冷凝固���,最終得到Pebax管材���。

經(jīng)擠出得到的Pebax管材,加熱到120°C 轉(zhuǎn)變?yōu)檐浕癄顟B(tài)���,沿著軸向釆用120mm/s 拉伸速度�����,左右兩端拉伸距離130mm左右,加熱時間15s形成薄壁管材�����。

將拉伸后的薄壁管材置于對幵模中��, 閉模后立即在型坯內(nèi)通入壓縮空氣36Bar, 定型溫度110 °C �����,使塑料型坯吹脹而緊貼在模具內(nèi)壁上����。

Pebax管材在壓力和高溫作用下����,沿縱向與徑向兩軸吹塑成型。經(jīng)冷卻脫模�����,最終可得到Pebax球囊���。

管材成型工藝

醫(yī)用球囊導管的基本要求:

1-具有可使其在高壓釜中用射線或其他方法消毒的熱穩(wěn)定性。

2-具有抗氧化和耐腐蝕的化學穩(wěn)定性�����,以及與體液接觸不發(fā)生變化的化學惰性�。

3-具有組織適應性和血液適應性���,具有抗血栓性�,不會發(fā)生凝血。

4-不會致癌和導致過敏反應�����。

5-具有優(yōu)良的力學性能和功能性,并且能夠長期植入體內(nèi)而不會喪失拉伸強度和彈性模量等物理力學性能����。

6-具有優(yōu)良的可加工性�。

圖 3. 常規(guī)的擠出加工

許多文章都對擠出工藝做過詳細介紹�,但這里仍有必要概述一下。顆粒經(jīng)過除塵���、干燥后����,放入擠壓機料斗中�����,如圖3所示。從那里�����,顆粒經(jīng)送料口落入滾筒中。一根旋轉(zhuǎn)螺桿利用機械摩擦熱和加熱器提供的熱量生成高粘度熔融的高分子材料�����。螺桿沿著滾筒輸送材料并穿過擠出模具頭�����。擠出后的管材接觸到空氣并進入一個水浴槽中�����,接著冷卻��、凝固��。管件的尺寸取決于模具頭和擠出物上拉力造成的牽伸�。

必須小心準備擠出用顆粒,這一點怎么強調(diào)也不過分����。任意一點灰塵或異質(zhì)材料都會在管材擠出時嵌入管材中�。用于產(chǎn)生顆粒的注塑成型方法常會產(chǎn)生靜電�����、吸附灰塵���,這使問題更加復雜。為了解決這個問題���,顆粒通常用一個很平常的系統(tǒng)—除塵器來除塵。除塵器通過一個空氣凈化和防靜電措施相結(jié)合的辦法起作用���,既除去了灰塵又降低了其吸附灰塵的特性�。

螺桿滾筒系統(tǒng)是擠出系統(tǒng)中最為重要的一個方面��。它不僅負責生成熔融高分子材料并將其運送到擠出模具��,還必須使高分子材料保持同質(zhì)狀態(tài)���。任何偏差都會導致產(chǎn)品質(zhì)量低劣以及材料特性發(fā)生變化。如上所述�,剪切力會打破聚合物鏈。流動不良的區(qū)域和漩渦會使得材料聚集在一起,這將導致材料過熱并燃燒�����。

有關顆粒的另一個問題是去除濕氣并保持材料干燥�。通常情況下����,生產(chǎn)球囊所用的高分子材料具備吸濕性���,很容易從周圍空氣中吸收水分���。因此,保持顆粒干燥并將其儲存在密封��、干燥的容器中就很重要���。通常顆粒在進入料斗之前都經(jīng)過重新烘干。重新烘干顆粒對于防止球囊管件中存在濕氣并產(chǎn)生“白點”而言特別重要�。烘干機選擇范圍較廣,從簡單的烘箱到帶有對流加熱功能的復雜溫控系統(tǒng)皆可�����。

管子從定徑冷卻裝置出來時,并沒有完全冷卻到室溫���,如果不繼續(xù)冷卻,在其壁厚徑向方向上存在的溫度梯度會使原來變硬的表層因溫度上升而變軟���,引起變形����。另一方面���,管子還要承受牽引�、切割����、卷繞等裝置的應力�,因此,必須排除余熱���,將管子冷卻至室溫��。冷卻方法有水浴法和噴淋法���。水浴式冷卻水槽的水位應將管材完全浸沒�����,槽中隔有若干檔,冷卻水進水口設置在最后一檔����,使水流方向與管材擠出方向相反,以形成冷卻溫度梯度�,管材的冷卻比較緩和,內(nèi)應力比較小�����。冷卻水槽與定型冷卻裝置的距離不應超過冷卻總長度的十分之一��,否則容易導致管材外壁與冷卻水的溫度加大�。水浴法雖然方法簡單���,但冷卻水槽因上下層水溫不同�����,造成管材冷卻不均而發(fā)生彎曲�����。再加上管材受浮力的作用���,容易發(fā)生變形,尤其不適合大口徑管材的冷卻���。

保持管材內(nèi)外徑及同心度一致也很重要�。如上所述����,高分子材料將會獲得能夠達到理想球囊特性的最佳拉伸。如果直徑偏小且拉伸過大�,球囊在成形過程中有可能爆裂或者形成“白點”。如果直徑偏大�����,則得到的球囊不會完全成形����,并且在受壓條件下還會有增大的空間。如果球囊在受壓條件下增大�,就可能出現(xiàn)如管壁伸展過度或者難以通過導引鞘 取出球囊導管的問題。高端擠出系統(tǒng)通常具有電腦操控的監(jiān)測器���,用以監(jiān)測管材直徑�����,以及控制這些關鍵尺寸的反饋機制。

在擠出過程中���,決定管材尺寸的模具頭和牽伸是一個重要的因素。不同的擠出頭和牽伸組合可以生成相同尺寸的管材�。例如,0.15英寸的模具頭可生產(chǎn)出外徑0.1英寸的管材�,這要求牽伸比為1.5。如果模具頭是0.175英寸���,那么牽伸比將是1.75�����。然而�����,牽伸會引起高分子鏈沿縱向定位�����,而縱向定位程度則取決于牽伸范圍��。換句話說�����,這種縱向定位或高分子鏈減少隨機定向會影響機械性能,例如拉伸強度和吹塑過程中球囊的拉伸程度等�。球囊生產(chǎn)中,機械性能的一致性至關重要�����。

選擇優(yōu)良的擠出機是成功完成擠出的關鍵���。如上所述����,大型擠出機會增大熱性能和機械性能下降的風險。微型擠出機(1/2英寸或者更?���。┯捎诔叽巛^小�,可降低幾乎所有材料性能下降的風險,最終可明顯提高產(chǎn)率�。微型擠出也更容易實現(xiàn)高分子鏈隨機定位,減少軸向調(diào)整��,這有利于球囊成形過程�。重復性也是成功擠出的一個關鍵因素。微型擠出機可實現(xiàn)更嚴格的公差�����,這使得各批次間的偏差較低。