裂紋可以從一些現(xiàn)有的缺陷開始��,例如���,金屬中的夾雜物�����,或者在高應(yīng)力點(diǎn)處��,例如�����,凹口�����,并在每次加載時(shí)緩慢增長�����。

它可能需要數(shù)百萬次的反復(fù)載荷 (被稱為應(yīng)力循環(huán)) 才能真正檢測到裂紋��。

隨著裂紋長度的增加�����,剩余的材料承受著越來越大的應(yīng)力��,因?yàn)榫S持載荷的面積越來越小�����。當(dāng)裂紋實(shí)際達(dá)到臨界長度時(shí)���,它會一直穿過材料�����,導(dǎo)致完全失效�����。

一個疲勞的裂縫需數(shù)年才能穿過螺栓

術(shù)語 “疲勞失效” ��,經(jīng)常用于描述由于持續(xù)載荷導(dǎo)致的零件損壞���。這種疲勞的損傷相當(dāng)于裂紋長度。

在一些關(guān)鍵應(yīng)用中�����,要求使用染料滲透劑或甚至通過x射線定期檢測螺栓裂紋���,以確保不存在可檢測裂紋�����。(裂紋可能存在于微觀尺度上���,即低于測量技術(shù)的檢測閾值���。)

螺栓是一種典型的多缺口零件,其疲勞性能將明顯地受到螺栓的結(jié)構(gòu)���、尺寸��、材料及制造工藝等多種因素的影響�����。與同樣材料的缺口件相比,其疲勞強(qiáng)度通常明顯偏低���。

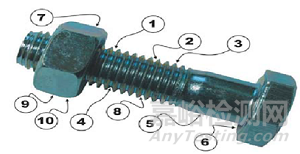

除螺紋外��,影響螺栓疲勞性能的另外薄弱部位是螺紋與桿部的過渡處及螺栓頭部和桿部的過渡圓角處�����。由于截面的突然變化���,在這些部位也存在較高的應(yīng)力集中�����。在此�����,我們列舉了影響螺栓疲勞特性的10大因素��,請大家看下圖���,以找到相應(yīng)的螺栓位置。

影響螺栓疲勞強(qiáng)度的因素

1��、螺紋表面質(zhì)量

螺紋的表面粗糙度對螺栓的疲勞壽命影響很大��。如螺紋為M6-1.0的40CrNiMo鋼制螺栓�����,其粗糙度由0.08~0.16降低到0.63~1.35時(shí)���,疲勞強(qiáng)度下降33%��;螺紋為M12-1.5的螺栓��,其表面粗糙度由0.08~0.16降低到0.16~0.32時(shí)�����,疲勞強(qiáng)度下降21%�����。

2���、螺紋滾絲工序的影響

滾壓螺紋會產(chǎn)生形變強(qiáng)化層和較高的殘余壓應(yīng)力�����,對阻止疲勞裂紋的萌生和早期擴(kuò)展起到很大的作用�����;同時(shí),也會降低牙谷的表面粗糙度�����,因而有利于螺栓疲勞強(qiáng)度的提高。但是��,如果滾壓螺紋后再進(jìn)行熱處理�����,就會使上述有利因素消失��。所以從改善螺栓疲勞性能的角度考慮��,應(yīng)在熱處理后滾壓螺紋���。但此時(shí)存在另一個問題���,即螺栓特別是高強(qiáng)度螺栓經(jīng)過熱處理后其硬度通常較高,致使?jié)L絲模具壽命降低��。此外���,如果滾絲的質(zhì)量不夠好��,在螺紋的表面或根部產(chǎn)生微裂紋或類似接觸疲勞的剝落現(xiàn)象�����,則改善螺栓疲勞性能的效果不明顯���,甚至?xí)档推谛阅堋?/span>

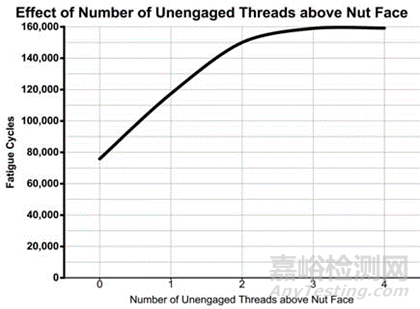

3���、螺母端面與螺紋距離遠(yuǎn)近

測試表明螺母端面距離起螺紋位置越近,就會導(dǎo)致螺栓的越早失效���。這是因?yàn)槁菟ㄆ鹇菁y的位置通常來說都是滾制最為粗糙的地方�����,存在更大的應(yīng)力集中���。螺栓副的第一扣螺紋是應(yīng)力最為集中的,讓這第一扣螺紋靠近起螺紋的位置��,會導(dǎo)致疲勞強(qiáng)度的下降��。所以��,讓螺栓副的第一扣與起螺紋的地方有個2扣以上螺距的距離�����,會消除這個隱患�����。

螺紋牙谷形狀和半徑尺寸的影響�����。

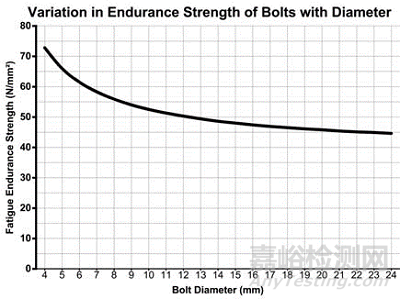

4��、螺紋牙紋形狀和尺寸

螺栓受力時(shí)�����,螺紋牙谷處就會產(chǎn)生應(yīng)力集中�����,其值在很大程度上取決于牙谷的形狀��。改變牙谷的形狀��,如螺紋的牙谷槽越平滑��,應(yīng)力集中就越小���,疲勞強(qiáng)度則越高�����。一般而言�����,平底牙谷的螺紋疲勞強(qiáng)度最低��。如以圓形牙谷代替平底牙谷���,螺栓的疲勞強(qiáng)度便可得到提高�����。螺栓的尺寸也對疲勞特性有影響���,直徑越大,其疲勞強(qiáng)度越低��;這對于螺栓螺紋也是同樣適用的�����。

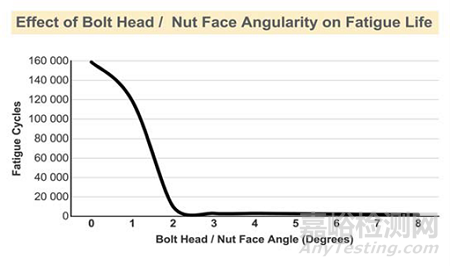

5、螺頭底部的裂紋

疲勞裂紋通常在螺紋底部開始萌生�����,可是也常常在螺頭底部開始��。在螺頭底部開始萌生的裂紋通常產(chǎn)生的原因是螺頭過渡圓弧的直徑設(shè)計(jì)不當(dāng)造成的(不當(dāng)?shù)倪^渡圓弧直徑引來的應(yīng)力集中)���,或者是螺栓被安裝在了一個傾斜的加持物上。一個很小的螺栓頭部和加持物(也可以理解為螺母端面)的夾角��,譬如:2度��,會對疲勞強(qiáng)度有著難以估計(jì)的負(fù)面影響��。這種現(xiàn)象在過去經(jīng)常發(fā)生在被加持物為焊接件上(焊接件在焊接后通常會發(fā)生應(yīng)力釋放���,結(jié)構(gòu)形狀會發(fā)生變化)�����。

6��、應(yīng)力的分布

落在螺母上的應(yīng)力分布是不均衡的�����,大量載荷其實(shí)是由頭幾扣來承載的���。所以�����,大量的螺栓副疲勞都是發(fā)生在螺母的頭一���、二扣的。所以我們可以看到�����,使得應(yīng)力平均分布在螺栓副結(jié)合的那幾扣的改進(jìn)�����,都會提高疲勞強(qiáng)度的�����。

7、鋼材冶金缺陷

有些螺栓是在冷鐓或冷拔后不再進(jìn)行切削加工�����,于是原材料的表面缺陷也就一直保留在成品零件的表面上���。

螺栓表面的嚴(yán)重脫碳層是其上的一個薄弱區(qū)域,在冷鐓后的滾絲過程中���,由于鋼材表面的變形量大��,會把脫碳層大部分?jǐn)D壓到螺紋的頂部區(qū)域中���。這種脫碳層的強(qiáng)度、硬度均很低��,故極易發(fā)生磨損和脫扣(絲扣被剪壞)失效��,并且極易成為疲勞裂紋源���,造成早期疲勞失效���。

8��、改善螺栓副螺紋扣應(yīng)力分布

對于改善螺栓副螺紋扣之間的應(yīng)力分布��,以來提高疲勞壽命�����;調(diào)查表明���,也可以通過改變螺母的形貌來實(shí)現(xiàn)。在螺母與加持物接觸的端面上���,制造一個凹槽��,可以提高25%的疲勞壽命�����。這種改進(jìn)尤其適合于大尺寸螺栓���。當(dāng)然,還有其它方式來使得螺栓螺母結(jié)合的應(yīng)力分布得以更加平均��,譬如:將螺母的材質(zhì)改為其它材質(zhì)的�����,使得其彈性模量和螺栓的不同;再譬如:將螺栓和螺母的螺紋制作為不同螺距的�����;再或者���,使用尖型的螺紋��。

9、螺栓緊固到設(shè)計(jì)預(yù)緊力

在眾多的案例中���,使得螺栓副疲勞壽命提高的一個最為有效的手段就是:將螺栓緊固到設(shè)計(jì)預(yù)緊力��。通常情況下��,一個緊固到位的螺栓僅僅承載5%(甚至更少)的動載荷��。因此���,一個被緊固到位的螺栓對于疲勞載荷的抵抗力是很強(qiáng)的���。這是因?yàn)榻蛔冚d荷作用在螺栓上是很小的���,所以在螺栓內(nèi)部產(chǎn)生的交變應(yīng)力也是很小的�����,通常遠(yuǎn)遠(yuǎn)低于螺栓可以承受的極限���。當(dāng)發(fā)生疲勞失效的時(shí)候,其中的原因十有八九都是因?yàn)槁菟A(yù)緊力沒有達(dá)到設(shè)計(jì)值���,進(jìn)而將螺栓暴露于彎矩應(yīng)力之下��,進(jìn)而早早導(dǎo)致失效���。