引言

電泳流漆�����,是汽車涂裝過程中較為常見的一種典型漆膜弊病。當電泳流漆發(fā)生在可視區(qū)域時����,需進行打磨以消除流漆問題,保證油漆外觀效果�����;而當打磨露底時,還需要補噴防銹底漆以保證防腐性能����。

從成本控制和質(zhì)量保證的角度來看��,電泳流漆一方面造成了生產(chǎn)過程中多余的材料損耗與人工浪費�����,另一方面卻并沒有給產(chǎn)品質(zhì)量帶來任何積極正面的作用和貢獻��。電泳流漆是不希望看到的一種問題情況和負面現(xiàn)象�����,因此要加以控制��、避免和消除�����,特別是應(yīng)當從車身設(shè)計的源頭進行規(guī)避和預(yù)防��。

1、問題描述及簡析

電泳流漆又稱為二次流痕或二次流掛�����,是指電泳濕膜完全正常��,但在烘干過程中��,電泳漆積液從車門折邊等縫隙結(jié)構(gòu)處流出并滴落在車身外表面或其他可視部位�����,烘干后殘余的固體分遺留在電泳漆膜上所形成的問題缺陷����。

電泳流漆的常見可視區(qū)域(以轎車或SUV為例),主要集中于翼子板外表面��、門檻區(qū)域和門蓋包邊區(qū)域�����,門框邊沿�����、車門內(nèi)外表面、側(cè)圍后窗立面����,頂蓋四邊角、尾門流水槽�����、鉸鏈或螺栓安裝區(qū)域等�����。

1.1 翼子板外表面����、門檻可視面�����、門/蓋包邊區(qū)域

這些區(qū)域的電泳流漆基本上都源于門/蓋區(qū)域的包邊間隙和折邊膠涂敷的控制不良����,特別是轉(zhuǎn)角結(jié)構(gòu)處,由于間隙控制和黏膠涂敷存在工藝上的難點�����,很容易產(chǎn)生電泳漆液滯留(且無法有效清洗、瀝干)����。之后,在爐溫烘烤的過程中����,滯留的電泳漆液受熱膨脹而溢出或滴落,在包邊區(qū)域��、翼子板外表面和門檻可視面形成了電泳流漆(見圖1)����。

圖1翼子板外表面(a)、門檻可視面(b)�����、門/蓋包邊區(qū)域(c)電泳流漆

1.2 門框邊沿�����、車門內(nèi)外表面、側(cè)圍后窗外立面

這些區(qū)域的電泳流漆��,多數(shù)源于鈑金設(shè)計三層或兩層板搭接時所形成的兜液結(jié)構(gòu)����,無論是夾縫中兜液,還是小空腔結(jié)構(gòu)兜液�����,都會形成某種程度的電泳漆液滯留��,而滯留的電泳液偏多時就會在爐溫烘烤的時候膨脹溢出����,進而在內(nèi)外表面上形成電泳流漆(見圖2)��。

圖2門框邊沿(a)����、車門內(nèi)外表面(b)、側(cè)圍后窗外立面(c)電泳流漆

1.3頂蓋四邊角

頂蓋四邊角處的電泳流漆大多呈現(xiàn)長條狀����,常見于側(cè)圍翻邊、頂蓋翻邊、前后立柱彎折處所形成的孔洞(老鼠洞)下方��。

由于三板對接所形成的孔洞結(jié)構(gòu)會天然存留多余的電泳漆液�����,所以很容易造成烘烤過程中漆液溢出并在流水槽部位產(chǎn)生明顯的長條狀電泳流痕(見圖3)�����。

圖3 頂蓋后邊角電泳流漆

1.4尾門流水槽

尾門流水槽處的電泳流漆����,或呈現(xiàn)滴流狀,或呈現(xiàn)長條狀��,不同的位置會呈現(xiàn)出不同的情形�����,具體問題取決于不同位置處的鈑金結(jié)構(gòu)和間隙控制(見圖4)�����。通常而言����,鈑金搭接所形成的積液或兜液結(jié)構(gòu)越大�����,則所對應(yīng)的電泳流漆就越嚴重�����。

圖4尾門流水槽電泳流漆

1.5螺接(鉸鏈/螺栓/螺母)安裝點

鉸鏈安裝位置處的電泳流漆�����,多發(fā)生在包括前后門鉸鏈�����、尾門鉸鏈�����、引擎蓋鉸鏈、郵箱口蓋鉸鏈等諸多使用鉸鏈配合的開閉件����。還包括螺栓/螺母的安裝點,包括后視鏡、后尾燈����、車頂行李架,包括部分特別車型使用螺接的外飾件等�����。

螺接安裝點或安裝面附近的電泳流漆�����,也通常呈現(xiàn)為明顯的長條狀(見圖5)����,而其形成原因也大多與安裝部位的搭接或配合結(jié)構(gòu)存在積液和兜液的空隙密切相關(guān)。

圖5 螺栓安裝點

2��、成因歸納及設(shè)計對策

雖然電泳流漆的發(fā)生位置和表現(xiàn)形式有著不同的特點����,但細究其成因機理,大多源于結(jié)構(gòu)設(shè)計的不合理����,導(dǎo)致電泳積液滯留于夾縫結(jié)構(gòu)����、搭接結(jié)構(gòu)�����、型面結(jié)構(gòu)和涂膠結(jié)構(gòu)中�����。滯留的電泳積液在出槽清洗和車身瀝干時未能及時有效地排出����,導(dǎo)致其在烘烤過程中隨車身運動受熱膨脹溢出,并最終出現(xiàn)被烘干成凸起性或流痕性的涂膜弊病現(xiàn)象����。

盡管電泳流漆的形成機理大體一致,但受限于不同的位置區(qū)域和工藝結(jié)構(gòu)����,很難采取統(tǒng)一的策略辦法進行規(guī)避和預(yù)防,這就要求我們具體情況具體分析�����,結(jié)合實際情形和零件布置選擇不同的設(shè)計方案����。

總體來說,電泳流漆的設(shè)計規(guī)避和預(yù)防措施主要分為3個方面:

(1)盡可能地消除能夠引發(fā)電泳漆液滯留的鈑金結(jié)構(gòu)����,以規(guī)避后續(xù)電泳流漆的形成。

(2)將電泳流漆導(dǎo)引至不可視區(qū)域或被遮蔽區(qū)域����。電泳流痕是在電泳層外側(cè)形成的,一般不會影響電泳車身的防腐性能����。因此,對于車身遮蔽區(qū)域的電泳流痕一般不予處理����。

(3)調(diào)整焊點位置、增設(shè)焊裝膠或調(diào)整焊裝膠的涂敷位置��,以縮減電泳漆液的滯留����,或者控制電泳流漆的流向位置�����。

3�����、應(yīng)用案例

根據(jù)上述思路對策����,結(jié)合2個典型案例進行闡述說明��。

3.1案例1

某項目前車門包邊設(shè)計不良��,導(dǎo)致電泳流漆液滯留于包邊空隙��,烘烤時溢出滴落至門檻可視區(qū)域�����。

為了消除和杜絕該電泳流漆的反復(fù)發(fā)生��,經(jīng)分析和研究后�����,采取以下對策:

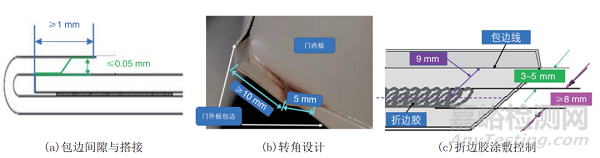

(1) 控制包邊間隙≤0.05mm, 內(nèi)外板包邊搭接≥ 1mm, 避免電泳液的滲入和溢出,如圖6(a)所示�����。

(2) 轉(zhuǎn)角進行開口設(shè)計��,利用重力作用將包邊縫隙及內(nèi)外板之間的電泳積液從開口處瀝干�����,轉(zhuǎn)角開口 ≥ 10mm, 過渡斜邊 ≤ 5mm����,如圖6(b)所示����。

(3) 折邊膠涂敷設(shè)計與控制,膠邊緣距包邊3~5mm, 膠中線距包邊9mm, 膠寬8mm. 折邊膠的正確設(shè)置和涂敷����。能有效防止電泳漆液從內(nèi)外兩側(cè)過量滲入并滯留于包邊區(qū)域,如圖6(c)所示��。

上述措施的綜合作用�����,基本上杜絕了包邊間隙控制不良所帶來的電泳漆液滯留,實現(xiàn)了包邊區(qū)域電泳流漆的零發(fā)生����,包括由于包邊不良所帶來的翼子板或門檻區(qū)域的可視區(qū)域電泳流漆。

圖6車門電泳流漆設(shè)計對策

3.2案例2

經(jīng)觀察和拆解后發(fā)現(xiàn)����,某車型側(cè)圍后窗外立面屬于典型的三層板搭接,存在著明顯的搭接空隙����,且內(nèi)外板的上端邊緣平齊,很容易形成電泳積液��,并在烘烤時溢出至外立面形成電泳流漆��。

為消除和預(yù)防該區(qū)域外立面電泳流漆的產(chǎn)生��,經(jīng)分析和研究后����,改善該處區(qū)域設(shè)計如下:

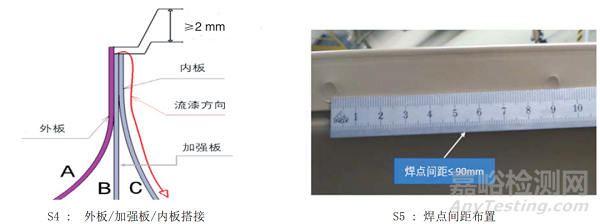

(1)優(yōu)化外板/加強板/內(nèi)板的搭接設(shè)計,使外板上沿高于內(nèi)板/加強板2mm, 當搭接縫隙有電泳積液溢出時,導(dǎo)引其流向不可視區(qū)域或遮蔽區(qū)域����,如圖7(a)所示。

(2)調(diào)整焊點間距 ≤ 90mm, 進而壓縮三板搭接的空隙結(jié)構(gòu)�����,縮減電泳積液量�����,如圖7(b)所示��。

上述措施的有效采用����,基本上杜絕了側(cè)圍后窗外立面的電泳流漆����。偶爾會有電泳流漆出現(xiàn)在內(nèi)板表面上,但由于痕跡輕微且被內(nèi)飾遮蔽��,因此不需要進行打磨和修補處理����。

圖7 側(cè)圍后窗外立面電泳流漆設(shè)計對策

4��、設(shè)計檢查及驗證優(yōu)化

生產(chǎn)制造過程中����,電泳流漆可能出現(xiàn)在車身的諸多區(qū)域��。為了防止設(shè)計中的遺漏或疏忽����,應(yīng)當制作設(shè)計檢查表或設(shè)計檢查清單,對所有可能產(chǎn)生電泳流漆的風(fēng)險部位和設(shè)計結(jié)構(gòu)進行全面的條目式檢查和分析��,并且該檢查應(yīng)當體現(xiàn)在白車身數(shù)據(jù)設(shè)計的每一個階段��,從概念設(shè)計到基礎(chǔ)設(shè)計�����,再到詳細設(shè)計等�����。

此外�����,針對選定工廠中已經(jīng)發(fā)生過的電泳流漆問題和經(jīng)驗反饋等,也應(yīng)制作相應(yīng)的檢查表或檢查清單����,并整合至設(shè)計檢查的總表或總清單中,在產(chǎn)品車身的數(shù)模設(shè)計階段同步進行檢查和甄別��,避免問題的重復(fù)發(fā)生�����。

設(shè)計完成后�����,應(yīng)當重點關(guān)注和跟蹤產(chǎn)品車身的工業(yè)化投放��,驗證電泳流漆的設(shè)計規(guī)避是否充分達成��。到生產(chǎn)現(xiàn)場觀察和收集電泳流掛的問題情況�����,一一對照設(shè)計檢查表或清單��,查看是否仍有疏漏和不足之處��,而后進行完善和優(yōu)化����。

除產(chǎn)品設(shè)計外,現(xiàn)場生產(chǎn)電泳過程中的清洗��、瀝水��、烘烤工藝等也會對電泳流漆產(chǎn)生影響��,特別是電泳漆施工參數(shù)中最關(guān)鍵的固體分����。保持固體分的穩(wěn)定、減少其波動可以降低車身流痕的發(fā)生頻次�����,對于電泳漆膜厚的穩(wěn)定也很有益�����。

現(xiàn)場工藝和涂料組分所引發(fā)的電泳流漆��,只能結(jié)合現(xiàn)場的實際情況加以解決,而無法訴諸于產(chǎn)品設(shè)計的預(yù)防規(guī)避�����。此外����,涂裝制造過程還可以通過設(shè)計涂裝輔助工裝,即導(dǎo)流工裝來降低電泳流痕占比����。

最理想的設(shè)計結(jié)果是:經(jīng)過一輪或幾輪的方案探討、邏輯分析�����、設(shè)計檢查�����、投產(chǎn)驗證和調(diào)整優(yōu)化的閉環(huán)管控后��,一款新車型的工業(yè)化生產(chǎn)能夠?qū)崿F(xiàn)零電泳流漆的質(zhì)量目標��。

結(jié)語

綜上所述�����,解決或規(guī)避車身電泳的流漆問題��,可從其發(fā)生位置的結(jié)構(gòu)設(shè)計出發(fā)��,重點分析問題產(chǎn)生的誘因機理和過程軌跡����,進而結(jié)合具體情況采取不同的設(shè)計應(yīng)對,或優(yōu)化鈑金搭接以消除和減少形成電泳積液的空隙容積��,或變通設(shè)計導(dǎo)流電泳積液至不可視區(qū)域��,或調(diào)整焊點和焊裝膠的設(shè)置以控制電泳積液的形成和流向等��。

當產(chǎn)品設(shè)計與工藝方案考慮地足夠嚴密����、周全和細致時,就能夠大大消除車身電泳流漆所帶來的質(zhì)量問題和返修浪費����,進而大幅度節(jié)約制造過程中的成本損耗和工時投入。