焊接裂紋焊接中經(jīng)常遇到的問題����,焊接裂紋的存在,輕的影響產(chǎn)品的美觀����,嚴重的會導致重大事故,因此�,焊接生產(chǎn)中,如何控制焊接裂紋的產(chǎn)生��,是焊接技術人員非常關注的問題����。

一��、什么是焊接裂紋

焊接件中最常見的一種嚴重缺陷����。在焊接應力及其他致脆因素共同作用下��,焊接接頭中局部地區(qū)的金屬原子結(jié)合力遭到破壞而形成的新界面所產(chǎn)生的縫隙����。它具有尖銳的缺口和大的長寬比的特征����。

二、焊接裂紋種類有哪些����?

主要分為熱裂紋、冷裂紋�、再熱裂紋、層狀撕裂�。

1.熱裂紋

多產(chǎn)生于接近固相線的高溫下,有沿晶界(見界面)分布的特征�;但有時也能在低于固相線的溫度下,沿“多邊形化邊界”形成����。熱裂紋通常多產(chǎn)生于焊縫金屬內(nèi),但也可能形成在焊接熔合線附近的被焊金屬(母材)內(nèi)�。按其形成過程的特點,又可分為下述三種情況。

液化裂紋:主要產(chǎn)生于焊縫熔合線附近的母材中��,有時也產(chǎn)生于多層焊的先施焊的焊道內(nèi)��。形成原因是由于在焊接熱的作用下��,焊縫熔合線外側(cè)金屬內(nèi)產(chǎn)生沿晶界的局部熔化��,以及在隨后冷卻收縮時引起的沿晶界液化層開裂�。造成這種裂紋的情況有二:一是材料晶粒邊界有較多的低熔點物質(zhì);另一種是由于迅速加熱��,使某些金屬化合物分解而又來不及擴散����,致局部晶界出現(xiàn)一些合金元素的富集甚至達到共晶成分。防止這類裂紋的原則為嚴格控制雜質(zhì)含量�,合理選用焊接材料,盡量減少焊接熱的作用��。

多邊化裂紋:是在低于固相線溫度下形成的����。其特點是沿“多邊形化邊界”分布�,與一次結(jié)晶晶界無明顯關系;易產(chǎn)生于單相奧氏體金屬中。這種現(xiàn)象可解釋為由于焊接的高溫過熱和不平衡的結(jié)晶條件����,使晶體內(nèi)形成大量的空位和位錯,在一定的溫度��、應力作用下排列成亞晶界(多邊形化晶界)�,當此晶界與有害雜質(zhì)富集區(qū)重合時,往往形成微裂紋�。消除此種缺陷的方法是加入可以提高多邊形化激活能的合金元素,如在Ni-Cr合金中加入W����、Mo、Ta等��;另一方面是減少焊接時過熱和焊接應力��。

2.冷裂紋

根據(jù)引起的主要原因可分為淬火裂紋�、氫致延遲裂紋和變形裂紋。

淬火裂紋:產(chǎn)生在鋼的馬氏體轉(zhuǎn)變點(Ms)附近(見過冷奧氏體轉(zhuǎn)變圖)或在200℃以下的裂紋�,主要發(fā)生于中、高碳鋼�,低合金高強度鋼以及鈦合金等,主要產(chǎn)生部位在熱影響區(qū)以及焊縫金屬內(nèi)�。裂紋走向為沿晶或穿晶����。形成冷裂紋的主要因素有:①金屬的含氫量偏高��;②脆性組織或?qū)浯嗝舾械慕M織��;③焊接拘束應力(或應變)�。

氫致延遲裂紋:焊接過程中溶于焊縫金屬內(nèi)的氫向熱影響區(qū)擴散、偏聚��,特別是在容易啟裂的三軸拉應力集中區(qū)富集����,引起氫脆,即降低金屬在啟裂位置(或裂紋前端)的臨界應力�,當此處的局部應力超過此臨界應力時,就造成開裂�。這種裂紋的形成有明顯的時間延遲的特征,其原因在于氫擴散富集需要時間(孕育期)����。產(chǎn)生此種裂紋的條件是存在著氫和對氫敏感的組織,同時又有較大的拘束應力��。因此��,它常產(chǎn)生在嚴重應力集中的焊件根部和縫邊��,以及過熱區(qū)��。防止的措施包括:①降低焊縫中的含氫量�,例如采用低氫焊條,嚴格烘干焊接材料等����;②合理的預熱及后熱;③選用碳當量較低的原材料�;④減小拘束應力,避免應力集中(見金屬中氫)�。

變形裂紋:這種裂紋的形成不一定是因為氫含量偏高,在多層焊或角焊縫產(chǎn)生應變集中的情況下�,由于拉伸應變超過了金屬塑性變形能力而產(chǎn)生。

3.再熱裂紋

產(chǎn)生于某些低合金高強度鋼�、珠光體耐熱鋼、奧氏體不銹鋼以及鎳基合金焊后的再次高溫加熱過程中�。其主要原因一般認為當焊后再次加熱到500~700℃時,在熱影響區(qū)的過熱區(qū)內(nèi)��,由于特殊碳化物析出引起的晶內(nèi)二次強化��,一些弱化晶界的微量元素的析出����,以及使焊接應力松弛時的附加變形集中于晶界��,而導致沿晶開裂��。因此����,這種裂紋具有晶間開裂的特征�,并且都發(fā)生在有嚴重應力集中的熱影響區(qū)的粗晶區(qū)內(nèi)。為了防止這種裂紋的產(chǎn)生����,首先在設計時要選擇再熱裂紋敏感性低的材料,其次從工藝上要盡量減少近縫區(qū)的內(nèi)應力和應力集中問題����。

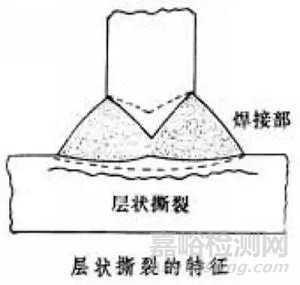

4.層狀撕裂

主要產(chǎn)生于厚板角焊時,見附圖����。其特征為平行于鋼板表面,沿軋制方向呈階梯形發(fā)展�。這種裂紋往往不限于熱影響區(qū)內(nèi),也可出現(xiàn)在遠離表面的母材中����。其產(chǎn)生的主要原因是由于金屬中非金屬夾雜物的層狀分布��,使鋼板沿板厚方向塑性低于沿軋制方向,另外由于厚板角焊時在板厚方向造成了很大的焊接應力��,所以引起層狀撕裂����。通常認為片狀硫化物夾雜危害最大,而層狀硅酸鹽和過量密集的氧化鋁夾雜物也有影響��。防止這種缺陷��,主要應在冶金過程中嚴格控制夾雜物的數(shù)量和分布狀態(tài)��。另外�,改進接頭設計和焊接工藝,也有一定的作用����。

三、如何避免焊接裂紋����?

1.熱裂紋

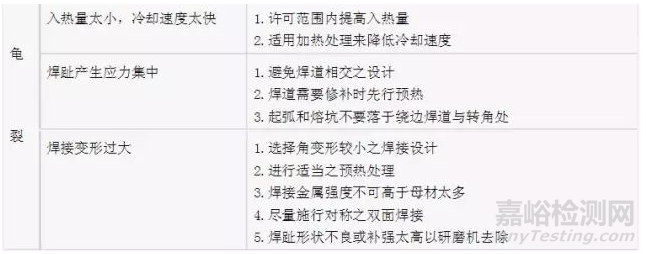

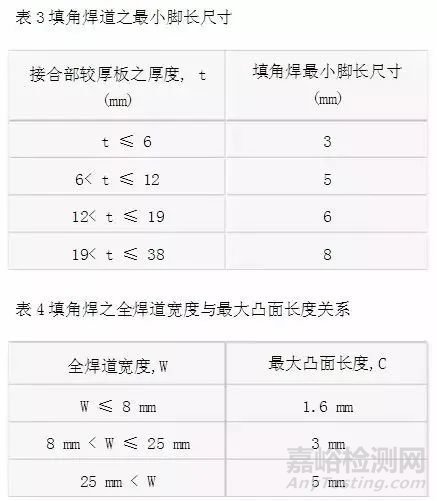

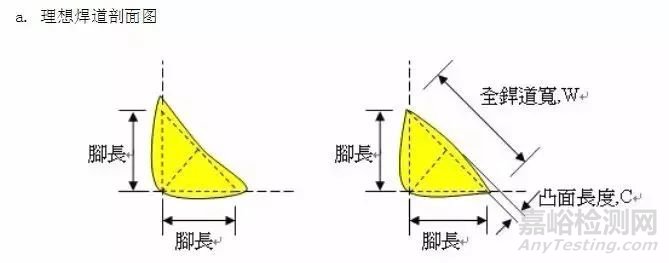

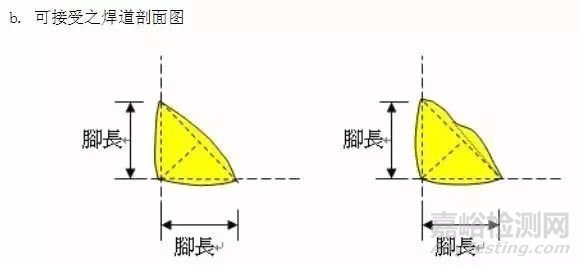

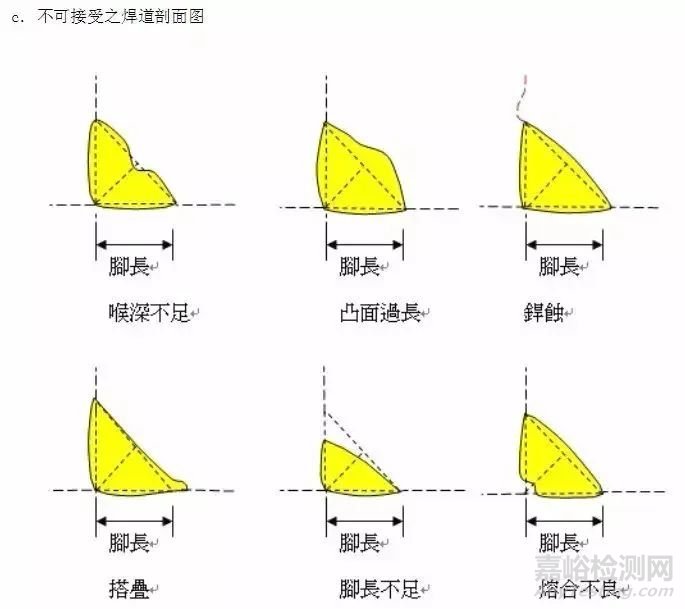

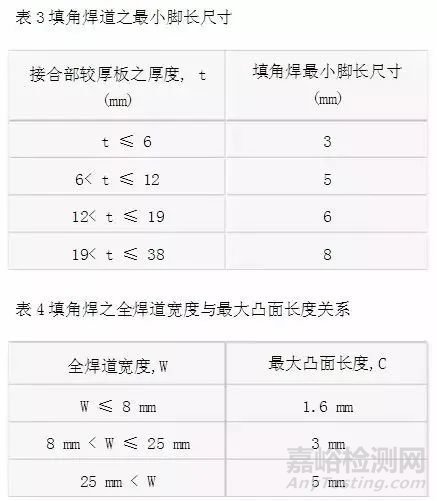

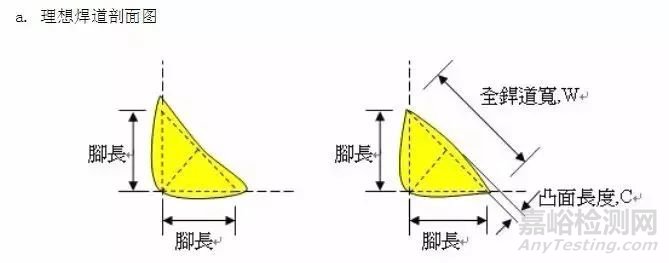

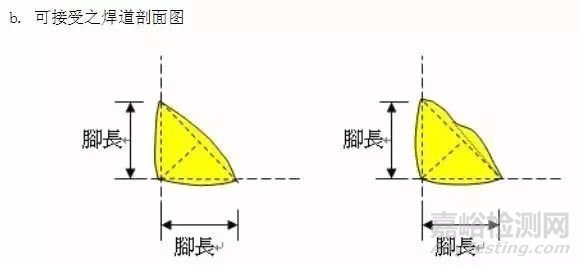

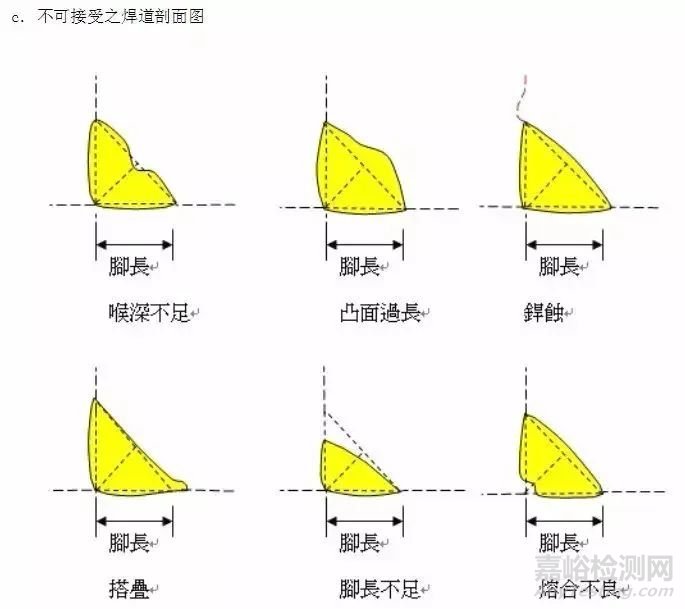

(1)適當?shù)暮附釉O計:焊接設計應考慮母材之可焊性����、焊材與母材之匹配�、焊接效率、焊接方式�、焊道尺寸、焊接變形及接合板挫屈等因素����。舉填角焊道為例來說明,根據(jù)美國焊接協(xié)會鋼結(jié)構焊接法規(guī)的規(guī)定�,填角焊道分為三類,如圖2所示��,包括理想之焊道����、可接受之焊道寬度以及不可接受之焊道,其中不正確的焊道尺寸包括填角焊道之喉深不足����、凸面過長、焊蝕��、搭迭、腳長不足與熔合不良��。美國焊接協(xié)會鋼結(jié)構焊接法規(guī)與我國鋼構造建筑物鋼結(jié)構設計技術規(guī)范也都規(guī)定填角焊道之最小尺寸如表4所示����。

填角焊最小腳長尺寸是由接頭之兩部分中較厚板來決定,但不得大于較薄板之厚度����。若超出則應有充分之預熱����,以確保焊接之質(zhì)量。如經(jīng)應力計算需要時�,焊接尺寸可大于接合部之薄板厚度。表3提供各種板厚之填角焊最小腳長尺寸����,表4顯示填角焊之全焊道寬度與最大凸面長度之關系。

(2)如何減少潛伏裂紋:在潛弧焊之平角焊道上出現(xiàn)縱向裂紋的原因為何�?如何防止與避免?

潛弧焊接制程一般是應用于橋梁�、廠房、大樓鋼構��、化工設備制造�、貨柜制造����、造船等工業(yè)����,也因為這些產(chǎn)業(yè)與人類的生命財產(chǎn)安全息息相關,因此��,在這些應用上的焊接質(zhì)量扮演相當重要的角色�。

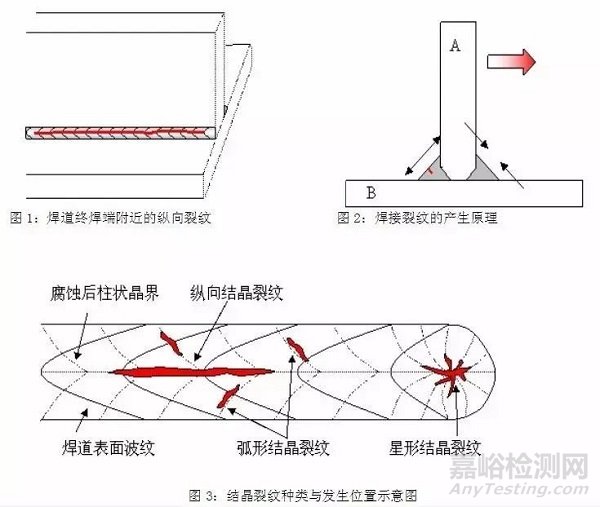

(3)縱向裂紋之形成原因:采用潛弧焊技術焊接平角焊道時,若焊道金屬表面發(fā)生縱向的長條形裂紋如圖1所示�。通常這種焊道表面的長條形裂紋是屬于熱裂紋中的結(jié)晶裂紋。這種焊接裂紋的發(fā)生原因可以用圖2來說明��,當左側(cè)焊道逐漸冷卻時�,焊道與母材會存留部分的焊接熱應力,使得A板會受焊道收縮影響而微微向左偏離中心線��。但當右側(cè)焊道完成后�,焊道的凝固收縮熱應力,加上右側(cè)焊道的焊接熱量連帶產(chǎn)生左側(cè)焊道的體積膨脹��,此熱應力現(xiàn)象將造成A板的向右拉回現(xiàn)象與增加左側(cè)焊道熱裂的發(fā)生機率��。當左右兩側(cè)焊道開始逐漸冷卻時,焊道的體積收縮效應也會使熱裂的情況逐漸惡化��。這種情形也曾出現(xiàn)在鋼構件剛完成焊接時并無龜裂產(chǎn)生����,卻在逐漸冷卻的過程中逐漸在其中一側(cè)焊道上顯現(xiàn)長條形的裂縫。

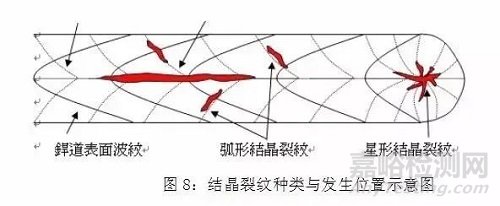

通常結(jié)晶裂紋比較容易發(fā)生在以不純物較多的碳鋼或低合金鋼為母材的焊道中�,結(jié)晶裂紋一般只產(chǎn)生在焊道表面,大多數(shù)呈縱向分布在焊縫中心在線�,也有一些呈弧形分布在焊縫中心線之兩側(cè),而且這些弧形裂紋與焊道波紋呈垂直分布��,如圖3所示�。一般來說縱向裂紋較長�、較深,而弧形裂紋較短�、較淺。此外����,弧坑裂紋也屬于結(jié)晶裂紋,產(chǎn)生在焊道的收尾處弧坑中呈星狀分布�。

由結(jié)晶裂紋的型態(tài)、分布和裂紋走向可深入發(fā)現(xiàn)�,無論是縱向裂紋或是弧形裂紋,它們都有一個共同的特性,就是裂紋在中都是沿一次結(jié)晶的晶界分布�,特別是延柱狀晶的晶界分布,焊道中心的縱向裂紋正好位于以焊道兩側(cè)生成的柱狀晶的結(jié)合面上��,焊道中心線兩側(cè)的弧形裂紋則位于平行生長的柱狀晶界上����。

因為焊道結(jié)晶時先結(jié)晶的部分會較純,后結(jié)晶的部分含不純物與合金成分較多����。隨柱狀晶的的不斷長大,不純物與合金成份也不斷被排擠的到焊道的中心或平行生長的柱狀晶交界處����。這種成分偏析的現(xiàn)象會使這些交界處富集了較多的不純物或合金元素。當焊道凝固收縮時��,造成了收縮拉應力��,往往晶界間的共晶承受不了這種收縮應力��,結(jié)果就在交界處形成了結(jié)晶裂紋��。

(4)避免結(jié)晶裂紋的焊接措施:要避免結(jié)晶裂紋的產(chǎn)生�,首先必須考慮如何減少焊道中不純物含量����,以及如何以適當?shù)氖┕し椒▉斫档妥冃螌傅赖挠绊憽?/span>

(5)降低焊道的不純物含量:降低焊道中不純物含量的方法包括母材與焊材兩方面�,在工程中由于母材材料不合格而產(chǎn)生的結(jié)晶裂紋的實例相當?shù)亩啵缒充摌嫃S的鋼板的連接焊道表面多處都出現(xiàn)了結(jié)晶裂紋�,經(jīng)化驗分析查明母材中的碳、硫與磷成分都遠遠超過規(guī)范標準值����,導致焊道中的不純物含量也相對提高,而造成結(jié)晶裂紋的發(fā)生�。然而,透過選用不純物相對較低����、成分均勻且質(zhì)量穩(wěn)定的焊材,可大幅降低結(jié)晶裂紋發(fā)生的機率��。

(6)適當?shù)氖┕し椒ǎ和ǔ:傅赖暮砩畈蛔慊驖B透不足也會增加縱向裂紋的發(fā)生機率�。焊道通常扮演承受兩端鋼板的拉伸應力與壓縮應力的關鍵角色��。焊道的喉深若是不足或滲透程度不足�,意味著能夠承受應力的截面積(藍色)縮小了,如圖4所示��,如同細線無法懸吊重物一般,相當容易發(fā)生斷裂����。就如同圖2所示,只要右側(cè)焊接凝固的收縮應力大過左側(cè)焊道的承受力�,左側(cè)焊道就會立即出現(xiàn)龜裂現(xiàn)象。

一般來說�,焊道的喉深非常容易由目視及量規(guī)來判斷是否符合標準,然而�,焊道的滲透程度就比較不易由目視來觀察,必須透過非破壞檢驗技術來量測����,或透過焊接條件試作與進行破壞性的金相試驗來觀察焊道熔深的滲透程度是否符合標準。

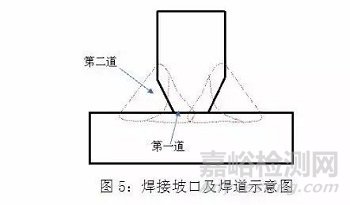

圖片

適當?shù)氖┕し椒ū仨毧紤]板厚�、厚板的開槽、焊接條件與焊接方法�。以厚板為例說明,一般鋼板厚度超過17.5mm就必須開槽����,如圖5所示。焊接方法應采兩道以上的焊接來施工��,第一道應加大焊接電流或降低移行速度來達到充分滲透的目的����,第二道焊接時再以適當?shù)暮附訔l件來滿足喉深與角長的要求����。當潛弧焊之平角焊道有足夠的熔深滲透與喉深����,焊道自然具備足夠的能力來承受焊接變形的影響。

(7)在焊道終端部位時常出現(xiàn)龜裂�?如何防止與避免?

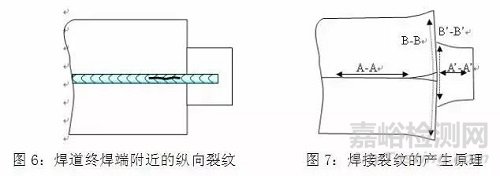

采用潛弧焊技術焊接長焊道時����,常在終焊端附近的焊道金屬內(nèi)發(fā)生縱向裂紋如圖6所示,通常這種裂紋是屬于熱裂紋中的結(jié)晶裂紋�。這種焊接裂紋的產(chǎn)生原因可以用圖7來說明,當焊接電弧接近焊道終端時��,焊道受電弧熱在A-A方向膨脹變形����,同時在B-B方向發(fā)生張開變形��,而終端之導焊板的拘束力雖會限制其變形�,但導焊板在電弧熱的作用下也會連帶產(chǎn)生B’-B’方向的膨脹����,因而使B-B方向的變形應力限制作用產(chǎn)生松弛��,使得產(chǎn)生焊道終端部的結(jié)晶裂縫��。

結(jié)晶裂紋通常容易產(chǎn)生在單相沃斯田鐵鋼����、鎳基合金、鋁合金以及不純物較多的碳鋼與低合金鋼中��,結(jié)晶裂紋一般只產(chǎn)生在焊縫中��,大多數(shù)呈縱向分布在焊縫中心在線��,也有一些呈弧形分布在焊縫中心線之兩側(cè)����,而且這些弧形裂紋與焊道波紋呈垂直分布如圖8所示,一般來說縱向裂紋較長�、較深,而弧形裂紋較短�、較淺。此外��,弧坑裂紋也屬于結(jié)晶裂紋,產(chǎn)生在焊道的收尾處弧坑中呈星狀分布����。

2.冷裂紋

防治冷裂紋可以從工件的化學成分、焊接材料的選擇和工藝措施三方面入手�。應盡量選用碳當量較低的材料;焊材應選用低氫焊條�,焊縫應用低強度匹配,對于高冷裂傾向的材料也可選用奧氏體焊材��;合理控制線能量����、預熱和后熱處理是防治冷裂的工藝措施。

在焊接生產(chǎn)中由于采用的鋼種��、焊接材料不同����,結(jié)構的類型、鋼度�,以及施工的具體條件不同,可能出現(xiàn)各種形態(tài)的冷裂紋�。然而在生產(chǎn)上經(jīng)常遇到的主要是延遲裂紋。

延遲裂紋有以下三種形式:

(1)焊趾裂紋——這種裂紋起源于母材與焊縫交界處,并有明顯應力集中部位��。裂紋的走向經(jīng)常與焊道平行��,一般由焊趾表面開始向母材的深處擴展�。

(2)焊道下裂紋——這種裂紋經(jīng)常發(fā)生在淬硬傾向較大�、含氫量較高的焊接熱影響區(qū)。一般情況下裂紋走向與熔合線平行����。

(3)根部裂紋——這種裂紋是延遲裂紋中比較常見的一種形態(tài),主要發(fā)生在含氫量較高�、預熱溫度不足的情況下。這種裂紋與焊趾裂紋相似�,起源于焊縫根部應力集中最大的部位。根部裂紋可能出現(xiàn)在熱影響區(qū)的粗晶段����,也可能出現(xiàn)在焊縫金屬中。

鋼種的淬硬傾向�、焊接接頭含氫量及其分布,以及接頭所承受的拘束應力狀態(tài)是高強鋼焊接時產(chǎn)生冷裂紋的三大主要因素����。這三個因素在一定條件下是相互聯(lián)系和相互促進的。

鋼種的淬硬傾向主要決定于化學成分、板厚�、焊接工藝和冷卻條件等。焊接時�,鋼種的淬硬傾向越大,越易產(chǎn)生裂紋����。為什么鋼淬硬之后會引起開裂呢?可歸納為以下兩方面�。

a:形成脆硬的馬氏體組織——馬氏體是碳在ɑ鐵中的過飽和固溶體,碳原子以間隙原子存在于晶格之中����,使鐵原子偏離平衡位置,晶格發(fā)生較大的畸變����,致使組織處于硬化狀態(tài)。特別是在焊接條件下��,近縫區(qū)的加熱溫度很高�,使奧氏體晶粒發(fā)生嚴重長大,當快速冷卻時����,粗大的奧氏體將轉(zhuǎn)變?yōu)榇执蟮鸟R氏體。從金屬的強度理論可以知道,馬氏體是一種脆硬的組織��,發(fā)生斷裂時將消耗較低的能量����,因此��,焊接接頭有馬氏體存在時�,裂紋易于形成和擴展。

b:淬硬會形成更多的晶格缺陷——金屬在熱力不平衡的條件下會形成大量的晶格缺陷����。這些晶格缺陷主要是空位和位錯。隨焊接熱影響區(qū)的熱應變量增加�,在應力和熱力不平衡的條件下,空位和位錯都會發(fā)生移動和聚集�,當它們的濃度達到一定的臨界值后,就會形成裂紋源�。在應力的繼續(xù)作用下,就會不斷地發(fā)生擴展而形成宏觀的裂紋��。

氫是引起高強鋼焊接冷裂紋重要因素之一�,并且有延遲的特征,因此�,在許多文獻上把氫引起的延遲裂紋稱為“氫致裂紋”。試驗研究 證明,高強鋼焊接接頭的含氫量越高����,則裂紋的敏感性越大,當局部地區(qū)的含氫量達到某一臨界值時��,便開始出現(xiàn)裂紋��,此值稱為產(chǎn)生裂紋的臨界含氫量[H]cr��。

各種鋼產(chǎn)生冷裂的[H]cr值是不同的�,它與鋼的化學成分、鋼度��、預熱溫度��,以及冷卻條件等有關����。

首先,焊接時�,焊接材料中的水分、焊件坡口處的鐵銹����、油污����,以及環(huán)境濕度等都是焊縫中富氫的原因����。一般情況下母材和焊絲中的氫量很少,而焊條藥皮的水分和空氣中的濕氣卻不能忽視����,成為增氫的主要來源����。

其次,氫在不同金屬組織中的溶解和擴散能力是不同的��,氫在奧氏體中的溶解度遠比鐵素體中的溶解度大�。因此,在焊接時由奧氏體向鐵素體轉(zhuǎn)變時��,氫的溶解度發(fā)生突然下降����。與此同時,氫的擴散速度恰好相反��,由奧氏體向鐵素體轉(zhuǎn)變時突然增大。

焊接時在高溫作用下�,將有大量的氫溶解在熔池中,在隨后的冷卻和凝固過程中��,由于溶解度的急劇降低��,氫極力逸出�,但因冷卻很快,使氫來不及逸出而保留在焊縫金屬中形成擴散氫����。

3.再熱裂紋

(1)嚴格控制原材料:在原材料的采購上,鋼中的Cr��、Mo�、V、Nb����、Ti��、B等強碳化物形成元素對再熱裂紋形成有很大影響��,需嚴格控制��,還有能形成硫磷共晶物的S����、P含量,采購焊接材料時也要有同樣的要求����,這樣的措施是解決產(chǎn)生再熱裂紋內(nèi)因的較為有效的措施之一�。

選擇熱裂紋敏感性低的焊接材料(嚴格控制S、P����、V����、Nb等元素含量),焊縫金屬強度取下限����。

(2)制定合理的焊接規(guī)范:盡可能地降低焊接線能量,控制預熱層間溫度��。這決定了焊縫金屬的冷卻條件�,對焊縫區(qū)顯微組織有很大影響����。一般來講,采用小線能量多道多層并適當提高焊縫區(qū)的冷卻速度��,對改善顯微組織����、提高沖擊韌性����、防止熱裂紋產(chǎn)生是有利的��。但過低的層間溫度,將不利于氫的逸出����,有產(chǎn)生冷裂紋的危險��,因此控制冷卻速度��,獲取細化的晶粒應著重考慮從控制線能量的大小上著手����。

②采取適當?shù)念A熱措施:采取適當?shù)念A熱措施����,可以軟化淬硬層的硬度�、提高韌性、提高抗裂性�。

(3)控制焊接過程,減少微小缺陷量:認真執(zhí)行焊接規(guī)范����,減少微小缺陷,減少熔敷金屬量����,采用窄間隙焊也是控制再熱裂紋的有效措施����。通過上面的論述��,這些微小缺陷����,不超標的缺陷,由于是應力集中點����,因此在熱處理釋放應力過程中�,有應力疊加的原因�,造成再熱裂紋�。因此,控制這些缺陷也是必要的����。

(4)控制焊接殘余應力:焊接殘余應力在熱處理蠕變膨脹力的作用下��,特別是在應力疊加為拉應力的情況下����,焊縫中的應力集中點,碳化物產(chǎn)生的沉淀硬化區(qū)后晶界的薄弱環(huán)節(jié),抵抗不了應變造成開裂����。因此在熱處理前��,減小殘余應力的手段也能減少再熱裂紋的產(chǎn)生��。①采用半道中間熱處理�。②采用高頻超聲波沖擊法��。這兩種手段都能有效地減少焊接殘余應力��。

(5)焊后熱處理:在焊后熱處理過程中��,控制升溫以及降溫的速度�,以較緩慢均勻地膨脹、收縮��,減小再熱裂紋的產(chǎn)生����。

4.層狀撕裂

防止層狀撕裂應主要從以下方面采取措施:

第一��,精練鋼 廣泛采用鐵水先期脫硫的辦法�,并用真空脫氣����,可以冶煉出含硫只有0.003~0.005%的超低硫鋼�,它的斷面收縮率(Z向)可達23~25%。

第二����,控制硫化物夾雜的形態(tài) 是把MnS變成其他元素的硫化物�,使在熱軋時難以伸長,從而減輕各向異性��。目前廣泛使用的添加元素是鈣和稀土元素��。經(jīng)過上述處理的鋼,可制造出Z向斷面收縮率達50~70%的抗層狀撕裂鋼板��。

第三����,從防止層狀撕裂的角度出發(fā)��,在設計和施工工藝上主要是避免Z向應力和應力集中��,具體措施按下例參考:

(1)應盡量避免單側(cè)焊縫�,改用雙側(cè)焊縫可緩和焊縫根部區(qū)的應力狀態(tài),為防止應力集中�。

(2)采用焊接量少的對稱角焊縫代替焊接量大的全焊透焊縫,以免產(chǎn)生過大的應力。

(3)應在承受Z向應力的一側(cè)開坡口�。

(4)對于T型接頭,可在橫板上預先堆焊一層低強的焊接材料����,以防止焊根裂紋,同時亦可緩和焊接應變��。

(5)為防止由冷裂引起的層狀撕裂��,應盡量采用一些防止冷裂的措施,如減少氫量、適當提高預熱��、控制層間溫度等�。

焊接內(nèi)部裂紋實例

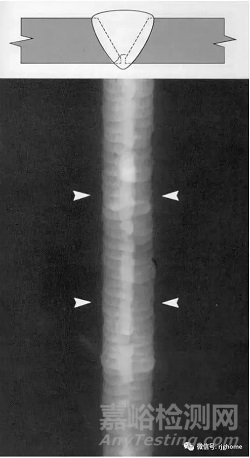

根部裂紋

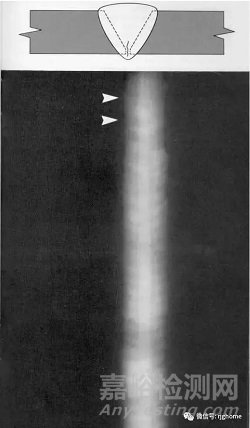

中心裂紋

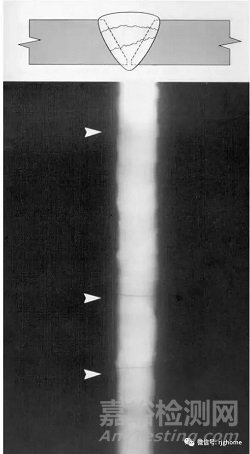

縱向裂紋