摘 要

碳纖維及其復(fù)合材料因其優(yōu)異的拉伸性能和輕質(zhì)特性而備受關(guān)注�,但是,自從它們問世以來�����,碳纖維及其復(fù)合材料在壓縮載荷下的較差性能一直是制約其廣泛應(yīng)用的主要障礙�。

碳纖維結(jié)構(gòu)性能對單向復(fù)合材料壓縮性能的影響

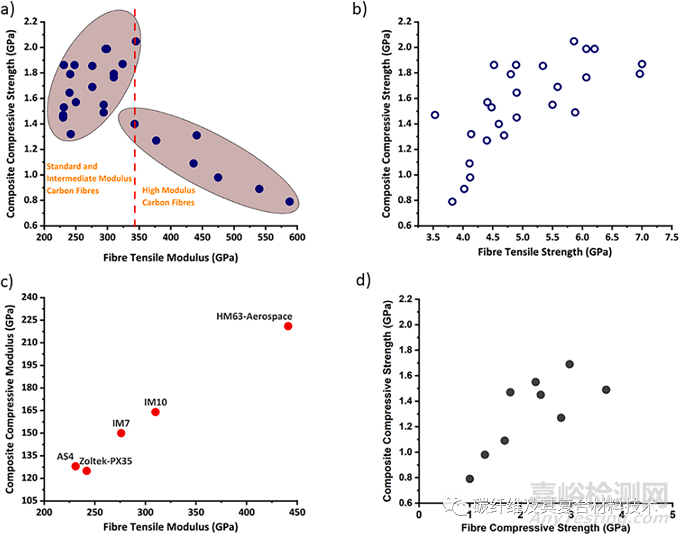

圖1展示了碳纖維與復(fù)合材料之間的性能關(guān)系���,圖中的這些數(shù)據(jù)是根據(jù)實(shí)驗(yàn)確定的復(fù)合材料的壓縮強(qiáng)度和用于制造復(fù)合材料的碳纖維已知特性建立的�。其中的復(fù)合材料性能代表了一種理想的情況,即基體完全固化�����,纖維-基體界面得到優(yōu)化�����,缺陷�、空隙和錯位實(shí)現(xiàn)最小化。

即便如此�����,這些圖也展示了一些新的規(guī)律���,并突出了碳纖維在決定復(fù)合材料壓縮性能方面的關(guān)鍵作用�����。圖中顯示了拉伸模量低于340 GPa的碳纖維(通常為標(biāo)準(zhǔn)模量230–240 GPa碳纖維)和中等模量碳纖維(290–325 GPa)兩組數(shù)據(jù)點(diǎn)���。

對于標(biāo)準(zhǔn)模量碳纖維,觀察到復(fù)合材料壓縮強(qiáng)度隨著纖維拉伸模量的增加而增加�。然而�,當(dāng)拉伸模量在340 GPa及以上時���,復(fù)合材料的壓縮強(qiáng)度隨著纖維拉伸模量的增加而降低(圖1a)�����。

圖1 商用纖維及其復(fù)合材料的性能關(guān)系a)復(fù)合材料壓縮強(qiáng)度vs碳纖維拉伸模量�,b)復(fù)合材料拉伸強(qiáng)度vs碳纖維拉伸強(qiáng)度���,c)復(fù)合材料壓縮模量vs碳纖維拉伸模量�����,d)復(fù)合材料壓縮強(qiáng)度vs碳纖維壓縮強(qiáng)度

對于高模量纖維�,微晶尺寸相對較高�,因此壓縮性能會降低。對于中等模量或標(biāo)準(zhǔn)模量碳纖維�,其晶粒尺寸、無支撐長度較低�����,無序區(qū)域較大,從而提高了抗壓強(qiáng)度�����。毫無疑問�,還有其他因素在起作用���,但這也清楚地表明�����,有一種理想的微觀結(jié)構(gòu)�,可以實(shí)現(xiàn)微晶尺寸�����、距離�����、取向與孔徑和數(shù)量的平衡���,從而優(yōu)化壓縮強(qiáng)度和拉伸強(qiáng)度���。

圖1b顯示了纖維拉伸強(qiáng)度和復(fù)合材料拉伸強(qiáng)度之間的線性關(guān)系�,直到5GPa左右這種關(guān)系開始變得不明顯�����。復(fù)合材料的纖維拉伸模量和壓縮模量之間的線性關(guān)系即使是非常高模量的碳纖維也可以在圖1c中觀察到�。

最后,圖1d進(jìn)一步支持了纖維在影響復(fù)合材料性能中的重要作用�����,說明了纖維和復(fù)合材料壓縮性能之間的線性關(guān)系�。重要的是,如圖1d所示�����,40%至80%的纖維壓縮強(qiáng)度可轉(zhuǎn)化為復(fù)合材料壓縮強(qiáng)度�。纖維強(qiáng)度向復(fù)合材料轉(zhuǎn)變時的這種降低可能與聚合物基體的界面相互作用以及制造過程中可能出現(xiàn)的缺陷有關(guān)。

這些結(jié)果清楚地表明�����,盡管聚合物基體���、基體纖維界面和整體復(fù)合材料質(zhì)量等因素很重要�,但纖維的性能和微觀結(jié)構(gòu)顯然對提高性能至關(guān)重要。2008年日本東麗發(fā)表了一項(xiàng)專利�����,聲稱成功地獲得了高模量和高壓縮強(qiáng)度的碳纖維���,并報告稱,控制微晶尺寸在確定壓縮性能方面發(fā)揮了關(guān)鍵作用�����。

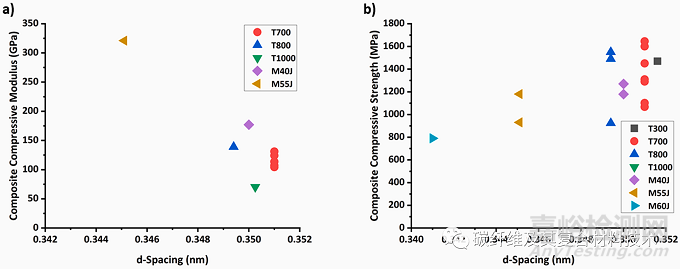

為了進(jìn)一步研究這些獨(dú)特的結(jié)構(gòu)-性能關(guān)系�,從已有文獻(xiàn)中收集了商用碳纖維的微觀結(jié)構(gòu)信息,如微晶層間距(d)�����、微晶厚度(Lc�����,垂直于石墨片層方向)和微晶高度(La���,沿石墨片層方向)�����。

然后將這些數(shù)據(jù)與來自文獻(xiàn)�����、制造商數(shù)據(jù)表的單向碳纖維復(fù)合材料的壓縮性能相結(jié)合���,得到的復(fù)合材料壓縮模量和強(qiáng)度之間與微晶層間距d的函數(shù)關(guān)系如圖2所示���。可以看出�����,隨著微晶層間距d增加�����,復(fù)合材料的壓縮模量下降(圖2a)�,同時壓縮強(qiáng)度會提高(圖2)。

圖2 碳纖維微觀結(jié)構(gòu)微晶層間距d與a)復(fù)合材料壓縮模量和b)復(fù)合材料壓縮強(qiáng)度之間的關(guān)系

圖3顯示了單向復(fù)合材料的晶粒厚度和壓縮性能之間的關(guān)系���。雖然復(fù)合材料的壓縮模量隨著晶粒厚度Lc的增加而增加�����,但復(fù)合材料的壓縮強(qiáng)度隨著晶粒厚度的增加而降低�����。

圖3碳纖維微觀結(jié)構(gòu)厚度Lc對a)復(fù)合材料壓縮模量和b)復(fù)合材料壓縮強(qiáng)度的影響

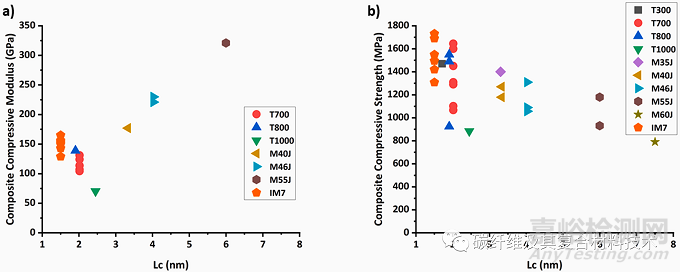

微晶高度La與單向復(fù)合材料的壓縮性能之間存在相同的關(guān)系(圖4)���。這些相關(guān)性進(jìn)一步證實(shí)了復(fù)合材料的壓縮強(qiáng)度與增強(qiáng)碳纖維的微觀結(jié)構(gòu)密切相關(guān)。因此���,較大的晶粒尺寸與較小的微晶層間距d相結(jié)合會降低復(fù)合材料的壓縮強(qiáng)度并增加復(fù)合材料的壓縮模量�。

圖片圖4碳纖維微晶尺寸La對a)復(fù)合材料壓縮模量和b)復(fù)合材料壓縮強(qiáng)度的影響

上期文章提到�,由于高溫碳化過程中連接石墨層的雜原子的消除,微晶層間距d變小�。此次觀察到的結(jié)果與上期文章介紹的單纖維的結(jié)構(gòu)-性能關(guān)系非常吻合,進(jìn)一步強(qiáng)調(diào)了增強(qiáng)纖維的微觀結(jié)構(gòu)在控制壓縮載荷下的性能方面的重要性�����。

然而�,值得注意的是���,對于同一種的纖維,文獻(xiàn)中報告了不同的復(fù)合材料壓縮強(qiáng)度值(見圖2至圖4)�。這再次得出結(jié)論,有其他因素如樹脂類型�����、纖維錯位�、缺陷或空隙,也會影響復(fù)合材料的壓縮強(qiáng)度�,這將在后面的文章中討論。

復(fù)合材料制造工藝對壓縮性能的影響

碳纖維增強(qiáng)聚合物基復(fù)合材料的壓縮剛度和強(qiáng)度也取決于制造方法�����,無論是通過高壓釜固化還是高壓釜外(OoA)方法���?;诟邏焊闹圃旒夹g(shù)通過高壓(例如>620 KPa)和高溫下在大型壓力容器(高壓釜)內(nèi)固化碳纖維預(yù)浸層來制備復(fù)合材料的方法�,預(yù)浸料層中含預(yù)浸漬B級固化樹脂。

OoA制造技術(shù)的大致過程如下:(a)使用真空將樹脂注入干燥的預(yù)成型件中���,然后在各種壓力和溫度下固化���,以及(b)在不使用高壓釜的情況下形成和固化含有浸漬樹脂的碳纖維預(yù)成型件�。OoA成型工藝主要包括拉擠成型�、樹脂灌注、樹脂傳遞模塑(RTM)���、熱成型�、濕鋪�����、液體壓縮模塑等�。

事實(shí)上���,決定壓縮性能的關(guān)鍵參數(shù)包括(i)連續(xù)或不連續(xù)形式的碳纖維是如何預(yù)成型的�����,(ii)預(yù)成型體的結(jié)構(gòu)或堆疊順序�����,以及(iii)用于將聚合物基質(zhì)注入纖維預(yù)成型體上的方法���。

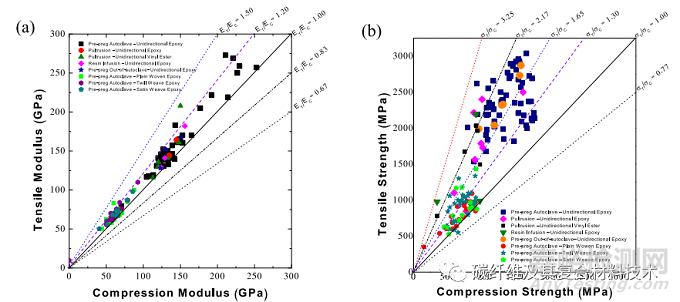

圖5:(a)壓縮模量與拉伸模量的性能關(guān)系�;(b)商用碳纖維/環(huán)氧樹脂復(fù)合材料的壓縮強(qiáng)度與拉伸強(qiáng)度的性能關(guān)系

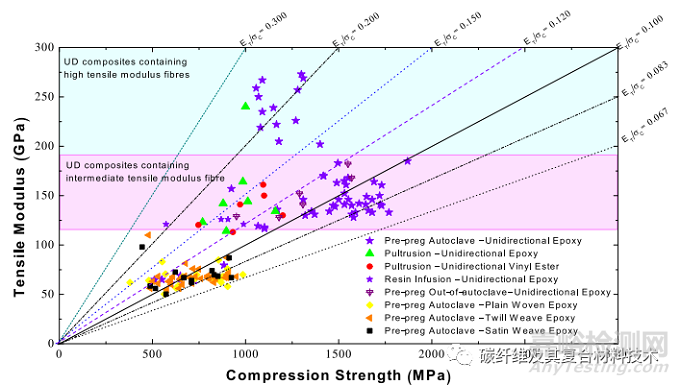

圖5和圖6顯示了基于不同制造工藝和層壓設(shè)計(例如單向�、平紋、斜紋和緞紋)的碳纖維增強(qiáng)聚合物基復(fù)合材料的壓縮和拉伸性能關(guān)系的對比�。值得注意的是,對于指定的纖維體積分?jǐn)?shù)(FVF)�,性能沒有歸一化,因?yàn)閳D5和圖6中所示的數(shù)據(jù)來自含有介于50%和60%之間的FVF的復(fù)合材料�����。當(dāng)比較拉伸-壓縮剛度關(guān)系時���,假設(shè)兩者存在線性相關(guān)關(guān)系(圖5a)���,無論采用何種制造方法或使用的預(yù)制件,拉伸模量將比壓縮模量大0%(即等于)至20%�����。

圖6 商用碳纖維增強(qiáng)環(huán)氧樹脂基復(fù)合材料的壓縮強(qiáng)度與拉伸模量性能的關(guān)系

如圖5b所示�����,拉伸強(qiáng)度和壓縮強(qiáng)度之間的線性關(guān)系不太明顯。對于編織復(fù)合材料�,拉伸強(qiáng)度比壓縮強(qiáng)度大0%至60%。然而�,對于單向復(fù)合材料,拉伸強(qiáng)度比壓縮強(qiáng)度高30%至120%���。這可能與碳纖維的拉伸-壓縮性能關(guān)系相關(guān)�����。

在圖6中復(fù)合材料的拉伸模量和壓縮強(qiáng)度之間的關(guān)系更不是線性關(guān)系���。值得注意的是,與具有介于120GPa至190GPa之間的中間模量的復(fù)合材料相比�����,具有200GPa及以上拉伸模量的單向復(fù)合材料(近似于含有高模量碳纖維的復(fù)合材料)的壓縮強(qiáng)度要低30%�����。

采用的制造方法也會導(dǎo)致壓縮強(qiáng)度發(fā)生變化(如圖6所示)�����。使用高壓釜制造的復(fù)合材料與使用非高壓釜制造方法(如拉擠成型�����、樹脂注入和高壓OoA固化)制造的復(fù)合材料相比���,壓縮強(qiáng)度至少要高出20%�����。顯然�,與拉伸性能相比�,這些制造過程中引入的其他外在因素(如空隙、纖維位錯等缺陷)會顯著降低單向復(fù)合材料的壓縮性能�����。

事實(shí)上�,包含編織結(jié)構(gòu)(即平紋、斜紋和緞紋)和準(zhǔn)各向同性堆疊順序的層壓板設(shè)計表現(xiàn)出比單向結(jié)構(gòu)更低的拉伸和壓縮性能�。這是由于沿加載方向排列的纖維的局部體積較低,以及在機(jī)織復(fù)合材料中觀察到的固有纖維卷曲有關(guān)�����。

從預(yù)成型或編織過程中引入的纖維卷曲可以使絲束內(nèi)的纖維發(fā)生移動。為了最大限度地減少卷曲程度�,宜采用了緞面編織、鋪束和無卷曲編織設(shè)計�����。由纖維卷曲引起的關(guān)鍵工藝缺陷是纖維位錯���。