摘要:以聚氨酯座椅泡沫為研究對象,利用柱狀圖�、故障樹圖、魚骨圖等質(zhì)量工具����,分析了座椅泡沫的氣味來源��。通過更換聚醚多元醇��、增加MDI比例�、選用反應(yīng)型催化劑����、增加懸掛通風(fēng)后處理工藝等措施,提升座椅泡沫氣味狀態(tài)��。結(jié)果表明:氣味提升方案有效����,且能夠穩(wěn)定地維持在氣味6級以上,達(dá)到了相應(yīng)的氣味要求�。同時(shí),這些提升方案可以同步橫展至其他聚氨酯泡沫材料��。

引言

聚氨酯材料是目前唯一一種在膠黏劑����、纖維、塑料��、橡膠��、涂料��、功能高分子等多維度應(yīng)用的材料[1]�。在汽車車身及內(nèi)外部飾件中,如翼子板����、引擎蓋、座椅�、頂棚及門板材料等,有著廣泛的應(yīng)用����。據(jù)統(tǒng)計(jì)車輛中聚氨酯用量為15~30 kg/輛,隨著聚氨酯應(yīng)用逐漸加強(qiáng)����,預(yù)計(jì)我國汽車行業(yè)聚氨酯材料年消費(fèi)量約70萬t[2]。聚氨酯材料在隨型����、加工便利性、輕量化等方面取得了多樣化的突破�,但由于其高分子材料的特性����,氣味和揮發(fā)性有機(jī)物(VOC)成為其限制因素��。近年來隨著人們對健康安全的關(guān)注度越來越高����,先后出臺了一系列相關(guān)的行業(yè)及國家標(biāo)準(zhǔn)。2011年頒布實(shí)施了推薦性國家標(biāo)準(zhǔn) GB/T 27630—2011《乘用車內(nèi)空氣質(zhì)量評價(jià)指南》�,這促使國內(nèi)總裝廠對汽車座椅的揮發(fā)性有機(jī)物、舒適性能提出了更高的要求�;而2020年7月1日開始實(shí)施的,將乘用車內(nèi)VOC的標(biāo)準(zhǔn)并入GB 18352.6—2016中進(jìn)行管控�,要求嚴(yán)格控制八大揮發(fā)性有機(jī)化合物[3]。

通過不同分子量����、不同官能團(tuán)的分子鏈結(jié)構(gòu),聚氨酯材料可以呈現(xiàn)不同形態(tài)����、性能和功能。同時(shí)�,由于聚氨酯的反應(yīng)過程是異氰酸酯和多元醇的酯化反應(yīng),異氰酸酯同時(shí)又能與水等反應(yīng)生產(chǎn)二氧化碳?xì)怏w。因此��,可以將其應(yīng)用擴(kuò)展至泡沫材料領(lǐng)域����。在汽車零件中�,聚氨酯泡沫主要應(yīng)用于座椅泡沫、前圍隔音墊泡沫����、地毯泡沫。綜合性能要求����、應(yīng)用占比,聚氨酯材料在車內(nèi)最主要的應(yīng)用就是座椅泡沫����。

1、座椅氣味狀態(tài)分析

汽車座椅可以分為前排座椅和后排座椅����,后排座椅又可以細(xì)分為折疊式和非折疊式座椅。座椅由多種機(jī)構(gòu)和材料組成����,是汽車內(nèi)飾中主要的組成部分����。座椅包括面套�、泡沫、骨架��、注塑件和其他附件����。座椅面套是由織物或皮革縫制而成;泡沫為聚氨酯發(fā)泡;骨架是由多種不同強(qiáng)度的金屬材料加工焊接而成;注塑件包括座椅背板、座椅側(cè)飾板��,由ABS��、PP�、PA等材料注塑生產(chǎn);其他附件包括開關(guān)、加熱墊等子零件��,根據(jù)配置不同而存在多種變化和組合��。

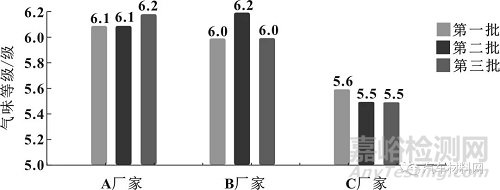

座椅對車內(nèi)氣味狀態(tài)的影響較大����,座椅面套、座椅泡沫、座椅注塑件均對座椅的氣味狀態(tài)有貢獻(xiàn)����。文中采用柱狀圖分析工具,收集了氣味提升前不同供應(yīng)商的不同批次座椅氣味狀態(tài)����,如圖1所示。由圖可以看出��,C廠家的座椅氣味狀態(tài)存在一定波動(dòng)����,需要對其座椅氣味狀態(tài)進(jìn)行分析和提升��。

圖1 不同供應(yīng)商的不同批次座椅氣味狀態(tài)

2�、座椅氣味來源分析

2.1 故障樹圖分析

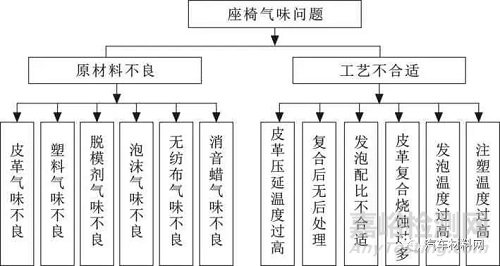

采用故障樹圖的方式,對C廠家座椅氣味問題的來源和成因進(jìn)行分析��。圖2為座椅氣味來源的故障樹圖分析�。

圖2 座椅氣味來源的故障樹圖分析

故障樹圖分析可針對涉及座椅氣味的全因子進(jìn)行拆解分析。通過對座椅子零件的氣味狀態(tài)排查和味型分析����,形成匯總信息。氣味測試方法采用公司內(nèi)部標(biāo)準(zhǔn),評價(jià)等級為1~10級�,等級越高氣味越好。氣味評價(jià)測試溫度為70 ℃�,干法,測試容器為1 L玻璃瓶��。氣味采用主觀評價(jià)����,樣品按照要求裁剪后,放置于玻璃瓶中密封烘烤��,最后由經(jīng)過培訓(xùn)的氣味評價(jià)員進(jìn)行嗅辨并給出氣味等級評價(jià)����。

表1為座椅子零件的氣味狀態(tài)。由表可以看出�,氣味狀態(tài)不良且味型與座椅一致的為座椅泡沫。

表1 座椅子零件的氣味狀態(tài)

由于涉及聚氨酯的座椅泡沫性能要求較高��,不僅需要滿足短時(shí)間的強(qiáng)度�、回彈等要求,還需要滿足長周期下的壓縮回彈��、耐熱��、耐濕等老化性能。因此����,座椅泡沫對原材料和配方的要求也不同于前圍、地毯�、頂棚等其他發(fā)泡材料。這種原材料和配方的差異����,導(dǎo)致了不同座椅供應(yīng)商的不同開發(fā)方向,對座椅泡沫的氣味提升提出了更高的要求�,也影響了行業(yè)內(nèi)座椅泡沫氣味的交流和橫展。

2.2 魚骨圖分析

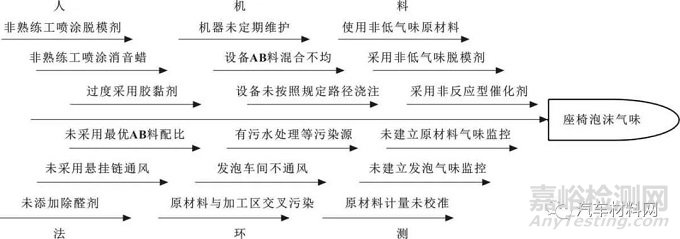

圖3是采用魚骨圖的質(zhì)量分析工具�,從人機(jī)料法環(huán)測的角度,分別篩選座椅泡沫的氣味影響因素����。

圖3 座椅泡沫氣味來源的魚骨圖分析

3����、座椅泡沫的加工過程

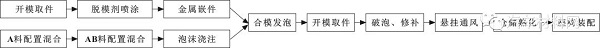

座椅泡沫的生產(chǎn)工藝(圖4)與其他聚氨酯材料相近,都是由A料和B料按照一定比例混合����,在一定溫度條件下��,通過酯化反應(yīng)聚合而成����。其中A料主要是聚醚多元醇��、硅油�、穩(wěn)定劑和催化劑等多種助劑;B料主要是異氰酸酯,可以是MDI����、TDI的其中一種或兩種的混合物。

圖4 座椅泡沫的生產(chǎn)工藝

4�、座椅泡沫各材料組成氣味分析

4.1 聚醚多元醇對聚氨酯泡沫材料氣味的影響

聚醚多元醇是以低相對分子質(zhì)量多元醇、多元胺或含活潑氫的化合物為起始劑��,與氧化烯烴在催化劑作用下開環(huán)聚合而成[4]�。聚醚多元醇純品無特殊異味,但在多元醇合成過程中����,原材料和助劑的殘留,反應(yīng)的副產(chǎn)物等導(dǎo)致成品的異味問題�。聚醚多元醇作為聚氨酯泡沫材料的主體構(gòu)成,原料中所占比例較大��,降低聚醚多元醇中的氣味物質(zhì)是改善聚氨酯泡沫材料氣味屬性的重要措施之一。聚醚多元醇?xì)馕秮碓从蟹磻?yīng)副產(chǎn)物丙烯氧基聚醚����、精制過程中分解的醛類、氧化后的聚醚氧化物等[5]�。當(dāng)前主要通過催化體系、聚合及后處理工藝等方法對其氣味進(jìn)行改進(jìn)��。

針對C廠家座椅泡沫�,聚醚多元醇廠家提供了提純后的N系列排號。

4.2 大量應(yīng)用改性 MDI 來替代傳統(tǒng)的 TDI

聚氨酯泡沫B料為異氰酸酯��,異氰酸酯主要有TDI材料和MDI材料����。TDI是甲苯二異氰酸酯,具有一定毒性;MDI是苯基甲烷二異氰酸酯�,相對更加環(huán)保。在聚氨酯泡沫的實(shí)際使用中����,各個(gè)座椅廠家逐步發(fā)現(xiàn)MDI合成的聚氨酯泡沫����,在氣味方面有一定優(yōu)勢�。同時(shí)�,經(jīng)過改性的MDI能夠便于發(fā)泡材料的存放和混合,各個(gè)座椅廠家逐步增加了MDI的應(yīng)用比例����。

針對C廠家座椅泡沫,經(jīng)過對比驗(yàn)證��,將MDI與總體異氰酸酯的占比提高10%��。

4.3 催化劑的選用

叔胺類催化劑是聚氨酯泡沫材料所必需的����,其決定著發(fā)泡反應(yīng)過程,泡沫材料的硬度和孔性都取決于這類催化劑[6]����。叔胺類催化劑根據(jù)結(jié)構(gòu)可分為脂肪族叔胺如雙二甲胺基乙基醚(BDMAEE),芳香族叔胺如N-甲基嗎啉(NEM)和雜環(huán)叔胺如三乙烯二胺(TEDA)��。工業(yè)上通常選擇多種類型的叔胺催化劑����,復(fù)配提升催化效果。但大多數(shù)叔胺類催化劑不參與反應(yīng)����,反應(yīng)完成后�,在泡沫多孔結(jié)構(gòu)中游離的叔胺類催化劑會揮發(fā)產(chǎn)生氨臭味����,影響汽車玻璃的霧化和有嚴(yán)重的新車異味現(xiàn)象。當(dāng)前主要通過低揮發(fā)性胺類催化劑和自催化聚醚多元醇來解決催化劑殘留導(dǎo)致的異味問題�。

反應(yīng)型催化劑是含有活性氫原子的胺類化合物�,易與異氰酸酯結(jié)合,與泡沫大分子交聯(lián)結(jié)合鏈的一部分����,減小了催化劑的散發(fā)。采用反應(yīng)型催化劑,用水代替物理發(fā)泡劑發(fā)泡的方法合成了聚氨酯方向盤,其力學(xué)性能和氣味均能達(dá)到要求��。

針對C廠家座椅泡沫����,將非反應(yīng)型催化劑更換為反應(yīng)型催化劑。

4.4 脫模劑的選用

聚氨酯泡沫材料中有多種材料構(gòu)成與膠黏劑成分相似��,在發(fā)泡過程中少量泡沫成分會附著于模具內(nèi)表面����,因此需要使用脫模劑,便于泡沫制品和模具的分離[7]�。聚氨酯泡沫脫模劑有內(nèi)脫模劑和外脫模劑兩種類型。內(nèi)脫模劑會影響發(fā)泡效果����,且仍需要外脫模劑配合使用;外脫模劑應(yīng)用更為重要,外脫模劑一般由介質(zhì)和脫?���;钚晕镔|(zhì)組成,介質(zhì)一般是有機(jī)溶劑或水�,脫模活性物質(zhì)常見的有硅油��、蠟及油脂等?���,F(xiàn)用的外脫模劑中使用的有機(jī)溶劑(如鹵代烴及脂肪烴等),存在較大污染����,且存在異味問題,因此以水為介質(zhì)的水基脫模劑受到人們極大關(guān)注[8]��。雖然水性脫模劑用水作載體,可極大地降低脫模劑的 VOC�,然而,與傳統(tǒng)的含有機(jī)溶劑的脫模劑相比����,水性脫模劑的缺點(diǎn)是水分在工藝時(shí)間內(nèi)不能完全揮發(fā)。殘留水分與異氰酸酯化合物反應(yīng)�,會出現(xiàn)消泡的現(xiàn)象,同時(shí)在模腔內(nèi)生成非常堅(jiān)硬的聚脲化合物��,必須通過復(fù)雜的清洗才能除去積垢����。水性脫模劑可有效減少生產(chǎn)過程中 VOC 的排放,因而在汽車自結(jié)皮等內(nèi)飾件領(lǐng)域得到了廣泛的應(yīng)用��。

通過對比驗(yàn)證��,水性脫模劑在現(xiàn)有模具和發(fā)泡體系下��,無法滿足外觀和批量使用要求��。針對C廠家座椅泡沫提升�,重新尋源并作對比驗(yàn)證,將原有非低氣味脫模劑更換為低氣味脫模劑��。

4.5 后處理工藝

通過聚氨酯泡沫材料自身的提升,對座椅泡沫的氣味改善已具有一定優(yōu)勢��。雖然座椅泡沫的氣味一致����,仍存在管控風(fēng)險(xiǎn)�。由于泡沫是一種多孔材料,座椅泡沫更是一種開孔泡沫��,材料內(nèi)部存在氣味連通的通道�,因此,座椅泡沫采用通風(fēng)處理的氣味提升效果較好��。

目前��,隨著國內(nèi)用戶對健康用車和車內(nèi)氣味狀態(tài)的不斷關(guān)注����,各個(gè)主機(jī)廠和車內(nèi)主要?dú)馕蛾P(guān)重件都將氣味作為基建技改提升的重要考量。因此����,在C廠家的氣味提升方案中,也將座椅懸掛鏈通風(fēng)作為后處理工藝納入其中����。不同時(shí)間的懸掛鏈通風(fēng)處理��,可以有效地使座椅泡沫自帶的小分子揮發(fā)����,減少其對材料的氣味影響�。同時(shí),在懸掛通風(fēng)的過程中�,也是座椅泡沫不斷熟化的過程,可以將熟化過程中新產(chǎn)生的小分子異味一并排出�。

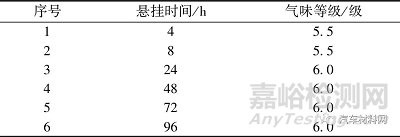

表2是針對不同時(shí)間懸掛后的泡沫氣味狀態(tài)的對比?���?梢钥闯觯瑧覓?4~48 h是最優(yōu)的后處理工藝方案��。根據(jù)C廠家的實(shí)際懸掛鏈長度和產(chǎn)能安排�,最終鎖定懸掛不少于24 h的后處理要求。

表2 通風(fēng)懸掛時(shí)間對氣味性的影響

5����、方案驗(yàn)證

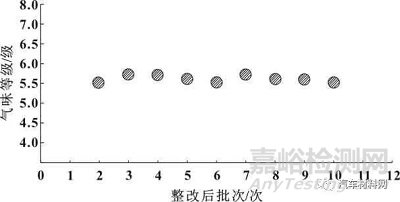

圖5為氣味改進(jìn)后的座椅泡沫SPC分析。

圖5 氣味改進(jìn)后的座椅泡沫SPC分析

通過以上的氣味提升方案�,采用SPC統(tǒng)計(jì)過程質(zhì)量分析工具��,收集了多批次C廠家的氣味結(jié)果�。由圖可以看出����,氣味提升方案有效,且能夠穩(wěn)定地維持在氣味6級以上�,達(dá)到了相應(yīng)的氣味要求�。

通過C廠家的座椅泡沫氣味提升,也同步驗(yàn)證了聚氨酯泡沫材料的氣味提升方案����。具體如下:

(1)采用純化的聚醚多元醇材料;

(2)適當(dāng)調(diào)高M(jìn)DI的占比;

(3)換用反應(yīng)型催化劑;

(4)采用低氣味脫模劑;

(5)增加一定時(shí)間的通風(fēng)后處理。

通過該方案管控的座椅泡沫提升后�,相應(yīng)的整椅和整車氣味狀態(tài)也有明顯提升,實(shí)現(xiàn)了車內(nèi)異味的規(guī)避�。通過這些方案的驗(yàn)證,可以橫展至其他車內(nèi)聚氨酯泡沫的氣味提升����。如前圍隔音墊和地毯的聚氨酯泡沫,使用的材料部分與座椅泡沫相似����,可以在一定程度上借鑒引用��。

6��、結(jié)束語

本文在聚氨酯座椅泡沫材料氣味提升中運(yùn)用了柱狀圖�、故障樹圖�、魚骨圖、流程圖����、SPC等多種質(zhì)量工具,為質(zhì)量工具作為車內(nèi)空氣的開發(fā)和管控提供了一定的應(yīng)用實(shí)例�。在柱狀圖中,充分對比了不同廠家的座椅氣味狀態(tài)�,找出了故障問題的對象——座椅氣味;利用故障樹圖,對座椅的不同材料及工藝進(jìn)行拆解分析�,結(jié)合子零件的測試排查結(jié)果,鎖定了核心氣味因素——座椅泡沫;通過魚骨圖和流程圖將座椅泡沫的氣味影響因素充分展開����,便于后續(xù)有針對性地做提升方案。最終形成了改善后座椅泡沫的一致性管控�。

參考文獻(xiàn):

[1] 朱呂民,劉益軍.聚氨酯泡沫塑料[M].3版.北京:化學(xué)工業(yè)出版社,2005.

[2] 張麗娜.發(fā)泡聚氨酯座椅VOC因素分析及快速改進(jìn)[J].化學(xué)推進(jìn)劑與高分子材料,2020,18(3):53-57.

[3] 徐軍,郭勇生,崔玉志,等.一種低氣味、低VOC��、高性能聚氨酯汽車座椅組合料的開發(fā)[J].化學(xué)推進(jìn)劑與高分子材料,2020,18(5):43-46.

[4] 慕朝師,黃科林,李克賢,等.聚醚多元醇的研究進(jìn)展[J].化工技術(shù)與開發(fā),2009,38(12):13-18.

[5] 孔德臣.聚醚多元醇?xì)馕懂a(chǎn)生原因分析及解決[J].精細(xì)石油化工,2013,30(5):68-70.

[6] 史雅靜�,葉小明����,張琪����,等.聚氨酯泡沫叔胺類發(fā)泡催化劑的合成工藝[J].化學(xué)工程與技術(shù),2016 (6):113-123.

[7] 劉子睿,管東波,李金華.聚氨酯座椅發(fā)泡模具防粘涂料性能研究[J].合成材料老化與應(yīng)用,2015,44(3):9-14.

[8] 牛群釗.聚氨酯用水基脫模劑的開發(fā)[J].黎明化工,1997(4):39.