沖擊性能是指材料抵抗沖擊載荷的能力��,在材料力學性能的研究中具有重要意義����。沖擊試驗機是用來測試材料沖擊韌性的設備����,由機座、機架��、擺錘、沖擊刀刃�����、操作機構和讀數裝置等6個部分組成��,根據需要還可增加一些輔助設備�����,如高低溫裝置����、試樣自動對中裝置等。目前��,許多機械結構的設計都向著輕量化方向發(fā)展�����,這就要求材料具有較高的強度和硬度�����,以及良好的塑形和韌性,該類型的材料進行沖擊試驗時��,會對沖擊試驗機造成一定的損壞��,尤其會使沖擊刀刃的使用壽命大大縮短����,甚至出現沖擊刀刃斷裂的現象,典型斷裂沖擊刀刃的宏觀形貌如圖1所示����。來自河鋼集團鋼研總院的邢承亮�����、宋月等研究人員對沖擊試樣��、沖擊刀刃����、沖擊試驗機的選擇以及試驗過程等方面進行了研究,查明了沖擊刀刃斷裂的原因�����,提出了合適的控制方法,以避免該類問題再次發(fā)生��。

1����、沖擊試樣的選擇

1.1 試樣尺寸

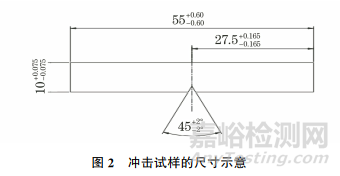

按照 GB/T229—2020《金屬材料 夏比擺錘沖擊試驗方法》的要求,對沖擊試樣進行加工��,沖擊試樣的尺寸如圖2所示�����。標準中規(guī)定了2.5����,5,7.5����,10mm的4種不同厚度的沖擊試樣,隨著厚度的增加����,試樣的沖擊吸收能量不斷變大。一般試樣都有加工缺口����,當缺口底部過渡圓弧的半徑過大�����、開口角度偏大��、缺口深度較小時����,會引起試樣的沖擊吸收能量明顯變大����,導致試樣的沖擊韌性提高�����,進而對沖擊刀刃造成損壞��。

1.2 試樣缺口形式

一般規(guī)定了V形�����、U形和無缺口等3種缺口形式的沖擊試樣�����。沖擊試樣的缺口形式對沖擊韌性的測試結果影響非常大,夏比V形缺口比夏比 U形缺口底部過渡圓弧半徑更為尖銳��,更能反映材料缺口和內部缺陷對動態(tài)載荷的敏感性�����。對于U形缺口試樣����,進行沖擊試驗時,其沖擊吸收能量大部分消耗于裂紋的形成階段����,而對于V形缺口試樣,其沖擊吸收能量大部分消耗于裂紋的擴展階段����,無缺口試樣試驗時無法造成應力集中,所獲得的沖擊吸收能量要遠大于有缺口試樣�����。因此在試驗前要認真選擇試樣的缺口形式��,以避免試驗時沖擊吸收能量過大造成刀刃的損壞。

1.3 試樣缺口檢驗

在進行V形����、U形缺口試樣的沖擊試驗時,要求V形缺口試樣缺口的深度為2mm����,呈45°角,缺口底部過渡圓弧半徑為(0.25±0.025)mm��;U形缺口試樣缺口的深度為2mm或5mm����,缺口底部過渡圓弧半徑為(1±0.07)mm。試樣缺口的加工質量不合格會導致沖擊試驗的結果不可信�����,并引起試驗結果的陡跳�����。缺口加工質量檢驗是保證試樣缺口尺寸合格的重要質量控制手段��。在進行沖擊試驗之前�����,需要對缺口進行加工質量檢驗�����,以避免試驗期間發(fā)生沖擊吸收能量的陡跳��,損壞刀刃�����。

2��、沖擊刀刃的選擇

2.1 加工沖擊刀刃的材料

加工室溫沖擊刀刃的材料應具有高的硬度��、強度��,良好的耐磨性��、淬透性�����、淬硬性�����、組織性能均勻性等,以及足夠的韌性��。冷作模具鋼一般屬于高碳合金鋼��,其碳元素質量分數大于0.80%�����,最高可達2.0%~2.3%�����,鉻元素是這類材料的重要合金元素�����,其質量分數通常不大于5%�����,為了提高材料的耐磨性和淬火后變形小的特性��,鉻元素的質量分數最高可達13%�����。冷作模具鋼中形成了大量的碳化物�����,其組織大部分屬于過共析鋼或萊氏體鋼����,因此冷作磨具鋼是加工室溫沖擊刀刃材料的首選。

加工高溫沖擊刀刃的材料應具有較高的高溫強度����,良好的熱疲勞穩(wěn)定性、導熱性��、耐腐蝕性��、淬透性等����。熱作模具鋼屬于中碳合金鋼,碳元素的質量分數為0.30%~0.60%�����,屬于亞共析鋼,鋼中因加入了較多的合金元素(如鎢����、鉬、釩元素等)而成為共析或過共析鋼�����,因此熱作磨具鋼是加工高溫沖擊刀刃材料的首選����。

2.2 沖擊刀刃的設計及加工

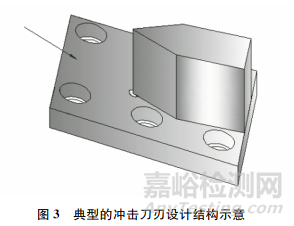

沖擊刀刃在結構設計時應該避免出現尖角、棱角等造成應力集中的受力點����,以防止在高速動態(tài)載荷下損壞刀刃,典型的沖擊刀刃設計結構如圖3所示�����。

在進行機加工前��,需要對加工材料進行全面的無損檢測��,以防止產生細小裂紋等缺陷。缺陷會在多次試驗過程中成為疲勞裂紋源�����,縮短刀刃的使用壽命�����。沖擊刀刃的機加工過程為:粗加工階段切除加工表面上的絕大部分余量�����,在毛胚上加工出接近沖擊刀刃的尺寸和形狀����;半徑加工階段為精加工做鋪墊��,在粗加工后的刀刃上去除留下的誤差和缺陷��,獲得較好的精度�����,并完成一些非主要位置的加工�����;精加工階段切除加工表面上的微量材料,控制加工表面的加工質量����。該過程即保證了沖擊刀刃的加工精度,又避免了因加工缺陷而引起的沖擊刀刃斷裂問題�����。

2.3 沖擊刀刃半徑的選擇

沖擊刀刃半徑有8mm和2mm兩種��,一般情況下采用8mm 擺錘刀刃半徑測得的沖擊吸收能量要高于采用2mm擺錘刀刃半徑測得的��,兩種沖擊刀刃半徑測得的側膨脹值�����、剪切斷面率以及韌脆轉變溫度也都有所不同����。因此在進行沖擊試驗前要選擇合適的刀刃半徑,以防止因刀刃半徑選擇不當而對刀刃造成損壞����。

3�����、沖擊試驗機的選擇

3.1 試驗方法

簡支梁沖擊試驗機是將試樣水平放置且不固定試樣兩端�����。該試驗機釋放擺錘后,從中間對試樣施加沖擊彎曲負荷并使試樣破裂�����。該試驗機可用于生產過程中的質量控制��,也可用于比較不同材料的沖擊韌性����。

懸臂梁沖擊試驗機是將試樣垂直放置且夾住一端,另一端接受擺錘釋放的能量�����,試樣因受到打擊而產生破壞��。該試驗機可測定材料被擺錘沖擊時的抗沖擊性能�����,可用于快速確定材料是否符合所需沖擊強度的要求,也可用于比較材料的沖擊韌性��。

簡支梁沖擊試驗機和懸臂梁沖擊試驗機對試樣的作用力不同��,試驗前要根據試驗方法選擇合適的試驗機��,避免因方法選擇不當而對沖擊刀刃造成損壞��。

3.2 試驗機量程

試驗前要對試樣的沖擊性能有一定的了解����,選擇合適量程的沖擊試驗機,一般要求試樣的沖擊吸收能量不超過試驗機量程的80%����,以避免對沖擊刀刃造成損壞。當無法估計試樣的沖擊吸收能量時����,要選擇大量程試驗機,或先將試樣加工得較薄一些����,完成初步的沖擊試驗����。

4����、試驗過程

4.1 試樣放置

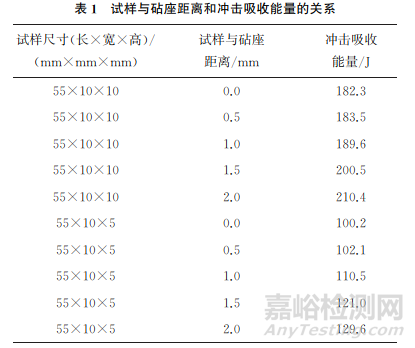

試樣缺口面應該與砧座面緊密貼合,沖擊刀刃沿著缺口對面向缺口背面打擊�����,試樣缺口對稱面偏離兩砧座間的中點距離應不大于0.5mm��,否則擺錘高速打擊試樣時會產生緩沖����,造成沖擊試驗結果失真��,試樣與砧座距離和沖擊吸收能量的關系如表1所示�����。

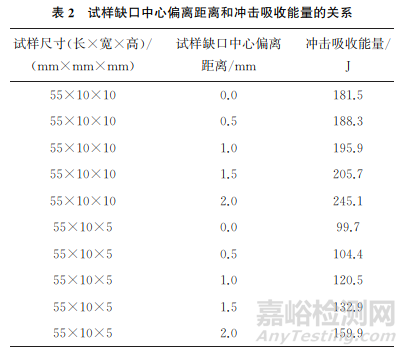

試樣缺口中心需與沖擊刀刃中心重合��,否則缺口處裂紋的形成及擴展會變得困難��,造成沖擊試驗結果失真,試樣缺口中心偏離距離和沖擊吸收能量的關系如表2所示����。

以上兩種情況都會造成沖擊試驗的測試值大于真實值,較大的測試值會對沖擊刀刃造成較大的危害����,甚至造成刀刃斷裂。因此在手動放置試樣時要對中放好試樣��,在自動送樣時要經常檢查自動對中裝置的有效性����,以避免沖擊刀刃在試驗過程中發(fā)生斷裂。

4.2 刀刃固定

沖擊刀刃是由固定螺栓和擺錘連接在一起的��,快速載荷的沖擊會對緊固螺栓施加一定的力����,并造成螺栓松動,沖擊刀刃受力不均勻��,導致發(fā)生斷裂��。因此進行沖擊試驗前����,要對沖擊刀刃的緊固性進行檢查��,以避免螺栓出現松動����。

5��、結論

(1)試樣缺口的形式��、高度����、寬度和加工精度等對試樣的沖擊吸收能量影響很大,在進行試驗前要嚴格控制試樣的質量�����,以防止因試樣不合格而對沖擊刀刃造成損壞��。

(2)沖擊刀刃合適的材料����、合理的受力設計�����、多道次的精密加工是決定刀刃使用壽命的關鍵因素。

(3)根據試驗方法和試樣沖擊性能合理選擇試驗機�����,不合適的試驗機類型�����、量程都會對沖擊刀刃造成損壞��。

(4)試驗過程中要特別注意試樣對中�����、刀刃緊固等問題�����,以避免沖擊刀刃發(fā)生斷裂��。