引言

LNG模塊化工廠的作業(yè)環(huán)境一般為高緯度寒冷靠海陸地�����,常年氣溫低多積雪,現場維護成本較高�����,因此對鋼結構的表面防腐要求較高���,如高溫涂層多采用免維護的熱噴鋁涂層�����、常規(guī)涂層修補的表面處理也多采用噴砂來保障施工質量���。

相較LNG等工業(yè)建造常采用的噴砂表面清潔技術�����,激光清潔是利用表面雜質�����、氧化層吸收激光能量后發(fā)生振動、氣化��、剝離��,達到清潔金屬表面的目的��,具有更加清潔��、可控�����、高效等優(yōu)勢。本文嘗試在LNG模塊建造過程中用激光清潔代替噴砂處理現場涂層破損區(qū)域表面和熱噴鋁�����、熱浸鋅等特殊涂層表面污染物�����,測試清潔效果及涂層性能��。

1.1理論模型

激光清洗是利用附著物吸收激光能量��,極短時間內形成光熱效應�����,附著物被電離形成等離子體,等離子體快速膨脹形成沖擊波振動實現清洗的效果���。當前國內外關于激光清洗的模型研究也提出了如氣化剝離、相爆炸��、燒蝕��、瞬時熱處理四種模型��。

典型的激光清洗方法有干式��、濕式激光清洗和等離子體沖擊波��。濕式激光清洗因表面存在液膜���,導致清潔完后表面殘留水分導致二次返銹���,等離子體沖擊波僅靠沖擊波清潔�����,一般用于清洗表面亞微米或納米級顆粒。干式激光清洗是目前大面積應用激光清潔的最佳選擇�����。

1.2能量密度與能量分布

附著物剝離的能量閾值為清洗閾值���,金屬的清洗閾值一般在1.0-10.0J/cm2之間���,有機物的清洗閾值一般在0.1-1.0J/cm2之間��。能量密度只有達到對應的清洗閾值才能完成相應的清洗���。

I=4p/fπd2 式(1)

式中:

I為光斑平均能量密度��;d為光斑直徑���;p為激光的功率;f為脈沖頻率���。由式(1)可知,光斑平均能量密度與激光功率��、脈沖頻率有關�����,激光能量密度受激光器本身限制有最大值���。

單模脈沖激光器所激發(fā)的光斑能量呈高斯函數分布�����,可稱為高斯光斑��,如圖1所示���。高斯光斑能量分布特點在于光斑中心的能量密度較高�����,四周的能量密度較低���,這種能量分布特點可使設備的光斑平均能量密度低于清洗閾值時,因光斑中心處能量密度超過金屬的清洗閾值而達到清洗效果���。

圖1 單模脈沖激光器光斑能量分布模擬

2���、實驗部分

2.1 清洗設備

實驗采用波長λ=1064nm的單模脈沖光纖激光器���,相關參數如下:最大功率200W�����,光斑直徑0.25 mm���,脈寬350 ns,最大掃描速度20 000 mm/s��,填充間距0.01~1.00 mm,掃描寬度5~200 mm��,光斑最大平均能量密度為3.06 J/cm2��。

2.2 實驗應用項目

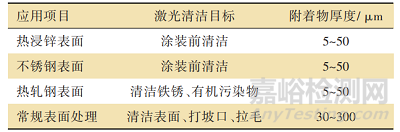

表1列出了所開展的具體應用實驗。

表1 激光清潔應用實驗

2.3 性能與表征

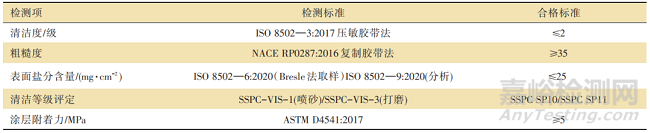

針對激光清潔后的表面,施工涂層需進行涂裝常規(guī)性能檢測,具體指標如表2所示�����。

表2 涂裝常規(guī)性能檢測

激光清潔后的金屬表面微觀形貌觀察,采用手持式數字顯微鏡(Inskam-316�����,Inskam公司)實時觀察放大50倍清潔效果���。

3��、結果與討論

3.1 清洗效果

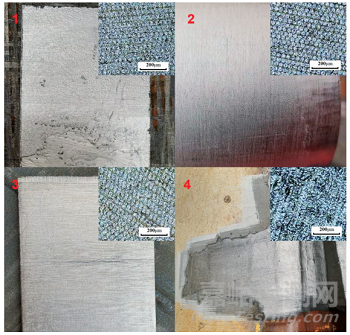

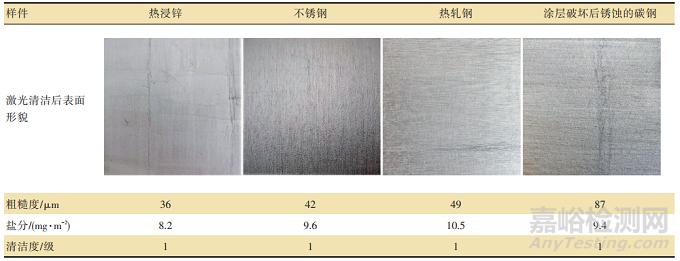

圖2給出了針對熱浸鋅��、不銹鋼�����、熱軋鋼�����、涂層破壞后四種表面的清潔效果���。

圖2 激光清潔效果:1)熱浸鋅;2)不銹鋼�����;3)熱軋鋼���;4)涂層破壞

激光清潔可有效清除熱浸鋅���、不銹鋼表面附著的鐵銹、有機膠帶�����、膠質物���、記號筆標記等��,清潔后基材表面呈均勻網紋布形貌�����,觀察放大50倍后微觀形貌可見點狀光斑移動形成的點狀線性密排�����,無遺漏位置�����,實測處理后基材溫度升高小于15 ℃���,表面無明顯氧化現象��。

激光清潔去除熱軋鋼表面的原始致密氧化層后���,基材外觀呈均勻網紋布形貌,觀察放大50倍后微觀形貌可見點狀光斑移動形成的點狀線性密排,無遺漏位置���,實測處理后基材溫度升高33℃���,顏色呈輕微氧化的淡黃色。

激光清除涂層破壞后銹蝕的同時,實現了周邊完好涂層的坡口拉毛���,基材表面呈均勻條紋形貌,未焊接�����、打磨區(qū)域清除鐵銹���、燒糊涂層后表面可見原涂層施工時噴砂形成的不規(guī)則形貌,觀察放大50倍后微觀形貌證實��,表面微觀形貌為噴砂形成不規(guī)則山地形貌與點狀光斑移動形成點狀線性密排的組合形貌��。

3.2 表面狀態(tài)檢測

針對熱浸鋅、不銹鋼���、熱軋鋼及涂層破壞后銹蝕采用激光清潔后檢測表面數據指標見表3。

表3 表面狀態(tài)檢測

熱浸鋅���、不銹鋼及熱軋鋼經激光清潔后表面粗糙度均達到40μm左右���;涂層破壞后銹蝕的鋼板因表面經噴砂處理過��,原始粗糙度在75-100μm左右��,激光清潔后測得表面粗糙度為87 μm,結合3.1中微觀形貌表分析,可視為還原了初次噴砂后的表面粗糙度��。

各試樣的鹽分測試結果均遠低于常規(guī)涂裝要求的25mg/m2��,清潔度均達到1級標準��。因無激光清潔相關表面處理等級評定標準��,參考傳統(tǒng)清潔方式的目測檢驗標準SSPC-VIS-1(噴砂)/SSPC-VIS-3(打磨)���,目測激光清潔后表面的處理等級達到SSPC SP 10/SSPC SP 11標準要求�����,理論上可替代噴砂/打磨用于鋼材的表面處理���。

3.3 涂層附著力及耐腐蝕性研究

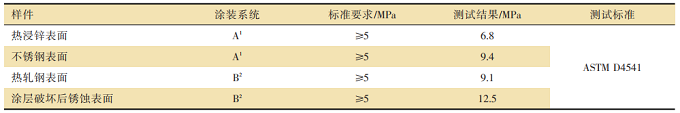

對上述四個樣品進行涂裝后測試涂層附著力�����,測試結果見表4�����。

表4 涂層附著力測試結果

涂層附著力測試結果表明���,激光清潔后表面可實現涂層的牢固附著��。浸鋅涂層清潔時因需要避免鋅層的破壞,激光清潔次數較少���,表面粗糙度較低,涂層附著力低于其他試樣�����。涂層破壞后二次銹蝕鋼板經激光清潔后還原了原始噴砂粗糙度��,較高的粗糙度也提供了較好的涂層附著性能�����,涂層附著力明顯高于其他試樣���。將試樣放入中性鹽霧環(huán)境運行480 h,觀察表面狀態(tài)及腐蝕情況���,詳見表5���。

表5 鹽霧試驗情況

鹽霧試驗數據分析表明,各試樣經長時間鹽霧試驗后表面涂層防護性能仍較好�����,激光清潔滿足LNG模塊建造過程中防腐涂層對表面處理的要求��。

3.4 現場應用效果

針對LNG模塊建造現場常規(guī)需要噴砂/打磨的位置,進行激光清潔替代的實際應用測試���,應用效果見表6。

表6 現場應用效果

針對現場小管線焊道表面���,常規(guī)焊道表面處理常采用噴砂�����,圍擋防護���、設備準備等前期準備工作較多���,效率低且存在周邊污染、破壞情況���,激光清潔可有效避免此類問題��,現場激光清潔測試結果表明激光清潔可有效清除表面銹蝕��,同時實現一定的表面粗糙度��,滿足替代噴砂的可行性。

4���、結 語

綜上所述,本文通過采用較高功率的單模脈沖光纖激光器���,對金屬表面實現了很好的清潔效果�����,清潔度達到1級,表面鹽分殘留普遍控制在10mg/m2�����,可在金屬表面實現40μm左右的可控粗糙度��。激光清潔涂層破損后二次銹蝕區(qū)域可還原初次噴砂形成的表面形貌���,粗糙度達到87μm��,整體表面處理等級達到SSPC SP10/SSPC SP11,附著力測試和鹽霧試驗證明激光清潔后表面具有良好的涂裝性能��。

LNG建造現場存在大量涂層修補點,這些修補點位置狹小很難采用噴砂或打磨進行高質量表面處理�����,激光清潔在LNG建造現場的涂層修補、清潔方面具有操作簡單�����、無死角���、深度可控等優(yōu)勢��,可有效代替噴砂/打磨��,提高小面積涂層修補的施工質量���。