在室溫下對(duì)純度為99.99%的鍛態(tài)純錫板進(jìn)行不同道次(0~20道次)的等徑角擠壓(ECAP),研究ECAP道次對(duì)純錫顯微組織和力學(xué)性能的影響����。結(jié)果表明:在ECAP的劇烈剪切作用下純錫晶粒中產(chǎn)生孿晶,并發(fā)生孿晶誘導(dǎo)再結(jié)晶��,晶粒顯著細(xì)化���,當(dāng)ECAP道次超過(guò)12道次時(shí)����,晶粒細(xì)化效果減弱���;隨著ECAP道次的增加���,純錫的織構(gòu)強(qiáng)度和最大取向密度降低,硬度��、強(qiáng)度和斷后伸長(zhǎng)率均增大���;與鍛態(tài)純錫相比�����,經(jīng)20道次ECAP后的硬度��、屈服強(qiáng)度�����、抗拉強(qiáng)度和斷后伸長(zhǎng)率分別提高了9.09%����,5.14%�,32.08%,144.19%�;當(dāng)ECAP道次數(shù)少于8道次時(shí),純錫的主要強(qiáng)化機(jī)制為加工硬化�����,而當(dāng)ECAP道次數(shù)多于8道次時(shí)��,主要強(qiáng)化機(jī)制為細(xì)晶強(qiáng)化���。

1�����、試樣制備與試驗(yàn)方法

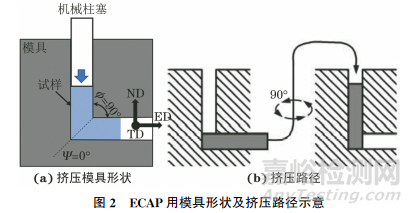

試驗(yàn)材料為在實(shí)驗(yàn)室進(jìn)行熔煉��,經(jīng)自由鍛造�、反復(fù)鐓拔得到的純度為99.99%的純錫鍛造板材,其取向成像圖如圖1所示���,可以看出鍛態(tài)純錫的晶粒尺寸呈現(xiàn)較大的不均勻性��,存在粒徑為1700μm左右的粗大晶粒�����,也存在粒徑為30μm左右的小晶粒���,整體為混晶組織。選用如圖2(a)所示的模具進(jìn)行ECAP�,其內(nèi)模具拐角為90°,模具圓心角為0°��,計(jì)算得到的等效應(yīng)變?yōu)?.155����。在純錫鍛造板材上切取尺寸為?8mm×60mm的圓棒狀試樣��,在模具和試樣上噴涂MoS2潤(rùn)滑劑�����,采用萬(wàn)能力學(xué)試驗(yàn)機(jī)在室溫下進(jìn)行 ECPA試驗(yàn)����,每道次擠壓后試樣繞其長(zhǎng)度方向軸以順時(shí)針?lè)较蛐D(zhuǎn)90°后進(jìn)入下一道次擠壓,具體的擠壓路徑如圖2(b)所示,擠壓速度為60mm·min-1���,擠壓道次分別為4,8�����,12��,16����,20道次�,每4道次為一個(gè)周期���,使整個(gè)試樣圓周上的晶粒變形均勻����。圖1中的ED表示擠壓方向��,ND表示垂直向上的方向�����,TD表示垂直于ED-ND平面的方向�。

對(duì)試樣中心橫截面有效變形區(qū)進(jìn)行磨拋����,拋光電解液由質(zhì)量比為1∶3∶16的高氯酸、乙二醇單丁醚與乙醇組成�����,拋光溫度和電壓分別設(shè)為-20℃和25V�,采用掃描電子顯微鏡(SEM)����,利用電子背散射衍射(EBSD)模式以及Channel5取向分析系統(tǒng)進(jìn)行顯微組織���、微觀形貌觀察和織構(gòu)取向分析�。按照GB/T 228.1—2010�,在試樣上沿長(zhǎng)度方向截取狗骨狀拉伸試樣�,標(biāo)距區(qū)域的橫截面尺寸為2mm×3mm,標(biāo)距長(zhǎng)度為10mm�,采用電子萬(wàn)能試驗(yàn)機(jī)進(jìn)行室溫單軸拉伸試驗(yàn),拉伸速度為2mm·min-1��,各進(jìn)行3次拉伸試驗(yàn)���。采用顯微維氏硬度計(jì)對(duì)試樣中心有效變形區(qū)的顯微硬度進(jìn)行測(cè)試,載荷為0.098N�,保載時(shí)間為10s���,相同道次下測(cè)10個(gè)點(diǎn)取平均值����。

2�、試驗(yàn)結(jié)果與討論

2.1 對(duì)顯微組織的影響

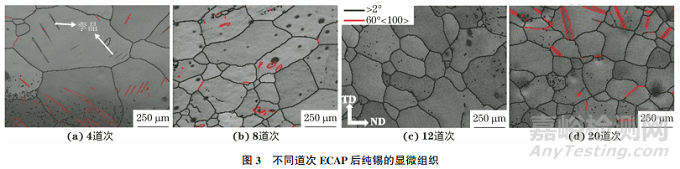

由圖3可以看出�����,隨著ECAP道次的不斷增加����,純錫的晶粒明顯細(xì)化���,尺寸分布逐漸均勻�。4道次ECAP后�,純錫的組織仍是粗大的晶粒�����,平均晶粒尺寸為850μm����,原始鍛態(tài)的粗晶變形不明顯,變形晶粒內(nèi)部出現(xiàn)了一定量的片層孿晶�����,晶粒細(xì)化效果不明顯�。8道次ECAP后���,晶粒細(xì)化效果顯著提高����,組織中很難看到較粗大的原始晶粒�,平均晶粒尺寸為265μm��。經(jīng)過(guò)12道次ECAP后�����,晶粒進(jìn)一步細(xì)化�,細(xì)晶粒排列沒(méi)有方向性�����,此時(shí)細(xì)化效果明顯減弱��,平均晶粒尺寸為165μm�,但晶粒尺寸分布不均勻,混晶組織未完全轉(zhuǎn)變?yōu)榧?xì)晶組織。20道次 ECAP后,晶粒的平均尺寸為150μm���,雖與12道次ECAP后的晶粒尺寸相當(dāng)�����,但晶粒尺寸分布更加均勻��。12道次ECAP后����,純錫組織中部分尺寸較大的晶粒內(nèi)部存在的大量滑移系開(kāi)動(dòng)�,成為主要的消耗應(yīng)力方式�����,使得大晶粒內(nèi)部的應(yīng)力較分散�����,且部分大晶粒的取向不利于發(fā)生孿生變形��,從而抑制動(dòng)態(tài)再結(jié)晶��,致使大晶粒被保留����。這樣的現(xiàn)象可以通過(guò)進(jìn)行更多道次的ECAP來(lái)減弱�。隨著ECAP道次的增加��,動(dòng)態(tài)再結(jié)晶程度增大����,晶粒尺寸分布更加均勻��,但無(wú)法進(jìn)一步提升晶粒細(xì)化效果。

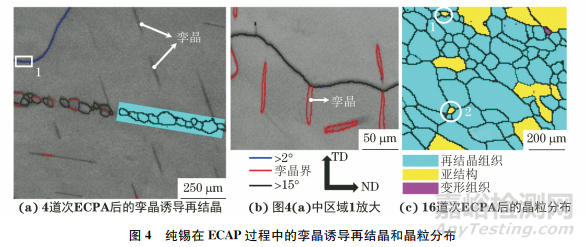

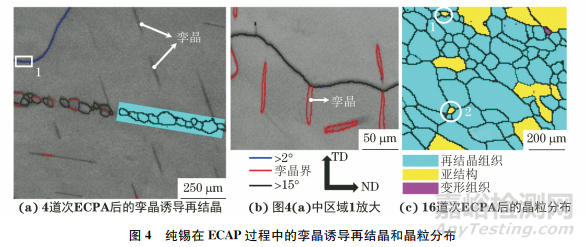

由于純錫的再結(jié)晶溫度低于室溫�,所以在室溫ECAP過(guò)程中,純錫同時(shí)發(fā)生加工硬化和回復(fù)�����、再結(jié)晶����。由圖4可以看出,4道次ECAP后大晶粒內(nèi)部產(chǎn)生了不完全再結(jié)晶條帶狀組織�,同時(shí)由變形累積的大應(yīng)變使粗大晶粒局部應(yīng)力集中加劇����,并達(dá)到產(chǎn)生孿生的臨界剪切應(yīng)力�����,從而促進(jìn)孿晶的形成;這些孿晶片層在后續(xù)的擠壓變形過(guò)程中又成為動(dòng)態(tài)再結(jié)晶的有效形核點(diǎn)����。隨著ECAP道次的增多����,孿晶片層為釋放其內(nèi)應(yīng)力而產(chǎn)生非均勻晶核,發(fā)生明顯的動(dòng)態(tài)再結(jié)晶�,使變形孿晶逐漸被具有大角度的再結(jié)晶小晶粒所取代�����,最終形成與孿晶片層形貌相似的再結(jié)晶變形帶組織��。這是由于在變形過(guò)程中位錯(cuò)通過(guò)有效的動(dòng)態(tài)回復(fù)作用而重新排列�,形成了具有小角度晶界的胞狀或亞晶組織��,并在持續(xù)的ECAP過(guò)程中通過(guò)不斷吸收位錯(cuò)而逐漸演化為大角度晶界����;位錯(cuò)在沿著力軸的方向上不斷運(yùn)動(dòng),在垂直于力軸方向上沿著再結(jié)晶組織向兩邊不斷增殖�����,使再結(jié)晶條帶的邊界不斷伸長(zhǎng)而形成穿晶再結(jié)晶鏈狀組織�����,導(dǎo)致原始粗大晶粒被分割�����,從而形成均勻細(xì)化的晶粒��。在ECAP過(guò)程中純錫變形區(qū)的晶粒細(xì)化機(jī)制是在孿晶片層內(nèi)部由高應(yīng)變引發(fā)的連續(xù)動(dòng)態(tài)再結(jié)晶����;而非變形區(qū)域在熱作用下持續(xù)發(fā)生亞動(dòng)態(tài)或靜態(tài)再結(jié)晶行為���。因此���,經(jīng)16道次ECAP后純錫出現(xiàn)動(dòng)態(tài)再結(jié)晶晶粒(圖中晶粒1和2)、靜態(tài)再結(jié)晶晶粒(圖中藍(lán)色晶粒)以及未發(fā)生再結(jié)晶的原始晶粒(圖中紅色晶粒和其他黃色晶粒)共存的混晶現(xiàn)象����。

2.2 對(duì)織構(gòu)的影響

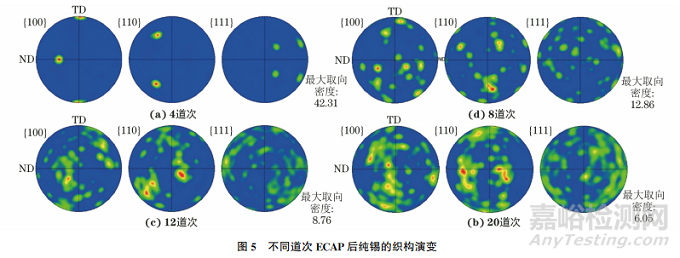

由圖5可以看出��,隨著ECAP道次由4道次增加至20道次���,純錫的織構(gòu)強(qiáng)度不斷降低���,最大取向密度從42.31降低為6.05��。在ECAP道次不斷增加的過(guò)程中��,較集中的衍射散點(diǎn)逐漸分散����,且散點(diǎn)面積明顯增大�����。晶粒內(nèi)部的再結(jié)晶��、孿生�����、孿晶誘導(dǎo)再結(jié)晶及其形成的變形帶�����,都使得變形后的晶粒取向相對(duì)于鍛態(tài)晶粒具有較大的隨機(jī)性,織構(gòu)明顯弱化���。結(jié)合顯微組織演變可知,孿生在變形過(guò)程中協(xié)調(diào)變形�����,改變晶體取向,使滑移系轉(zhuǎn)動(dòng)到有利位置�,晶內(nèi)孿生部分相對(duì)于未孿生部分產(chǎn)生新取向,這是變形過(guò)程中新織構(gòu)產(chǎn)生的原因之一�����。在ECAP過(guò)程中�,鍛態(tài)大晶粒被不斷破碎,與其取向不同的再結(jié)晶晶粒和孿晶不斷增多�,使得取向進(jìn)一步隨機(jī)化���,從而引起織構(gòu)的分散與弱化�����;同時(shí)�����,擠壓道次間的方向旋轉(zhuǎn)使上道次未能激發(fā)的孿晶系和滑移系在后續(xù)擠壓過(guò)程中可能轉(zhuǎn)為有利取向而得以激活���。綜上,純錫在ECAP過(guò)程中織構(gòu)的演變是由再結(jié)晶晶粒的定向形核���、選擇長(zhǎng)大以及擠壓道次間的方向連續(xù)旋轉(zhuǎn)所致���。

2.3 對(duì)力學(xué)性能的影響

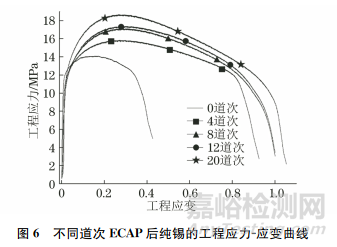

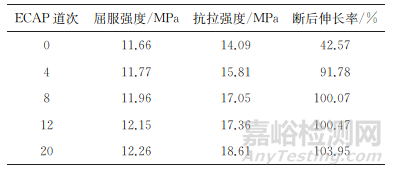

表1 不同道次ECAP后純錫的拉伸性能

由圖6和表1可以看出:純錫的拉伸工程應(yīng)力-應(yīng)變曲線表現(xiàn)出典型的先加工硬化占主導(dǎo)后加工軟化占主導(dǎo)的特征�����,隨著 ECAP道次的增加,純錫的屈服強(qiáng)度����、抗拉強(qiáng)度和斷后伸長(zhǎng)率均呈升高的趨勢(shì)�����。相比于鍛態(tài)(ECAP道次為0)�,經(jīng)20道次ECAP后,純錫的屈服強(qiáng)度、抗拉強(qiáng)度和斷后伸長(zhǎng)率分別提高了5.14%,32.08%�����,144.19%�����。

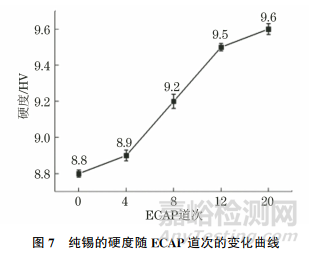

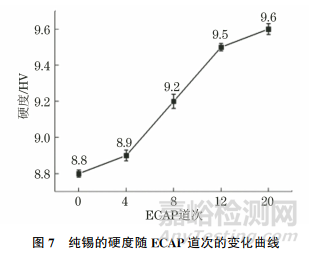

由圖7可以看出:未經(jīng)ECAP的鍛態(tài)純錫具有較低的顯微硬度���,僅為8.8HV��;隨著 ECAP道次的增加,顯微硬度不斷升高,20道次 ECAP后的硬度達(dá)到9.6HV�����;但12道次ECAP后���,硬度隨ECAP道次增加的升高速率減緩�,這與該道次后晶粒細(xì)化效果減弱有關(guān)。

在ECAP過(guò)程中�����,由劇烈塑性變形引起的加工硬化機(jī)制以及細(xì)晶強(qiáng)化機(jī)制促進(jìn)了純錫強(qiáng)度、硬度和塑性的提高�。純錫的加工硬化是由變形過(guò)程中的多滑移、交滑移以及孿晶機(jī)制造成的�。在純剪切作用下�,晶界和孿晶界阻礙了位錯(cuò)的運(yùn)動(dòng),使位錯(cuò)在晶界前塞積��,從而產(chǎn)生硬化效果�;隨著ECAP道次的增加,較大的應(yīng)變積累有利于孿晶誘導(dǎo)再結(jié)晶行為�����,使鍛態(tài)粗大晶粒得到不斷的分割而細(xì)化�����,并獲得分布均勻的組織���。細(xì)化的晶粒組織提供了更多的界面以阻礙位錯(cuò)運(yùn)動(dòng)���,使細(xì)晶強(qiáng)化的作用遠(yuǎn)超動(dòng)態(tài)再結(jié)晶的軟化作用���。當(dāng)ECAP道次少于8道次時(shí),加工硬化為純錫主要的強(qiáng)化機(jī)制;當(dāng)ECAP道次多于8道次時(shí)�����,細(xì)晶強(qiáng)化為其主要的強(qiáng)化機(jī)制��。在ECAP過(guò)程中�����,擠壓道次間的方向旋轉(zhuǎn)有利于激發(fā)更多的孿晶系和滑移系�����,且晶粒在模具通道中的不均勻受力使其獲得較大的應(yīng)變梯度和較穩(wěn)定的位錯(cuò)結(jié)構(gòu)�����,這有利于提高純錫的加工硬化能力,在宏觀上表現(xiàn)為力學(xué)性能的明顯提升�����。

3�����、結(jié) 論

(1)在ECAP的劇烈剪切作用下�����,鍛態(tài)純錫晶粒中產(chǎn)生大量孿晶�����,隨著ECAP道次的增加,純錫發(fā)生孿晶誘導(dǎo)再結(jié)晶�,晶粒尺寸變小���;當(dāng)ECAP道次超過(guò)12道次時(shí),晶粒細(xì)化效果減弱���,20道次ECAP后的平均晶粒尺寸達(dá)到150μm�,尺寸分布較均勻���;ECAP后純錫組織出現(xiàn)動(dòng)態(tài)再結(jié)晶晶粒��、靜態(tài)再結(jié)晶晶粒以及原始晶粒共存的混晶現(xiàn)象����。

(2)隨著ECAP道次的增加����,純錫的織構(gòu)強(qiáng)度和最大取向密度降低,這是由再結(jié)晶晶粒的定向形核���、選擇長(zhǎng)大以及擠壓道次間的方向連續(xù)旋轉(zhuǎn)所致�����。

(3)隨著ECAP道次的增加�,純錫的硬度�����、屈服強(qiáng)度、抗拉強(qiáng)度和斷后伸長(zhǎng)率均呈升高趨勢(shì)��;與鍛態(tài)純錫相比���,20道次ECAP后純錫的硬度、屈服強(qiáng)度�����、抗拉強(qiáng)度和斷后伸長(zhǎng)率分別提高了9.09%��,5.14%����,32.08%,144.19%�。當(dāng)ECAP道次數(shù)少于8道次時(shí),加工硬化為主要的強(qiáng)化機(jī)制;當(dāng) ECAP道次數(shù)多于8道次時(shí)���,細(xì)晶強(qiáng)化為主要的強(qiáng)化機(jī)制���。

引用本文:

程桑���,張永皞�����,楊川��,等.等徑角擠壓道次對(duì)純錫顯微組織與力學(xué)性能的影響[J].機(jī)械工程材料���,2023,47(3):7-11���,18.

Cheng S,Zhang Y H,Yang C,et al.Effect of Equal Channel Angular Pressing Passon Microstructure and Mechanical Properties of Pure Tin, 2023, 47(3): 7-11,18.

DOI:10.11973/jxgccl202303002