火力發(fā)電廠承壓部件上管座眾多�����,主要有溫度測(cè)點(diǎn)�����、壓力測(cè)點(diǎn)�����、疏(放)水���、排空��、蒸汽取樣等,管座均連接在主蒸汽及再熱蒸汽管道和集箱上���,其工作溫度高��、壓力大��。近年來(lái)�����,因火電機(jī)組的調(diào)峰要求,高溫�����、高壓管座和套管角焊縫處頻繁發(fā)生泄漏事故��,其中溫度管座的套管失效概率較大���。為保證測(cè)溫的準(zhǔn)確性�����,溫度管座需要插入承壓部件內(nèi)部�����,溫度套管頂端受到蒸汽沖刷��,長(zhǎng)時(shí)間運(yùn)行易產(chǎn)生疲勞失效,造成機(jī)組非計(jì)劃停機(jī),給現(xiàn)場(chǎng)人員的人身安全帶來(lái)隱患���。有學(xué)者指出�����,P91鋼主汽管道上熱電偶插座裂紋的產(chǎn)生原因?yàn)楹附咏Y(jié)構(gòu)設(shè)計(jì)不合理,采用增大坡口根部角度的方法并保證全焊透可以避免裂紋的產(chǎn)生�����,但焊縫缺陷返修實(shí)施難度很大�����,且返修對(duì)主汽管道損傷太大;采用增加管座結(jié)構(gòu)的方法進(jìn)行改造���,可以大大降低焊接及熱處理工藝的操作難度,但溫度管座與套管的角焊縫是未焊透結(jié)構(gòu),只能對(duì)角焊縫處進(jìn)行表面探傷��,無(wú)法對(duì)焊縫內(nèi)部的缺陷進(jìn)行檢測(cè)���。

火電廠溫度管座的失效往往是各種因素綜合影響而導(dǎo)致的�����。材料選擇不當(dāng)、裝配不當(dāng)�����、焊接工藝執(zhí)行不到位、焊縫埋藏缺陷無(wú)法被及時(shí)檢測(cè)等原因���,均會(huì)導(dǎo)致管座失效���,因此管座的安全服役是綜合優(yōu)化的結(jié)果���。針對(duì)這一情況,來(lái)自江蘇大唐國(guó)際呂四港發(fā)電有限責(zé)任公司和中國(guó)大唐集團(tuán)的科學(xué)技術(shù)研究總院有限公司的蒙殿武��、馬志寶等研究人員對(duì)溫度管座的結(jié)構(gòu)、焊接工藝�����、選材�����、檢測(cè)方法等方面進(jìn)行了系統(tǒng)研究���,開(kāi)展了相關(guān)試驗(yàn)�����,并提出了綜合優(yōu)化的概念�����,為火電廠新建機(jī)組管座設(shè)計(jì)�����、失效管座技術(shù)改造提供理論指導(dǎo)���。

1.1主汽門溫度套管脫落

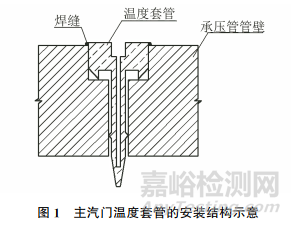

2016年國(guó)內(nèi)某電廠600MW機(jī)組高壓主汽門入口溫度保護(hù)套管脫落�����,主汽門材料為ZG15CrMo鋼,壁厚約為80mm��,溫度套管材料為1Cr18Ni9Ti鋼��,溫度套管與主汽門管座孔為過(guò)渡配合��,焊接結(jié)構(gòu)未開(kāi)坡口��,焊接材料為A132鋼�����,焊腳尺寸約為5mm(見(jiàn)圖1)���。經(jīng)檢查發(fā)現(xiàn)���,位于坡口面約50%的焊道外觀有明顯的裂紋擴(kuò)展痕跡,約30%有明顯的撕裂痕跡���。該焊接結(jié)構(gòu)未開(kāi)坡口�����,焊腳尺寸及焊接材料不符合相關(guān)標(biāo)準(zhǔn)要求���,當(dāng)機(jī)組啟停和調(diào)峰頻繁���、溫度變化次數(shù)增加時(shí),該溫度套管受到周期性熱應(yīng)力��,在焊縫根部產(chǎn)生裂紋���,在運(yùn)行過(guò)程中裂紋不斷擴(kuò)展�����,最終導(dǎo)致溫度套管脫落�����。

1.2主蒸汽管道上溫度套管開(kāi)裂

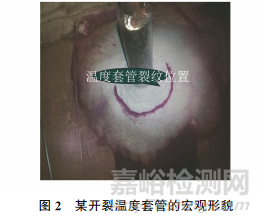

國(guó)內(nèi)某電廠600MW機(jī)組的主蒸汽管道上溫度套管發(fā)生開(kāi)裂�����,開(kāi)裂溫度套管的宏觀形貌如圖2所示���,可見(jiàn)裂紋位于焊縫與母管熔合線附近��,主蒸汽母管材料為A335P91鋼,壁厚為47mm���;溫度套管材料為1Cr18Ni9Ti鋼,結(jié)構(gòu)形式為溫度套管直接埋入主蒸汽管道中��,且為未焊透結(jié)構(gòu)��。該溫度套管的結(jié)構(gòu)為直埋式未焊透結(jié)構(gòu)�����,焊縫根部應(yīng)力集中程度較大�����,焊縫根部坡口角度較小�����,焊接時(shí)擺絲困難���,容易形成夾雜���、未熔合缺陷。母管與套管材料不同���,為異種鋼焊接�����,焊接后實(shí)施熱處理的難度較大�����,在交變應(yīng)力的作用下���,沿焊縫與母材側(cè)熔合線產(chǎn)生裂紋,導(dǎo)致溫度套管發(fā)生早期開(kāi)裂��。

2���、溫度管座失效影響因素

2.1 異種鋼焊接接頭

溫度管座的材料一般為不銹鋼��,管道�����、集箱或缸體一般為鐵素體耐熱鋼�����,因此溫度管座就出現(xiàn)了異種鋼焊接的結(jié)構(gòu)設(shè)計(jì)��。據(jù)統(tǒng)計(jì)�����,奧氏體異種鋼接頭發(fā)生早期失效的時(shí)間約為7×104h�����,鎳基合金異種鋼接頭發(fā)生早期失效的時(shí)間約為106h��。異種鋼的熱膨脹系數(shù)存在差異��,導(dǎo)致焊接接頭內(nèi)部應(yīng)力較為復(fù)雜�����,低合金側(cè)容易產(chǎn)生氧化缺口�����,因此異種鋼焊接接頭易發(fā)生早期失效���。

2.2 結(jié)構(gòu)

目前直埋式溫度管座一般都為未焊透結(jié)構(gòu)�����,其焊縫根部角度較小��,焊接時(shí)擺絲困難��,容易形成未焊透或未融合缺陷��,這種結(jié)構(gòu)容易產(chǎn)生內(nèi)部缺陷�����,且很難被檢測(cè)出來(lái)���,使焊接質(zhì)量難以得到有效控制。

2.3 焊接工藝

焊接工藝不當(dāng)�����,沒(méi)有進(jìn)行預(yù)熱和焊前熱處理,焊縫根部存在嚴(yán)重未焊透現(xiàn)象�����,未做焊后熱處理���,均會(huì)導(dǎo)致溫度管座發(fā)生早期失效�����。

2.4 裝配工藝

裝配工藝不當(dāng)會(huì)導(dǎo)致管座發(fā)生振動(dòng)�����,并產(chǎn)生應(yīng)力集中�����;還會(huì)使溫度管座的錐形套與管壁內(nèi)孔的錐形面未緊密接觸,管座直段在介質(zhì)沖擊作用下發(fā)生振動(dòng)��,最終使溫度管座根部發(fā)生疲勞斷裂��。

2.5 管系布置

機(jī)爐外管往往沒(méi)有設(shè)計(jì)圖紙,施工單位在施工過(guò)程中因地制宜進(jìn)行布置���,但如果布置不當(dāng)造成熱膨脹受阻�����、支吊架調(diào)整不到位���,會(huì)使管座產(chǎn)生拘束應(yīng)力,并引發(fā)開(kāi)裂���。

2.6 加工工藝

溫度管座變徑處存在退刀槽和截面突變��,沒(méi)有進(jìn)行圓滑過(guò)渡�����,存在應(yīng)力集中��,容易導(dǎo)致該部位發(fā)生泄漏���。

3、綜合優(yōu)化

3.1管座結(jié)構(gòu)

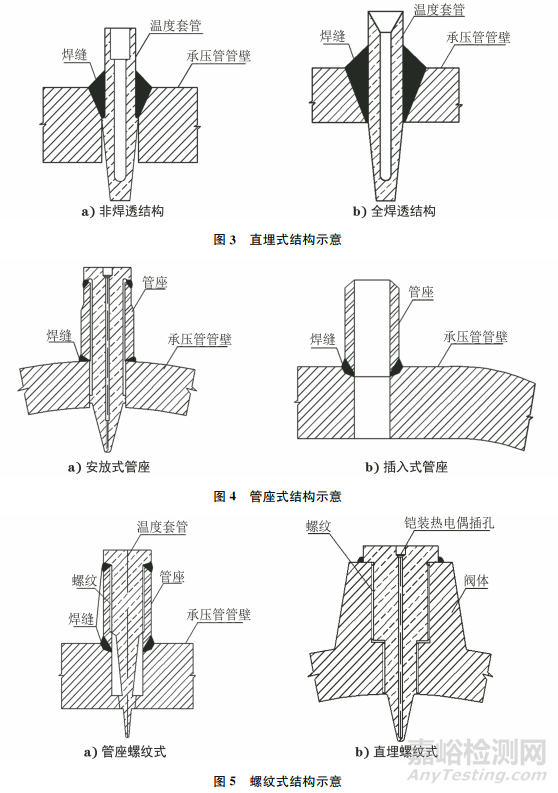

溫度管座按結(jié)構(gòu)形式分為直埋式���、管座式和螺紋式(見(jiàn)圖3~5)�����。直埋式溫度管座是將管座直接埋入承壓部件內(nèi)部焊接而成���,可分為根部非焊透結(jié)構(gòu)和全焊透結(jié)構(gòu)���;管座式溫度管座是用短節(jié)接管相連接,可分為安放式和插入式���;螺紋式溫度管座是在管道開(kāi)孔處或管座內(nèi)壁加工螺紋���,套管與管座用螺紋連接,并在管座表面進(jìn)行焊接密封���。

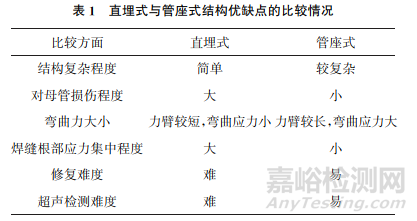

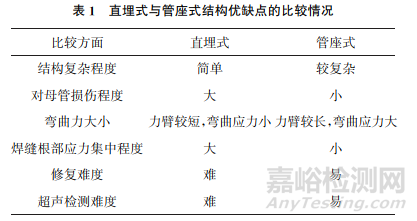

因無(wú)法對(duì)螺紋式結(jié)構(gòu)角焊縫進(jìn)行無(wú)損檢測(cè)�����,故對(duì)管座的質(zhì)量可控性較差�����,存在安全風(fēng)險(xiǎn)���,應(yīng)用較少,一般應(yīng)用于高中壓主汽閥上��;直埋式和管座式在各類管座中應(yīng)用較廣泛���。直埋式與管座式結(jié)構(gòu)優(yōu)缺點(diǎn)的比較情況如表1所示��,可見(jiàn)管座式結(jié)構(gòu)焊縫處的應(yīng)力更小��,對(duì)主管母材的熱損傷小�����,易修復(fù)�����,可以對(duì)焊縫埋藏缺陷進(jìn)行超聲檢測(cè)�����,因此在設(shè)計(jì)�����、改造���、維修中應(yīng)首選管座式結(jié)構(gòu)���。

3.2管座材料

國(guó)內(nèi)大部分設(shè)計(jì)院設(shè)計(jì)的溫度套管材料主要有兩種,一種是與管道同材料的低合金耐熱鋼�����,另一種是奧氏體不銹鋼���,這兩種材料在各機(jī)組中所占比例相當(dāng)��。不銹鋼溫度套管的優(yōu)點(diǎn)為��,具有良好的抗氧化性���、耐腐蝕性以及抗蒸汽沖刷能力;缺點(diǎn)為易發(fā)生異種鋼接頭早期失效���,且鎳基焊縫不易進(jìn)行超聲檢測(cè)��,很難對(duì)其進(jìn)行質(zhì)量監(jiān)控��。因此管座應(yīng)選用與套管相同的材料��,要綜合考慮材料的強(qiáng)度���、抗氧化性、熱膨脹性��、疲勞、焊接�����、檢驗(yàn)檢測(cè)等方面因素��。

3.3管座檢測(cè)方法

3.3.1 外徑為32~89mm的管座

依據(jù)行業(yè)標(biāo)準(zhǔn)�����,當(dāng)管座外露檢測(cè)面長(zhǎng)度滿足規(guī)程要求時(shí)���,可采用普通A型脈沖反射法對(duì)管座角焊縫進(jìn)行檢測(cè)。探頭放置的檢測(cè)面為接管外壁���,依靠一次直射波和內(nèi)壁二次反射波進(jìn)行焊縫檢測(cè)覆蓋���,檢測(cè)過(guò)程中無(wú)須考慮管道曲面對(duì)缺陷定位的影響�����。

目前絕大部分機(jī)組管座的檢測(cè)面長(zhǎng)度均不滿足規(guī)程要求�����,對(duì)于這種情況�����,如果管座檢測(cè)面長(zhǎng)度不小于25mm����,也可使用相控陣法進(jìn)行檢測(cè)�。

對(duì)于安放式管座,依據(jù)DL/T 1105.2—2010《電站鍋爐集箱小口徑接管座角焊縫 無(wú)損檢測(cè)技術(shù)導(dǎo)則第2部分:超聲檢測(cè)》進(jìn)行檢測(cè)��,可發(fā)現(xiàn)接管側(cè)坡口的未熔合�����、未焊透缺陷,以及焊縫中的氣孔�����、夾雜�����、部分反射面較好的裂紋����,但若主管筒體不開(kāi)坡口或坡口角度很小���,則很可能漏檢主管筒體坡口的未熔合缺陷���。

對(duì)于直埋式管座,依據(jù)DL/T 1105.2—2010進(jìn)行檢測(cè)���,容易漏檢接管側(cè)焊接區(qū)未熔合缺陷���,這也是直埋式結(jié)構(gòu)不容易進(jìn)行質(zhì)量控制的原因。

3.3.2 外徑不小于89mm的管座

外徑不小于89mm的管座在疏水、排空���、測(cè)溫���、壓力管座中應(yīng)用較少,此處不進(jìn)行討論���。

3.3.3 外徑為22~32mm且壁厚不小于4mm的管座

對(duì)于外徑為22~32mm且壁厚不小于4mm的管座���,很多常規(guī)超聲檢測(cè)規(guī)程都沒(méi)將其納入檢測(cè)范圍,可用相控陣法對(duì)其進(jìn)行檢測(cè)���。

3.3.4 外徑小于22mm或壁厚小于4mm的管座

對(duì)于壁厚小于4mm的管座���,體波難以傳播,易形成導(dǎo)波���,不能進(jìn)行超聲檢測(cè)���。可以采用直流磁粉檢測(cè)法對(duì)其近表面缺陷進(jìn)行檢測(cè)���。試驗(yàn)證實(shí)���,滿足提升力≥177N的直流電磁軛���,能檢測(cè)壁厚4mm管座的對(duì)接焊縫根部未焊透缺陷。

4���、建議

4.1管座結(jié)構(gòu)的選擇

對(duì)于服役溫度大于400℃或服役載荷大于5.9MPa的承壓部件���,推薦使用插入式管座���;對(duì)于服役溫度小于400℃或服役載荷小于5.9MPa的薄壁承壓部件(壁厚小于20mm)���,推薦使用直埋式管座。管座角焊縫���、溫度測(cè)點(diǎn)���、取樣管等與管座的對(duì)接焊縫均須采用全焊透結(jié)構(gòu)。

對(duì)于安裝在管道上的各類管座���,不宜使用螺紋式結(jié)構(gòu)���;對(duì)于安裝在各類閥(缸)體上的各類管座���,允許采用螺紋式結(jié)構(gòu)?��?坎迦攵司o密配合的溫度管座,宜采用圓錐形設(shè)計(jì),安裝時(shí)保證管座與承壓部件管壁頂緊���。

承壓部件管座形式及角焊縫結(jié)構(gòu)的設(shè)計(jì)應(yīng)滿足無(wú)損檢測(cè)對(duì)焊縫內(nèi)部缺陷和表面缺陷的檢測(cè)要求���,接管外徑不小于32mm,壁厚不小于4mm���,長(zhǎng)度不低于60mm���,強(qiáng)度滿足設(shè)計(jì)要求。

4.2材料及焊接工藝的選擇

高溫(服役溫度不小于400℃)管座及套管宜選用與承壓部件相同的材料,低溫 (服役溫度小于400℃)管座及套管可采用比承壓部件性能等級(jí)高的材料���。

焊縫坡口形式以及坡口角度的設(shè)計(jì)要滿足根部焊透要求���,盡量減少熔敷金屬填充量���,以降低焊接應(yīng)力;焊接宜采用氬弧焊打底,氬弧焊或低氫焊條填充和蓋面���。

4.3檢測(cè)方法

按DL/T 869—2012 《火力發(fā)電廠焊接技術(shù)規(guī)程》的相關(guān)要求���,對(duì)焊接接頭進(jìn)行宏觀觀察、光譜檢驗(yàn)���,如焊接接頭能放置便攜里氏硬度計(jì)時(shí)���,應(yīng)進(jìn)行硬度測(cè)試。鐵磁性材料優(yōu)先使用磁粉檢測(cè)���。能確定溫度管座結(jié)構(gòu)且結(jié)構(gòu)允許的情況下應(yīng)進(jìn)行超聲檢測(cè),并應(yīng)制定超聲檢測(cè)操作指導(dǎo)書���;結(jié)構(gòu)不滿足超聲檢測(cè)要求且曾發(fā)生過(guò)失效的管座���,應(yīng)進(jìn)行結(jié)構(gòu)改造���,以滿足檢測(cè)要求。

5���、結(jié)語(yǔ)

火電廠溫度管座失效的影響因素有:管座結(jié)構(gòu)���、管座材料、焊接工藝���、裝配工藝���、管系布置等,需采用綜合優(yōu)化思維對(duì)管座的安全性進(jìn)行評(píng)價(jià)���。

管座結(jié)構(gòu)宜優(yōu)先選擇全焊透的插入式管座���,套管及管座應(yīng)選用與承壓部件相同或相近的材料。管座的結(jié)構(gòu)設(shè)計(jì)���、材料選擇應(yīng)滿足無(wú)損檢測(cè)對(duì)焊縫埋藏缺陷和表面缺陷的檢測(cè)要求���。

綜合優(yōu)化概念的提出可以為提高火電廠溫度管座的安全性���,避免機(jī)組發(fā)生事故甚至造成人身傷亡等提供理論支持。