測(cè)試背景

客戶提供之計(jì)算機(jī)鋁合金支架毛坯件�,其鉸鏈上存在呈線狀分布的凸起顆粒,且分布方向平行于鋁擠方向��?����?蛻籼峁┲?yáng)極件���,在相同位置存在一條黑線��,其方向亦平行于鋁擠方向��。

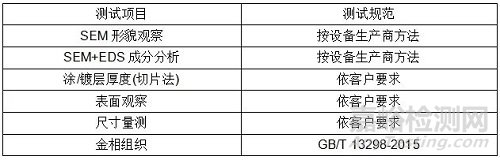

1�、測(cè)試項(xiàng)目、規(guī)范與設(shè)備

1.1測(cè)試項(xiàng)目及測(cè)試規(guī)范

1.2測(cè)試設(shè)備

2�、測(cè)試環(huán)境及樣品概述

2.1測(cè)試環(huán)境

溫度:22.01℃;相對(duì)濕度:69.19%

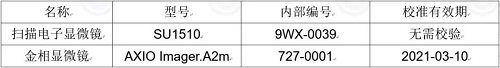

2.2樣品照片及缺陷描述

客戶之計(jì)算機(jī)鋁合金支架主要制程為:6系鋁擠型材(毛坯件)→CNC1夾→CNC2夾→CNC3夾→清洗(堿洗和酸洗)→全檢→噴砂→陽(yáng)極�。客戶提供之Stand毛坯件�,其鉸鏈上存在呈線狀分布的凸起顆粒,且分布方向平行于鋁擠方向�����??蛻籼峁┲?yáng)極件,在相同位置存在一條黑線����,其方向亦平行于鋁擠方向(見(jiàn)圖1)��。

為找到造成缺陷之真因�,實(shí)驗(yàn)室對(duì)毛坯件及陽(yáng)極件的缺陷區(qū)域進(jìn)行了分析。

圖1樣品及缺陷照片

3����、數(shù)據(jù)分析

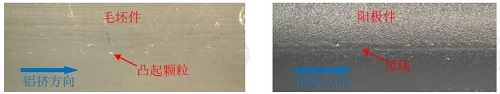

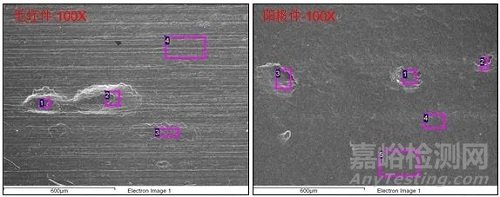

3.1 | SEM形貌觀察及EDS成分分析(樣品表面)

毛坯件表面存在深淺不一的鋁擠痕,凸起顆粒大小不一,其表面亦可見(jiàn)擠壓痕��,顆粒沿鋁擠方向被拉長(zhǎng)����,個(gè)別顆粒垂直于鋁擠方向的尺寸達(dá)167μm(見(jiàn)圖2);

陽(yáng)極件黑線區(qū)域陽(yáng)極膜較為粗糙��,且黑線上存在大小不一的凹坑�,大凹坑尺寸為177μm(見(jiàn)圖3);

EDS成分測(cè)試結(jié)果表明��,毛坯件表面的凸起顆粒與其周圍基材均含有C���、O��、Mg�、Al元素�,二者各元素含量無(wú)明顯差異(見(jiàn)表1);

陽(yáng)極件的黑線區(qū)域與其周圍正常區(qū)域均表現(xiàn)為陽(yáng)極膜成分�,未見(jiàn)其它異常元素。

圖2樣品表面SEM形貌觀察

圖3樣品表面形貌及EDS成分測(cè)試位置

表1樣品表面EDS成分測(cè)試結(jié)果(wt%)

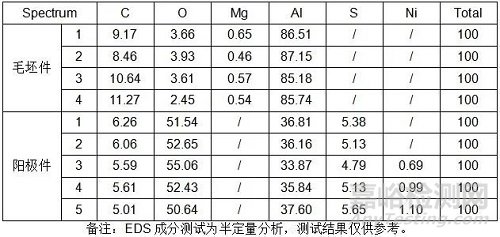

3.2 | 截面觀察(拋光態(tài))

從截面可看�����,毛坯件上的凸起顆粒高于表面36.55μm,其截面輪廓凹凸起伏��,與表面SEM形貌觀察結(jié)果相符(見(jiàn)圖4)��;

毛坯件凸起顆粒的底部存在密集分布的孔洞���,顆粒下部及其周圍靠近表面處可見(jiàn)灰暗區(qū)域�;

陽(yáng)極件黑線區(qū)域非凹坑處陽(yáng)極膜厚度小于附近正常區(qū)域(厚度大于11μm)��,其表面及對(duì)應(yīng)基材的輪廓均較為粗糙�����,與表面形貌觀察結(jié)果相符��;

陽(yáng)極件黑線區(qū)域凹坑處基材呈凹陷狀(深度為29μm)��,坑內(nèi)陽(yáng)極膜厚度不均����,且小于附近正常區(qū)域����,推測(cè)凹坑缺陷應(yīng)形成于陽(yáng)極制程之前。

圖4樣品截面拋光態(tài)觀察

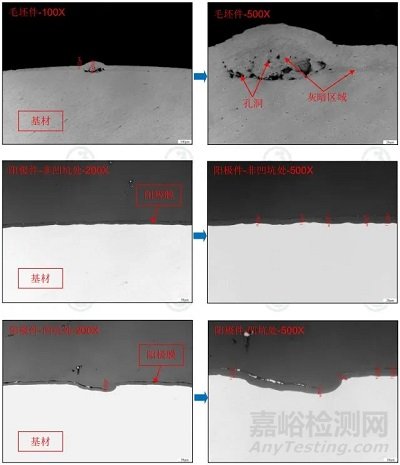

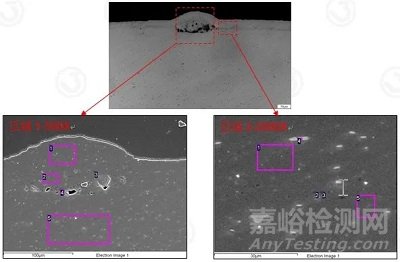

3.3 | EDS成分分析(毛坯件截面拋光態(tài))

為確定毛坯件截面灰暗區(qū)域(見(jiàn)圖5)的成分,對(duì)其進(jìn)行EDS成分分析�,結(jié)果見(jiàn)表2:

與其它區(qū)域相比,孔洞附近及灰暗區(qū)域檢測(cè)到較高含量的O元素(測(cè)試位置2�、位置3),推測(cè)灰暗區(qū)域可能存在氧化皮����;

除局部含有O元素外,凸起顆粒成分與樣品內(nèi)部基材成分無(wú)明顯差異�。

圖5 毛坯件截面形貌及EDS成分測(cè)試位置

表2 毛坯件截面EDS成分測(cè)試結(jié)果(wt%)

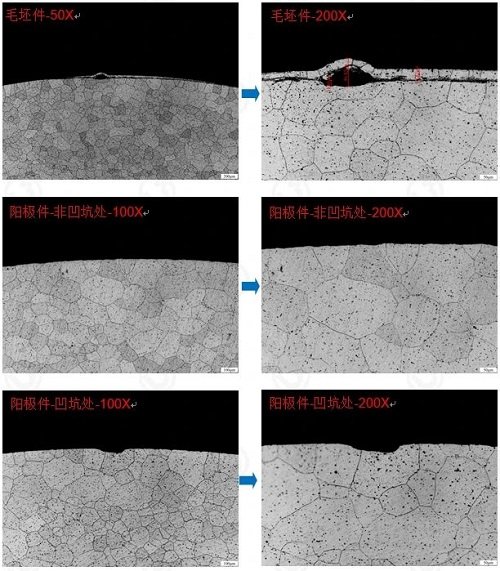

3.4 | 金相組織(截面)

經(jīng)金相腐蝕后,可見(jiàn)毛坯件拋光態(tài)下的灰暗區(qū)域被優(yōu)先腐蝕�,使凸起顆粒內(nèi)部及其周圍產(chǎn)生大的孔洞和縫隙,殘留金屬貼附于樣品表面(見(jiàn)圖6)��;

毛坯件凸起顆粒對(duì)應(yīng)基材可見(jiàn)深度為18.85μm的凹坑��,樣品基材金相組織未見(jiàn)異常�;

陽(yáng)極件凹坑處與非凹坑處截面金相組織未見(jiàn)明顯異常。

圖6 樣品截面金相組織

4�、結(jié)論與建議

結(jié)論:

1.毛坯件表面凸起顆粒大小不一,其成分未見(jiàn)異常�;

2.陽(yáng)極件黑線區(qū)域陽(yáng)極膜較為粗糙,且存在大小不一的凹坑���,其成分未見(jiàn)異常�;

3.毛坯件表面的凸起顆粒與陽(yáng)極件黑線區(qū)域的凹坑尺寸均在100~200μm;

4.在截面拋光態(tài)下可見(jiàn)毛坯件凸起顆粒及其周圍存在灰暗區(qū)域���,EDS成分分析表明灰色區(qū)域O含量較高�����;

5.從截面可見(jiàn)陽(yáng)極件凹坑處與非凹坑處陽(yáng)極膜均比附近正常區(qū)域薄��,凹坑深度為29μm��;

6.經(jīng)金相腐蝕后��,毛坯件截面拋光態(tài)下的灰暗區(qū)域被優(yōu)先腐蝕而形成大的孔洞和縫隙����,陽(yáng)極件截面金相組織未見(jiàn)明顯異常����;

7.綜上,推測(cè)毛坯件上的凸起顆粒應(yīng)為鋁擠時(shí)壓入型材表面的金屬碎屑�,而陽(yáng)極件表面的黑線是由于基材表面粗糙度大且存在凹坑造成,這可能與型材表面質(zhì)量有關(guān)��。

建議:

原材料供應(yīng)商檢討鋁擠制程����,如清除毛料的毛刺和清理擠壓筒內(nèi)的殘余金屬����,并改善模具表面質(zhì)量。