汽車工業(yè)的發(fā)展帶來了新材料的迅速發(fā)展��,近年來免噴涂材料作為一種低碳環(huán)保����、降低碳排放的新材料,一直是研究的熱點��,備受主機廠和材料廠商的青睞��。

免噴涂技術是指采用帶有特殊效果顏料的樹脂通過直接注塑成型使制品具有金屬光澤、珠光����、閃爍珠光等特殊效果的一項技術。該技術免除了噴漆����、電鍍��、水轉印或模內外裝飾等二次處理工藝,因此可以有效降低碳排放��,提高生產(chǎn)效率����,降低總成制件成本��。

汽車主機廠對制件的耐刮擦性能和散發(fā)性能有著十分高的要求。由于免噴涂材料使用的鋁粉顏料通常在加工研磨過程中會添加一些高散發(fā)性的分散助劑��,有些成品會添加聚乙烯(PE)蠟��、礦物油等物質進行處理����。

這就導致使用這類原料制備的免噴涂材料具有強烈氣味和散發(fā)物質�����,難以達到汽車內飾散發(fā)國家環(huán)保標準GB/T27630—2011《乘用車內空氣質量評價指南》提出的限值要求�����。因此開發(fā)低氣味����、低散發(fā)和耐刮擦的免噴涂聚丙烯材料具有十分重要的研究意義和應用前景����。

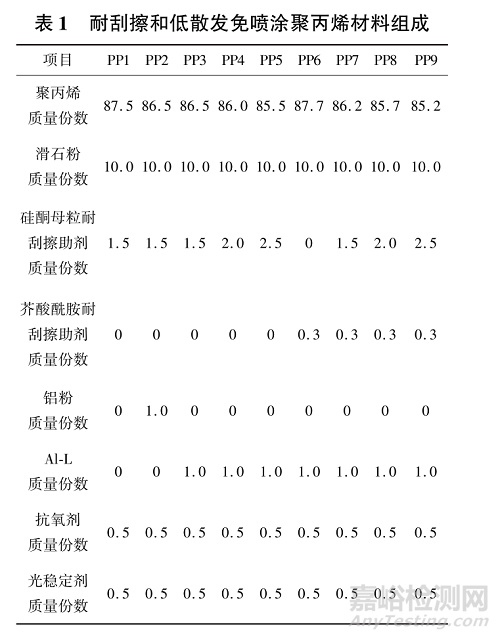

通過對鋁粉原料進行前處理��,制備了低散發(fā)的效果顏料(Al?L)�����,再采用此效果顏料制備了低氣味����、低散發(fā)的免噴涂聚丙烯材料,詳細研究免噴涂聚丙烯材料的耐刮擦性能����。為了方便對比�����,效果顏料的添加量和滑石粉含量僅選用單一含量��。

樣板和樣條制備:將制備的塑料粒子在90℃烘箱托盤中干燥3h�����,然后進行注塑成型����,成型溫度不超過220℃�����,中等注射速度,中等注塑壓力����。刮擦樣板采用K29、K31��、K85�����、K9A����、K8A、K3A皮紋����。VOC樣板采用150mm×100mm×3.2mm樣板����。

耐刮擦性能測試

耐刮擦性能是材料經(jīng)受外界硬物刮擦后��,其抵抗刮痕的能力。材料的耐刮擦性能越好����,制件經(jīng)受刮擦后�����,外觀刮痕的可識別性越弱����。

提高材料耐刮擦性能主要有3種方法:

(1)提升材料的結晶度,使得表面變硬從而提升材料的耐刮擦性�����;

(2)與方法1相反�����,即將材料做得越軟��,制件表面在經(jīng)受刮擦時�����,材料表面通過彈性形變來抵抗刮擦,使得刮痕不易觀察��;

(3)添加一些改善材料表面摩擦因數(shù)的助劑來提升材料的耐刮擦性能�����。

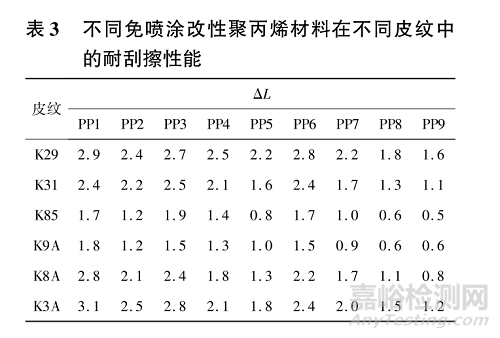

制備的免噴涂聚丙烯的耐刮擦測試結果見表3

從表3可以看出:在相同耐刮擦助劑含量的情況下(PP1~PP3),效果顏料未進行低散發(fā)處理組(PP2)的耐刮擦性能較好��,未添加效果顏料和添加Al?L的耐刮擦性能差別不大。

以K85皮紋為例,PP2的ΔL為1.2����,PP1和PP3的ΔL分別為1.7和1.9。這主要是因為PP2中添加的是未經(jīng)過低散發(fā)處理的效果顏料����,效果顏料表面有20%的礦物油包覆�����,礦物油具有一定的潤滑性��,在改性過程中��,其均勻地分散于PP基材中��,與體系中的耐刮擦助劑形成協(xié)效作用,從而提升樣板的耐刮擦性能�����。

繼續(xù)考察耐刮擦助劑類型和含量對低散發(fā)免噴涂聚丙烯材料的耐刮擦性能的影響(PP3~PP9)����。PP3~PP5添加的是硅酮母粒耐刮擦助劑,PP6添加的是小分子芥酸酰胺耐刮擦助劑��,PP7~PP9添加的是耐刮擦助劑復配后的助劑��,即保持ER質量份數(shù)不變,逐漸增加硅酮母粒耐刮擦助劑含量����。

從表3可以看出:耐刮擦助劑的含量增加,材料的耐刮擦性能提升(PP3~PP5)�����,以K9A皮紋為例����,當硅酮母粒耐刮擦助劑質量份數(shù)為1.5時����,ΔL為1.5,耐刮擦助劑質量份數(shù)增加至2.0時��,ΔL為1.3��,繼續(xù)增加到2.5時��,ΔL為1.0����。

硅酮母粒耐刮擦助劑添加到改性聚丙烯體系中�����,由于其具有較低的摩擦因數(shù)����,同時具有好的表面韌性��,在聚丙烯表面形成聚集層后會降低材料摩擦因數(shù)����,同時提高聚丙烯表面的彈性�����。當硅酮母粒耐刮擦助劑添加量增加��,材料表面的摩擦因數(shù)越小��,表面彈性越高,材料的耐刮擦性能就越好��。

免噴涂改性材料PP6添加的耐刮擦助劑為芥酸酰胺耐刮擦助劑,這是一類小分子耐刮擦助劑����,在加工過程中,非極性的長碳鏈端與聚丙烯基材相容�����,極性的酰胺類容易遷移到基材的表面形成潤滑層,降低材料的表面摩擦因數(shù)�����,提升材料的耐刮擦性能�����。

但由于芥酸酰胺容易遷移在材料的表面并產(chǎn)生富集�����,當添加量高時,富集在表面的酰胺基團與空氣中的水分子結合�����,導致材料表面發(fā)黏�����。

因此對發(fā)黏性能有要求的主機廠,會嚴格控制芥酸酰胺耐刮擦助劑的含量��。當添加質量份數(shù)為0.3的芥酸酰胺耐刮擦助劑時��,材料的耐刮擦性能表現(xiàn)與添加質量份數(shù)為1.5的硅酮母粒耐刮擦助劑的材料的耐刮擦性能接近��,以K9A皮紋為例��,添加質量份數(shù)為0.3的芥酸酰胺耐刮擦助劑之后��,材料ΔL為1.5����,與添加質量份數(shù)為1.5的硅酮母粒耐刮擦助劑的耐刮擦性能一致。

對于一些主機廠選用皮紋較細����、紋理深度較淺的皮紋,為了使其具有較好的耐刮擦表現(xiàn)��,通常不能過多地添加某一類耐刮擦助劑,一般在配方設計上考慮進行耐刮擦助劑的復配��。免噴涂材料PP7~PP9考察了復配耐刮擦助劑的耐刮擦性能����。

芥酸酰胺耐刮擦助劑的價格便宜,選用一個上限值�����,再改變成本比較昂貴的硅酮母粒耐刮擦助劑用量,以達到最佳的復配配方比�����。

從表3可以看出:芥酸酰胺耐刮擦助劑的質量份數(shù)固定為0.3����,硅酮母粒耐刮擦助劑質量份數(shù)從1.5提升至2.5時,材料的耐刮擦性能明顯提升��。材料復配質量份數(shù)為0.3的芥酸酰胺耐刮擦助劑和質量份數(shù)為1.5的硅酮母粒耐刮擦助劑的刮擦性能與直接添加質量份數(shù)為2.5的硅酮母粒的耐刮擦性能接近��。

以K31皮紋為例����,添加質量份數(shù)為2.5的硅酮母粒耐刮擦助劑�����,試驗后��,材料的ΔL為1.6��。復配質量份數(shù)為0.3的芥酸酰胺耐刮擦助劑和質量份數(shù)1.5的硅酮母粒耐刮擦助劑材料的ΔL為1.7,繼續(xù)添加硅酮母粒耐刮擦助劑的質量份數(shù)至2.0和2.5時�����,刮擦前后K31皮紋的明度分別為1.3和1.1��,樣板的刮痕和發(fā)白不明顯。因此可以通過復配的方式避免單一耐刮擦助劑的過量添加導致的制件外觀缺陷����,同時可以有效降低材料的開發(fā)成本�����。

散發(fā)性能

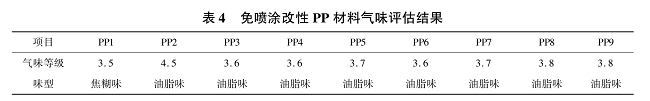

表4為免噴涂聚丙烯材料粒子的氣味評估結果

從表4可以看出:添加金屬顏料后��,粒子味型變成了油脂型����,這是由于效果顏料中含有20%礦物油�����,加工過程中殘留在聚丙烯體系中��;效果顏料沒有經(jīng)過低散發(fā)處理就制備的改性塑料粒子(PP2)氣味最大��,高達4.5級����,而添加經(jīng)過低散發(fā)處理的效果顏料材料粒子(PP3)氣味只有3.6級,基本可以滿足汽車內飾氣味的要求��。

繼續(xù)增加硅酮母粒耐刮擦助劑含量�����,粒子的氣味等級有輕微上升�����,因此助劑的添加會導致粒子氣味變差����,添加質量份數(shù)為2.5的硅酮母粒耐刮擦助劑時,改性塑料粒子(PP5)的氣味等級上升至3.7��。

值得注意的是添加芥酸酰胺耐刮擦助劑也會提升材料氣味等級�����,添加質量份數(shù)為0.3的芥酸酰胺耐刮擦助劑�����,會使改性塑料粒子(PP6)的氣味等級提升0.1��;復配質量份數(shù)為0.3的芥酸酰胺耐刮擦助劑體系�����,相對于沒有復配芥酸酰胺耐刮擦助劑體系,材料粒子氣味等級提升0.1左右��。

耐刮擦助劑的添加能有效提升材料的耐刮擦性能�����,但是會導致材料粒子的氣味等級提高��,材料氣味變得更差,硅酮母粒耐刮擦助劑添加量越大��,材料粒子的氣味越差�����。經(jīng)過低散發(fā)處理后的效果顏料�����,能有效地改善免噴涂材料粒子的氣味�����,氣味等級從4.5提升到3.6�����,味型同時也發(fā)生改變����,從焦糊味變成油脂味�����。

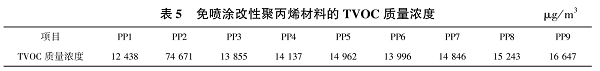

表5為免噴涂改性聚丙烯的TVOC測試結果

從表5可以看出:直接添加效果顏料�����,在同樣的工藝下,免噴涂材料(PP2)的TVOC質量濃度高達74671μg/m3�����,而添加Al?L后��,材料(PP3)的TVOC質量濃度大幅度降低81.4%����,僅為13855μg/m3,與未加效果顏料的改性聚丙烯體系(PP1)接近��。

耐刮擦助劑添加會導致材料的TVOC質量濃度增加(PP3~PP5)��,當硅酮母粒耐刮擦助劑的質量份數(shù)從1.5分別增加到2.0和2.5時,免噴涂材料(PP3)的TVOC質量濃度從13855μg/m3分別增加到14137μg/m3和14962μg/m3�����。

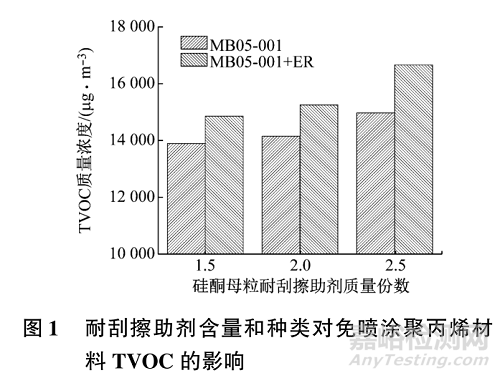

芥酸酰胺耐刮擦助劑的添加會提高材料的TVOC質量濃度����,當質量份數(shù)為0.3時,材料(PP6)的TVOC質量濃度為13996μg/m3��,相對于相同含量硅酮母粒耐刮擦助劑體系�����,其TVOC質量濃度增加約1000μg/m3(見圖1)�����。

當硅酮母粒耐刮擦助劑質量份數(shù)為1.5時�����,材料(PP3)的TVOC質量濃度為13885μg/m3�����,在體系中繼續(xù)添加的芥酸酰胺耐刮擦助劑時,材料(PP7)的TVOC質量濃度增加6.9%,至14846μg/m3��。

這是由于耐刮擦助劑的添加在高溫擠出的過程中��,芥酸酰胺中的酰胺鍵會部分脫水����,脫去的水在體系中引起聚丙烯鏈段分解��,從而導致TVOC的增加��。添加的硅酮母粒耐刮擦助劑在材料表面易于形成潤滑層�����,阻礙了加工過程中小分析散發(fā)物的揮發(fā)��。

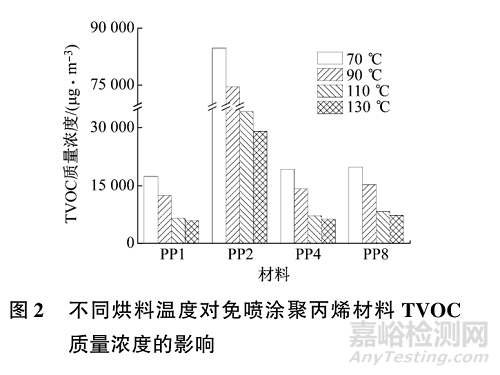

為了進一步降低免噴涂聚丙烯材料的TVOC質量濃度����,使其滿足汽車內飾的需求,選取未添加效果顏料的對比樣品PP1�����、效果顏料未經(jīng)處理的對比樣品PP2����、添加質量份數(shù)為2.0的硅酮母粒耐刮擦助劑樣品PP4�����、添加質量份數(shù)為2.0的硅酮母粒耐刮擦助劑和質量份數(shù)為0.3的芥酸酰胺復配耐刮擦助劑樣品PP8考察了烘料溫度對材料TVOC質量濃度的影響����,結果見圖2����。

由圖2可以看出:烘料溫度對材料TVOC質量濃度具有明顯的降低作用。以PP4為例����,烘料溫度為70℃時,材料的TVOC質量濃度為19252μg/m3��,當烘料溫度提高到90℃時����,材料的TVOC質量濃度降低26.6%�����,至14137μg/m3��,繼續(xù)增加烘料溫度至110℃����,材料的TVOC質量濃度大幅度降低62.7%����,至7183μg/m3��,當溫度升高到130℃�����,相對于110℃����,材料的TVOC質量濃度下降不明顯�����,降低至6247μg/m3����。

增加烘料溫度同樣能降低直接添加效果顏料材料的TVOC質量濃度����,但即使烘料溫度增加到130℃��,材料的TVOC質量濃度仍然有29113μg/m3�����,依然不適用汽車內飾件的使用。

增加烘料溫度可以降低材料TVOC質量濃度的原因是由于烘料溫度增加�����,分子運動加劇�����,材料體積膨脹����,分子間間距加大����,大分子鏈趨向于能量最低原則重新規(guī)整排布��,分子鏈間的摩擦力也會降低����,從而有利于小分子散發(fā)物質在擴散稀釋,此外溫度增加也降低聚合物的黏度����,增加小分子散發(fā)物質的蒸汽壓力��,進一步加速VOC在免噴涂材料體系中的釋放����。

耐刮擦助劑能有效改善免噴涂聚丙烯材料的耐刮擦性能�����,硅酮母粒耐刮擦助劑含量越高��,材料的明度變化越小����,當硅酮母粒耐刮擦助劑添加質量份數(shù)達到2.5時�����,K9A皮紋的ΔL低至1.0��,對于K31細皮紋����,質量份數(shù)為2.5的硅酮母粒耐刮擦助劑和質量份數(shù)為0.3的芥酸酰胺復配助劑體系可以讓其具有十分優(yōu)異的耐刮擦性能����,ΔL僅1.1。

使用Al?L后��,免噴涂聚丙烯材料的氣味等級大幅度減低����,從4.5級降低至內飾材料可接受的3.6級�����。效果顏料會改變材料的味型�����,從原來的焦糊味變?yōu)橛椭?���。硅酮母粒耐刮擦助劑和芥酸酰胺耐刮擦助劑都會使材料的氣味等級增加�����,氣味變得更差?nbsp;

Al?L可以大幅度降低材料的TVOC質量濃度�����,TVOC質量濃度從原來的74671μg/m3大幅度降低81.4%��,至13855μg/m3��。耐刮擦助劑會提升免噴涂聚丙烯材料體系的TVOC質量濃度��。提升烘料溫度可以大幅度降低材料的TVOC質量濃度至7000μg/m3左右�����,過度升溫到130℃��,材料的TVOC質量濃度降低不明顯。

參考資料:吳俊��,免噴涂聚丙烯的耐刮擦和散發(fā)性能研究����,上海塑料��,2022