對(duì)30CrMnSiNi2A鋼3次補(bǔ)焊接頭焊趾區(qū)域進(jìn)行超聲沖擊處理���,通過組織觀察���、拉伸試驗(yàn)、硬度測(cè)試和殘余應(yīng)力測(cè)試等方法研究了超聲沖擊對(duì)補(bǔ)焊接頭顯微組織�、力學(xué)性能和殘余應(yīng)力的影響���。結(jié)果表明:超聲沖擊使得在距離補(bǔ)焊接頭表面約100μm區(qū)域產(chǎn)生晶粒細(xì)化和塑性變形�;由于超聲沖擊影響層的厚度與補(bǔ)焊件相比較小,因此超聲沖擊對(duì)補(bǔ)焊接頭拉伸性能的影響不大�;超聲沖擊使得補(bǔ)焊接頭表面的顯微硬度顯著提高,這與補(bǔ)焊接頭表面產(chǎn)生的晶粒細(xì)化和位錯(cuò)運(yùn)動(dòng)阻力增大有關(guān)����;超聲沖擊可將補(bǔ)焊接頭在多次補(bǔ)焊過程中累積的殘余拉應(yīng)力轉(zhuǎn)化為殘余壓應(yīng)力����。

1、試樣制備與試驗(yàn)方法

試驗(yàn)材料為尺寸?68mm×150mm×12mm的30CrMnSiNi2A鋼管����,原始焊接選用直徑4mmHTJ-3焊條作為填充材料,補(bǔ)焊選用直徑4~5mm的HTG-1鎳基高溫合金焊條�。

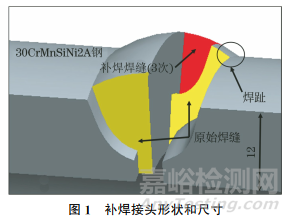

原始焊接接頭以及補(bǔ)焊接頭均采用手工電弧焊。原始焊接取上述尺寸的30CrMnSiNi2A鋼管進(jìn)行對(duì)接焊�,坡口為Y型坡口���,間隙為2~3mm���,鈍邊為2~3mm,坡口角度為60°~75°����,焊接2層,焊接電流為150~160A����,焊后進(jìn)行650~680℃回火處理����,保溫時(shí)間為60~80min。原始焊接完成后進(jìn)行3次挖除與補(bǔ)焊�,補(bǔ)焊接頭形狀和尺寸如圖1所示。

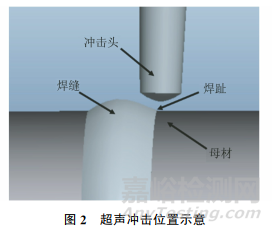

采用車削的方式對(duì)原始焊接接頭進(jìn)行挖除�,挖除深度及寬度均為原始焊縫尺寸的50%。補(bǔ)焊填充2層����,焊接電流為140~180A。待冷卻至室溫后�,使用 HY2050型焊接應(yīng)力消除設(shè)備對(duì)補(bǔ)焊焊縫焊趾處5~10mm寬的區(qū)域(如圖2所示)進(jìn)行2次超聲沖擊處理�,沖擊頭直徑為2mm,輸出頻率為17~22kHz,輸出電流為1A���,沖擊時(shí)間為3min�。沖擊時(shí)需用夾具固定補(bǔ)焊接頭�。在實(shí)際沖擊過程中,輸出電流會(huì)隨著實(shí)際工況在1A附近浮動(dòng)變化�。

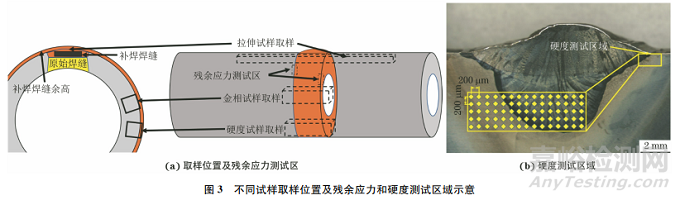

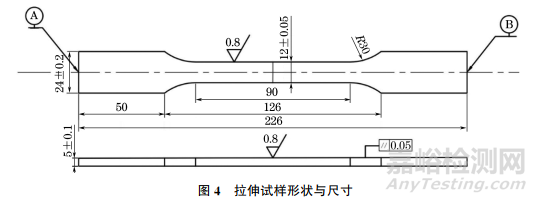

超聲沖擊處理后���,采用線切割方法制備金相試樣�、硬度和拉伸性能試樣���,取樣位置如圖3(a)所示�。其中金相試樣和硬度試樣的尺寸均為40mm×10mm×10mm����,硬度測(cè)試位置如圖3(b)所示�,拉伸性能試樣的形狀與尺寸如圖4所示。金相試樣經(jīng)打磨�、拋光后,用體積分?jǐn)?shù)4%硝酸酒精溶液腐蝕母材����,用由1gFeCl3和10mLHCl組成的溶液腐蝕補(bǔ)焊焊縫����,采用光學(xué)顯微鏡觀察顯微組織。采用體視顯微鏡觀察補(bǔ)焊接頭的宏觀形貌���。采用數(shù)字維氏硬度計(jì)對(duì)補(bǔ)焊接頭進(jìn)行硬度測(cè)試����,測(cè)試點(diǎn)間隔為0.2mm�,試驗(yàn)力為4.9N,保載時(shí)間為10s���,使用 Origin軟件將該區(qū)域測(cè)試點(diǎn)硬度繪制為二維云圖���。按照GB/T 24179—2009,采用靜態(tài)電阻應(yīng)變儀對(duì)超聲沖擊前后的補(bǔ)焊接頭進(jìn)行殘余應(yīng)力測(cè)試����。按照GB/T 228.1—2010,采用電子萬(wàn)能試驗(yàn)機(jī)進(jìn)行拉伸試驗(yàn)�,拉伸速度為2mm·min-1。

2、試驗(yàn)結(jié)果與討論

2.1 對(duì)形貌和顯微組織的影響

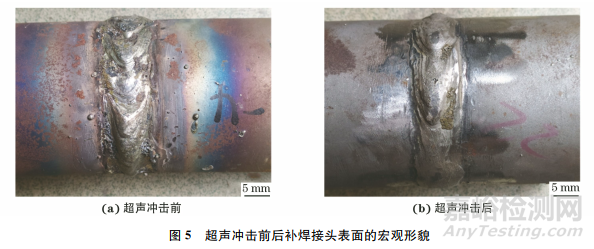

由圖5可見���,超聲沖擊后30CrMnSiNi2A 鋼3次補(bǔ)焊接頭的焊趾處過渡平緩,焊縫表面未出現(xiàn)氣孔����、夾渣和裂紋等缺陷。與沖擊前相比�,超聲沖擊后補(bǔ)焊接頭上表面兩側(cè)被沖擊區(qū)域內(nèi)出現(xiàn)了1~2mm深的沖擊坑,其直徑與沖擊頭的直徑相近����,沖擊坑在焊趾處分布均勻���,露出金屬光澤����,焊接接頭表面未發(fā)現(xiàn)氣孔����、裂紋和焊瘤等缺陷。

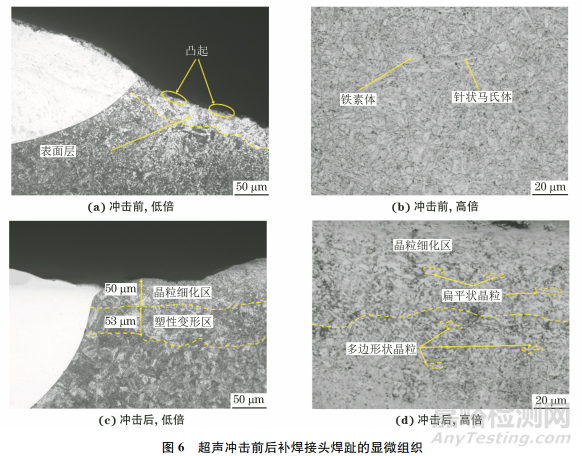

由圖6可見:超聲沖擊前����,30CrMnSiNi2A鋼3次補(bǔ)焊接頭焊趾區(qū)域的表層晶粒較為粗大,且焊縫表面不平整���,焊趾兩側(cè)過渡不平緩����,在焊趾右側(cè)存在凸起�,這些都會(huì)導(dǎo)致應(yīng)力集中���;原始焊接接頭經(jīng)過3次補(bǔ)焊后����,焊趾區(qū)域的馬氏體及鐵素體晶粒在多次焊接熱循環(huán)的作用下變得粗大���,隨后在快速冷卻過程中形成了以鐵素體和針狀馬氏體為主的雙相組織。超聲沖擊后���,被沖擊部位表層出現(xiàn)了深度約為50μm的晶粒細(xì)化區(qū)���,且在晶粒細(xì)化區(qū)下方出現(xiàn)了深度約為53μm的塑性變形區(qū)���;晶粒細(xì)化區(qū)的晶粒尺寸小于塑性變形區(qū)的晶粒尺寸,且部分鐵素體晶粒發(fā)生了顯著的塑性變形�,呈扁平狀;塑性變形區(qū)內(nèi)晶粒細(xì)化程度較小���,但仍發(fā)生了一定的塑性變形,形成了以多邊形和扁平狀為主的晶粒形貌���。相比于未超聲沖擊�,超聲沖擊后鐵素體晶粒明顯細(xì)化����,并且在超聲沖擊產(chǎn)生的壓應(yīng)力作用下由等軸狀變?yōu)楸馄綘睿@說(shuō)明超聲沖擊不僅可以細(xì)化材料表面的晶粒�,還能夠使材料內(nèi)部產(chǎn)生塑性變形����。

30CrMnSiNi2A鋼3次補(bǔ)焊接頭在超聲沖擊輸入的能量作用下表層形成位錯(cuò),位錯(cuò)在多次沖擊的能量的作用下持續(xù)增殖����,不斷運(yùn)動(dòng)并形成位錯(cuò)墻���,位錯(cuò)墻分割原始粗大的晶粒,形成小角度晶界和亞晶界����,從而在材料表面形成等軸狀或扁平狀的細(xì)小晶粒組織。晶粒的細(xì)化使得材料的各項(xiàng)力學(xué)性能有所提高���。超聲沖擊作用于晶粒細(xì)化區(qū)的能量較高�,在沖擊能量不斷地作用下一部分能量先使鐵素體進(jìn)行滑移和變形���,當(dāng)鐵素體中位錯(cuò)密度無(wú)法繼續(xù)提高時(shí)���,塞積位錯(cuò)將向馬氏體中擴(kuò)展�;作用于塑性變形區(qū)的能量較弱且由于馬氏體組織強(qiáng)度更高����,因此馬氏體僅發(fā)生塑性變形。超聲沖擊產(chǎn)生的較高能量則能夠?qū)⒀a(bǔ)焊后不穩(wěn)定的高能態(tài)轉(zhuǎn)化為穩(wěn)定的低能態(tài)���,使得焊接接頭的晶粒尺寸和分布均發(fā)生變化���。

2.2 對(duì)拉伸性能的影響

超聲沖擊前�,30CrMnSiNi2A鋼3次補(bǔ)焊接頭試樣的屈服強(qiáng)度和抗拉強(qiáng)度分別為663����,981MPa,沖擊后補(bǔ)焊接頭試樣的屈服強(qiáng)度和抗拉強(qiáng)度分別為675�,989MPa����。可見超聲沖擊后接頭強(qiáng)度雖然有所提高�,但提升程度較小,這與強(qiáng)化層厚度和超聲沖擊工藝有關(guān)����。由于超聲沖擊僅對(duì)材料表面及表面以下100μm左右深度有一定作用,超聲沖擊影響層的厚度與構(gòu)件整體相比較薄���,因此對(duì)構(gòu)件整體力學(xué)性能的影響較小。此外����,研究中僅對(duì)補(bǔ)焊接頭的焊趾部位進(jìn)行了超聲沖擊處理�,沖擊區(qū)域較小���,接頭區(qū)域的應(yīng)力分布及顯微組織的塑性變形區(qū)域較小�,因此對(duì)試樣整體強(qiáng)度的影響較小���。李占明等對(duì)焊接接頭進(jìn)行了全覆蓋超聲沖擊處理����,這才在較大程度上提高了其整體強(qiáng)度�。

2.3 對(duì)硬度的影響

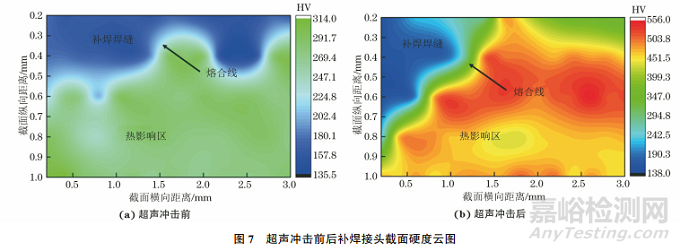

由圖7可見,超聲沖擊前熱影響區(qū)平均硬度約為314.0HV���,焊縫區(qū)域平均硬度約為157.0HV。受補(bǔ)焊區(qū)填充金屬成分的影響���,焊縫區(qū)形成了粗大的柱狀晶組織,使得焊縫硬度遠(yuǎn)低于熱影響區(qū)�。超聲沖擊后焊縫區(qū)域的平均硬度較超聲沖擊前提高了33.3HV,熱影響區(qū)表面的平均硬度較超聲沖擊前提高了85.0HV���。表面硬度提高的機(jī)理是表層晶粒發(fā)生細(xì)化�,以及焊趾表面發(fā)生塑性變形從而產(chǎn)生位錯(cuò),位錯(cuò)之間發(fā)生交割�、纏結(jié)等,提高了位錯(cuò)運(yùn)動(dòng)的阻力�;此外,由超聲波誘發(fā)奧氏體轉(zhuǎn)變?yōu)轳R氏體也會(huì)導(dǎo)致表面硬度提高����,但誘發(fā)相變所需的能量較高,故試驗(yàn)中馬氏體對(duì)于硬度提高的貢獻(xiàn)較少。

2.4 對(duì)殘余應(yīng)力的影響

由前文可知����,超聲沖擊后焊趾表面有明顯的沖擊坑,產(chǎn)生了塑性變形區(qū)���,這意味著超聲沖擊破壞了原來(lái)的應(yīng)力平衡狀態(tài)����,對(duì)焊接接頭表面的殘余應(yīng)力產(chǎn)生了較大影響���。沖擊前30CrMnSiNi2A鋼3次補(bǔ)焊接頭表面的縱向殘余壓應(yīng)力為13.13MPa�,橫向殘余拉應(yīng)力為18.62MPa�,這與多次補(bǔ)焊過程中焊接熱循環(huán)引起的金屬收縮和微觀應(yīng)力(相變應(yīng)力)有關(guān)。補(bǔ)焊接頭經(jīng)超聲沖擊處理后,焊趾處殘余拉應(yīng)力全部轉(zhuǎn)變?yōu)闅堄鄩簯?yīng)力���,縱向殘余壓應(yīng)力為20.36MPa����,橫向殘余壓應(yīng)力為0.66MPa����。超聲沖擊改善殘余應(yīng)力分布的機(jī)理主要包括兩方面:一方面是由于高能的超聲波誘發(fā)了奧氏體向馬氏體的轉(zhuǎn)變,造成體積膨脹�,使得周圍產(chǎn)生壓應(yīng)力,從而抵消了拉應(yīng)力���;另一方面是由于焊縫金屬的收縮大于母材金屬的收縮�,造成殘余拉應(yīng)力的產(chǎn)生�,而這種拉應(yīng)力是一種高能的不穩(wěn)定態(tài),在超聲沖擊作用下轉(zhuǎn)變?yōu)榈湍軕B(tài)����,形成的塑性變形釋放了殘余應(yīng)力并使其趨于均勻化。由于試驗(yàn)只對(duì)焊趾區(qū)域進(jìn)行了超聲沖擊處理�,輸入能量較低���,難以產(chǎn)生較大的塑性變形�,而誘發(fā)相變所需的能量較高,因此試驗(yàn)接頭應(yīng)力分布狀態(tài)的改善以改變殘余應(yīng)力的能量狀態(tài)為主����。超聲沖擊處理后,焊趾區(qū)域的殘余應(yīng)力分布得到了較大的改善���,這會(huì)減少殘余應(yīng)力集中導(dǎo)致的應(yīng)力腐蝕開裂���,還有利于提高補(bǔ)焊接頭的疲勞性能。

3�、結(jié) 論

(1)對(duì)30CrMnSiNi2A 鋼3次補(bǔ)焊接頭的焊趾區(qū)域進(jìn)行超聲沖擊,在沖擊區(qū)域距表面約100μm范圍內(nèi)出現(xiàn)晶粒細(xì)化區(qū)和塑性變形區(qū)�,形成等軸狀或扁平狀的細(xì)小晶粒組織。

(2)超聲沖擊對(duì)30CrMnSiNi2A鋼補(bǔ)焊接頭拉伸性能的影響較小���,補(bǔ)焊接頭表面的晶粒細(xì)化直接導(dǎo)致其表面顯微硬度顯著提高����。

(3)超聲沖擊后30CrMnSiNi2A鋼補(bǔ)焊接頭表面的橫向與縱向殘余應(yīng)力都發(fā)生了顯著變化����,橫向殘余應(yīng)力由拉應(yīng)力轉(zhuǎn)變?yōu)閴簯?yīng)力�,縱向殘余壓應(yīng)力則增加了7.23MPa����。

引用本文:

張敏����,張志強(qiáng)�,雷龍宇���,等.超聲沖擊對(duì)30CrMnSiNi2A鋼補(bǔ)焊接頭顯微組織和性能的影響[J].機(jī)械工程材料����,2023����,47(4):1-6����,39.

Zhang M, Zhang Z Q, Lei L Y, et al. Effect of Ultrasonic Impact on Microstructure and Properties of 30CrMnSiNi2A Steel Repair Welding Joint, 2023, 47(4): 1-6�,39.

DOI:10.11973/jxgccl202304001