飛剪是重要的軋材剪切設(shè)備,其中剪刃是飛剪設(shè)備中的重要部件���,因其工作條件特殊����,對飛剪剪刃材料的性能要求非常高����,既要有很高的強度���、硬度以及耐磨性����,也要有一定的韌性。目前�,一般使用工模具鋼制造飛剪剪刃�。某高速線材軋機在生產(chǎn)過程中���,其1#飛剪剪刃發(fā)生斷裂����,造成產(chǎn)線緊急檢修并更換剪刃�。來自中天鋼鐵集團有限公司的徐旋旋���、王小忠���、趙宜三位研究人員采用一系列理化檢驗方法對該軋機飛剪剪刃的斷裂原因進行分析����,以防止該類問題再次發(fā)生�。

1、 理化檢驗

1.1 宏觀觀察

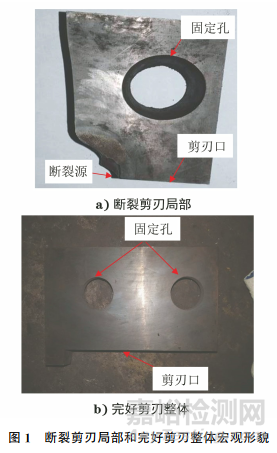

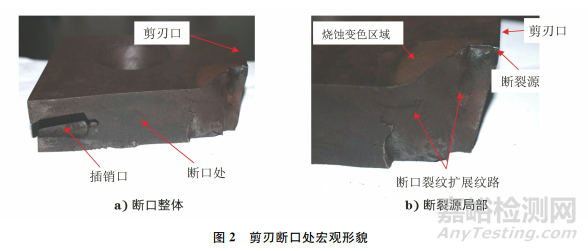

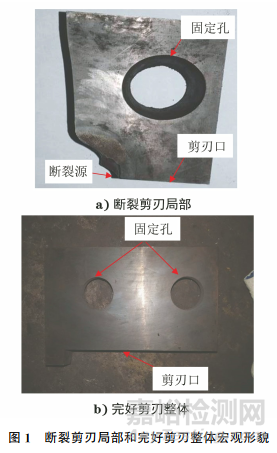

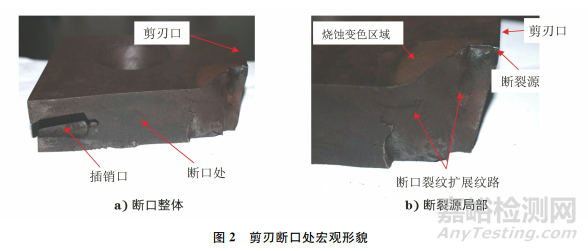

斷裂剪刃局部和完好剪刃整體宏觀形貌如圖1所示,斷裂發(fā)生在兩個固定孔之間���。剪刃沿垂直于刀刃方向斷開�,斷口表面較為平整���,斷裂源位于剪刃的刀刃處���,斷裂源附近斷口表面有明顯的裂紋擴展紋路����,斷裂源附近存在明顯的燒蝕變色區(qū)域(見圖2)����。

1.2 化學(xué)成分分析

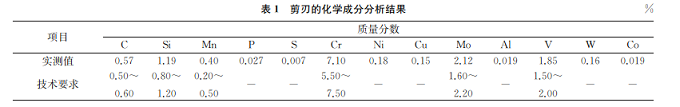

使用直讀光譜儀對飛剪的斷裂剪刃試樣進行化學(xué)成分分析,結(jié)果如表1所示���。由表1可知:剪刃的化學(xué)成分符合技術(shù)要求。

1.3 金相檢驗

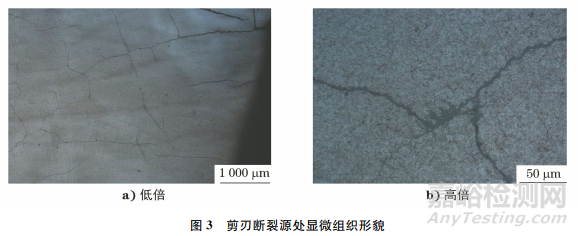

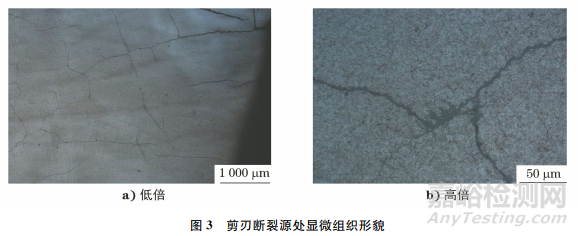

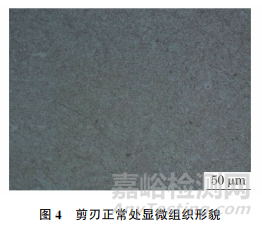

在飛剪剪刃斷裂源附近外表面制取金相試樣����,將試樣橫向磨拋并腐蝕后���,置于光學(xué)顯微鏡下觀察���,發(fā)現(xiàn)斷裂源附近外表面燒蝕變色區(qū)域存在“龜裂”現(xiàn)象�,裂紋縫隙內(nèi)存在少量灰色氧化物(見圖3)�。剪刃正常處顯微組織形貌如圖4所示,遠離斷裂源處的正常基體表面未發(fā)現(xiàn)裂紋等明顯缺陷����,基體組織為馬氏體。

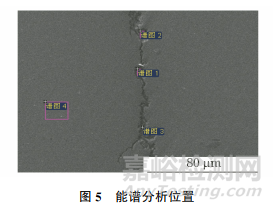

1.4 掃描電鏡(SEM)和能譜分析

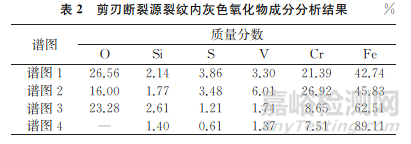

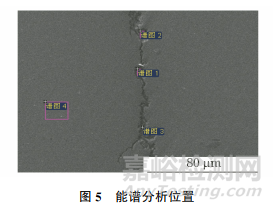

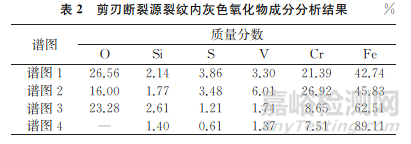

對剪刃斷裂源附近表面“龜裂”處裂紋縫隙內(nèi)的灰色氧化物進行掃描電鏡和能譜分析����,結(jié)果如圖5和表2所示�。由表2可知:其主要含有Fe、O����、Cr等元素�,說明灰色氧化物為氧化鐵和氧化鉻的混合物�。

1.5 硬度測試

使用洛氏硬度計對飛剪剪刃斷裂源附近外表面進行硬度測試,其洛氏硬度約為52HRC���;對遠離斷裂源部位進行硬度測試�,洛氏硬度約為61HRC����。

2�、 綜合分析

斷裂試樣為飛剪剪刃的一部分���,斷裂發(fā)生在兩固定孔之間����,剪刃沿垂直于刀刃方向斷開���,斷口表面較為平整����,斷裂源位于剪刃的刀刃處,斷裂源附近斷口表面存在明顯的裂紋擴展紋路���,斷裂源附近存在明顯燒蝕變色區(qū)域����。結(jié)合飛剪的工作環(huán)境及受力狀態(tài)可知:斷裂源位于剪刃中部區(qū)域���,該區(qū)域為飛剪剪刃在剪切高溫狀態(tài)軋材時受力最集中����,且受高溫影響最明顯的區(qū)域�,燒蝕變色的原因為該區(qū)域長期受高溫影響����。

金相檢驗發(fā)現(xiàn)����,斷裂源附近外表面燒蝕變色區(qū)域存在“龜裂”現(xiàn)象,裂紋縫隙內(nèi)存在少量灰色氧化物�,能譜分析結(jié)果表明,該灰色氧化物為氧化鐵和氧化鉻的混合物�。遠離斷裂源處的正常基體表面未發(fā)現(xiàn)裂紋等明顯缺陷���。飛剪剪刃斷裂源附近外表面的洛氏硬度約為52HRC�,遠離斷裂源部位的正?���;w洛氏硬度約為61HRC,說明剪刃的硬度超出了技術(shù)規(guī)范的范圍����,而硬度差異較大可能與斷裂源附近長期受高溫影響����,導(dǎo)致組織產(chǎn)生了變化有關(guān)。

飛剪剪刃斷裂源附近外表面燒蝕變色區(qū)域存在“龜裂”現(xiàn)象����,且裂紋縫隙內(nèi)存在氧化鐵和氧化鉻等氧化物����,該特征為典型的金屬熱疲勞,熱疲勞是由飛剪剪刃工作時受溫度梯度影響引起的����。剪刃在工作時(剪切軋材時)接觸高溫軋材,使剪刃口斷裂源處很小的區(qū)域急劇升溫���,剪切結(jié)束后又急劇降溫,剪刃口斷裂源處的熱量很難向剪刃其他區(qū)域傳導(dǎo)�,使遠離剪刃口的其他區(qū)域溫度較低。在剪刃內(nèi)部產(chǎn)生熱應(yīng)力(溫差應(yīng)力),隨著溫度的反復(fù)變化���,熱應(yīng)力也反復(fù)變化�,從而使剪刃口斷裂源區(qū)域出現(xiàn)疲勞損傷���,進而產(chǎn)生裂紋缺陷(即“龜裂”現(xiàn)象),在后續(xù)的使用過程中���,裂紋不斷受力擴展����,最終導(dǎo)致剪刃斷裂�,且飛剪剪刃高硬度����、低塑性的特點對熱疲勞現(xiàn)象的產(chǎn)生及裂紋的擴展也有一定的促進作用�。適當(dāng)降低飛剪剪刃的硬度及改善剪刃工作時的冷卻條件,能避免熱疲勞現(xiàn)象的發(fā)生�。

3、 結(jié)語和建議

受高速線材產(chǎn)線設(shè)備及工藝要求的限制�,改變飛剪剪刃工作時的冷卻條件較為困難�。建議在剪刃的生產(chǎn)過程中,適當(dāng)提高淬回火熱處理工序中的回火溫度�,降低成品剪刃的硬度���,將硬度控制在技術(shù)要求范圍內(nèi)���。

作者:徐旋旋,王小忠����,趙宜

單位:中天鋼鐵集團有限公司