藥品凍干是利用溶液經(jīng)冷凍凍結(jié)在低溫低壓的條件下�����,從凍結(jié)狀態(tài)不經(jīng)過液態(tài)直接升華��,去除掉水分完成干燥的一個(gè)過程��,可以使凍干后的藥品保持原有的理化性質(zhì)和藥物活性�����,且其有效成分損失很少��。凍干后的產(chǎn)品由于自身的疏松結(jié)構(gòu)����,可以遇水復(fù)溶,具有含水量極低的特性����,可以長期保存。

根據(jù) 2010 新版 GMP 要求��,產(chǎn)品的生產(chǎn)工藝及關(guān)鍵設(shè)施�����、設(shè)備應(yīng)當(dāng)按照驗(yàn)證方案進(jìn)行驗(yàn)證�����,而凍干機(jī)的性能則會(huì)影響產(chǎn)品的質(zhì)量����,如產(chǎn)品的性狀、水分等��。對(duì)凍干機(jī)的相關(guān)功能進(jìn)行確認(rèn)�����,可以確保凍干機(jī)能夠按照既定的凍干工藝進(jìn)行運(yùn)行��,保證藥品凍干過程的穩(wěn)定性,使制成的凍干粉針劑能有效地防止水溶液不穩(wěn)定造成藥物的降解��,冷凍干燥后其真空狀態(tài)能有效消除氧氣對(duì)藥品的氧化作用����,從而大大改善藥品的貯藏穩(wěn)定性����。

1、 凍干機(jī)箱體結(jié)構(gòu)和內(nèi)部系統(tǒng)組成

1.1 凍干機(jī)箱底結(jié)構(gòu)組成

凍干機(jī)的箱體結(jié)構(gòu)一般由以下結(jié)構(gòu)組成:箱體��、箱門��、隔板��、冷阱和主閥。

1.2 凍干機(jī)內(nèi)部系統(tǒng)組成

凍干機(jī)的內(nèi)部系統(tǒng)由液壓系統(tǒng)��、氣動(dòng)系統(tǒng)����、熱媒循環(huán)系統(tǒng)、制冷系統(tǒng)����、真空系統(tǒng)、通氣系統(tǒng)��、CIP 系統(tǒng)����、SIP 系統(tǒng)����、排水及水環(huán)泵干燥系統(tǒng)和控制系統(tǒng)組成。

(1)液壓系統(tǒng):用于箱門�����、隔板和主閥等液壓控制和運(yùn)動(dòng)��。

(2)氣動(dòng)系統(tǒng):包括一系列啟動(dòng)閥門����。

(3)熱媒循環(huán)系統(tǒng):采用多個(gè)循環(huán)泵、多個(gè)板框換熱器��,換熱回路上帶有膨脹箱�����,以補(bǔ)償在不同周期中由于溫度變化而引起的容積變化�����。

(4)制冷系統(tǒng):載冷劑流過蒸發(fā)器��,蒸發(fā)器內(nèi)的制冷劑蒸發(fā)吸熱����,隨后制冷劑蒸汽(蒸發(fā)器上部蒸汽)被壓縮機(jī)抽走,加壓升溫排入冷凝器�����,經(jīng)過水或風(fēng)進(jìn)行冷卻冷凝��,有節(jié)流裝置控制蒸發(fā)器制冷劑流量。

(5)真空系統(tǒng):由一臺(tái)羅茨泵和兩臺(tái)干泵組成����,配置壓力計(jì)用于真空控制,配置真空探頭監(jiān)視壓力�����,普通壓力變送器測量粗真空和壓力�����。

(6)通氣系統(tǒng):向箱體摻氣火凍干后破解真空��,還起到化霜后向冷阱通風(fēng)的作用��。

(7)CIP 系統(tǒng):由 CIP 儲(chǔ)罐和增壓泵組成�����,可蒸汽滅菌��,通過泵供應(yīng) CIP 水壓力����,對(duì)凍干機(jī)進(jìn)行清洗��。

(8)SIP 系統(tǒng):通過 121 ℃純蒸汽對(duì)腔體和冷阱進(jìn)行滅菌����。

(9)排水和水環(huán)泵干燥系統(tǒng):配置水環(huán)泵����,用于除霜之后的冷阱抽空干燥�����。

(10)控制系統(tǒng):通過 PLC 和 HMI 對(duì)系統(tǒng)進(jìn)行監(jiān)控�����。

2�����、凍干程序描述

凍干粉針劑的凍干程序可以分為以下階段[1]����。

(1)首先是對(duì)凍干制品進(jìn)行半加塞,然后將制品放入凍干機(jī)�����。

(2)依次進(jìn)行制品的預(yù)凍,將冷凝器降溫��,抽真空��。

(3)待真空度達(dá)到一定的數(shù)值后�����,可對(duì)凍干箱內(nèi)制品進(jìn)行加熱��,第一步加溫不使制品的溫度超過共晶點(diǎn)的溫度��,進(jìn)行升華干燥��。

(4)待制品內(nèi)水分基本干燥完再進(jìn)行第二步加溫��,使制品上升到規(guī)定的最高溫度����,進(jìn)行二次干燥。

(5)進(jìn)行真空壓塞或充氮壓塞��。

3、功能確認(rèn)部分

3.1 檢測儀器與材料

研工 TVS 溫度驗(yàn)證系統(tǒng)�����、嗜熱脂肪地芽孢桿菌生物指示劑(D121℃值為 1.5~3.0 min�����、孢子濃度約為 1.0×106~5.0×106 mL/個(gè))��。

3.2 功能確認(rèn)測試方法

3.2.1 冷凝器降溫時(shí)間和最低溫度測試

真空冷凝器的工作溫度直接影響凍干箱內(nèi)部的壓力和最終產(chǎn)品的干燥質(zhì)量����,因而需要通過測試來確定����。

測試步驟:

(1)對(duì)冷凝器進(jìn)行降溫,當(dāng)冷凝器開始制冷時(shí)����,記下20 ℃左右的溫度和時(shí)間,當(dāng)冷凝器溫度降至-40 ℃時(shí)�����,記錄溫度和時(shí)間。

(2)當(dāng)溫度到達(dá)-45 ℃以下時(shí)����,啟動(dòng)真空泵組并在真空條件下繼續(xù)給冷凝器制冷,直至溫度降到-75 ℃以下����,并記錄數(shù)值。

判定標(biāo)準(zhǔn):

(1)從 20 ℃降至-40 ℃的時(shí)間≤30 min��。

(2)最低溫度≤-75 ℃�����。

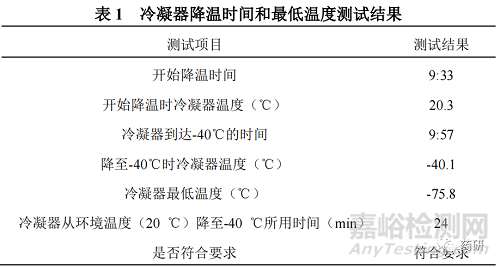

冷凝器降溫時(shí)間和最低溫度測試結(jié)果如表 1 所示����。

由表 1 可以看出,冷凝器從 20℃降至-40℃的時(shí)間為24 min����,小于 30 min,且最低溫度可達(dá)到-75℃以下�����,說明冷凝器制冷效果達(dá)到要求。

3.2.2 板層(冷媒)降溫時(shí)間和最低溫度測試

板層由于和產(chǎn)品直接接觸�����,板層的降溫速率和溫度��,直接影響產(chǎn)品的凍干效果�����,對(duì)板層進(jìn)行降溫時(shí)間和最低溫度測試����,可間接反映產(chǎn)品的凍干溫度[2]�����。

測試步驟:

(1)使板層溫度為 20℃左右并記錄板層溫度和時(shí)間����。

(2)設(shè)定板層溫度為-40℃,并對(duì)板層進(jìn)行降溫�����。

(3)當(dāng)板層溫度降至-50℃時(shí),記錄時(shí)間�����。

判定標(biāo)準(zhǔn):

(1)板層從 20℃降至-40℃的時(shí)間≤70 min�����。

(2)最低溫度≤-50 ℃�����。

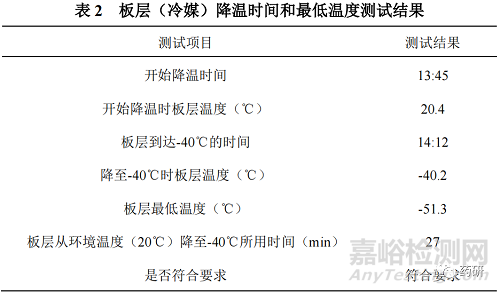

板層(冷媒)降溫時(shí)間和最低溫度測試結(jié)果如表 2 所示��。

由表 2 可以看出��,板層從 20 ℃降至-40 ℃的時(shí)間為 27 min��,小于 30 min�����,且最低溫度可達(dá)到-50 ℃以下����,說明板層降溫效果達(dá)到要求�����。

3.2.3 板層(冷媒)升溫速率和最高溫度測試

板層的升溫速率和升溫效果����,會(huì)影響產(chǎn)品的升華和干燥效果�����,可通過對(duì)板層進(jìn)行升溫速率和最高溫度進(jìn)行測試��。

測試步驟:

(1)使板層溫度降至-40 ℃以下�����,記錄溫度和時(shí)間����,并設(shè)定板層溫度為 70 ℃����。

(2)對(duì)板層進(jìn)行加熱,當(dāng)溫度升至 20 ℃時(shí)�����,記錄溫度和時(shí)間,并計(jì)算板層升溫速率����。

(3)繼續(xù)對(duì)板層進(jìn)行升溫至 70 ℃以上,并記錄溫度值�����。

判定標(biāo)準(zhǔn):

(1)板層升溫速率>1 ℃/min�����。

(2)板層的最高溫度≥70 ℃�����。

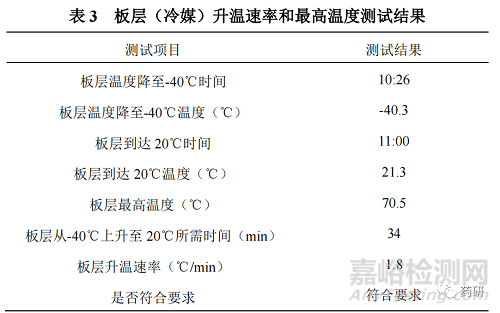

板層(冷媒)升溫速率和最高溫度測試結(jié)果如表 3 所示����。

由表 3 可以看出,板層升溫速率為 1.8 ℃/min�����,且最高溫度超過 70 ℃,說明板層升溫效果達(dá)到要求����。

3.2.4 抽氣所需時(shí)間和極限真空測試

測試步驟:

(1)對(duì)冷凝器進(jìn)行降溫,當(dāng)冷凝器制冷至-45℃時(shí)����,開啟

真空泵,并記錄開啟時(shí)間�����。

(2)記錄抽真空至真空度為 10 Pa 的時(shí)間����。

(3)繼續(xù)進(jìn)行抽真空,并記錄極限真空度����。

判定標(biāo)準(zhǔn):

(1)當(dāng)冷凝器到達(dá)-45℃時(shí),真空度從大氣壓抽到 10 Pa��,所需要的時(shí)間≤30 min�����。

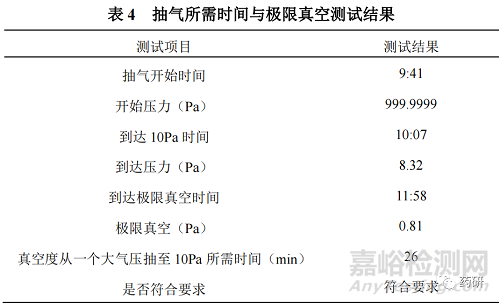

(2)極限真空度值≤1 Pa����。抽氣所需時(shí)間與極限真空測試結(jié)果如表 4 所示。

由表 4 可以看出����,凍干機(jī)抽氣用時(shí) 26 min,符合抽氣時(shí)間小于 30 min 的要求��,極限真空小于 1 Pa��,該確認(rèn)方法可真實(shí)反映凍干機(jī)抽真空性能良好�����。

3.2.5 系統(tǒng)真空泄漏率測試

當(dāng)凍干機(jī)進(jìn)行抽真空時(shí)����,若系統(tǒng)有泄漏,將會(huì)影響產(chǎn)品凍干效果��,對(duì)系統(tǒng)進(jìn)行真空泄漏率測試�����,可以考察凍干機(jī)整體的泄漏狀況,測試步驟如下:

(1)對(duì)冷凝器進(jìn)行降溫����,使其降溫至-40 ℃以下。

(2)當(dāng)凍干箱加熱至 40 ℃以上時(shí)��,開啟真空泵進(jìn)行抽真空�����,使真空度到達(dá)極限真空��,并停止抽真空��,關(guān)閉中隔閥進(jìn)行保壓�����,記錄開始時(shí)間和真空度�����。

(3)待 30 min 后��,記錄凍干箱真空度,并按照公式計(jì)算真空泄漏率����。

系統(tǒng)真空泄漏率計(jì)算公式:

Q=△P× V/t Pa·m3/s��;

Q:泄漏率����;△P:壓差(

P2-P1);V:箱體容積�����;t:所需時(shí)間��;P2:30 min 后箱內(nèi)真空度�����。

判定標(biāo)準(zhǔn):真空泄漏率應(yīng)≤0.005 Pa·m3/s����。

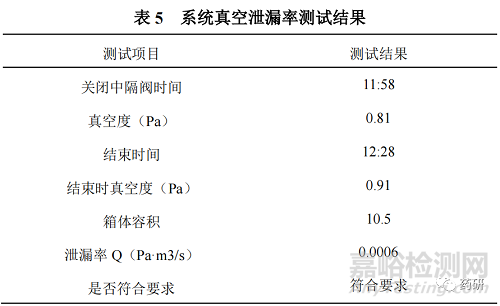

系統(tǒng)真空泄漏率測試結(jié)果如表 5 所示。

由表 5 可以看出��,系統(tǒng)真空泄漏率喂 0.0006 Pa·m3/s,遠(yuǎn)小于規(guī)定的 0.005 Pa·m3/s�����,說明系統(tǒng)運(yùn)行抽真空后�����,箱體泄露量少����,箱體密封性能好,可保證凍干工藝流程既定流程順利完成��。

3.2.6 板層溫度分布均勻度確認(rèn)

通過在凍干機(jī)板層上均勻放置溫度監(jiān)測探頭����,可以考察凍干機(jī)板層溫度,從而反映實(shí)際生產(chǎn)中產(chǎn)品實(shí)際到達(dá)溫度��,測試方法如下[3]����。

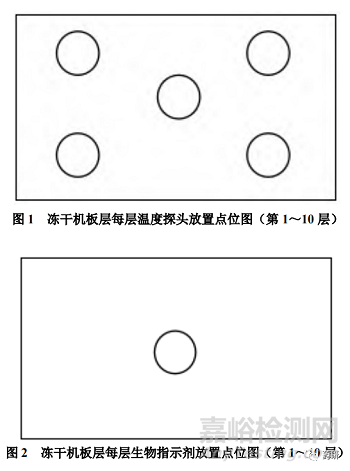

(1)選用 50 顆溫度探頭,平均分布于 10 層凍干機(jī)板層上(每層 5 顆����,每層探頭分布如圖 1��、圖 2 所示)�����,設(shè)定溫度驗(yàn)證記錄儀記錄時(shí)間間隔為 1 min。

(2)啟動(dòng)凍干機(jī)����,在空載的情況下進(jìn)行板層熱分布測試,溫度測試點(diǎn)分別設(shè)置為-45℃�����、0℃和 45℃�����。

(3)在每個(gè)測試溫度點(diǎn)溫度穩(wěn)定后��,穩(wěn)定記錄 30 min����。

判定標(biāo)準(zhǔn):

(1)溫度驗(yàn)證儀各探頭溫度的溫差應(yīng)<2℃����。

(2)探頭平均溫度與系統(tǒng)顯示溫度溫差應(yīng)<2℃����。

板層溫度分布均勻度測試結(jié)果如表 6 所示。

由表 6 可以看出�����,在設(shè)置點(diǎn)-45 ℃�����、0 ℃和 45 ℃�����,溫度驗(yàn)證儀各探頭溫度的溫差均小于 2 ℃��,探頭平均溫度與系統(tǒng)顯示溫度溫差均小于 2 ℃�����,該性能測試方法可有效證明該凍干機(jī)各溫度段板層溫度均勻��。

3.2.7 在線蒸汽滅菌功能與生物挑戰(zhàn)性測試

測試方法:

(1)與板層溫度分布探頭布置相同,選用 50 顆溫度驗(yàn)證探頭放置凍干機(jī)內(nèi)����。

(2)設(shè)定滅菌溫度為 121 ℃,滅菌時(shí)間為 20 min��。

(3)運(yùn)行凍干機(jī)在線滅菌程序��,并啟動(dòng)溫度驗(yàn)證系統(tǒng)記錄凍干機(jī)內(nèi)溫度變化�����。

(4)在進(jìn)行在線蒸汽滅菌測試的同時(shí)進(jìn)行生物挑戰(zhàn)性測試�����,用 10 支濕熱滅菌生物指示劑放置于板層中間����,滅菌完成后��,取出����,按說明書條件放置培養(yǎng)箱進(jìn)行培養(yǎng)����,另取 1 支不經(jīng)過滅菌的指示劑作為陽性對(duì)照�����。見圖 1��、圖 2����。

判定標(biāo)準(zhǔn):

(1)滅菌過程所有溫度探頭溫度應(yīng)大于 121℃。

(2)所有探頭當(dāng)中�����,最小 F0 值應(yīng)大于 12����。

(3)滅菌所需時(shí)間與滅菌曲線時(shí)間應(yīng)一致。

(4)陽性對(duì)照應(yīng)呈陽性����,經(jīng)過滅菌的生物指示劑經(jīng)培養(yǎng)后應(yīng)為陰性。

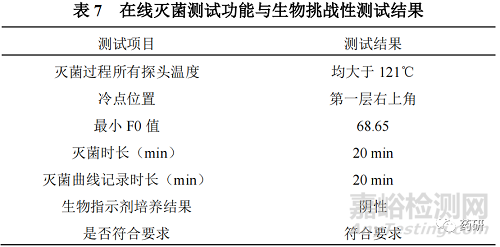

在線滅菌測試功能與生物挑戰(zhàn)性測試結(jié)果如表 7 所示��。

由表 7 可以看出,滅菌過程符合溫度均大于 121℃的要求�����,各探頭 F0 值均大于 12��,且生物指示劑全部為陰性�����,可達(dá)到可靠的滅菌效果����,凍干機(jī)滅菌性能符合要求。

4��、 結(jié)論

通過對(duì)真空冷凍干燥機(jī)性能確認(rèn)技術(shù)進(jìn)行測試和研究����,證明一系列確認(rèn)方法有效����,若在測試過程中出現(xiàn)個(gè)別項(xiàng)目不合格,需仔細(xì)查明原因����,找出影響凍干機(jī)性能的具體原因�����,并再次進(jìn)行測試確認(rèn)����,必要時(shí)還可以進(jìn)行多次測試����。

真空冷凍干燥機(jī)的性能確認(rèn)方法和測試標(biāo)準(zhǔn)不止以上所述,可通過查找設(shè)備自身參數(shù)等因素進(jìn)行適當(dāng)調(diào)整��,更換重要設(shè)備零件后需對(duì)真空冷凍干燥機(jī)進(jìn)行再次確認(rèn)����,以確保各重大變更不會(huì)對(duì)設(shè)備造成嚴(yán)重影響,確保生產(chǎn)出質(zhì)量合格的產(chǎn)品�����。