航空發(fā)動(dòng)機(jī)作為航空飛行器的核心部件,其結(jié)構(gòu)特別復(fù)雜�,需要產(chǎn)生足夠的動(dòng)力支撐航空飛行器的飛行安全。航空發(fā)動(dòng)機(jī)工作時(shí)主要靠渦輪葉片的旋轉(zhuǎn)做功�,渦輪葉片的正常運(yùn)轉(zhuǎn)對(duì)整個(gè)航空飛行器的安全至關(guān)重要�。

由于長(zhǎng)期工作在高溫�、高壓、強(qiáng)烈氣流沖擊�、巨大離心力環(huán)境下,渦輪葉片需具有高強(qiáng)度�、高韌性、抗壓能力�,更重要的是能抗高溫和高壓。渦輪葉片的燃?xì)鉁囟葟淖畛醯?150 K增長(zhǎng)至2000 K�,高溫引起的氧化腐蝕是葉片損傷的主要形式之一,為提高葉片的使用壽命�,需要在葉片表面噴涂耐高溫涂覆層。裂紋是渦輪葉片最致命的缺陷�,如果不能及時(shí)檢測(cè)出裂紋,將給航空飛行器帶來(lái)極大的威脅�。

目前,檢測(cè)渦輪葉片缺陷主要采用傳統(tǒng)的無(wú)損檢測(cè)技術(shù)�,例如射線檢測(cè)、超聲檢測(cè)�、滲透檢測(cè)、渦流檢測(cè)�、目視檢測(cè)等。射線檢測(cè)一般用于葉片內(nèi)部氣孔�、砂眼檢測(cè);超聲檢測(cè)一般用于鍛造葉片的毛坯內(nèi)部質(zhì)量檢測(cè)�;滲透檢測(cè)用于葉片表面裂紋的檢測(cè)�,型腔清洗不徹底會(huì)形成大量的熒光背景�;目視檢測(cè)僅能檢測(cè)葉片表面缺陷�。

綜上可見(jiàn),傳統(tǒng)的無(wú)損檢測(cè)技術(shù)對(duì)渦輪葉片裂紋檢測(cè)存在不同程度的靈敏度低�、檢測(cè)周期長(zhǎng)、操作過(guò)程復(fù)雜等局限�,特別是當(dāng)葉片形狀復(fù)雜,裂紋細(xì)小�,表面有涂層覆蓋等情況時(shí),檢測(cè)就變得更加困難�。

超聲紅外熱成像技術(shù)一般應(yīng)用于金屬裂紋的檢測(cè)。有研究表明�,采用超聲紅外熱成像技術(shù)可以有效檢測(cè)出復(fù)雜型面葉片裂紋缺陷;對(duì)鋁金屬的疲勞微裂紋進(jìn)行檢測(cè)�,可檢出微裂紋最小寬度為20 μm;對(duì)航空發(fā)動(dòng)機(jī)未噴涂前的葉片裂紋進(jìn)行檢測(cè)�,最小檢測(cè)裂紋寬度為0.5 μm。

1�、超聲紅外熱成像技術(shù)的檢測(cè)原理

超聲紅外熱成像檢測(cè)過(guò)程包括超聲波能量產(chǎn)生和傳播、裂紋摩擦生熱�、能量熱擴(kuò)散、渦輪葉片表面溫度采集等�。

超聲紅外熱成像檢測(cè)系統(tǒng)主要包括超聲激勵(lì)裝置、紅外熱像儀�、圖像控制和處理系統(tǒng)�、被測(cè)試件共4部分�。

其檢測(cè)原理是以超聲波發(fā)生器產(chǎn)生的高頻超聲波(20~40 kHz)作為激勵(lì)源,將高頻超聲波耦合到渦輪葉片內(nèi)部�,當(dāng)高頻超聲波傳播到渦輪葉片裂紋位置時(shí),裂紋位置處由于塑性變形�、摩擦作用、粘彈性效應(yīng)等產(chǎn)生熱量�,溫度升高;又由于三維熱擴(kuò)散�,熱量可從裂紋位置傳播到渦輪葉片表面對(duì)應(yīng)的位置,利用紅外熱像儀采集渦輪葉片表面的紅外序列圖像�,對(duì)紅外序列圖像進(jìn)行處理便可得到內(nèi)部或者表面裂紋信息。

紅外熱成像技術(shù)中常用的熱激勵(lì)方式包括閃光燈激勵(lì)�、激光激勵(lì)、鹵素?zé)艏?lì)�、超聲激勵(lì)等。超聲激勵(lì)相對(duì)于其他激勵(lì)方式�,有如下特點(diǎn):

① 屬于選擇性激勵(lì),僅對(duì)裂紋缺陷區(qū)域激勵(lì)�,對(duì)非裂紋區(qū)域不激勵(lì),可避免缺陷周圍熱波信號(hào)的干擾�;

② 不用考慮熱激勵(lì)均勻性,對(duì)復(fù)雜異形結(jié)構(gòu)試件可以取得較好的檢測(cè)效果�;

③ 屬于內(nèi)部激勵(lì)、體激勵(lì)方式,而熱激勵(lì)是通過(guò)摩擦生熱�,發(fā)熱區(qū)域比實(shí)際裂紋區(qū)域要大。因此�,超聲激勵(lì)方式將有助于微小裂紋的檢測(cè)。

2�、試驗(yàn)系統(tǒng)與試驗(yàn)制備

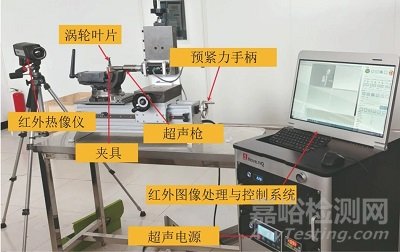

No.1 超聲紅外熱成像系統(tǒng)

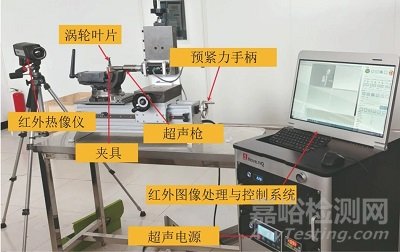

超聲紅外熱成像系統(tǒng)主要由超聲激勵(lì)系統(tǒng)、紅外熱像儀�、預(yù)緊力系統(tǒng)�、夾具、圖像處理與控制系統(tǒng)組成�;其中超聲激勵(lì)系統(tǒng)包括超聲槍(由工具桿、換能器�、調(diào)幅桿、槍頭組成)和超聲電源�。紅外熱像儀型號(hào)為FLIR A655sc,屬于非制冷型紅外熱像儀�,工作波段為7.5~14 μm,室溫下等效噪聲溫差為0.04 K�,圖像分辨率為640×480。超聲激勵(lì)系統(tǒng)最大功率為1200 W�,超聲頻率為20 kHz,超聲系統(tǒng)激勵(lì)時(shí)間為0.2~20 s�。預(yù)緊力系統(tǒng)通過(guò)旋轉(zhuǎn)預(yù)緊力手柄迫使預(yù)緊力單元向前移動(dòng),內(nèi)部彈簧擠壓對(duì)超聲槍頭產(chǎn)生壓力�,預(yù)緊力可調(diào)范圍為0~1000 N。夾具用于將超聲換能器的能量耦合到渦輪葉片中,使渦輪葉片中的聲場(chǎng)均勻分布�,呈混沌狀態(tài),需要在激勵(lì)頭與葉片間施加恒定的初始靜力�。夾具需承受一定的預(yù)緊力,同時(shí)還需保護(hù)受檢葉片不受損傷�。

圖1 超聲紅外熱成像系統(tǒng)

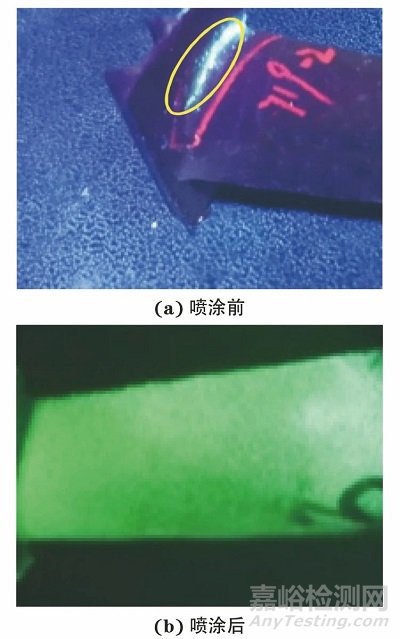

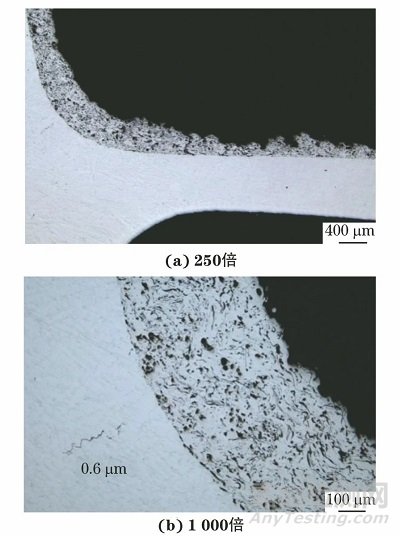

No.2 渦輪葉片

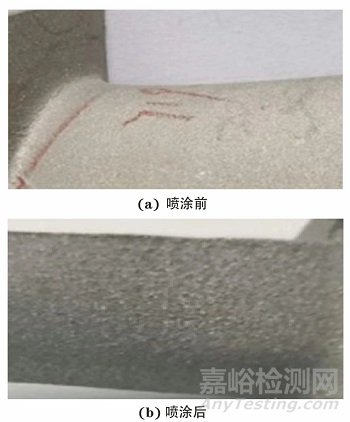

渦輪葉片是航空發(fā)動(dòng)機(jī)的核心組成部件,采用高溫合金制造�,對(duì)葉片表面噴涂耐高溫、耐磨涂覆層后�,更能延長(zhǎng)其在極端環(huán)境中的壽命。選取某渦輪葉片�,該葉片存在一處裂紋,噴涂前后渦輪葉片的光學(xué)圖像如下圖所示�,光學(xué)圖像僅顯示試件裂紋區(qū)域的局部輪廓,涂覆層為鎳鉻鋁釔材料(采用等離子噴涂工藝)�。

圖2 噴涂前后渦輪葉片的光學(xué)圖像

3、試驗(yàn)與結(jié)果分析

超聲波在渦輪葉片內(nèi)部傳播�,遇到裂紋缺陷時(shí),發(fā)生散射�,使得裂紋兩邊界面產(chǎn)生振動(dòng),裂紋位置處產(chǎn)生熱量�,溫度升高。在超聲激勵(lì)時(shí)間內(nèi)�,裂紋位置溫度持續(xù)升高并向周圍熱擴(kuò)散,在裂紋位置處形成亮斑�,實(shí)際裂紋尺寸比亮光斑區(qū)域要小。超聲最大功率為1200 W,激勵(lì)頻率為20 kHz�,激勵(lì)時(shí)間為0.5 s,紅外熱像儀分辨率為640×480�,采集頻率為50 Hz,采集時(shí)間為2 s�,共采集100幀圖像。超聲激勵(lì)后裂紋以光斑的形式顯示出來(lái)�,在實(shí)際檢測(cè)過(guò)程中,預(yù)緊力大小和超聲激勵(lì)位置對(duì)檢測(cè)結(jié)果影響比較大�,需要通過(guò)多次試驗(yàn)確定預(yù)緊力大小和超聲激勵(lì)位置,最終預(yù)緊力大小設(shè)置為200 N�。

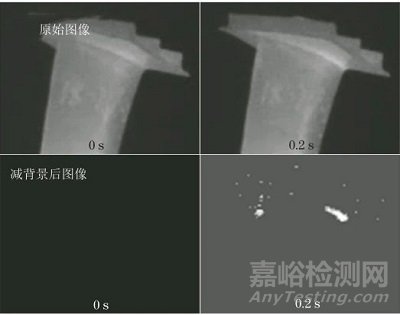

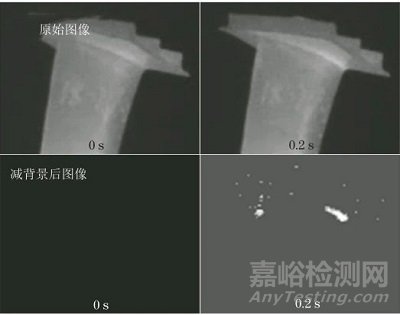

1)渦輪葉片噴涂前檢測(cè)

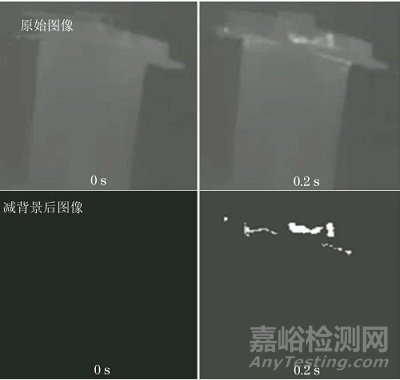

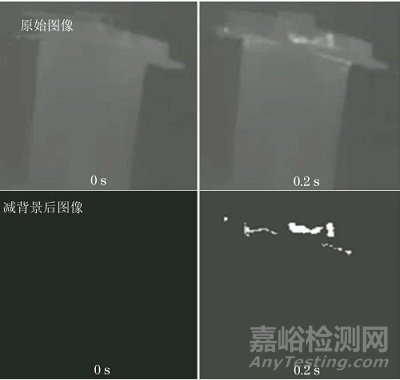

在超聲激勵(lì)前采集背景圖像(下圖中0 s對(duì)應(yīng)的圖像)�,此時(shí)葉片基本處于穩(wěn)態(tài),葉片表面溫度基本一致�,看不出缺陷信息;超聲激勵(lì)后�,裂紋區(qū)域溫度開(kāi)始升高,隨著持續(xù)加載超聲激勵(lì)�,裂紋區(qū)域溫度持續(xù)升高,形成亮斑區(qū)域�,伴隨三維熱擴(kuò)散,裂紋區(qū)域亮斑逐漸增大�,約至0.6 s時(shí),裂紋亮斑區(qū)域達(dá)到最大�,之后亮斑逐漸變暗直到消失。由于溫升比較小,直接采用原始圖像不容易看出裂紋缺陷信息�,采用背景差分法,對(duì)原始圖像進(jìn)行減背景圖像操作�,可以得到溫升信息,很好地識(shí)別出缺陷信息�。

圖3 渦輪葉片噴涂前的紅外序列圖像

從圖3(圖中上部分為原始圖像,下部分為相應(yīng)的減背景后圖像)可以看出�,未激勵(lì)圖像減去背景信息,溫升圖像為全黑�,從0.2,0.5�,0.6 s的溫升圖像可以看出,該葉片含有兩處裂紋缺陷�,且裂紋區(qū)域面積逐漸增加。裂紋缺陷①為進(jìn)氣邊與上緣板轉(zhuǎn)接R處裂紋�,缺陷②為排氣邊與上緣板轉(zhuǎn)接R處裂紋。

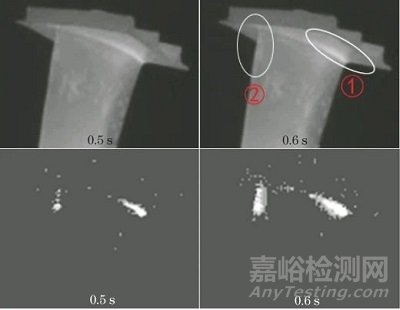

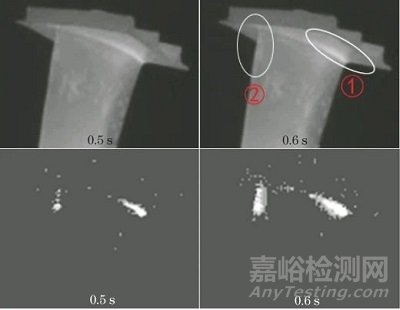

2)渦輪葉片噴涂后檢測(cè)

渦輪葉片噴涂鎳鉻鋁釔涂覆層后�,采用上述同一系統(tǒng)、相同參數(shù)對(duì)其進(jìn)行超聲紅外熱成像檢測(cè)�,檢測(cè)結(jié)果如圖4所示,0 s時(shí)為背景圖像�,此時(shí)還未進(jìn)行超聲激勵(lì);超聲激勵(lì)后�,裂紋區(qū)域溫度開(kāi)始升高,此時(shí)裂紋不在表面�,而是在涂層之下�。超聲持續(xù)激勵(lì)過(guò)程中�,裂紋區(qū)域近似于一個(gè)熱源,持續(xù)生熱�,由于三維熱傳導(dǎo),熱量傳播到裂紋區(qū)域相對(duì)應(yīng)的涂層表面位置�,于是涂層表面出現(xiàn)亮斑。對(duì)比0.2�,0.5,0.6 s的紅外圖像�,裂紋區(qū)域?qū)?yīng)的亮斑面積逐漸增大。依然采用背景差分法處理圖像使裂紋缺陷區(qū)域更加明顯�。

圖4 渦輪葉片噴涂后的紅外序列圖像

由圖4可知,上緣板肋板區(qū)域有亮斑�,圖中矩形框?qū)?yīng)的區(qū)域?yàn)榈入x子噴涂區(qū)域的邊緣,在超聲激勵(lì)下�,涂層噴涂不均和噴涂不牢�,以及涂層粘接不牢也會(huì)形成亮斑區(qū)域。涂層粘接不牢一般呈現(xiàn)區(qū)域性�,熱斑區(qū)域呈面分布;裂紋一般較細(xì)�,熱斑區(qū)域更多呈線分布,需要輔助目視檢測(cè)加以區(qū)分�。在超聲激勵(lì)過(guò)程中,涂層與渦輪葉片產(chǎn)生相對(duì)運(yùn)動(dòng)�,摩擦生熱等造成溫度升高�。從圖4可以看出兩處裂紋缺陷�,裂紋缺陷①為進(jìn)氣邊與上緣板轉(zhuǎn)接R處裂紋,裂紋②為排氣邊與上緣板轉(zhuǎn)接R處裂紋�,裂紋區(qū)域與噴涂前基本一致。

3)滲透檢測(cè)效果對(duì)比

滲透檢測(cè)采用熒光滲透劑覆蓋在渦輪葉片表面�,噴涂前先清洗渦輪葉片,防止雜質(zhì)影響判定結(jié)果�。由于表面開(kāi)口的缺陷區(qū)域被熒光滲透液滲透,在清洗去除后依然存在�,在渦輪葉片表面噴涂顯影劑,在一定的光源下熒光滲透痕跡顯示出來(lái)�,發(fā)亮的區(qū)域就是缺陷位置。滲透檢測(cè)只能用于檢測(cè)試件表面開(kāi)口缺陷�,且要求試件本身具有致密特性。試驗(yàn)采用4級(jí)靈敏度(德國(guó)凱密特爾981系列)乳化型熒光滲透劑及德國(guó)凱密特爾9D4A系列顯影劑�。

渦輪葉片沒(méi)有噴涂鎳鉻鋁釔涂覆層前,表面光滑�,葉片表面致密性高,采用滲透檢測(cè)可以發(fā)現(xiàn)一處裂紋�,是進(jìn)氣邊與上緣板R處裂紋,如圖5a所示�;當(dāng)渦輪葉片噴涂鎳鉻鋁釔涂覆層后,涂層表面狀態(tài)相對(duì)松散�,致密性低,熒光滲透劑可以滲透到涂層內(nèi)部�,清洗不徹底會(huì)形成大量的熒光背景而影響評(píng)定�,當(dāng)用顯影劑顯示時(shí)�,鎳鉻鋁釔涂覆層表面都是亮斑,無(wú)法發(fā)現(xiàn)缺陷�,滲透檢測(cè)失效,如圖5b所示�。

圖5 渦輪葉片滲透檢測(cè)結(jié)果

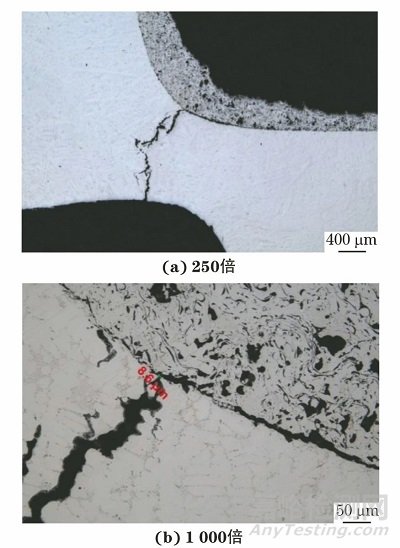

4)金相驗(yàn)證結(jié)果

制作了渦輪葉片試件,用超聲紅外熱成像技術(shù)對(duì)該試件完成檢測(cè)后�,采用等離子噴涂法噴涂鎳鉻鋁釔涂覆層,并對(duì)比了噴涂前�、后葉片的滲透檢測(cè)結(jié)果,同時(shí)采用金相顯微鏡進(jìn)一步驗(yàn)證�。使用金相顯微鏡對(duì)渦輪葉片噴涂后的裂紋缺陷區(qū)域進(jìn)行放大顯示,檢查需要對(duì)渦輪葉片進(jìn)行剖切�。圖6為渦輪葉片裂紋①處的基體貫穿裂紋,葉片表面涂層厚度為0.45 mm�,裂紋開(kāi)口寬為8.6 μm。

圖6 渦輪葉片裂紋①處顯微金相組織

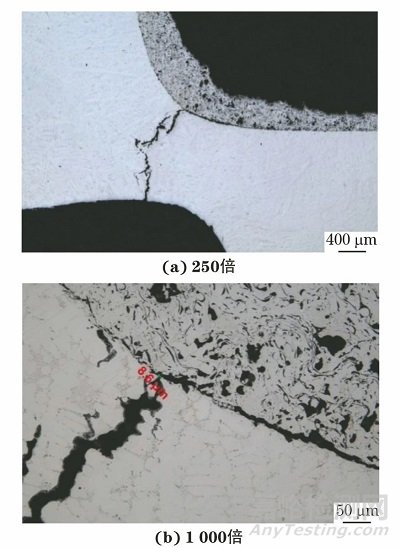

圖7為渦輪葉片裂紋②處的基體內(nèi)部裂紋�,裂紋開(kāi)口寬約0.6 μm,長(zhǎng)0.14 mm�,表面涂層厚度為0.5 mm�。

圖7 渦輪葉片裂紋②處顯微金相組織

5)結(jié)果對(duì)比分析

由于試件制作困難,僅使用一個(gè)葉片進(jìn)行試驗(yàn)�,試件噴涂前已經(jīng)存在裂紋,大部分裂紋是噴涂后才出現(xiàn)的�。噴涂后產(chǎn)生的葉片裂紋較大概率會(huì)延伸到涂層面�,涂層面也會(huì)產(chǎn)生裂紋�;相對(duì)于涂層完整的情況,試件檢測(cè)的難度可能會(huì)更大�。文章主要驗(yàn)證服役后帶涂層葉片的裂紋檢測(cè)。

對(duì)圖2所示的某渦輪葉片�,采用超聲紅外熱成像技術(shù)進(jìn)行檢測(cè),不論是噴涂前�,還是噴涂后,均發(fā)現(xiàn)了兩處裂紋�。

滲透檢測(cè)時(shí),沒(méi)有噴涂涂層的情況下可以檢測(cè)到一處表面裂紋信息�,噴涂涂層后,無(wú)法發(fā)現(xiàn)裂紋信息�,滲透檢測(cè)失效。

對(duì)噴涂鎳鉻鋁釔涂覆層的渦輪葉片進(jìn)行剖切�,采用金相顯微鏡技術(shù)對(duì)檢測(cè)的兩處裂紋進(jìn)行觀察,葉片裂紋①對(duì)應(yīng)的裂紋開(kāi)口寬度為8.6 μm�,葉片裂紋②對(duì)應(yīng)的開(kāi)口寬度為0.6 μm;進(jìn)一步驗(yàn)證了采用超聲紅外熱成像技術(shù)可實(shí)現(xiàn)噴涂前和噴涂后渦輪葉片裂紋缺陷的檢測(cè)�。

結(jié)語(yǔ)

選取某渦輪葉片,采用等離子噴涂工藝對(duì)該渦輪葉片噴涂了0.5 mm厚的鎳鉻鋁釔涂覆層�,開(kāi)展了渦輪葉片噴涂涂層前、后的超聲紅外熱成像試驗(yàn)�。試驗(yàn)結(jié)果表明,超聲紅外熱成像技術(shù)能檢測(cè)出葉片噴涂前�、后的兩處裂紋�;采用滲透檢測(cè)進(jìn)行對(duì)比研究�,滲透檢測(cè)僅能檢測(cè)出渦輪葉片噴涂前的一處裂紋,無(wú)法檢測(cè)葉片噴涂后的裂紋�;最后使用金相顯微技術(shù)進(jìn)一步驗(yàn)證,發(fā)現(xiàn)兩處裂紋信息�,與超聲紅外熱成像技術(shù)檢測(cè)出的位置一致,驗(yàn)證了超聲紅外熱成像技術(shù)可有效檢測(cè)噴涂前和噴涂后渦輪葉片裂紋缺陷�。