2020年,特斯拉ModelY后地板采用鋁合金一體化壓鑄成形工藝,將下車體總成質(zhì)量減少30%����,已被國內(nèi)外汽車行業(yè)廣泛關注。相比于傳統(tǒng)的汽車制造工藝��,熔模鑄造能使所有零件一體成型����,大幅提高生產(chǎn)效率,且鑄件的尺寸精度較高�����,滿足性能要求����。目前,國內(nèi)傳統(tǒng)汽車企業(yè)����、新勢力造車企業(yè)等正在加快熔模鑄造一體化產(chǎn)品的工藝設計與產(chǎn)業(yè)化開發(fā)。

發(fā)動機罩是車身的主要覆蓋件之一�����,為了實現(xiàn)其輕量化和安全性的目標,國內(nèi)外學者對其展開了廣泛的研究����。陳立娜等構(gòu)建發(fā)動機罩質(zhì)量、頭部損傷值(Head Injury Criterion�����,HIC)及模態(tài)的Kriging近似模型�����,采用非劣分層遺傳算法(Nondominated Sorting Genetic Algorithm-Ⅱ�����,NSGA-Ⅱ)尋最優(yōu)解����。LIHan等采用OLAR-PSO-d(optimal latin hypercube design and adaptive reset operator enhanced PSO with disturbance particle)對發(fā)動機罩的質(zhì)量和行人保護性能進行尋優(yōu)��。YU Duonian等采用NSGA-Ⅱ?qū)IC����、質(zhì)量和模態(tài)建立的近似模型迭代5000步,并選擇帕累托最優(yōu)解進行厚度優(yōu)化。高云凱等采用CFRP(碳纖維增強復合材料)和環(huán)氧樹脂集體材料對發(fā)動機罩進行了等效替代拓撲優(yōu)化�����。HAN Shanling等采用自適應響應面法對電動汽車發(fā)動機罩進行多目標尺寸優(yōu)化設計����,使發(fā)動機罩的質(zhì)量降低了8.8%。上述文獻對發(fā)動機罩多目標優(yōu)化的研究中��,忽略了設計變量的不確定性�����,如載荷工況����、材料特性、加工精度等�����,將導致結(jié)構(gòu)性能的波動�����,使確定性分析結(jié)果超出約束邊界,從而降低了最終方案的優(yōu)化效果��。

針對發(fā)動機罩輕量化的設計與多目標優(yōu)化的問題�����,本文對熔模精密鑄造的一體化發(fā)動機罩進行了可靠性分析�����。首先對長安CS15發(fā)動機罩進行了一體化幾何模型的正向設計��,再建立原鋼制發(fā)動機罩和鑄鋁一體化發(fā)動機罩的有限元模型和抗凹性剛度����、局部受壓剛度、正向彎曲剛度����、側(cè)向彎曲剛度、中部扭轉(zhuǎn)剛度和約束模態(tài)6種分析工況�����。選取鑄鋁一體化發(fā)動機罩的三部分厚度為變量��,運用最優(yōu)拉丁超立方試驗設計提取30組樣本點�����,構(gòu)建徑向基神經(jīng)網(wǎng)絡近似模型�����。再利用多島遺傳算法對鑄鋁一體化發(fā)動機罩的約束一階模態(tài)和質(zhì)量進行確定性優(yōu)化�����。最后基于6Sigma可靠性標準對發(fā)動機罩進行可靠性優(yōu)化�����,進而探索6Sigma方法在可靠性優(yōu)化設計中的應用�����。

1�����、熔模精密鑄造一體化發(fā)動機罩設計

1.1工藝和材料

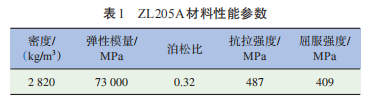

通過熔模鑄造的產(chǎn)品具有較高的尺寸精度和表面粗糙度��,鑄件可以省下機械加工的操作,進而大幅節(jié)約金屬原材料����,有利于節(jié)能減排。本文選用熔模鑄造的材料為ZL205A����,主要化學成分為大部分的鋁元素以及少部分銅、錳元素����,其材料性能參數(shù)見表1。

1.2設計和模型

1.2.1結(jié)構(gòu)設計

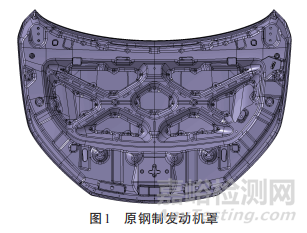

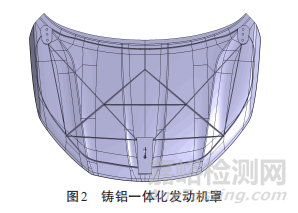

發(fā)動機罩是車身前部主要的覆蓋件�����,由內(nèi)板����、外板、鎖扣加強板等組合而成�����。外板主要由整車的外形決定,不適合進行結(jié)構(gòu)優(yōu)化��;內(nèi)板則可以多樣化設計來提高其結(jié)構(gòu)性能��。原鋼制發(fā)動機罩如圖1所示����,結(jié)合熔模精密鑄造的工藝特點�����,設計鑄鋁一體化發(fā)動機罩����,如圖2所示。

1.2.2有限元模型建立

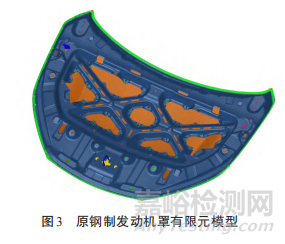

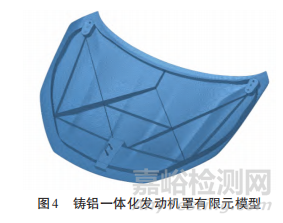

利用HyperMesh建立原鋼制發(fā)動機罩有限元模型如圖3所示��,其中殼單元數(shù)為114332個�����,節(jié)點數(shù)為111138個�����,鋼的密度為7850km/m3��。各部件通過焊點連接,內(nèi)外板通過膠粘連接��。鑄鋁一體化發(fā)動機罩有限元模型如圖4所示����,其中殼單元個數(shù)為68044個,節(jié)點數(shù)為68821個��,外板與加強筋等通過共節(jié)點形成一體化模型����。

2、有限元模型驗證

模態(tài)結(jié)果可以很好地反映物體的固有動態(tài)屬性��,對發(fā)動機罩進行模態(tài)分析是為了識別出系統(tǒng)的模態(tài)參數(shù)����,為發(fā)動機罩的振動特性分析和結(jié)構(gòu)動力特性的優(yōu)化設計提供依據(jù)。本文通過對發(fā)動機罩進行模態(tài)試驗��,驗證其有限元模型的準確性�����。

2.1模態(tài)仿真

發(fā)動機罩的振動特性主要由低階模態(tài)決定,因此��,在求解時設置頻率范圍為0~100Hz�����,計算該范圍內(nèi)的所有模態(tài)頻率和振型����。發(fā)動機罩不施加任何的力和約束����,通過OptiStruct求解得出原鋼制發(fā)動機罩的自由模態(tài)結(jié)果。

2.2模態(tài)試驗

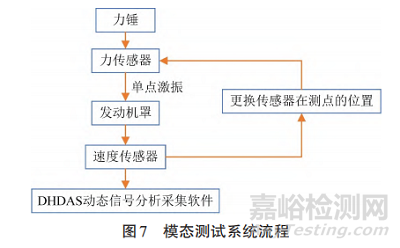

模態(tài)試驗采用的設備:DH8303動態(tài)信號測試系統(tǒng)��、DHDAS動態(tài)信號采集分析軟件�����、力錘LC02�����、速度傳感器BW1454���、BNC信號轉(zhuǎn)接線���。

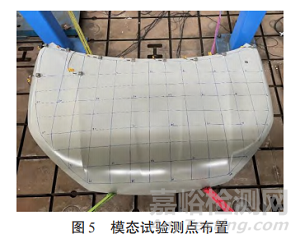

由于發(fā)動機罩的質(zhì)量較輕�,在試驗時�,發(fā)動機罩由彈性繩懸掛來近似模擬自由狀態(tài)。在發(fā)動機罩剛度較大處布置40個試驗測點���,如圖5所示���。

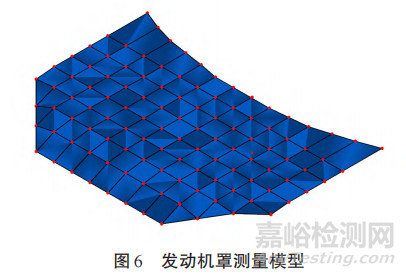

將發(fā)動機罩40個測點位置導入DHDAS動態(tài)信號采集分析,建立發(fā)動機罩測量模型���,如圖6所示����。

由于發(fā)動機罩為薄板件�,所以模態(tài)試驗采取單點激振多點拾振的方法。拾振點的選取為了避開各階振型節(jié)線���,且能準確顯示發(fā)動機罩的模態(tài)性能���。測試系統(tǒng)的流程如圖7所示�。

2.3模態(tài)試驗結(jié)果

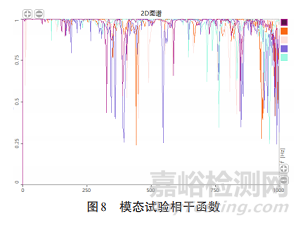

在DHDAS動態(tài)信號測試系統(tǒng)隨機選取5個z方向激勵和響應之間的傳遞函數(shù)和相干函數(shù)���,如圖8所示�,5個測點均由不同顏色的曲線表示���。試驗結(jié)果顯示�,5個測點的平均相干系數(shù)為0.968���,表明測點與激振點的相干性較好����,輸入和輸出信號之間經(jīng)過平均后存在良好的線性關系�,激振有效���。

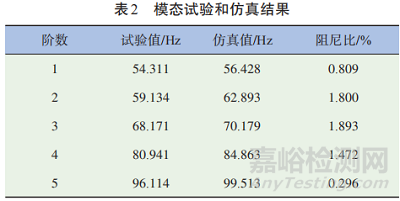

HyperMesh仿真結(jié)果與模態(tài)試驗結(jié)果一一對應�,見表2�,但仿真值與試驗值存在一定的誤差。其原因為發(fā)動機罩懸掛狀態(tài)非完全自由狀態(tài)���,只是接近自由狀態(tài)���。此外發(fā)動機罩在仿真時的焊點�、膠粘處理與實際工藝有一定區(qū)別����。考慮以上誤差小于5%���,有限元模型得到驗證�。

3����、鑄鋁一體化發(fā)動機罩仿真優(yōu)化

3.1發(fā)動機罩工況條件分析

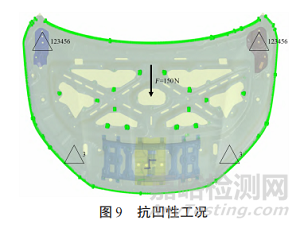

3.1.1抗凹性剛度工況

抗凹性剛度是指發(fā)動機罩在抵抗豎直方向載荷的變形能力。其工況設置為:限制兩側(cè)鉸鏈安裝點處x����、y、z方向自由度和前部支撐z方向的自由度���,另外在發(fā)動機罩正面中間薄弱處施加150N的垂直載荷����,如圖9所示���。

通過OptiStruct求解可得�,鋼制發(fā)動機罩的抗凹性位移為2.60mm,經(jīng)計算抗凹性剛度為57.47N/mm�,滿足設計要求。

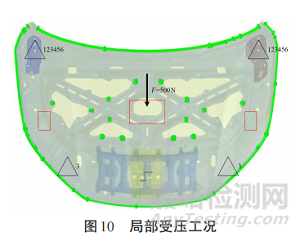

3.1.2局部受壓剛度工況

與抗凹性工況約束相同�,對發(fā)動機罩正面施加合力為500N的均布載荷,如圖10所示���。

通過OptiStruct求解可知����,鋼制發(fā)動機罩的局部受壓位移為2.49mm�,經(jīng)計算局部受壓剛度為201.13N/mm,滿足設計要求�。

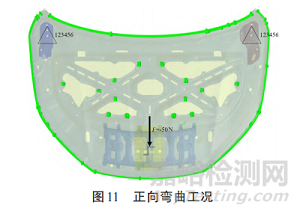

3.1.3正向彎曲剛度工況

發(fā)動機罩正向彎曲剛度是指發(fā)動機罩抵抗彎曲變形的能力�。其工況設置為:限制兩側(cè)鉸鏈安裝點處x、y�、z方向的自由度,另外在發(fā)動機罩正面施加50N的垂直載荷�,如圖11所示。

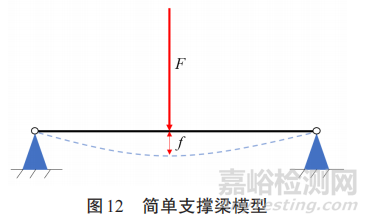

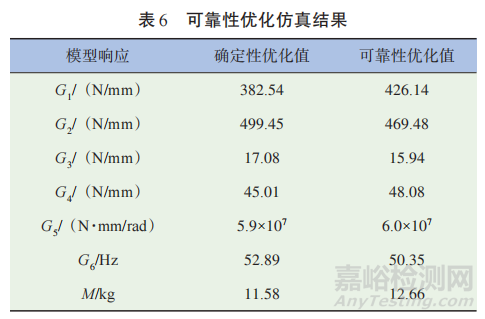

由于發(fā)動機罩的結(jié)構(gòu)特征是左右對稱���,所以在彎曲的工況下����,可將發(fā)動機罩模型簡化為簡單支撐梁結(jié)構(gòu),如圖12所示����。圖中F為施加的載荷,f為支撐梁的撓度���,根據(jù)式(1)計算可得支撐梁的彎曲剛度Kwq�。

通過OptiStruct求解可知�,鋼制發(fā)動機罩的正向彎曲位移為15.13mm,因此正向彎曲剛度為3.30N/mm���,滿足設計要求����。

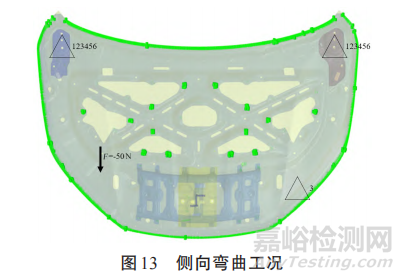

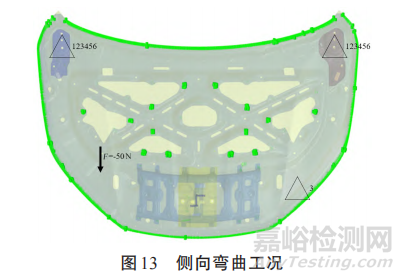

3.1.4側(cè)向彎曲剛度工況

其工況設置:限制兩側(cè)鉸鏈安裝點處x���、y���、z方向的自由度和前端右角z方向自由度,在發(fā)動機罩正面右端施加50N垂直載荷����,如圖13所示�。

通過OptiStruct求解可知�,鋼制發(fā)動機罩的側(cè)向彎曲位移為1.02mm,經(jīng)計算其剛度為49.02N/mm�,滿足剛度要求。

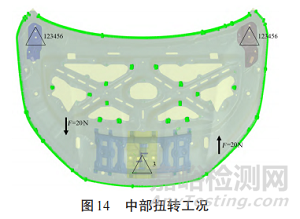

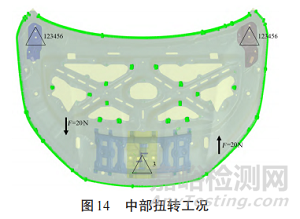

3.1.5中部扭轉(zhuǎn)剛度工況

發(fā)動機罩的扭轉(zhuǎn)剛度是指發(fā)動機罩抵抗扭轉(zhuǎn)力矩作用下的變形能力����。其工況設置為:限制兩側(cè)鉸鏈安裝點處x、y�、z方向的自由度和前端鎖鉤處z方向自由度,在外板的左右兩側(cè)施加20N垂直載荷�,如圖14所示。

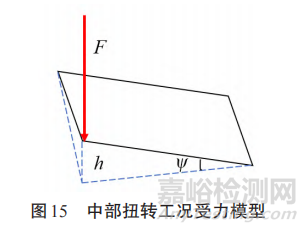

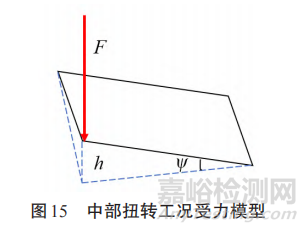

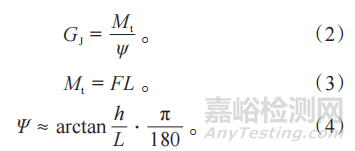

在分析中部扭轉(zhuǎn)工況時�,發(fā)動機罩可簡化為圖15所示的簡易模型。

式中:GJ為中部扭轉(zhuǎn)剛度����;Mt為轉(zhuǎn)矩���;ψ為相對扭轉(zhuǎn)角���;F為載荷����;L為兩個約束點的距離���;h為加載點的位移�。

通過OptiStruct求解可知����,鋼制發(fā)動機罩的中部扭轉(zhuǎn)位移為0.354mm,所以其扭轉(zhuǎn)剛度為4.3×107N·mm/rad����,滿足設計要求。

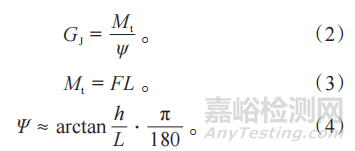

3.1.6約束模態(tài)工況

在實際工程應用中����,汽車發(fā)動機罩受到兩側(cè)鉸鏈安裝點處x、y���、z方向的約束和前端3處z方向的支撐���。考慮到約束模態(tài)跟自由模態(tài)無論是在振型上還是固有頻率上都存在的差別,所以本文按實際情況施加約束條件����,如圖16所示,進行約束模態(tài)分析�。

通過OptiStruct求解可知,鋼制發(fā)動機罩的約束一階模態(tài)為35.6Hz����,滿足剛度要求。

3.2確定性優(yōu)化

3.2.1最優(yōu)拉丁超立方試驗設計

試驗設計(DesignofExperiment�,DOE)是一種利用近似模型的采樣方法,主要有最優(yōu)化試驗設計����、全因子試驗設計、最優(yōu)拉丁超立方試驗設計等方法����。

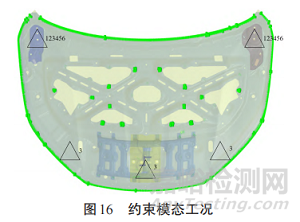

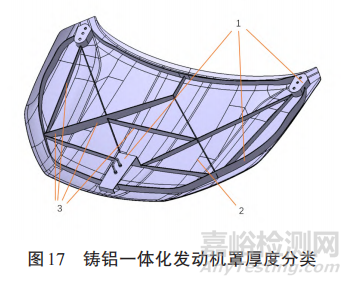

最優(yōu)拉丁超立方試驗設計是在大型空間中采樣研究多因素影響的試驗方法,其特點是效率高�、采樣的平衡性較好。由于重新設計后的鑄鋁一體化發(fā)動機罩結(jié)構(gòu)相對簡潔����,以環(huán)繞加強筋厚度(包括鎖環(huán)安裝板和緩沖塊)、外板厚度���、內(nèi)部交叉加強筋厚度為設計變量����,其厚度的取值范圍為2~4mm����,如圖17所示。

3.2.2徑向基神經(jīng)網(wǎng)絡近似模型

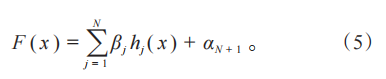

神經(jīng)網(wǎng)絡模型具有很好的逼近非線性函數(shù)的功能�,學習速度快,且有較強的容錯性����。在徑向基神經(jīng)網(wǎng)絡模型中,假設x1���,x2����,x3�,...,xN∈Ω⊂RN為已知的輸入值���,則為y1����,y2,y3�,...,yN∈R響應輸出值���?��;趶较蚧窠?jīng)網(wǎng)絡模型,近似估計未知點的差值模型F(x)可表示為:

式中:βj為徑向基函數(shù)差值系數(shù)����,此系數(shù)由式(6)、式(7)定義的N+1個線性方程求解得到�。

式中:hj(x)=h(∥x-xj∥c),j=1���,2�,3����,...�,N為一組徑向基函數(shù)�;∥x-xj∥為樣本點和待測點之間的歐幾里得距離;c為樣條形狀參數(shù)����,c的取值將影響到近似模型的可信度���。

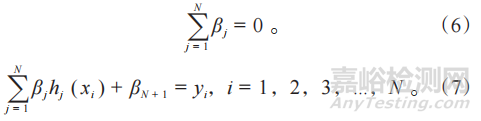

3.2.3徑向基神經(jīng)網(wǎng)絡模型的精度評價

徑向基神經(jīng)網(wǎng)絡模型具有很好的逼近非線性函數(shù)的能力�,通過多元數(shù)據(jù)擬合函數(shù)�,對30組樣本點進行數(shù)據(jù)擬合,建立鑄鋁一體化發(fā)動機罩的神經(jīng)網(wǎng)絡模型����。R-Square的值代表近似值與樣本值的相關性,其中R-Square=1時�,表明神經(jīng)網(wǎng)絡模型的值和樣本點基本擬合。為了驗證以上模型的準確性����,對以上樣本點進行模型的精度評價,評價指標見表3�。

由表3可知,徑向基神經(jīng)網(wǎng)絡模型的R-Square均接近于1����,表明以上構(gòu)建的模型滿足精度要求���,可以近似替代發(fā)動機罩實際模型。

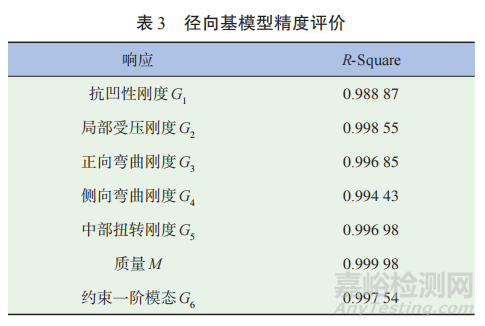

3.2.4基于MIGA算法的鑄鋁一體化發(fā)動機罩優(yōu)化

對于輕量化而言����,最理想的結(jié)果是不僅簡化了發(fā)動機罩的質(zhì)量,還能提高發(fā)動機罩的力學性能�。多島遺傳算法相比于標準遺傳算法具有較高的計算效率,可以避免遺傳算法中局部最優(yōu)解陷阱�。鑄鋁一體化發(fā)動機罩的多島遺傳算法的參數(shù)設置見表4。

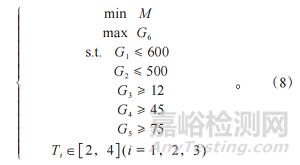

許多試驗設計在本質(zhì)上往往屬于多目標優(yōu)化問題�,因為它們通常涉及多個指標。以鋼制發(fā)動機罩的剛度性能為約束����,在鑄鋁一體化發(fā)動機罩的輕量化優(yōu)化設計中,約束一階模態(tài)G6越大越好����,質(zhì)量M越小越好,構(gòu)建確定性分析數(shù)學模型如下����。

3.2.5優(yōu)化結(jié)果分析

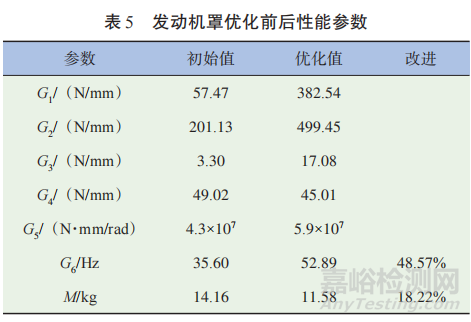

利用Isight軟件經(jīng)過8002次迭代計算���,第7815個結(jié)果被選為全局最優(yōu)解。該最優(yōu)解同時滿足5個約束條件的情況下����,目標質(zhì)量也為最小。因此�,最優(yōu)解的厚度為T1=3.2906mm���、T2=2.2485mm����、T3=3.9989mm����。經(jīng)有限元仿真計算后,可得出優(yōu)化模型值與仿真分析值的誤差均小于5%����,優(yōu)化結(jié)果基本吻合。通過確定性優(yōu)化結(jié)果與原鋼制發(fā)動機罩進行比較���,見表5�,約束一階模態(tài)提高了48.57%,質(zhì)量減輕了18.22%����。

3.3可靠性優(yōu)化

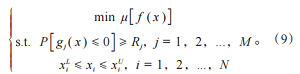

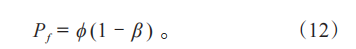

與傳統(tǒng)的確定性優(yōu)化相比,6Sigma可靠性優(yōu)化增加了目標函數(shù)中目標的均方誤差�,以尋求最優(yōu)解??煽啃栽O計的表達式為:

式中:μ為目標函數(shù)的均值;P[gj(x)≤0]為滿足數(shù)目為j的約束函數(shù)的概率�;Rj為約束函數(shù)為gj(x)的期望可靠度。

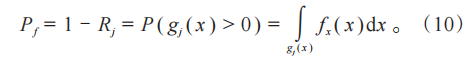

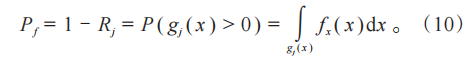

失效概率的表達式為:

式中:x為變量空間�;Pf為失效概率;gj(x)為失效狀態(tài)���;fx(x)為概率密度函數(shù)���。

在以上徑向基神經(jīng)網(wǎng)絡的優(yōu)化過程中,若設計變量即T1�、T2和T3發(fā)生不規(guī)律的擾動時,確定性優(yōu)化的結(jié)果可能與實際計算的結(jié)果相差較大���,從而達不到理想的功效�。而采用6Sigma可靠性優(yōu)化設計可使設計目標的標準差最小化����,并使均值達到設定值���,從而降低系統(tǒng)對輸入?yún)?shù)的靈敏度,提高系統(tǒng)的可靠性����。

3.3.1均值可靠性

均值可靠性利用了隨機變量在均值μ處的失效函數(shù)gj(x)泰勒級數(shù)展開,gj(x)的一階或二階泰勒展開式用來估計失效函數(shù)的平均值和標準偏差����。然后,通過均值可靠性指數(shù)β計算gj(x)的均值和標準偏差�。本文使用均值可靠性將隨機變量分布轉(zhuǎn)換為標準正態(tài)概率分布���。

式中:μg為平均值和σg為標準差����。通過創(chuàng)建可靠性指數(shù)����,失效概率可以計算為:

式中:?為隨機變量x的分布函數(shù)。

就計算可靠性所需的功能評估或模擬程序執(zhí)行次數(shù)而言�,均值可靠性是有效的可靠性分析方法����,它只需要一次失效函數(shù)和靈敏度評估�。對于具有正態(tài)分布隨機變量的線性或二次失效函數(shù),均值可靠度指標也是最準確的�。

3.3.2鑄鋁一體化發(fā)動機罩可靠性優(yōu)化

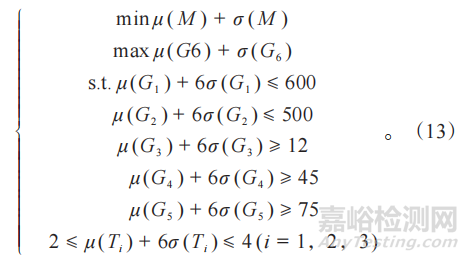

根據(jù)可靠性分析理論,基于6Sigma可靠性優(yōu)化設計的數(shù)學模型描述如下�。

式中:μ為平均值,σ為標準差����。

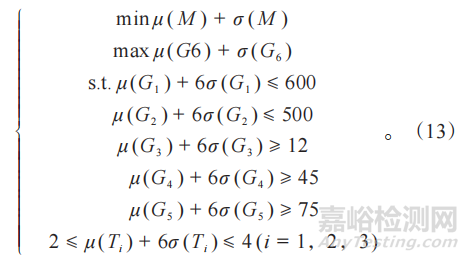

可靠性優(yōu)化的目標為發(fā)動機罩的約束一階模態(tài)最大化,質(zhì)量最小化�。經(jīng)過可靠性優(yōu)化的16002次求解后,Pareto解集中推薦的最優(yōu)解為T1=2.5464mm���、T2=2.6972mm和T3=3.9848mm�。經(jīng)有限元仿真計算后得出可靠性優(yōu)化結(jié)果見表6����,與確定性優(yōu)化相比,各個工況的剛度均得到提高���,且優(yōu)化值都達到了6Sigma水平�,表明方案在實際中更加可靠。

可靠性優(yōu)化后的鑄鋁一體化發(fā)動機罩的質(zhì)量相比原鋼制發(fā)動機罩減輕了10.59%�,約束一階模態(tài)提高了41.43%。確定性設計結(jié)果比起原鋼制件具有較大的提高����,但是沒有考慮到材料、厚度等噪聲因子的影響�,所以實際的可行性有限;經(jīng)過可靠性優(yōu)化���,在保證鑄鋁一體化發(fā)動機罩抗凹性剛度�、局部受壓剛度�、正向彎曲剛度、側(cè)向彎曲剛度����、中部扭轉(zhuǎn)剛度得到加強的前提下���,鑄鋁一體化發(fā)動機罩的約束一階模態(tài)和質(zhì)量均得到了改善����,達到了優(yōu)化設計的目的。

4�、結(jié)論

1)首先采用“材料-工藝-結(jié)構(gòu)-性能”一體化集成方法設計出鑄鋁一體化發(fā)動機罩,通過最優(yōu)拉丁超立方試驗設計提取30組樣本點�,然后基于徑向基神經(jīng)網(wǎng)絡模型和多島遺傳算法對鑄鋁一體化發(fā)動機罩進行確定性優(yōu)化。

2)考慮到方案的可行性�,通過6Sigma可靠性設計方案對確定性優(yōu)化方案進行可靠性優(yōu)化,降低T1~T3的噪聲因子對響應目標的影響���,大大提高了發(fā)動機罩優(yōu)化結(jié)果的可靠性�。

3)經(jīng)過可靠性優(yōu)化設計���,鑄鋁一體化發(fā)動機罩的抗凹性剛度����、局部受壓剛度�、正向彎曲剛度、側(cè)向彎曲剛度和中部扭轉(zhuǎn)剛度均得到加強���,且鑄鋁一體化發(fā)動機罩的約束一階模態(tài)提高了41.43%�,質(zhì)量減少了10.59%���,滿足了輕量化的要求���。