銅及銅合金具有優(yōu)異的導(dǎo)電、導(dǎo)熱和延展性,但是較差的力學(xué)性能限制了其在工業(yè)領(lǐng)域中的進(jìn)一步應(yīng)用���,而復(fù)合化被認(rèn)為是提升其綜合性能的有效途徑之一����?��?偨Y(jié)了顆粒增強(qiáng)銅基復(fù)合材料常見增強(qiáng)相的選擇依據(jù)���,綜述了顆粒增強(qiáng)銅基復(fù)合材料的制備方法、影響其性能的關(guān)鍵因素以及性能調(diào)控措施����,最后結(jié)合制備方法中存在的問題對未來研究方向提出了一些新思路。

1�、 增強(qiáng)相的選擇依據(jù)

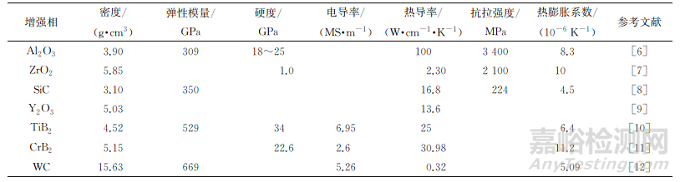

大量研究表明,顆粒增強(qiáng)銅基復(fù)合材料的性能受到制備工藝�,組分材料性能,增強(qiáng)相顆粒的體積分?jǐn)?shù)�、尺寸、種類���,顆粒與基體的界面結(jié)合狀態(tài)以及加工工藝等諸多因素的影響�。因此����,選用合適的增強(qiáng)相尤為重要。通常���,銅基復(fù)合材料增強(qiáng)相的選擇應(yīng)遵循以下幾點(diǎn):(1)增強(qiáng)相應(yīng)具有良好的高溫?zé)崃W(xué)和化學(xué)穩(wěn)定性���,且在銅基體中的擴(kuò)散程度低;(2)基體與增強(qiáng)相顆粒之間的界面結(jié)合情況決定了載荷傳遞效果�,因此選用的增強(qiáng)相與基體之間的潤濕性和界面結(jié)合強(qiáng)度要高����;(3)由于增強(qiáng)相與基體的熱膨脹系數(shù)不匹配容易引起材料內(nèi)部殘余應(yīng)力的產(chǎn)生和位錯(cuò)密度的變化,因此增強(qiáng)相與基體之間的熱膨脹系數(shù)差值應(yīng)較小�;(4)增強(qiáng)相應(yīng)具有高模量、高硬度�、高強(qiáng)度等特性,同時(shí)還要兼顧一定的導(dǎo)電性或低電阻率����。銅基復(fù)合材料中常用的增強(qiáng)相有Al2O3���、ZrO2���、 SiC、Y2O3�、TiB2、CrB2���、WC等���,其基本性能參數(shù)見表1。

表1 銅基復(fù)合材料中常用增強(qiáng)相的基本性能

2�、 復(fù)合材料的制備工藝

20世紀(jì)40年代MEIJERING等和 RHINES等成功開發(fā)了顆粒增強(qiáng)銅基復(fù)合材料,因其具有較高的強(qiáng)度����、良好的導(dǎo)電性和高溫穩(wěn)定性而引起研究人員的廣泛關(guān)注。1973年美國研究人員采用內(nèi)氧化法成功制備出納米Al2O3顆粒彌散增強(qiáng)銅基復(fù)合材料�,并實(shí)現(xiàn)了工業(yè)化生產(chǎn)?��;陬w粒增強(qiáng)銅基復(fù)合材料的強(qiáng)化作用機(jī)制�,研究人員從降低增強(qiáng)相顆粒和基體晶粒尺度����、提升增強(qiáng)相顆粒的分散性�、改善增強(qiáng)相顆粒與基體之間的潤濕性等方面開發(fā)設(shè)計(jì)了諸多制備工藝���,根據(jù)增強(qiáng)相顆粒加入基體的方式�,可分為原位合成法和外加顆粒法兩大類���。

2.1 原位合成法

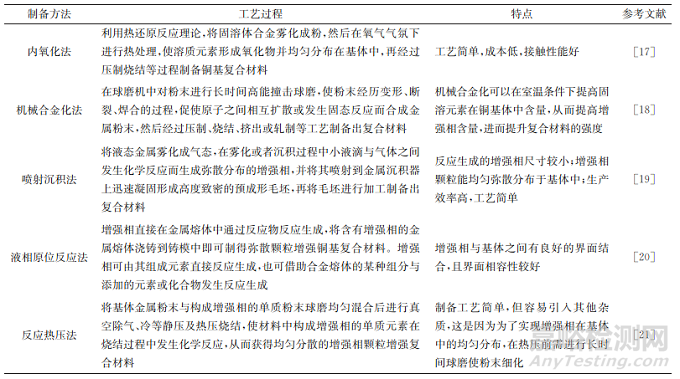

原位合成法是將第二組元或第三組元元素加入到銅基體中���,借助這些元素與氧、碳�、硼或氮元素等進(jìn)行化學(xué)反應(yīng)而生成增強(qiáng)相顆粒的一種方法。目前�,較為先進(jìn)的原位合成法包括內(nèi)氧化法�、機(jī)械合金化法、噴射沉積法����、液相原位反應(yīng)法和反應(yīng)熱壓法等,不同制備方法的工藝過程和特點(diǎn)見表2���。

表2 原位合成法制備顆粒增強(qiáng)銅基復(fù)合材料的工藝過程及特點(diǎn)

YAN等采用內(nèi)氧化法制備了Al2O3增強(qiáng)銅基復(fù)合材料�,并研究了高速壓實(shí)、熱壓和熱擠壓3種燒結(jié)工藝對復(fù)合材料組織及性能的影響�,發(fā)現(xiàn)內(nèi)氧化前粉末形狀不規(guī)則,粒徑范圍分布廣�,經(jīng)內(nèi)氧化處理后,小顆粒粉末消失�;不同燒結(jié)工藝制備的復(fù)合材料相對密度都較高,其中使用熱擠壓工藝制備的復(fù)合材料相對密度高達(dá)100%���,而使用高速壓實(shí)工藝制備的復(fù)合材料的相對密度最低�,僅為98.4%���,但顯微硬度和抗壓強(qiáng)度最高�,分別為132HV和443MPa���。由此可知���,選擇合適的燒結(jié)工藝對通過內(nèi)氧化法獲得性能優(yōu)異的復(fù)合材料至關(guān)重要。

SALAHI等通過機(jī)械合金化法制備出了體積分?jǐn)?shù)20%Al2O3增強(qiáng)銅基復(fù)合材料�,在制備過程中將機(jī)械球磨所得的Cu-Al合金粉與一定量的CuO粉再次混合球磨后進(jìn)行燒結(jié)����,利用Cu-Al合金粉與CuO粉末之間發(fā)生的氧化還原反應(yīng)�,在基體內(nèi)形成了尺度相對較好調(diào)控的Al2O3顆粒�,所獲得的復(fù)合材料中Al2O3顆粒粒徑在200nm以下。研究發(fā)現(xiàn)���,采用機(jī)械合金化法制備TiB2增強(qiáng)銅基復(fù)合材料時(shí)�,在球磨銅�、鈦和硼粉的混合粉末過程中很難形成TiB2,僅形成TiCu4���,TiB2是在隨后的熱壓過程中反應(yīng)生成的�。不過����,也有研究發(fā)現(xiàn),在球磨Cu-4%Ti-2%B(質(zhì)量分?jǐn)?shù))混合粉5h后有TiB2形成����,這可能是由于機(jī)械合金化和熱處理?xiàng)l件以及鈦和硼的含量不同所致�。

ZHUO等用Cu-Y合金與工業(yè)氮?dú)?氧分壓為10-3~10-10Pa)作為反應(yīng)物,通過控制工業(yè)氮?dú)庵械难醴謮?,使第二組元溶質(zhì)原子釔在Cu-Y合金的液相線溫度附近與擴(kuò)散進(jìn)入合金熔體中的氧原子優(yōu)先發(fā)生原位反應(yīng)生成Y2O3顆粒,在新生成的Y2O3相顆粒周圍的局部區(qū)域因?yàn)獒惖南亩饾u形成純銅液���;純銅的熔點(diǎn)比Cu-Y合金液相線溫度高�,因此在Y2O3顆粒周圍局部區(qū)域形成了過冷區(qū)域,Y2O3顆粒作為形核劑加速合金液的不均勻形核���;在過冷度與形核劑的共同作用下�,合金液發(fā)生等溫凝固形成等軸晶����;等溫凝固后,Y2O3顆粒的生長機(jī)制由液相擴(kuò)散轉(zhuǎn)變成固相擴(kuò)散���,擴(kuò)散速率大幅度下降����,顆粒的團(tuán)聚和粗化得到抑制����,最終得到均勻分布的納米Y2O3顆粒彌散強(qiáng)化銅基復(fù)合材料。

在采用噴射沉積法制備的銅基復(fù)合材料中�,增強(qiáng)相顆粒分布均勻,并且增強(qiáng)相顆粒能有效阻礙晶粒長大���。采用噴射沉積法制備的復(fù)合材料一般需要再經(jīng)過熱壓或者冷壓處理以實(shí)現(xiàn)致密�,從而提高整體性能。HAN 等研究發(fā)現(xiàn):在采用噴射沉積和放電等離子燒結(jié)制備Al2O3增強(qiáng)銅基復(fù)合材料的過程中���,當(dāng)噴霧氣體中氧體積分?jǐn)?shù)小于2%時(shí)���,由于氧含量較低并與鋁接觸的概率較低,液滴凝固為沉積相的持續(xù)時(shí)間極短����,粉末中不會(huì)形成Al2O3顆粒;當(dāng)氧體積分?jǐn)?shù)大于3%時(shí)����,銅晶界處形成細(xì)長狀或圓形的Al2O3顆粒。

2.2 外加顆粒法

外加顆粒法是指在銅基體中加入強(qiáng)度和硬度高���、物理和化學(xué)穩(wěn)定性好的第二相粒子來阻礙位錯(cuò)運(yùn)動(dòng)����,從而使基體的強(qiáng)度得到大幅提升的一種復(fù)合材料制備方法����。根據(jù)成型方式的不同����,外加顆粒法可分為粉末冶金法���、機(jī)械合金化和攪拌鑄造法。

粉末冶金工藝是指將基體粉末與增強(qiáng)相粉末進(jìn)行機(jī)械混合���,再將混合粉末進(jìn)行預(yù)壓成型和燒結(jié)的一種工藝����,該工藝是制備銅基復(fù)合材料中比較簡單的方法�。隨著國內(nèi)外學(xué)者對粉末冶金工藝的深入研究,粉末冶金已克服工藝繁瑣���、成本偏高等不足���,逐漸向高性能化、高致密化�、低成本化方向發(fā)展。其工藝流程主要包括以下幾步:(1)制備粉末冶金所需純金屬或合金粉末����,可分為機(jī)械法和物理化學(xué)法,機(jī)械法即機(jī)械粉碎法,而物理化學(xué)法主要包括快速凝固法����、電解法等;(2)將制備好的粉末按比例進(jìn)行充分混合����;(3)通過特定的方法(模具冷壓成型或特殊成型)使混合均勻的粉末形成具有一定的形狀的坯塊;(4)坯塊燒結(jié)�,其目的是將粉末顆粒進(jìn)行冶金連接;(5)通過二次加工獲得所需形狀和尺寸的復(fù)合材料�,并通過致密化及加工硬化來強(qiáng)化復(fù)合材料的性能。BAHADOR等研究發(fā)現(xiàn):在采用放電等離子粉末冶金方法制備質(zhì)量分?jǐn)?shù)8%TiO2增強(qiáng)銅基復(fù)合材料時(shí)���,燒結(jié)時(shí)間越長�,復(fù)合材料中的TiO2顆粒分布越不均勻����,且TiO2顆粒主要分布在晶界處;與純銅相比����,復(fù)合材料的抗拉強(qiáng)度提高,但斷后伸長率降低;但是,經(jīng)過熱擠壓工藝處理后�,復(fù)合材料的晶粒細(xì)化����,TiO2顆粒分布均勻����,強(qiáng)度和延展性達(dá)到了良好平衡����。

機(jī)械合金化法最初是由BENJAMIN等在研究彌散強(qiáng)化鎳基高溫合金時(shí)提出的,隨后在納米材料����、非晶材料、復(fù)合材料中得到了廣泛應(yīng)用����。機(jī)械合金化利用高能球磨機(jī)對不同的金屬粉末和增強(qiáng)粒子進(jìn)行長時(shí)間研磨,金屬粉末經(jīng)過反復(fù)變形���、冷焊�、破碎�、再焊合、再破碎的過程而達(dá)到緊密結(jié)合狀態(tài)����,同時(shí)使增強(qiáng)粒子均勻地嵌入到金屬顆粒中���;在隨后的高溫?zé)Y(jié)過程中,納米增強(qiáng)相能有效抑制晶粒的長大�,從而獲得超細(xì)晶復(fù)合材料。AGHAMIRI等將銅粉與Y2O3粉混合并添加質(zhì)量分?jǐn)?shù)1%硬脂酸����,在體積分?jǐn)?shù)5%H2+95%He混合氣氛中機(jī)械研磨48h后,成功制備了質(zhì)量分?jǐn)?shù)0.42%Y2O3增強(qiáng)銅基復(fù)合材料����,該復(fù)合材料的晶粒尺寸可細(xì)化到28nm,且位錯(cuò)密度和硬度達(dá)到較高水平���,分別為1.7×1015m-2和226HV�。QIN等采用機(jī)械合金化+熱壓燒結(jié)法制備了SiC增強(qiáng)銅基復(fù)合材料���,研究了SiC粒徑對摩擦磨損性能的影響���,發(fā)現(xiàn):當(dāng)SiC粒徑小于2μm時(shí),復(fù)合材料磨損表面出現(xiàn)的犁溝較淺�,而當(dāng)SiC粒徑大于2μm時(shí)���,表面發(fā)生嚴(yán)重磨損及剝落;在較低載荷(不大于120N)下���,SiC粒徑對復(fù)合材料摩擦磨損性能的影響較小���,而在較高載荷(大于120N)下���,磨損率隨SiC粒徑的增加而增大���。

HUANG等采用兩步球磨法+兩步還原法制備了體積分?jǐn)?shù)10%Y2O3增強(qiáng)銅基復(fù)合材料,具體制備工藝如下:將銅粉與Y2O3粉混合后進(jìn)行一次球磨����,然后將研磨粉體放入管式爐中,以CO作為輕度還原氣氛在120℃保溫100min�,然后進(jìn)行第二次球磨,之后在400℃以H2為還原氣氛等溫退火30min����,最后進(jìn)行放電等離子燒結(jié)。該工藝不僅實(shí)現(xiàn)了超低溫環(huán)境下納米Y2O3顆粒在基體中的彌散分布����,而且構(gòu)筑了微納米結(jié)構(gòu)特征的銅基體組織���;因此該復(fù)合材料展現(xiàn)出了強(qiáng)度與塑性良好匹配的宏觀力學(xué)性能。兩步球磨法+兩步還原法借助第二步高能球磨工藝使納米Y2O3顆粒與納米銅粉顆粒之間相互機(jī)械咬合���,避免了放電等離子燒結(jié)過程中銅顆粒的運(yùn)動(dòng)和燒結(jié)行為對Y2O3顆粒分散性的影響,從而保證了最終燒結(jié)態(tài)材料內(nèi)Y2O3顆粒的彌散分布���;機(jī)械咬合于銅粉顆粒內(nèi)部的Y2O3顆粒也有效抑制了燒結(jié)過程中基體晶粒的長大�,保證了具有微納結(jié)構(gòu)特征的基體組織的構(gòu)建���;納米Y2O3顆粒彌散分布在銅粉顆粒內(nèi)部����,使復(fù)合材料中可容納的增強(qiáng)相含量遠(yuǎn)大于網(wǎng)狀結(jié)構(gòu)可容納的增強(qiáng)相臨界含量�。因此,復(fù)合材料的硬度和強(qiáng)度均得到顯著提升�,同時(shí)還保證了良好的室溫變形能力及相對優(yōu)良的導(dǎo)電性,并且在溫度低于700℃條件下仍能保持優(yōu)異的抗高溫軟化能力�。

NEUMANN等和CHAWLA通過基本熱力學(xué)計(jì)算發(fā)現(xiàn),當(dāng)基體與增強(qiáng)相之間的潤濕角小于90°時(shí)����,增強(qiáng)相才能順利加入到基體中�。由于金屬銅與增強(qiáng)相之間的潤濕性差����,且銅與增強(qiáng)相的密度差較大,增強(qiáng)相在加入的過程中容易上浮與聚集����。為了克服上述困難,攪拌鑄造法應(yīng)運(yùn)而生。攪拌鑄造法將增強(qiáng)相直接加入到熔融的銅液中�,通過機(jī)械攪拌或者超聲波�、磁場等外場攪拌后澆鑄成型制備銅基復(fù)合材料。SINGH等研究發(fā)現(xiàn)�,利用機(jī)械攪拌鑄造法制備的WC、TiC����、石墨烯和石墨混雜增強(qiáng)的銅基復(fù)合材料表現(xiàn)出了良好的力學(xué)性能。

3����、 復(fù)合材料性能的影響因素及調(diào)控措施

3.1 力學(xué)性能的影響因素

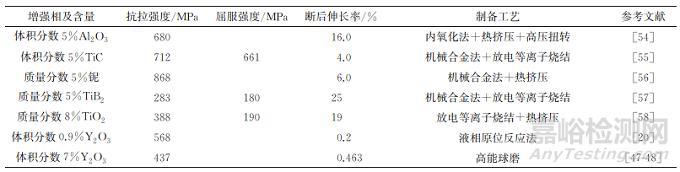

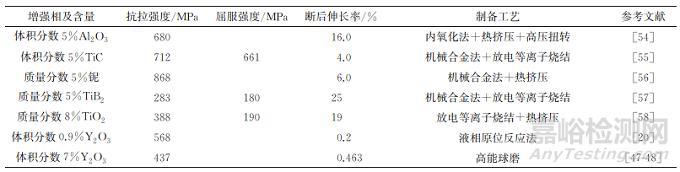

如何獲得高強(qiáng)度-高導(dǎo)電的復(fù)合材料是當(dāng)前顆粒增強(qiáng)銅基復(fù)合材料研究的重要目標(biāo)。表3列舉了采用不同工藝制備的顆粒增強(qiáng)銅基復(fù)合材料的力學(xué)性能參數(shù)�。由表3可以看出,采用內(nèi)氧化法+熱擠壓+高壓扭轉(zhuǎn)工藝制備的Al2O3增強(qiáng)銅基復(fù)合材料表現(xiàn)出高抗拉強(qiáng)度和良好的延展性����。在同類型增強(qiáng)相下,制備工藝對復(fù)合材料的力學(xué)性能影響較大���,這說明合理的工藝設(shè)計(jì)對復(fù)合材料的性能至關(guān)重要����。

表3 國內(nèi)外部分顆粒增強(qiáng)銅基復(fù)合材料的力學(xué)性能

3.1.1 增強(qiáng)相和基體的界面結(jié)合狀態(tài)

顆粒增強(qiáng)銅基復(fù)合材料的綜合性能不但與制備工藝有關(guān)����,還與基體和增強(qiáng)相之間的界面結(jié)合狀態(tài)密切相關(guān)。目前�,提高銅基復(fù)合材料強(qiáng)度的主要措施是引入大量缺陷來提高位錯(cuò)運(yùn)動(dòng)的阻力,但是這些缺陷的引入會(huì)額外增加自由電子的散射����,導(dǎo)致電導(dǎo)率下降。兩相之間的界面作為應(yīng)力傳遞的橋梁����,必須具有良好的潤濕性。良好的界面結(jié)合性可以起到減緩應(yīng)力集中����、傳遞外加載荷、阻礙裂紋擴(kuò)展的作用�。由于基體與增強(qiáng)相的熱膨脹系數(shù)相差較大,制備過程中易在界面區(qū)域產(chǎn)生較大的熱應(yīng)力����,因此采取合適的制備方法來增強(qiáng)基體與增強(qiáng)相之間的界面結(jié)合性是改善復(fù)合材料綜合性能的有效手段。WANG等通過磁控濺射結(jié)合退火處理的方法成功制備了高抗拉強(qiáng)度���、高電導(dǎo)率的碳米管(CNTs)/Al-Cu復(fù)合材料�,鋁原子在碳納米管與銅原子之間形成了擴(kuò)散過渡層和化學(xué)反應(yīng)界面���;擴(kuò)散過渡層主要通過增加碳納米管束之間的滑動(dòng)阻力來增加強(qiáng)度,界面結(jié)合主要以物理接觸為主�;在化學(xué)反應(yīng)界面上,鋁原子分別與碳原子和銅原子形成了Al4C3和金屬間化合物,界面結(jié)合方式主要以化學(xué)鍵為主�,其結(jié)合力高于物理接觸。

3.1.2 增強(qiáng)相的特征

增強(qiáng)相的含量���、尺寸和分布等特征對顆粒增強(qiáng)金屬基復(fù)合材料的性能有重要的影響����。研究表明,增強(qiáng)相含量的增多會(huì)使位錯(cuò)運(yùn)動(dòng)的阻力增加�,形成位錯(cuò)塞積,從而達(dá)到強(qiáng)化材料的目的���。然而����,加入增強(qiáng)相容易破壞基體的點(diǎn)陣完整性�,使電子的定向運(yùn)輸因受到界面的散射而減弱,從而影響復(fù)合材料的導(dǎo)電性����。因此,通過增加基體中增強(qiáng)相含量的方法很難兼顧復(fù)合材料的強(qiáng)度���、塑韌性和導(dǎo)電性���。研究發(fā)現(xiàn),在采用內(nèi)氧化結(jié)合熱擠壓的方法制備的高體積分?jǐn)?shù)(2.7%)Al2O3增強(qiáng)銅基復(fù)合材料的基體晶粒尺寸可達(dá)到超細(xì)晶尺度�,且對銅基體強(qiáng)度的提升程度高于其他2種低體積分?jǐn)?shù)(0.23%,0.54%)Al2O3增強(qiáng)銅基復(fù)合材料���,屈服強(qiáng)度和抗拉強(qiáng)度分別為521MPa和580MPa���,斷后伸長率為13%���,但在拉伸過程中材料進(jìn)入塑性變形階段后存在明顯的失穩(wěn)現(xiàn)象。BAGHERI等采用機(jī)械合金化+真空熱壓燒結(jié)工藝制備了不同含量TiC增強(qiáng)銅基復(fù)合材料����,發(fā)現(xiàn)TiC含量越高,復(fù)合材料的力學(xué)性能越好����,但是TiC含量較高的復(fù)合材料中存在大量氣孔阻礙電子的運(yùn)動(dòng),導(dǎo)致電導(dǎo)率較低����。當(dāng)銅基復(fù)合材料中的增強(qiáng)相顆粒含量一定時(shí),顆粒尺寸越小�,數(shù)量就越多,對基體中位錯(cuò)線運(yùn)動(dòng)的阻礙作用就越大�,強(qiáng)化作用越明顯�,但電導(dǎo)率越低。CELEBI等通過粉末冶金+氣氛燒結(jié)法制備了SiC增強(qiáng)銅基復(fù)合材料���,發(fā)現(xiàn)復(fù)合材料的電導(dǎo)率隨SiC顆粒尺寸的增加而增大����,這是因?yàn)殡S著SiC顆粒尺寸的增大,增強(qiáng)相顆粒的比表面積減少����,電子被散射程度較低,電子遷移率增加����,所以電導(dǎo)率增大。ZHANG等通過燃燒合成+熱壓工藝制備了具有不同尺寸和形態(tài)的納米尺度TiCx增強(qiáng)銅基復(fù)合材料����,發(fā)現(xiàn)立方體 TiCx顆粒增強(qiáng)的復(fù)合材料比球形TiCx顆粒增強(qiáng)的復(fù)合材料具有更高的強(qiáng)度和導(dǎo)電性。由于增強(qiáng)相顆粒與基體的性能存在差異����,增強(qiáng)相顆粒難以在基體中均勻分布,因此提高增強(qiáng)相顆粒的彌散程度也是提高復(fù)合材料導(dǎo)電性的有效途徑����。

3.2 強(qiáng)度和導(dǎo)電性協(xié)同匹配的調(diào)控措施

3.2.1 形變強(qiáng)化

形變強(qiáng)化是一種通過塑性變形提高材料強(qiáng)度和硬度的方法。由于冷加工產(chǎn)生的晶體缺陷對材料的導(dǎo)電性影響不大�,而且在回復(fù)再結(jié)晶過程中可以部分或全部恢復(fù)���,因此這種強(qiáng)化方式在提高強(qiáng)度的同時(shí)仍可保證材料具有很高的導(dǎo)電性。然而單一的形變強(qiáng)化對材料強(qiáng)度的提高幅度有限�,因此常和其他強(qiáng)化方式共同使用。ZHUO等對體積分?jǐn)?shù)0.9%Y2O3增強(qiáng)銅基復(fù)合材料進(jìn)行冷加工變形后發(fā)現(xiàn)�,隨著塑性變形量的增大,復(fù)合材料的電導(dǎo)率降低���,但降低的趨勢平緩���。這是因?yàn)樵诶浼庸ぷ冃芜^程中會(huì)形成位錯(cuò)、空位等晶體缺陷���,導(dǎo)致電導(dǎo)率下降�。

3.2.2 彌散強(qiáng)化與細(xì)晶強(qiáng)化

晶粒細(xì)化可使晶粒界面增多����,因此可顯著提高材料的強(qiáng)度,但對電導(dǎo)率的影響不大�。XIE等采用粉末高能球磨銑削+燒結(jié)+熱擠壓相結(jié)合的方法,制備了以Cu-Al合金為基體����,體積分?jǐn)?shù)6.4%NbC納米顆粒為增強(qiáng)相的Cu-Al-NbC復(fù)合材料,發(fā)現(xiàn):該復(fù)合材料表現(xiàn)出高強(qiáng)度(抗拉強(qiáng)度900MPa)和高導(dǎo)電性(導(dǎo)電率50%IACS)�;后續(xù)進(jìn)行的退火處理(1000℃保溫5h)可使復(fù)合材料的導(dǎo)電率提高至57%IACS,同時(shí)保持722MPa的高抗拉強(qiáng)度���;在擠壓過程中沿晶界分布的 NbC納米顆粒促使銅基體產(chǎn)生納米晶結(jié)構(gòu)�,因此產(chǎn)生高強(qiáng)度的原因可歸結(jié)為銅基體中納米晶結(jié)構(gòu)引起的晶界強(qiáng)化和沿晶界分布的 NbC納米顆粒增強(qiáng)的共同作用���,其中晶界強(qiáng)化占強(qiáng)度的1/2以上����,NbC納米顆粒增強(qiáng)機(jī)制可能涉及Orowan強(qiáng)化或納米顆粒與銅基體彈性模量失配引起的位錯(cuò)強(qiáng)化����。

3.2.3 構(gòu)型設(shè)計(jì)

近年來����,研究人員通過異質(zhì)結(jié)構(gòu)設(shè)計(jì)來實(shí)現(xiàn)銅基復(fù)合材料強(qiáng)度與導(dǎo)電性之間的協(xié)同作用。CAO等采用原位催化生長的方法制備了納米層狀結(jié)構(gòu)石墨增強(qiáng)銅基復(fù)合材料���,該復(fù)合材料的抗拉強(qiáng)度達(dá)到了378MPa�,而且二維排列的石墨使復(fù)合材料保持了93.8%IACS的高導(dǎo)電率�。在強(qiáng)化增韌方面�,與超細(xì)晶粒鎳金屬相比,具有納米層狀結(jié)構(gòu)鎳金屬的抗拉強(qiáng)度和斷后伸長率分別增加了357MPa和4.4%���。LIU等研究表明����,冷軋Cu/Cu層狀復(fù)合材料具有較強(qiáng)的拉伸延展性(斷后伸長率大于單個(gè)冷軋銅片)����,且保持較高的拉伸強(qiáng)度。因此�,非均質(zhì)層狀微觀結(jié)構(gòu)在平衡銅基復(fù)合材料的強(qiáng)度、延展性和導(dǎo)電性方面具有突出的優(yōu)勢����。

3.2.4 組織調(diào)控

LIU等在Cu-Ni-Si合金中加入納米 Al2O3顆粒,通過二級冷軋和時(shí)效處理制備了Cu-Ni-Si-Al2O3銅基復(fù)合材料���,發(fā)現(xiàn):晶粒沿軋制方向拉長����,呈纖維狀結(jié)構(gòu)均勻分布�,且纖維組織邊界處的晶粒明顯細(xì)化�;復(fù)合材料的顯微硬度為184.4HV����,屈服強(qiáng)度為573MPa�,抗拉強(qiáng)度為607MPa�,導(dǎo)電率為54.9%IACS����,實(shí)現(xiàn)了強(qiáng)度與導(dǎo)電性的良好匹配����。

ZOU等通過原位技術(shù)制備了雙級顆粒強(qiáng)化的銅基復(fù)合材料����,發(fā)現(xiàn):鋯與硼在銅熔體中發(fā)生原位反應(yīng)生成微米級ZrB2顆粒,經(jīng)后續(xù)固溶處理和時(shí)效處理后���,過量鋯與銅反應(yīng)生成納米級Cu5Zr相����,避免了反應(yīng)不完全時(shí)殘余溶質(zhì)元素對材料導(dǎo)電性的損害���;Cu5Zr相的平均尺寸為4.16nm����,該相的析出顯著提升了材料的抗拉強(qiáng)度���;經(jīng)軋制和時(shí)效后,Cu-0.3%Zr-2%ZrB2(質(zhì)量分?jǐn)?shù))復(fù)合材料的抗拉強(qiáng)度可達(dá)621MPa����,導(dǎo)電率保持在78.4%IACS;原位自生的微米級ZrB2 顆粒平均尺寸為1.97μm�,與銅基體有良好的界面結(jié)合性,可以顯著提高復(fù)合材料的耐磨性�;與Cu-0.3%Zr(質(zhì)量分?jǐn)?shù))合金相比,在不同的載荷及滑動(dòng)速度下���,Cu-0.3%Zr-2%ZrB2(質(zhì)量分?jǐn)?shù))復(fù)合材料的體積磨損率和摩擦因數(shù)均顯著下降���。

4、 結(jié)束語

相較于國外���,我國對顆粒增強(qiáng)銅基復(fù)合材料的研究起步較晚�,實(shí)現(xiàn)顆粒增強(qiáng)銅基復(fù)合材料強(qiáng)度與導(dǎo)電性之間的相互協(xié)調(diào)作用,是進(jìn)一步擴(kuò)大銅基復(fù)合材料在工業(yè)領(lǐng)域中應(yīng)用的關(guān)鍵����。目前,顆粒增強(qiáng)銅基復(fù)合材料的實(shí)際性能測試值低于其理論測定值�,并且存在較大差異。這可能是因?yàn)樵鰪?qiáng)相顆粒與基體間的界面潤濕性能較差�,熱膨脹系數(shù)相差較大���,制備過程中易在界面區(qū)域產(chǎn)生較大的熱應(yīng)力�,導(dǎo)致復(fù)合材料的強(qiáng)度下降���;同時(shí)�,由于界面處的反應(yīng)速率和反應(yīng)生成物難以控制�,也會(huì)影響采用原位反應(yīng)制備的復(fù)合材料的強(qiáng)度與電導(dǎo)率�。深入研究顆粒的形成機(jī)理、顆粒與基體的界面特征���、顆粒的強(qiáng)化機(jī)制�、微觀結(jié)構(gòu)和力學(xué)性能的關(guān)系�,以及如何實(shí)現(xiàn)高強(qiáng)度����、高電導(dǎo)率�、良好塑性和穩(wěn)定性成為制備高性能顆粒增強(qiáng)銅基復(fù)合材料的難點(diǎn)。因此�,顆粒增強(qiáng)銅基復(fù)合材料未來的發(fā)展方向主要包括:優(yōu)化制備工藝,降低生產(chǎn)成本;改善增強(qiáng)相與基體之間的界面結(jié)構(gòu)�;設(shè)計(jì)微觀結(jié)構(gòu)���,在多尺度方向上調(diào)控增強(qiáng)相的分布狀態(tài)����,有效挖掘顆粒增強(qiáng)銅基復(fù)合材料的潛力����,最終制備出綜合性能優(yōu)異的銅基復(fù)合材料并實(shí)現(xiàn)大規(guī)模量化生產(chǎn)。

引用本文:

郭新風(fēng)�,賈磊,呂振林�,等.顆粒增強(qiáng)銅基復(fù)合材料的研究現(xiàn)狀與發(fā)展趨勢[J].機(jī)械工程材料,2023����,47(5):109-117.

Guo X F, Jia L, Lv Z L, et al. Research Status and Development Trend of Particle Reinforced Copper Matrix Composites, 2023, 47(5): 109-117.

DOI:10.11973/jxgccl202305016