操控臺(tái)裝備廣泛運(yùn)用于全國范圍內(nèi)���,其中不乏全天候濕熱地區(qū)����。針對(duì)操控臺(tái)在按照國軍標(biāo)濕熱試驗(yàn)考核過程中出現(xiàn)的表面銹蝕現(xiàn)象���,對(duì)操控臺(tái)表面噴塑工藝參數(shù)進(jìn)行研究和分析����,通過試驗(yàn)驗(yàn)證得到了合適的噴涂工藝參數(shù)�。經(jīng)工藝參數(shù)優(yōu)化后����,操控臺(tái)通過了國軍標(biāo)濕熱試驗(yàn)的考核。

引言

操控臺(tái)具備顯控軟件運(yùn)行、顯示控制和數(shù)據(jù)處理功能���,為指揮操作人員提供人機(jī)交互平臺(tái)���。操控臺(tái)廣泛應(yīng)用在全國范圍內(nèi)���,在濕熱環(huán)境中使用時(shí)���,水汽長期附著在操控臺(tái)表面����,對(duì)臺(tái)體表面及結(jié)構(gòu)部件上的銹蝕���,破壞防護(hù)涂層����,加速電化學(xué)腐蝕���,影響設(shè)備的外觀���、使用壽命以及帶來其它危害����。濕熱條件在我國熱帶地區(qū)全年都可能出現(xiàn)����,在中緯度地區(qū)則季節(jié)性地出現(xiàn),在高緯度地區(qū)機(jī)房或者指揮中心均設(shè)置有加濕設(shè)備���,也會(huì)出現(xiàn)濕熱環(huán)境���,因此操控臺(tái)的濕熱條件下防銹蝕研究具有重要意義。

目前市面上常見的操控臺(tái)結(jié)構(gòu)上分為顯示屏組件和臺(tái)體組件���,臺(tái)體組件由操控臺(tái)面����、柜體���、內(nèi)部設(shè)備����、前后柜門等組成,臺(tái)體通常由冷軋鋼板���、鍍鋅鋼板焊接而成���,臺(tái)體焊接完成后表面噴涂塑粉,表面符號(hào)采用絲網(wǎng)印刷或者激光鐳雕�,其余部件以螺釘裝聯(lián)或鉚接進(jìn)行固定,結(jié)構(gòu)上較為復(fù)雜���。

基于上述背景,本文首先通過對(duì)操控臺(tái)在國軍標(biāo)GJB 150.1A-2009規(guī)定的濕熱試驗(yàn)條件下出現(xiàn)表面銹蝕的問題進(jìn)行分析����,然后進(jìn)行噴涂工藝參數(shù)分析與優(yōu)化,并通過濕熱環(huán)境試驗(yàn)進(jìn)行驗(yàn)證����,得到操控臺(tái)噴涂的合適工藝參數(shù)�,滿足國軍標(biāo)規(guī)定的濕熱試驗(yàn)考核�。

濕熱條件及銹蝕現(xiàn)象

1、濕熱條件

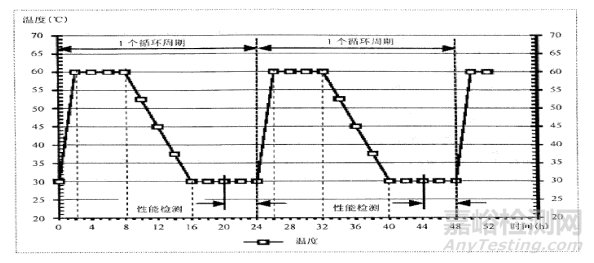

依據(jù)國軍標(biāo)GJB 150.1A-2009濕熱試驗(yàn)要求:濕熱試驗(yàn)以24h為一個(gè)循環(huán)周期,一般10個(gè)周期足以展現(xiàn)濕熱環(huán)境對(duì)大多數(shù)裝備的潛在影響���。雖然溫度為60℃和相對(duì)濕度為95%的綜合在自然環(huán)境中不會(huì)出現(xiàn)����,但該溫度和相對(duì)濕度的綜合能發(fā)現(xiàn)裝備的潛在問題。裝備在濕熱環(huán)境中工作���,則應(yīng)每5個(gè)循環(huán)至少進(jìn)行一次性能檢測(cè)�,檢測(cè)時(shí)間在圖1所示的檢測(cè)時(shí)間段內(nèi)進(jìn)行���。

圖1 濕熱循環(huán)控制圖

濕熱試驗(yàn)條件中溫度可依據(jù)裝備的使用環(huán)境以及用戶協(xié)議要求進(jìn)行調(diào)整����,但相對(duì)濕度95%一般不允許調(diào)整���。本操控臺(tái)屬于地面電子裝備����,使用環(huán)境在室內(nèi)���,綜合考慮實(shí)際使用環(huán)境與用戶要求,將本操控臺(tái)濕熱試驗(yàn)的條件設(shè)定為恒定溫度40℃,濕度95%RH����,以24h為一個(gè)循環(huán)周期,共10個(gè)周期�。濕熱試驗(yàn)的要求如下:

1)濕熱試驗(yàn)的條件�、設(shè)備、程序應(yīng)符合GJB 150.1A-2009的規(guī)定�;

2)初檢、中間����、終檢內(nèi)容:外觀�、結(jié)構(gòu)狀況良好����,操控臺(tái)加電運(yùn)行正常;

3)濕熱試驗(yàn)與其它環(huán)境試驗(yàn)共同進(jìn)行時(shí)�,試驗(yàn)順序應(yīng)為:低溫貯存→低溫工作→高溫貯存→高溫工作→濕熱→振動(dòng)�。

2����、銹蝕現(xiàn)象

操控臺(tái)在組裝及調(diào)試完畢后進(jìn)行環(huán)境適應(yīng)性試驗(yàn),本次濕熱試驗(yàn)所用設(shè)備為步入式恒溫恒濕試驗(yàn)箱���,型號(hào)UC1060100-R���,校準(zhǔn)有效期內(nèi)。

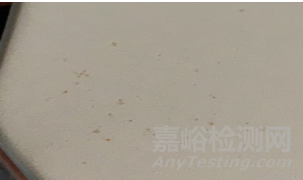

放入試驗(yàn)箱之前�,檢驗(yàn)人員對(duì)操控臺(tái)進(jìn)行了檢驗(yàn)���,裝備外觀完好,加電工作狀態(tài)正常。濕熱結(jié)束后���,檢驗(yàn)人員對(duì)操控臺(tái)進(jìn)行了再次檢驗(yàn)����,操控臺(tái)加電工作狀態(tài)正常����,但臺(tái)體表面多處出現(xiàn)了銹斑�,如圖2所示����。

圖2 臺(tái)體表面多處銹蝕

銹蝕原因分析

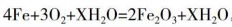

本操控臺(tái)臺(tái)體由鍍鋅鋼板加工而成�,鋼的主要元素是鐵�,鐵的銹蝕是由于與空氣的接觸發(fā)生了氧化還原反應(yīng)�,它的發(fā)生需要三個(gè)條件:氧氣���、陽極和電解質(zhì)����,陽極就是鐵本身����,電解質(zhì)就是空氣中的水蒸氣���,而氧氣就是空氣中所含的氧氣�,這三個(gè)條件成立,則會(huì)開始發(fā)生銹蝕這一氧化還原反應(yīng)����。在銹蝕后,鐵的表面會(huì)出現(xiàn)一些暗紅色的鐵銹�,它是氧化反應(yīng)的產(chǎn)物�,其化學(xué)反應(yīng)方程式如下:

操控臺(tái)的抗環(huán)境腐蝕能力主要依靠表面的噴塑涂層���,在有噴塑涂層的情況下,鋼件基材仍然與空氣中的氧氣和水蒸氣接觸引發(fā)銹蝕�,主要原因有:

1)前處理不干凈����,工件表面有水����、粉塵����、碎屑等異物;

2)噴塑涂層遭到外力破壞����;

3)涂層致密性較差����,涂層內(nèi)孔隙過多。

本批次操控臺(tái)噴塑過程采用無油無水的壓縮空氣,工件前處理過程合規(guī)����,噴涂前進(jìn)行了工件、設(shè)備的檢查����,環(huán)境條件、工藝設(shè)備條件與日常操作無異����,銹蝕部位通過電子顯微鏡檢查未發(fā)現(xiàn)異物����,因此可排除前處理不干凈的因素�。

對(duì)臺(tái)面多處銹蝕部位進(jìn)行觀察����,涂層無明顯受損痕跡���,可排除涂層遭受外力破壞因素���。經(jīng)漆膜測(cè)厚儀測(cè)量操控臺(tái)表面的涂層厚度���,銹蝕部位厚度為30μm~60μm�,如圖3所示����,對(duì)其它通過濕熱試驗(yàn)的設(shè)備涂層進(jìn)行測(cè)量����,涂層厚度均在100μm以上����。從操控臺(tái)上拆下一塊較小的銹蝕部件���,使用電子顯微鏡可觀察到涂膜表面銹點(diǎn)位置存在孔隙。據(jù)此推斷�,噴塑層厚度不足�,涂膜高溫固化過程中流淌不均����,涂層致密性差���,內(nèi)部孔隙多����,空氣中的氧氣和水蒸氣通過涂層孔隙與鋼件基材接觸引發(fā)銹蝕���。

圖3 銹蝕部位涂層厚度測(cè)量

防銹能力優(yōu)化

1、現(xiàn)行噴涂工藝

靜電噴涂是通過電暈放電原理�,在噴槍前端的附近產(chǎn)生密級(jí)的電荷,將霧化的塑粉顆粒通過槍嘴噴出時(shí)���,高壓直流電場作用使其形成帶電塑粉粒子����,在靜電力的作用下,被吸到與其極性相反的金屬工件表面���,使工件獲得一定厚度的粉末涂層�,然后經(jīng)過固化爐加熱使色粉熔融����、流平�、固化�,即在工件表面形成堅(jiān)硬的涂層���。一般噴涂前會(huì)對(duì)工件進(jìn)行噴丸處理�,噴丸是利用壓縮空氣為動(dòng)力形成的高速噴射束���,噴出沙丸或鐵丸�,對(duì)工件表面進(jìn)行高速撞擊���,使工件表面發(fā)生物理變化����,增加鋼板和塑粉的附著力����,延長涂層的耐久性���。

查閱工藝文件和現(xiàn)場操作記錄���,本操控臺(tái)使用的塑料粉末為北京某廠家的環(huán)氧聚酯混合類塑粉�。噴塑主要工藝流程為:噴涂前清潔→表面噴丸→噴涂掛件→靜電噴涂→高溫固化→出爐冷卻→產(chǎn)品檢驗(yàn)→周轉(zhuǎn)前防護(hù),噴槍采用圓扁型噴嘴����,各工件噴涂參數(shù)為:靜電電壓80kV�,噴涂槍數(shù)4次����,烘烤溫度180℃,烘烤時(shí)間25min����。

2、噴涂工藝優(yōu)化

2.1靜電電壓

靜電電壓與涂層厚度成正比關(guān)系���,隨著靜電電壓的增加���,涂層厚度逐漸增加���,當(dāng)靜電電壓達(dá)到90kV以上時(shí)�,涂層厚度幾乎不再增加����,靜電電壓合適范圍為60-80kv����,本操控臺(tái)噴塑采用的靜電電壓為80kV����,屬于合理范圍內(nèi)。

2.2烘烤溫度

烘烤溫度和烘烤時(shí)間主要影響色澤����、附著力和硬度�。塑粉的烘烤溫度一般采用涂料廠商推薦的溫度�,業(yè)界常用烘烤溫度為180℃-195℃之間���,根據(jù)本操控臺(tái)所用塑粉廠商的推薦�,烘烤溫度設(shè)定為180℃屬于適宜溫度。

2.3烘烤時(shí)間

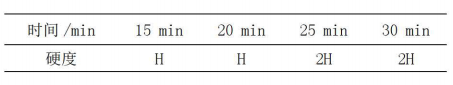

取兩組各4件鍍鋅鋼板樣品����,在固化爐溫度達(dá)到180℃時(shí),將樣品分別烘烤15min�、20min���、25min、30min���,出爐冷卻后進(jìn)行檢驗(yàn)。主要檢驗(yàn)項(xiàng)目為色澤���、附著力和硬度,檢驗(yàn)情況如下:

1)色澤:4種烘烤時(shí)間下各樣板色澤與色板樣片無明顯差異����,符合要求����。

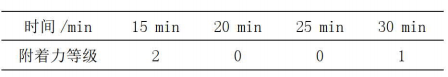

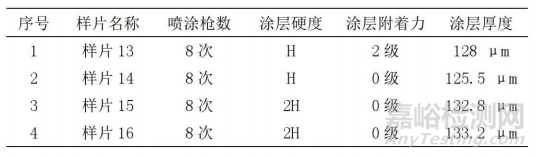

2)附著力:取一組4件樣片����,使用百格刀測(cè)試附著力����,結(jié)果如表1所示。

表1 附著力測(cè)試記錄表

3)硬度:取另一組4件樣片���,使用硬度筆測(cè)試硬度����,測(cè)試結(jié)果如表2所示����。

表2 硬度測(cè)試記錄表

綜上����,本操控臺(tái)所采用的環(huán)氧聚酯混合類塑粉噴塑靜電電壓為80kV、烘烤溫度180℃,烘烤時(shí)間25min是滿足技術(shù)要求且經(jīng)濟(jì)合理的���,無需調(diào)整�。

2.4噴涂次數(shù)

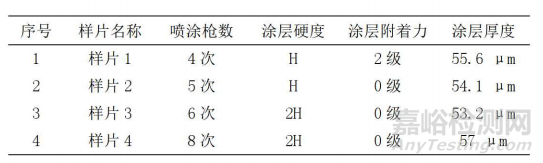

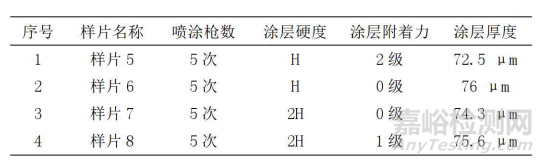

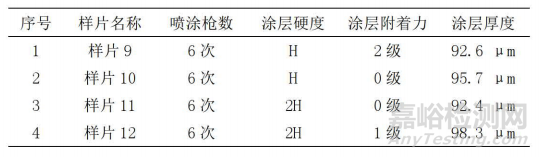

噴涂次數(shù)主要影響涂層厚度,是影響涂層是否有孔隙的關(guān)鍵���,也是本次優(yōu)化的重點(diǎn)參數(shù)�。取4組鍍鋅鋼板樣片�,每組共4片,在與操控臺(tái)噴塑過程相同的環(huán)境條件和工藝設(shè)備條件下分別噴涂4槍����、5槍、6槍和8槍����,噴槍靜電電壓80kV�,烘烤溫度180℃����,烘烤時(shí)間25min。

自然冷卻后對(duì)涂層厚度進(jìn)行測(cè)量����,測(cè)量結(jié)果如表3-表6所示���。

表3 第一組樣片檢驗(yàn)記錄表

表4 第二組樣片檢驗(yàn)記錄表

表5 第三組樣片檢驗(yàn)記錄表

表6 第四組樣片檢驗(yàn)記錄表

按照以往生產(chǎn)的其它裝備的環(huán)境試驗(yàn)經(jīng)驗(yàn)����,涂層厚度在約100μm以上可以通過濕熱試驗(yàn),通過4組樣片對(duì)比可以直觀的看出���,采用圓扁型噴頭的情況下����,噴涂6槍涂層厚度約100μm,噴涂8槍涂層厚度約125μm���,綜合考慮生產(chǎn)效率等因素����,擬對(duì)本次銹蝕的操控臺(tái)涂層按噴涂槍次為6次進(jìn)行整改���。

3����、整改

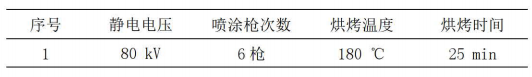

依據(jù)以上分析和驗(yàn)證結(jié)果����,本次操控臺(tái)的整改措施為拆卸需要噴塑的鋼板部件�,對(duì)部件進(jìn)行退粉����、打磨清潔后重新噴塑�,噴塑的參數(shù)如表7所示。

表7 操控臺(tái)返工噴塑參數(shù)表

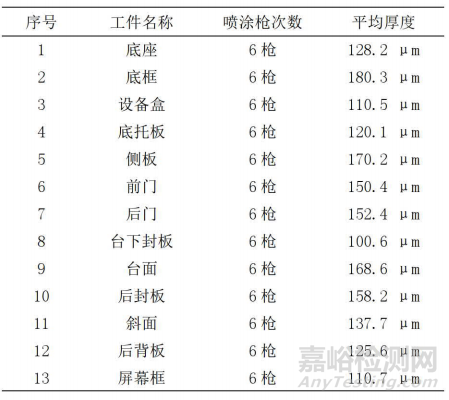

噴塑完成后�,對(duì)各工件噴塑面隨機(jī)抽取6個(gè)點(diǎn)測(cè)量厚度,如圖4所示�。

圖4 返工后工件厚度測(cè)量

由于人工噴涂����,噴涂速度不均勻�,工件表面的涂層厚度也不均勻����,但每個(gè)點(diǎn)的測(cè)量值都大于100μm,測(cè)量結(jié)果如表8所示�。

表8 整改后涂層厚度記錄表

4���、試驗(yàn)驗(yàn)證

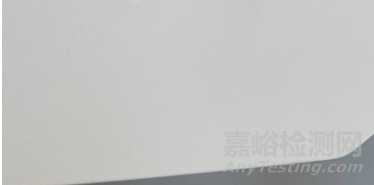

對(duì)噴涂返工后的工件組裝成操控臺(tái)����,再次進(jìn)行濕熱試驗(yàn)�,試驗(yàn)條件保持不變。試驗(yàn)結(jié)束后�,檢驗(yàn)人員對(duì)操控臺(tái)進(jìn)行了再次檢驗(yàn),操控臺(tái)加電工作狀態(tài)正常�,臺(tái)體原表面銹蝕部位及其它面涂層均完好無銹蝕情況,如圖5所示����。因此對(duì)噴涂工藝參數(shù)進(jìn)行優(yōu)化后,操控臺(tái)能夠滿足國軍標(biāo)濕熱試驗(yàn)的考核要求���。

圖5 原表面銹蝕部位整改后情況

5、措施固化

通過試驗(yàn)驗(yàn)證后����,對(duì)本操控臺(tái)的噴塑工藝優(yōu)化后的相關(guān)措施進(jìn)行固化����,主要有以下幾個(gè)方面���。

1)修改本操控臺(tái)的噴塑工藝規(guī)范,明確噴涂參數(shù)�,如表7所示;

2)明確噴塑后涂層厚度檢驗(yàn)要求����,對(duì)每個(gè)工件的噴塑面取6個(gè)點(diǎn)作測(cè)量記錄�,每個(gè)點(diǎn)位涂層厚度都應(yīng)≥100μm���;

增加操控臺(tái)成品對(duì)于涂層厚度的檢驗(yàn)要求����,選擇臺(tái)體各噴塑面����,通過漆膜測(cè)厚儀測(cè)量涂層厚度,涂層厚度均應(yīng)≥100μm�。

結(jié)論

濕熱試驗(yàn)考核的是裝備耐濕熱大氣影響的能力���,本文通過對(duì)操控臺(tái)裝備在濕熱試驗(yàn)出現(xiàn)銹蝕的問題分析,在對(duì)操控臺(tái)噴涂工藝參數(shù)進(jìn)行優(yōu)化�,優(yōu)化后的操控臺(tái)已成功通過國軍標(biāo)濕熱試驗(yàn)的考核����。依靠鋼件表面噴塑涂層作為耐濕熱主要防護(hù)措施的裝備���,設(shè)計(jì)人員����、工藝人員應(yīng)當(dāng)對(duì)裝備使用的塑粉的特性進(jìn)行詳細(xì)了解����,特別是新塑粉的引入����,噴涂工藝參數(shù)需進(jìn)行詳細(xì)驗(yàn)證���,不能僅僅套用通用的噴塑工藝參數(shù)����,生產(chǎn)過程中需做好工件周轉(zhuǎn)防護(hù),避免涂層受到磕碰破壞����。另外���,需要注意的是在裝備裝配過程中���,螺釘緊固需避免電批扭力過大或多次返工拆裝螺釘����,會(huì)導(dǎo)致涂層受到破壞����。本文的理論分析和噴塑工藝參數(shù)優(yōu)化���,對(duì)于臺(tái)體類設(shè)備在耐濕熱設(shè)計(jì)上提供積極的參考價(jià)值。

引用本文:熊星���,馮衛(wèi)煒,徐超亮�,羅曉佳,尤磊.操控臺(tái)濕熱試驗(yàn)防表面銹蝕方法研究[J].環(huán)境技術(shù),2023,41(03):119-123.