摘要:針對汽車方向盤發(fā)泡過程產(chǎn)生的主要缺陷導致產(chǎn)品發(fā)泡一次性合格率低的問題�,文章提出一種通過質(zhì)量工具找出影響發(fā)泡過程的關鍵因子,并使用回歸分析對因子進行一一有效性驗證。采取實驗設計的方法�����,圍繞上述關鍵因子的優(yōu)化及標準化作業(yè)的實施���,做了固定發(fā)泡過程的各個因子的工藝窗口及現(xiàn)場標準化控制的工作,并提供了一套提升方向盤發(fā)泡一次合格率的理論�����,達到了降低汽車方向盤發(fā)泡過程中主要缺陷比例���、提高產(chǎn)品發(fā)泡一次性合格率的效果�。

關鍵詞:方向盤���;發(fā)泡���;實驗設計;回歸分析���;合格率提升

汽車方向盤(Steering Wheel, SW)作為汽車內(nèi)飾零件的重要組成部分�,主要承擔著車輛行駛轉向控制�、行駛方向的控制等功能。隨著汽車智能化和電子化的發(fā)展�,越來越多的功能也不斷集成在方向盤上,如電子影音控制�����、智能控制���、人機智能交互�、主動安全預警�、離手檢測等[1]。所以方向盤零件不但作為功能件���,同時也不斷發(fā)展成車輛人工控制的中樞�����,作為最終消費者關注的重點區(qū)域�。因此,消費者對于零件的功能表現(xiàn)�、外觀變現(xiàn)更加關注,對于方向盤生產(chǎn)過程的控制也提出了更加嚴格的要求[2]���。

橫置發(fā)動機模塊化平臺(Modular Querbaukasten,MQB)是大眾集團研發(fā)的���,該平臺廣泛運用于大眾、奧迪���、斯柯達和西雅特等大眾品牌中�,車輛級別分布廣泛���,從A00級到B級���,需要兼顧不同消費者的外觀和功能要求[3]。在零件的生產(chǎn)過程中,方向盤零件出現(xiàn)表面皮紋淺�����、不可見區(qū)域的飛邊�����、多料���、表面的平整度、縮孔等問題�,隨著外觀標準不斷加嚴,對于生產(chǎn)過程的控制���,零件合格率都有較大的挑戰(zhàn)���。

本文對MQB平臺中Lavida PA方向盤的生產(chǎn)過程進行分析研究,運用失效模式及效果分析(Failure Mode and Effect Analysis, FMEA)�、6SIGMA[4]、回歸分析���、實驗設計[5]等方法�����,尋找發(fā)泡過程中影響合格率的關鍵因子���,并分析因子對于結果的關鍵影響�����,各因子之間的交互作用�,通過建立數(shù)學模型�,擬合數(shù)學表達式,尋找因子的最優(yōu)解�����。最終定義因子的范圍并進行標準化控制�。

1�、方向盤發(fā)泡過程主要缺陷

在實際的生產(chǎn)過程中,發(fā)現(xiàn)在方向盤本體的發(fā)泡過程中���,最主要的缺陷分別為縮孔(發(fā)泡量不足本體存在孔洞�,如圖1所示)�,花紋不清(表面光滑花紋不能清晰顯示�,如圖2所示)�����,堵排氣孔料(發(fā)泡排氣孔堵塞表面有片狀余料���,如圖3所示)�����,拉料(零件從模具中取出時存在粘粘導致大塊缺料,如圖4所示)等���,以上4種缺陷為最主要的過程缺陷�,是方向盤發(fā)泡合格率不達標的主要原因���。

圖1 縮孔

圖2 花紋不清

圖3 堵排氣孔料

圖4 拉料

2�、各類缺陷的主要成因

2.1 主要的缺陷類型的關鍵因子分析

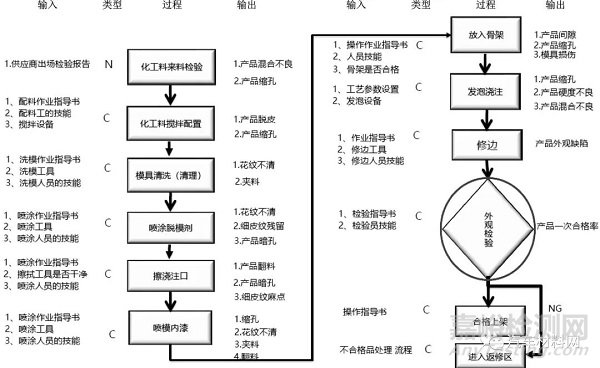

針對以上提及的4種缺陷�,通過分析供應商給出的生產(chǎn)過程流程圖,確認問題產(chǎn)生的關鍵位置�����,同時,使用FMEA和魚骨圖等工具�����,尋找到與之顯著相關的9個因子�����。從發(fā)泡過程的輸入端到輸出端�����,確認全過程的人���、機���、料、法�、環(huán)等生產(chǎn)要素,如圖5所示�。

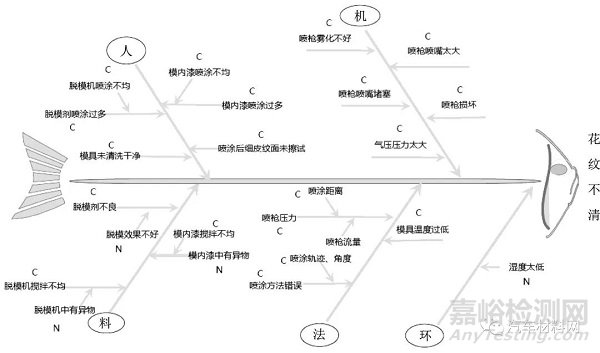

采用魚骨圖的方法,對于缺陷的形成原因和主要因子進行分析�,如圖6所示。

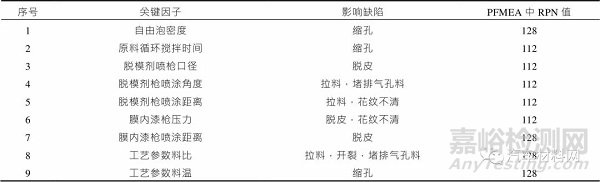

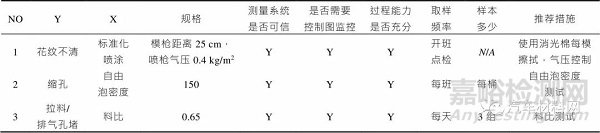

同時�����,使用潛在失效模式及影響分析(Poten- tial Failure Mode and Effects Analysis, PFMEA)工具,按照發(fā)泡過程嚴重度���、頻度和探測度對于眾因子進行篩選�����,找出風險系數(shù)值(Risk Priority Number, RPN)最高的9個因子�����,如表1所示���,并在后續(xù)進行一一驗證和建模分析�����。

圖5 發(fā)泡過程流程圖

圖6 花紋不清魚骨圖分析

表1 FMEA因子分析矩陣

2.2 關鍵因子影響數(shù)學模型歸納

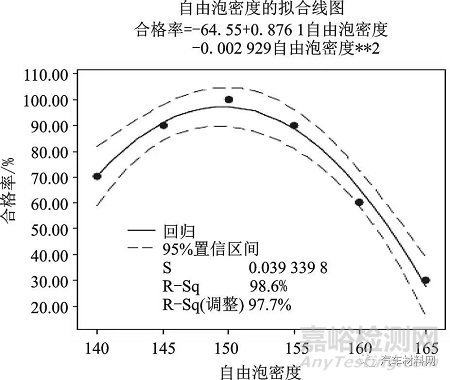

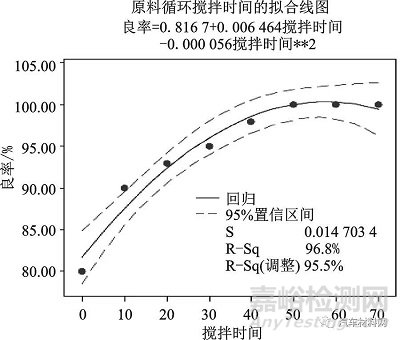

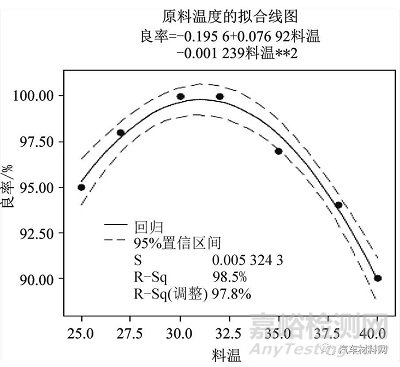

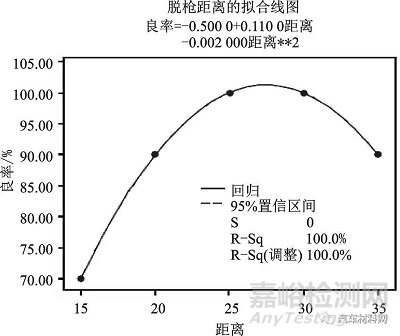

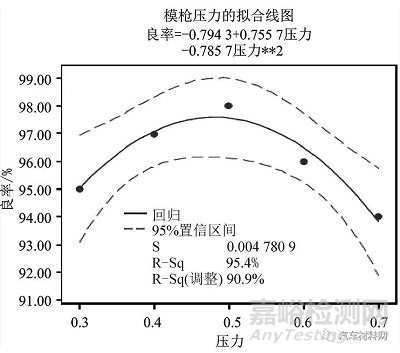

綜合以上的分析結論�,找出了基于嚴重度、基于成品合格率的9個因子���,對于因子的相關性和影響程度�,通過數(shù)學模型分析的方法進行驗證。以方向盤發(fā)泡的合格率作為輸出項�����,因子的不同變化范圍作為輸入項�,對各因子進行多項式回歸分析,結果如圖7—圖15所示���。

圖7 自由泡密度的擬合線圖

圖8 原料循環(huán)攪拌時間的擬合線圖

圖9 原料溫度的擬合線圖

圖10 脫槍距離的擬合線圖

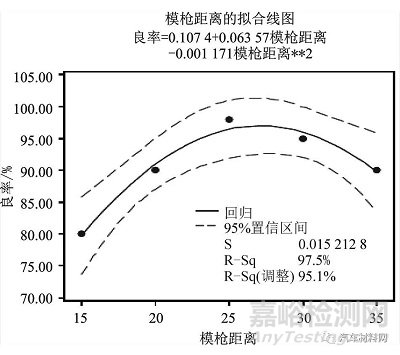

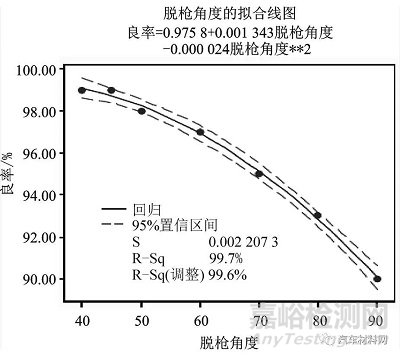

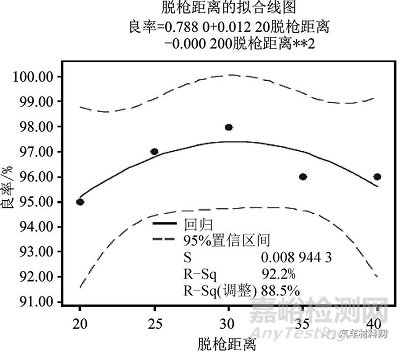

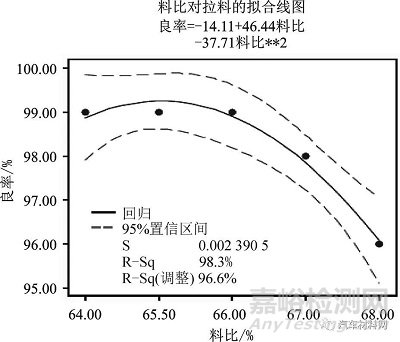

基于以上的擬合線圖分析���,二次模型較好地擬合了數(shù)據(jù),通過檢查此圖�,可以發(fā)現(xiàn)數(shù)據(jù)隨機地散布在回歸線周圍,表明不存在系統(tǒng)失擬���;通過圖表分析�,可以建立良率與相關因子的數(shù)學表達式�,擬合曲線全部處在95%的置信區(qū)間內(nèi),且R-Sq(描述數(shù)學表達式完整描述系統(tǒng)的程度)均在85%以上�����,9個因子對于良率的影響如上圖數(shù)學表達式所示�,將在下一改善階段中進行改善�。

圖11 模槍壓力的擬合線圖

圖12 模槍距離的擬合線圖

圖13 脫槍角度的擬合線圖

圖14 脫槍距離的擬合線圖

圖15 料比對拉料的擬合線圖

3�、改善對策

基于上一步的數(shù)學分析,確定了不同因子對于良率的影響關系�,能夠確認隨著因子范圍的變化,良率會隨之變化�����;對于多因子共同影響的缺陷���,我們通過實驗設計進行驗證�,尋找該因子的相互影響以及因子的最優(yōu)解�。

3.1 縮孔缺陷的全因子驗證

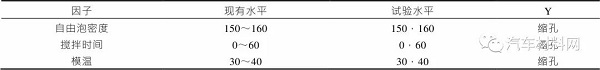

根據(jù)前面所述的因子分析矩陣,對于縮孔缺陷���,涉及的因子有自由泡密度�����、發(fā)泡料的攪拌時間以及模溫;對于縮孔的3個參數(shù)���,進行3因子2水平的全因子實驗���,尋找因子間的交互作用和最優(yōu)解�。具體如表2所示�����。

表2 縮孔因子矩陣表

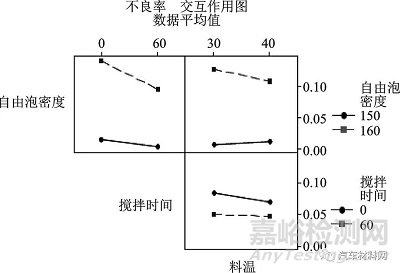

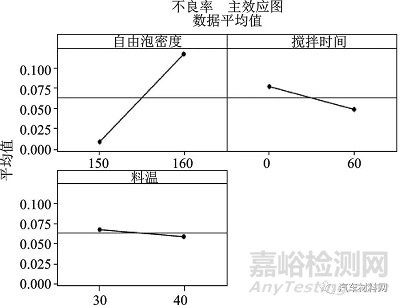

通過上述方法�,根據(jù)實驗設計結果,可以確認不良率的主效應圖和交互作用圖�,以及3個因子的最優(yōu)解,如圖16���、圖17所示�。

圖16 縮孔因子的主效應圖和交互作用圖

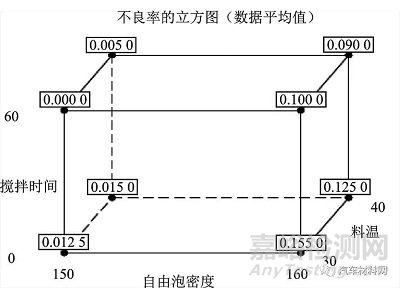

圖17 縮孔多因子最優(yōu)解立方圖

從立方圖看���,自由泡密度150 g/cm2���,攪拌時間60 min,料溫30 ℃���,對于縮孔的良率影響最小�。

數(shù)學模型:

Y(縮孔不良率)=-3.595 00+0.240 000×自由泡密度+0.234 167×攪拌時間+0.490 000×料溫-0.000 158 33×自由泡密度×攪拌時間-0.000 325×自由泡密度×料溫-0.000 433 3×攪拌時間×料溫

3.2 花紋不清的全因子驗證

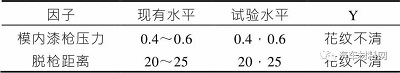

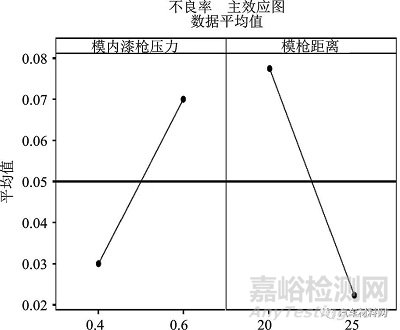

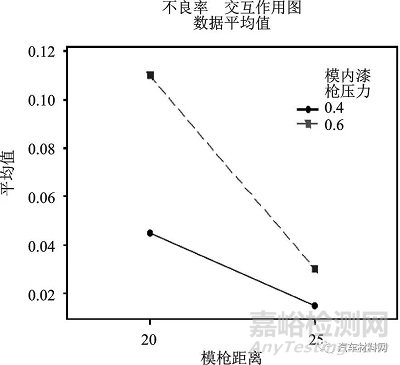

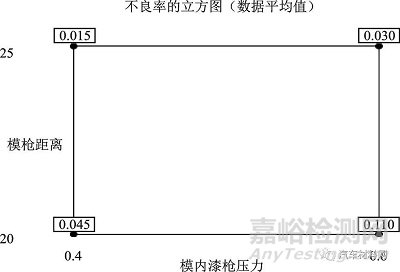

在PFMEA矩陣中,對于花紋不清的主要因子是脫模劑噴槍距離和脫模劑噴槍壓力�����,同樣進行2因子2水平的全因子試驗設計進行驗證���,如表3所示�。

表3 花紋不清因子矩陣表

同3.1���,進行多因子交互實驗驗證及試驗設計得出2因子的主效應圖和交互作用圖和因子最優(yōu)解���,如圖18、圖19所示�����。

圖18 花紋不清因子的主效應圖和交互作用圖

從立方圖可以看出�����,模槍距離25 cm�����,模槍壓力0.4 MPa�����,對于花紋不清的不良率影響最小�����。

Y(花紋不清不良率)=-0.365 000+1.325×模內(nèi)漆槍壓力+0.014 000 0×模槍距離-0.050 000 0×模槍壓力×脫槍距離

圖19 花紋不清多因子最優(yōu)解立方圖

3.3 堵排氣孔料缺陷全因子驗證

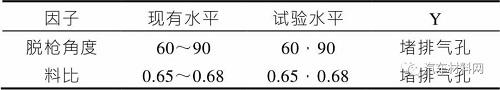

同3.1及3.2�����,按照上述PFMEA的因子矩陣���,設計對于堵排氣孔料的全因子實驗進行驗證���,如表4所示。

表4 堵排氣孔因子矩陣表

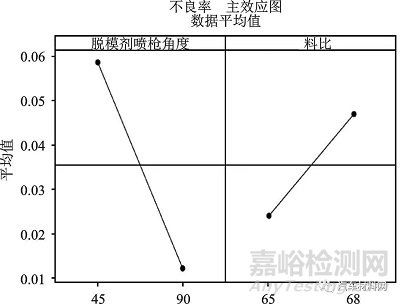

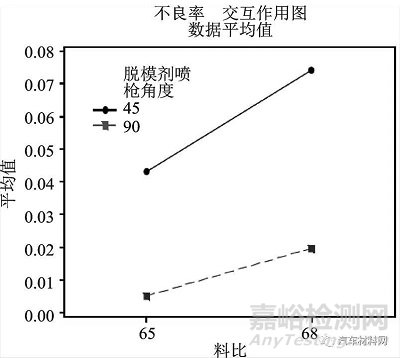

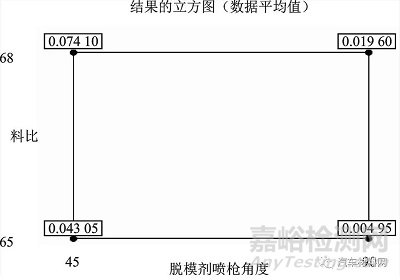

進行因子實驗�,得出不良率的實驗結果,因子交互作用圖及主效應圖以及因子的最優(yōu)解如圖20�����、圖21所示�。

圖20 堵排氣孔料因子的主效應圖和交互作用圖

從立方圖看,脫槍角度90度,料比0.65對于排氣孔堵得不良影響最小���。

Y(堵排氣孔不良率)=-0.946 93+0.007 049 63×脫模劑噴槍角度+0.015 816 7×料比-0.000 121 481×脫模槍角度×料比�����。

圖21 堵排氣孔料多因子最優(yōu)解立方圖

3.4 拉料缺陷全因子驗證

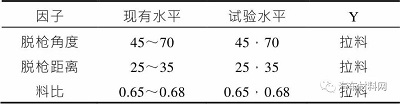

同3.1�����,3.2及3.3�,選取關鍵因子進行試驗設計和驗證���,如表5所示�����。

表5 拉料因子矩陣表

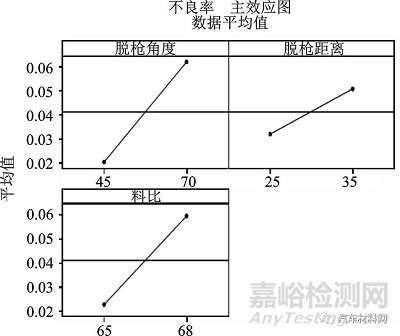

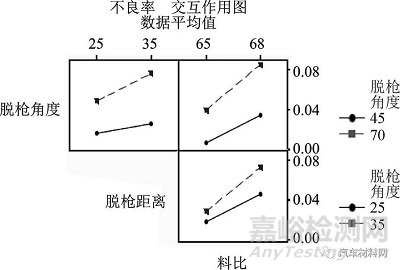

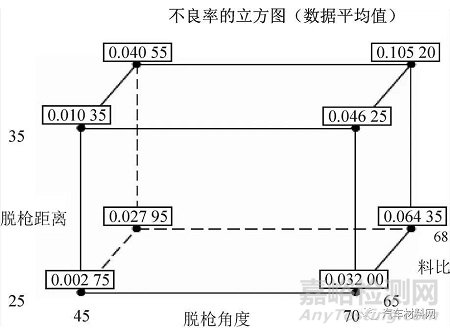

進行因子實驗�����,得出不良率的實驗結果�,因子交互作用圖及主效應圖以及因子的最優(yōu)解如圖22�、圖23所示�。

從立方圖看���,脫槍距離25 cm,脫槍角度45度���,料比0.65對于拉料的不良率影響最小�����,其數(shù)學表達式:

圖22 拉料因子的主效應圖和交互作用圖

Y(拉料不良率)=-2.141 29+0.041 108 3×脫槍角度+0.072 969 7×脫槍距離+0.032 343 3×料比-0.001 845 40×脫槍角度×脫槍距離-0.000 624 667×脫槍角度×料比-0.001 129 33×脫槍距離×料比+0.000 002 800 0×脫槍角度×脫槍距離×料比�����。

圖23 拉料多因子最優(yōu)解立方圖

綜上�����,通過以上4個實驗設計���,分別對于不同的缺陷類型重新定義了各因子的最優(yōu)解,通過數(shù)學表達式找到了各個因子的工藝窗口�,同時對優(yōu)的工藝參數(shù)進行標準化,如表6所示�����。

表6 因子工藝參數(shù)矩陣表

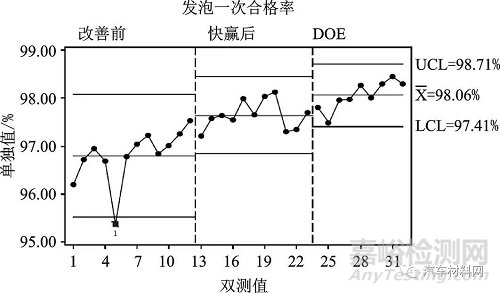

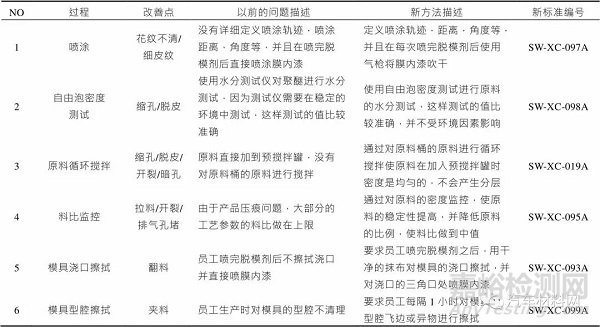

同時,對于發(fā)泡現(xiàn)場的工藝過程控制�����,重新定義了標準化的操作方法�����,如表7所示�。

表7 標準化作業(yè)優(yōu)化矩陣表

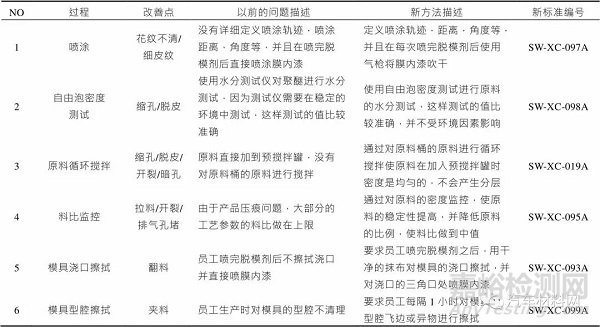

通過上述的因子優(yōu)化及標準化作業(yè)的實施,對項目的發(fā)泡過程進行長期監(jiān)控�����,其合格率由原有的96.8%提升至98.1%�,如圖24所示。

圖24 方向盤發(fā)泡合格率確認表

4�、總結

文章找出了影響發(fā)泡的關鍵因子和各因子的最優(yōu)解,通過數(shù)學表達式找到了各個因子的工藝窗口�,同時對優(yōu)的工藝參數(shù)進行標準化。提供了一套提升方向盤發(fā)泡一次合格率的理論���,達到了降低汽車方向盤發(fā)泡過程中主要缺陷比例�、提高產(chǎn)品發(fā)泡一次性合格率的效果。

對于方向盤零件的發(fā)泡過程�����,主發(fā)泡料能夠?qū)崿F(xiàn)精準投放和控制�,但是另外其他物料,如脫模劑�����,膜內(nèi)漆等�����,需要人工手動噴涂���,并通過上述的實驗設計定義相關的參數(shù)才能獲得理想效果。未來�����,關于此類發(fā)泡過程�����,行業(yè)內(nèi)正在發(fā)展的是自動噴涂,通過計算機和機械手的合作�,按照設定的噴涂角度,噴涂時間���,噴涂壓力保證模內(nèi)漆和脫模劑噴涂到位�����,從而避免人工帶來的影響�。

同時在發(fā)泡前�����,需要對方向盤模具進行手工打磨�,由于方向盤造型的問題,當前仍然無法實現(xiàn)自動打磨�,對于發(fā)泡效率和最終的打磨的結果無法保證,正在發(fā)展的趨勢是使用柔性自動打磨機對于發(fā)泡模具進行自動打磨���,保證表面清潔度�。

參考文獻

[1] 黃安華.淺談汽車的轉向系統(tǒng)[J].農(nóng)業(yè)裝備與車輛工程,2014(1):7-10.

[2] 和琳,劉文思,高婷婷.中國汽車零部件行業(yè)發(fā)展研究[J].汽車實用技術,2021, 46(16):189-191.

[3] 董志清,史榮華.駕駛員氣囊撕裂線外觀改善研究[J].汽車實用技術,2020,45(18): 57-60.

[4] 馬逢時,劉傳冰.六西格瑪管理統(tǒng)計指南[M].北京:中國人民大學出版社,2010.

[5] 閔亞能.實驗設計(DOE)應用指南[M].北京:科學教育出版社,2012.

來源:期刊《汽車實用技術 》�;作者:譚 杰,徐永康���,劉 真�,湯龍彪,米雙年(上汽大眾汽車有限公司長沙分公司)