滾動軸承是航空發(fā)動機的精密部件之一,其性能和壽命對航空發(fā)動機的穩(wěn)定運行起著關(guān)鍵性作用���。隨著航空領(lǐng)域高端技術(shù)的發(fā)展�,航空發(fā)動機滾動軸承要在持續(xù)過載����、振動載荷、冷熱交替等復(fù)雜環(huán)境下工作����,其中載荷是滾動軸承早期失效和制約其使用壽命的關(guān)鍵影響因素。2009~2014年���,因載荷引起的航空軸承失效比例達到40%����。

某型號航空球軸承由內(nèi)外套圈����、滾動體和保持架組成,其外圈無擋邊,內(nèi)圈由雙半內(nèi)圈組成�,無擋邊,內(nèi)含16粒滾珠�。軸承內(nèi)圈、外圈���、滾動體材料均為8Cr4Mo4V鋼,保持架材料為40CrNiMoA鋼����。在軸承上施加超載的徑向載荷,每30min為一階段����,在軸承出現(xiàn)失效后停止施加載荷,整個過程中����,外圈靜止不動,內(nèi)圈隨軸轉(zhuǎn)動���。

向蘋���、胡宸等研究人員采用宏觀觀察、掃描電鏡(SEM)和能譜分析�、金相檢驗���、硬度測試等方法分析了滾動軸承的損傷原因,研究了載荷對軸承材料組織與性能的影響規(guī)律�,以防止該類問題再次發(fā)生。

1�、理化檢驗

1.1 宏觀觀察

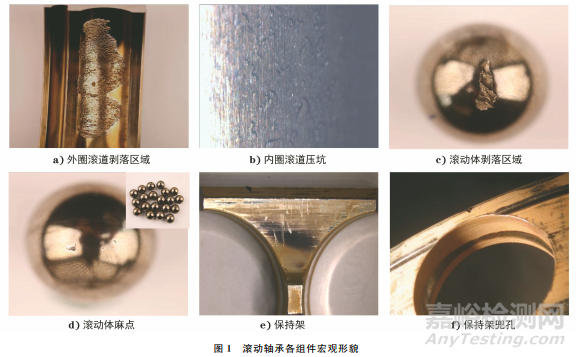

滾動軸承各組件宏觀形貌如圖1所示,由圖1可知:外圈和滾動體損傷最為嚴(yán)重���,外圈表面存在1處長條形不規(guī)則的剝落區(qū)域�,尺寸(長度×寬度����,下同)為 100mm×20mm,剝落凹坑最大尺寸為2.7mm×1.6mm����,滾動體剝落區(qū)域的尺寸約為9mm×3mm,其余組件存在凹坑�、麻點等輕微損傷,這些損傷產(chǎn)生的原因為航空發(fā)動機滾動軸承在高速運轉(zhuǎn)的工作環(huán)境下�,載荷施加過大時,外圈滾道與滾動體不斷接觸�。外圈最下方位置在靜止時的受力最大,易發(fā)生損傷。

1.2 掃描電鏡及能譜分析

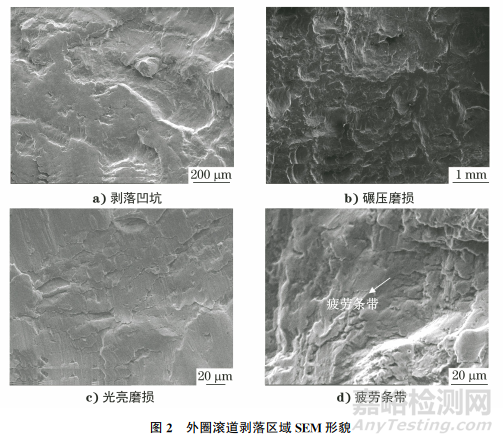

采用場發(fā)射掃描電鏡觀察外圈滾道剝落區(qū)域���,結(jié)果如圖2所示���。由圖2可知:軸承外圈凹坑區(qū)域損傷主要以剝落坑為主,剝落坑坑底形貌凹凸不平�;大部分滾道剝落區(qū)域呈現(xiàn)碾壓磨損形貌,破碎且不連續(xù)���,呈光亮磨損特征,損傷程度較凹坑區(qū)域?���。痪植繀^(qū)域呈疲勞條帶特征���。結(jié)合宏觀形貌特征判斷���,外圈滾道表面剝落的原因為滾動接觸疲勞。

剝落麻點滾珠以及嚴(yán)重剝落滾珠表面的SEM形貌呈碾壓磨損特征(見圖3)���,由圖3可知:剝落滾珠源區(qū)位于外表面���,且相較于外圈剝落區(qū)而言����,剝落面積相對較小����,深度較淺。在整個試驗過程中�,外圈為首先失效部件。在剝落的地方形成新的疲勞源���,進而引起滾動體的非正常運轉(zhuǎn)����,循環(huán)往復(fù)的載荷會促進滾動體與外圈剝落區(qū)域的磨損����,造成剝落。

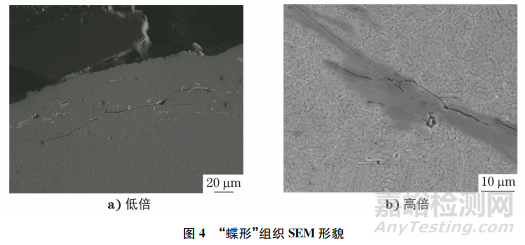

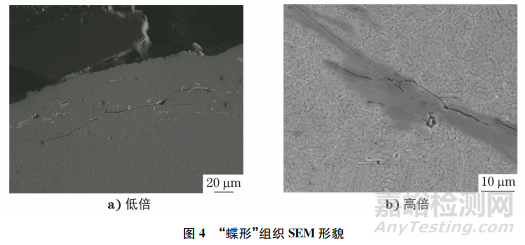

對外圈滾道剝落區(qū)域的白色“蝶形”組織進行觀察����,“蝶形”組織SEM形貌如圖4所示,由圖4可知:“蝶形”組織內(nèi)部含有較多微裂紋����,內(nèi)部裂紋沿著“蝶形”組織與基體的交界處或“蝶形”組織內(nèi)的碳化物擴展�,且隨著“蝶形”組織的雙翼擴展�,多處裂紋存在樹枝狀分叉現(xiàn)象。

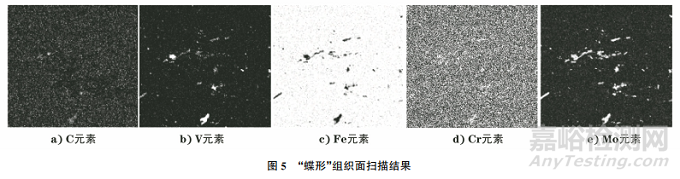

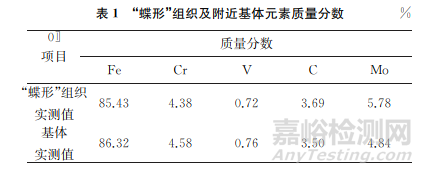

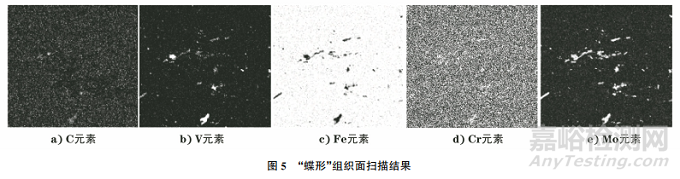

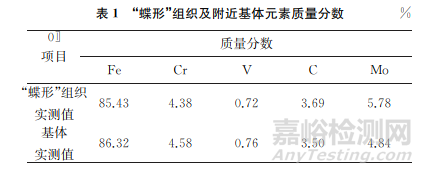

對白色“蝶形”組織與附近基體組織進行能譜分析,面掃描結(jié)果如圖5所示����。“蝶形”組織及附近基體元素質(zhì)量分數(shù)如表1所示,由表1可知:“蝶形”組織元素組成與基體無明顯差異���,表明“蝶形”組織在形成過程中不存在元素的偏聚����,基體之間無明顯的元素遷移現(xiàn)象���。

采用聚焦等離子束法(FIB),沿白色“蝶形”組織寬度方向制取試樣�,截取的試樣包括基體材料和白色“蝶形”組織?���;w與白色“蝶形”組織的透射電鏡形貌如圖6所示,可清晰地看出白色“蝶形”組織與基體是由約5nm到數(shù)十納米的黑色納米晶和灰色結(jié)構(gòu)組成的,呈現(xiàn)多晶狀態(tài)�;白色“蝶形”組織的選區(qū)斑點衍射圖表明白色“蝶形”組織是由納米級的α鐵素體顆粒組成的���。

1.3 金相檢驗

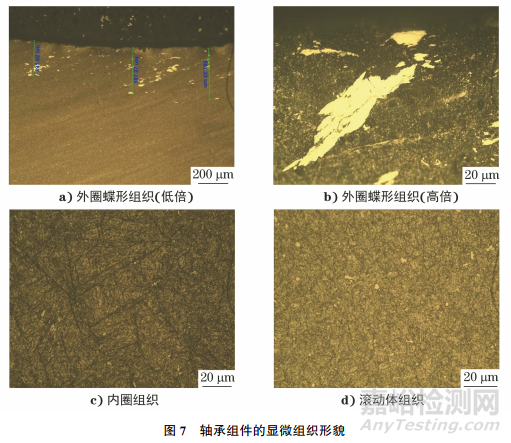

垂直于外圈剝落區(qū)周向方向以及滾珠和內(nèi)圈的縱向方向截取試樣,將試樣鑲嵌����、磨拋后,置于4%(體積分數(shù))的硝酸乙醇溶液中���。在光學(xué)顯微鏡下觀察試樣�,發(fā)現(xiàn)外圈滾道存在類似蝴蝶狀的白色“蝶形”組織�,長度為0.3~0.6mm,這些白色“蝶形”組織大多與滾道周向呈45°角���,內(nèi)圈以及滾動體的顯微組織正常����,由回火馬氏體組織與細小碳化物組成�。軸承組件的顯微組織形貌如圖7所示。

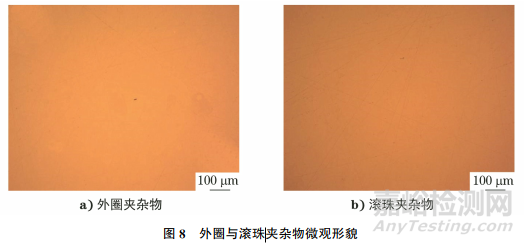

制取外圈���、滾珠截面的金相試樣���,依據(jù)GB/T 10561—2005《鋼中非金屬夾雜物含量的測定 標(biāo)準(zhǔn)評級圖顯微檢驗法》進行非金屬夾雜物含量的測定����,結(jié)果均滿足技術(shù)要求����,夾雜物等級為0.5級。外圈與滾珠剝落區(qū)附近未見異常的夾雜物堆積����,外圈與滾珠夾雜物微觀形貌如圖8所示。

1.4 硬度測試

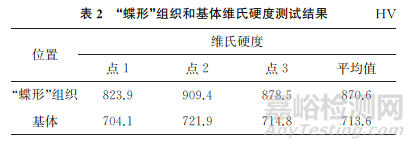

對“蝶形”組織和基體進行維氏硬度測試�,結(jié)果如表2所示。由表2可知:“蝶形”組織的硬度比基體高160HV ����。載荷對組織的硬度也會產(chǎn)生影響,高硬度的“蝶形”組織會破壞基體之間的變形協(xié)調(diào)性���,隨著滾動體的運轉(zhuǎn),基體易形成疲勞裂紋���,加快剝落的過程�。

2����、綜合分析

滾動軸承的外圈以及滾動體表面發(fā)生嚴(yán)重剝落�,損傷區(qū)域呈碾壓磨損形貌���,局部可見疲勞條帶���,軸承外圈以及滾動體發(fā)生接觸疲勞剝落。接觸疲勞剝落是零件的表面或次表面在周期性的接觸應(yīng)力下形成

裂紋�,引起表面材料去除的現(xiàn)象,其形貌特征主要以剝落為主���。疲勞條帶是裂紋擴展至一定距離后形成的�,因此在接觸疲勞載荷作用下����,接觸區(qū)域形成的巨大切應(yīng)力致使次表面形成微裂紋,在持續(xù)作用的循環(huán)應(yīng)力下�,次表面的裂紋不斷擴展直至表面剝落。

金相檢驗結(jié)果發(fā)現(xiàn)����,軸承外圈次表面區(qū)可見較多成片分布的“蝶形”組織,較大的“蝶形”組織長度可達0.2mm�,部分“蝶形”組織上可見細小的微裂紋���。在對白色“蝶形”組織進行分析時,發(fā)現(xiàn)“蝶形”組織由體心立方結(jié)構(gòu)的α鐵素體納米晶以及非晶相組成���,晶粒的細化增加了“蝶形”組織的硬度�,維氏硬度測試結(jié)果進一步驗證了白色“蝶形”組織的硬度遠高于基體�。“蝶形”組織與基體組織的成分未見明顯差異,說明“蝶形”組織為基體的變異組織���。

目前研究結(jié)果表明�,以下兩種因素均可能會導(dǎo)致“蝶形”組織:①軸承承受較大的接觸應(yīng)力����;②軸承內(nèi)部存在缺陷。白色“蝶形”組織是在載荷試驗后產(chǎn)生的����,且在對外圈滾道顯微組織進行非金屬夾雜物評定時,未見異常的夾雜物形態(tài)�。此外,“蝶形”組織的長度方向與接觸疲勞中的剪切應(yīng)力方向(45°)接近�,與載荷作用下次表面的循環(huán)交變剪切應(yīng)力密切相關(guān)�。因此���,“蝶形”組織是在循環(huán)接觸載荷作用下,由塑性應(yīng)變累積形成的���,每一次循環(huán)作用產(chǎn)生的塑性變形都會伴隨著顯微組織的滑移���,并累積至一定程度,導(dǎo)致顯微組織結(jié)構(gòu)的變化���。“蝶形”組織一方面割斷了材料的連續(xù)性����,降低了材料的抗疲勞能力���;另一方面���,“蝶形”組織的硬度高,脆性大�,變形協(xié)調(diào)能力差,在外力作用下會引起應(yīng)力集中���,可能成為疲勞裂紋源����,致使材料發(fā)生剝落。

3���、結(jié)論

(1)載荷試驗對軸承的外圈���、內(nèi)圈、滾動體����、保持架都造成了一定程度的損傷。外圈以及滾動體發(fā)生剝落�,內(nèi)圈、保持架有周向劃痕和凹坑����,產(chǎn)生原因為塑性變形以及磨粒磨損。

(2)金相檢驗發(fā)現(xiàn)軸承外圈剝落區(qū)域存在白色“蝶形”組織����,表明軸承材料組織受到了疲勞損傷。白色“蝶形”組織是具有高硬度的納米細晶組織����,與基體的硬度差異較大�,導(dǎo)致在其邊緣以及內(nèi)部產(chǎn)生疲勞裂紋���。“蝶形”組織是滾道次表面組織疲勞損傷的產(chǎn)物,其破壞了基體組織的連續(xù)性���,降低了材料的均勻變形能力���,在與基體組織的界面位置形成應(yīng)力集中,降低了軸承的疲勞性能����,萌生了疲勞裂紋,在循環(huán)往復(fù)應(yīng)力的作用下����,裂紋不斷擴展,直至材料表面發(fā)生剝離,導(dǎo)致材料發(fā)生接觸疲勞損傷�。

(3)高載荷下的軸承失效模式以接觸疲勞失效為主,還有塑性變形����、磨損,在這些因素的共同作用下,軸承發(fā)生損傷���。