大型鍛件的生產(chǎn)過程包括冶煉��、注錠�����、凝固�����、鍛造和熱處理等工藝�����。由于冶金和凝固特性決定了鋼錠中不可避免地存在孔隙���、夾雜��、偏析和組織等缺陷�����,并且鋼錠越大缺陷越嚴(yán)重�����。通過煉鋼采用超純凈鋼水注錠�����,凝固過程中由于缺少結(jié)晶核致使晶粒過分粗大��;采用電渣重熔錠���,晶粒定向生長并且較粗大���。兩種方法均增加了后續(xù)鍛造和熱處理工藝的難度。而國內(nèi)煉鋼普遍以電爐為主���,鋼包精煉�����,合理控制注錠和凝固過程���,鋼錠中內(nèi)生夾雜物數(shù)量雖然很多���,但其單個(gè)尺寸遠(yuǎn)小于探傷標(biāo)準(zhǔn)中的容許值��。鍛造是唯一具有成形作用的工藝���,通過鍛造工藝控制缺陷形成是保證鍛件探傷不超標(biāo)的唯一途徑���。

1、夾雜物產(chǎn)生裂紋的原因

材料性質(zhì)�����、夾雜特性�����、變形溫度���、 應(yīng)力狀態(tài)�����、應(yīng)變速率和變形量等因素對產(chǎn)生夾雜性裂紋具有重要影響��。材料性質(zhì)由使用要求決定��,材料性質(zhì)和夾雜特性在鋼錠凝固后已不能改變��,因而只能依靠控制熱力參數(shù)實(shí)現(xiàn)質(zhì)量控制���。溫度對材料變形能力和夾雜物性能有重要影響��,溫度的變化決定了裂紋產(chǎn)生方式�����。應(yīng)力狀態(tài)決定了裂紋處于擴(kuò)展或不變化等狀態(tài)�����,而裂紋產(chǎn)生具有累積效果�����,變形量的大小與裂紋尺寸密切相關(guān)���。應(yīng)變速率高,金屬組織由于不能充分再結(jié)晶��,材料易出現(xiàn)加工硬化,因而易產(chǎn)生裂紋��。

2���、控制鍛造工藝要求

根據(jù)大型鍛件的檢驗(yàn)標(biāo)準(zhǔn)制定鍛造工藝應(yīng)控制的內(nèi)容,如目前性能要求最高的核反應(yīng)堆鍛件���,既要求做嚴(yán)格的機(jī)械性能檢驗(yàn)��,又要做探傷檢查���,因此應(yīng)控制孔隙類缺陷夾雜性裂紋、金屬組織和偏析程度���。實(shí)際生產(chǎn)中�����,應(yīng)根據(jù)產(chǎn)品形狀 尺寸和性能等要求���,選擇相應(yīng)的控制鍛造方法 ,采取相應(yīng)的措施�����。

2.1 合理的變形組合

生產(chǎn)餅塊類鍛件通常使用細(xì)長鋼,致使心部變形量過大�����,因而夾雜性裂紋最為明顯生產(chǎn)餅��、塊類鍛件既要足夠的變形量保證孔隙焊合�����,又要防止伴生出夾雜性裂紋���?����?梢猿浞掷每紫缎匀毕莺负虾蟛粫?huì)開裂,夾雜性裂紋處于動(dòng)態(tài)變化這一規(guī)律���,采用分步法���,即預(yù)鍛工藝使用 W HF FM和JTS法等大型鍛件鍛造工藝解決軸類鍛件的空洞壓實(shí)問題���,終鍛工藝充分利用夾雜性裂紋的變化特點(diǎn)控制夾雜性缺陷。

2.2 控制夾雜物形貌

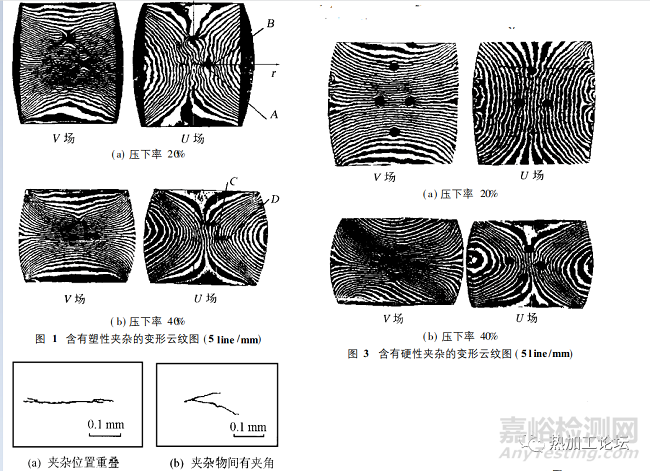

通常鋼錠中的夾雜近似球狀���,在變形初期其應(yīng)力集中較小,夾雜周圍不會(huì)產(chǎn)生微裂紋�����,鍛件心部的塑性夾雜在變形過程中逐漸由球狀��、橢球狀變?yōu)槠瑺睿冃瘟吭酱髣t夾雜成為片狀的可能性越大�����,而成為片狀的夾雜構(gòu)成鍛件心部潛在的裂紋源�����。由下圖可知���,夾雜越扁應(yīng)力集中越大���,越易使基體金屬斷開,形成夾雜性裂紋�����,致使探傷超標(biāo)�����。在制定鍛造工藝時(shí)��,依靠選擇鋼錠錠形可以較容易控制夾雜形貌�����,如一個(gè)鋼錠生產(chǎn)二個(gè)鍛件���,但超大型鍛件受鋼錠和鍛造能力限制不適宜用此法。

2.3 依靠高溫和變形修復(fù)夾雜性缺陷

研究表明���,構(gòu)成探傷超標(biāo)的夾雜性裂紋原理上均可修復(fù)�����,但其修復(fù)機(jī)制各異���,修復(fù)條件大不相同對于內(nèi)部微小裂紋由于加熱體積變化�����,裂紋表面接觸��,通過高溫?cái)U(kuò)散和再結(jié)晶裂紋可以焊合��;較大的夾雜性裂紋則需通過塑性變形使聯(lián)接基體的裂紋焊合��,通過大變形可以彌散引起缺陷的塑性夾雜,從而使鍛件內(nèi)部缺陷不超過探傷檢查標(biāo)準(zhǔn)�����。

2.4 預(yù)留變形量用于控制缺陷

為消除大型鍛件中可能產(chǎn)生的探傷超標(biāo)的夾雜性裂紋��,在鍛造工藝中可以通過最后的整形工藝修復(fù)缺陷�����。具體執(zhí)行時(shí)��,首先使用鐓粗和W HF FM或JTS法等工藝壓實(shí)鋼內(nèi)孔隙性缺陷,并使鍛件外形接近零件要求��,返爐后重新加熱至再結(jié)晶溫度以上200°C���,然后按可修復(fù)夾雜性裂紋的變形量進(jìn)行終鍛并整形���。控制終鍛火次的另一目的是保證鍛件內(nèi)部晶粒尺寸不粗大和避免混晶現(xiàn)象發(fā)生��,滿足晶粒度檢驗(yàn)要求���。

3��、應(yīng)用工藝實(shí)例

根據(jù)上述思想制造的300MW核電特大管板鍛件在第一重型機(jī)械集團(tuán)公司取得了重大成功��,填補(bǔ)了國內(nèi)空白,并使普通管板鍛件生產(chǎn)合格率由舞鍛熱處理新技術(shù)新方法50%上升到95%以上�����。