材料失效分析測試背景

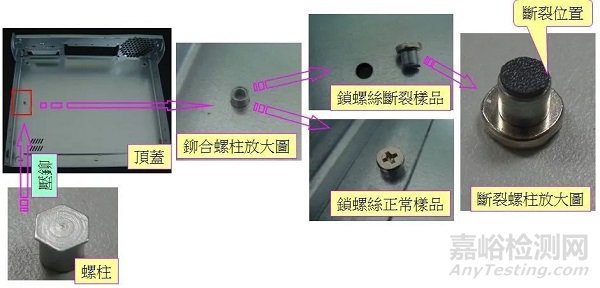

某沖壓廠生產(chǎn)之電腦頂蓋系鍍鋅鋼板沖壓、鉚合�����、組裝���、烤漆而成,組裝段鎖螺絲時�����,鉚合在頂蓋上的螺柱易發(fā)生斷裂���,不良率約4%��。參圖1���,不良品只能報廢,嚴重利擾生產(chǎn)現(xiàn)場�����。

圖1頂蓋鉚柱實物圖

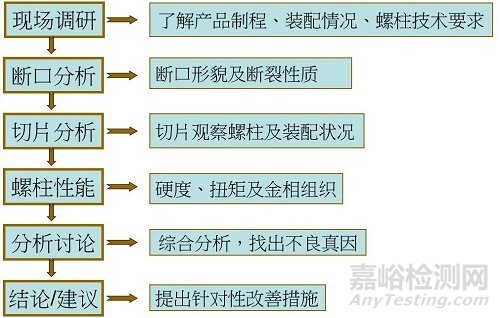

1、試驗方案

分析流程

2�����、數(shù)據(jù)分析

2.1 | 斷口形貌及成分分析

斷口形貌及成分分析

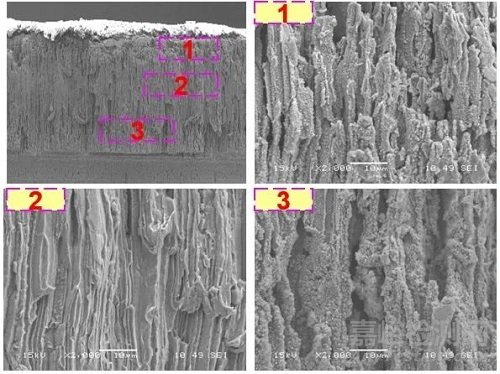

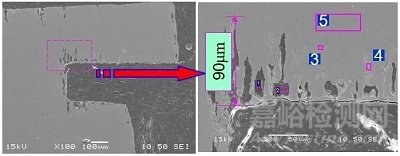

圖2螺柱斷口形貌圖

表1EDS成分分析Unite:wt%

螺柱斷面為撕裂狀形貌,未發(fā)現(xiàn)氫脆特征�;

與位置2相比,位置1�����、3表面覆有大量顆粒狀物質�,經(jīng)EDS鑒定為Zn��;

正常螺柱扭轉斷裂斷口形貌應與位置2相似���,斷口成分應不含Zn。

斷口表面Zn的可能來源有:

1)電鍍Zn前螺柱表面存在孔洞缺陷�,造成鍍鋅時��,Zn滲透至螺柱內(nèi)部����。

2)螺柱扭斷后���,外來Zn污染���。

2.2 |螺柱表面形貌和成分分析

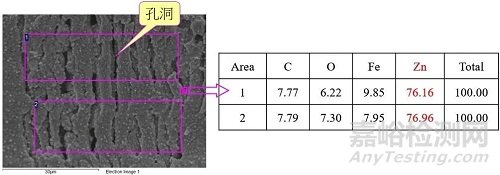

圖3螺柱表面形貌 表2EDS成分分析結果Unite:wt%

螺柱的表面存在很多孔洞�����,其形貌與成分和斷面位置1、3相似�����;

螺柱常規(guī)制程:六角型材>>切削>>鉆孔>>攻絲>>電鍍(脫脂>>水洗>>酸洗>>水洗>>電鍍鋅>>烘干>>除氫)>>打包出貨

由此懷疑斷面位置1���、3檢測到Zn元素可能是由于鍍Zn前螺柱表面存在大量孔洞導致電鍍時Zn滲入螺柱內(nèi)部���。

2.3| 切片分析

對鉚合后鎖螺絲斷裂螺柱做縱截面切片分析���,結果見圖4:

圖4 斷裂螺柱縱截面切片形貌

在螺柱邊緣發(fā)現(xiàn)很多黑色的類似“孔洞”狀物質在材料內(nèi)部,其深度約60~70μm�����。

對未鉚合之螺柱做切片分析����,結果見圖5:

圖5 未鉚合螺柱切片形貌

在未鉚合螺柱邊緣亦有很多黑色的類似“孔洞”狀物質��,深度約90μm;依成分結果可知其為孔洞����;在位置3、4為裂縫形貌��,內(nèi)部含大量Zn�,且有S, Cl等腐蝕性元素����。

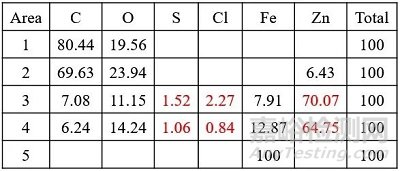

表3EDS成分分析結果Unit:wt%

由此上述現(xiàn)象可推斷:

孔洞的產(chǎn)生應該是被含有S, Cl等腐蝕性元素的腐蝕液腐蝕所致��,裂縫在鍍Zn之前就已存在,部分孔洞在鍍鋅時被滲入的Zn填滿��。

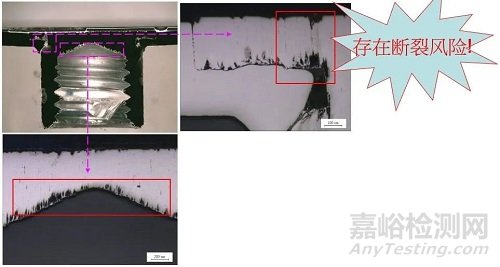

對嫌疑不良品(鉚合但未鎖螺絲的螺柱)切片分析��,結果見圖6

圖6 嫌疑螺柱切片形貌

在已鉚合但未鎖螺絲的螺柱邊緣也有此類腐蝕孔洞�,存在很大的斷裂風險; 腐蝕孔洞在有凹槽的地方特別嚴重�����,由此猜測在凹槽部位�,腐蝕液殘留較多���,導致腐蝕嚴重��。

2.4 |螺柱性能分析

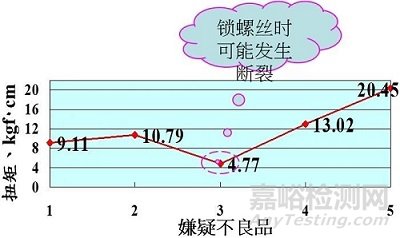

圖7扭矩分析

圖8金相分析

螺柱良品與不良品硬度無明顯差別,說明螺柱生產(chǎn)所用之六角型材質量并無明顯異常���;

嫌疑不良品的扭矩波動很大,振幅達16kgf.cm。

螺柱芯部金相組織正常����,為鐵素體+硫化物,表面靠近凹槽區(qū)域存在大量黑色腐蝕孔洞,應是導致螺柱扭矩不足�,發(fā)生異常斷裂之主要原因�����。

3�����、分析討論

3.1、螺柱斷口上下邊緣被鍍上Zn�,其形貌成分與螺柱表面相似��,斷口表面未發(fā)現(xiàn)氫脆特征�����,說明斷裂與氫脆無關��;

3.2����、切片發(fā)現(xiàn)螺柱表面存在腐蝕性孔洞��,凹槽區(qū)域尤其嚴重��,深度達90μm�����;

3.3、腐蝕孔洞內(nèi)檢測到Zn�,說明腐蝕孔洞產(chǎn)生在電鍍鋅之前;此外還檢測到S��、Cl等腐蝕元素�����,推測孔洞應是電鍍制程酸洗工段殘留酸液引起螺柱表面過腐蝕所致���;

3.4���、螺柱的硬度��,芯部組織正常�,說明螺柱生產(chǎn)所用之六角型材質量正常,不是導致螺柱斷裂的主要原因����;

3.5�、嫌疑不良品扭矩波動很大達16kgf.cm��,腐蝕越深扭矩越小�����,腐蝕孔洞的存在降低了螺柱的力學性能,且會產(chǎn)生應力集中���,是導致螺柱力學性能降低����,鎖螺絲時發(fā)生斷裂的主要原因�。

4�����、結論

不良現(xiàn)象:壓鉚螺柱在鎖螺絲過程中發(fā)生異常斷裂�。

失效原因:螺柱電鍍制程之酸洗工段大量酸洗液未被后續(xù)水洗工段清洗干凈����,酸液殘留在螺柱凹槽區(qū)域,造成該區(qū)域在電鍍Zn前被過腐蝕�����,導致螺柱力學性能下降�����。當腐蝕過深時易在后續(xù)鎖螺絲制程引起螺柱異常斷裂�����。

責任判定:此不良責任在于螺柱電鍍前處理不當���。

改善措施:追查電鍍制程���,確保后續(xù)供貨質量���,組裝現(xiàn)場做好進料品質管控�。