汽車鋼聯(lián)盟數(shù)據(jù)顯示,超高強鋼初級生產(chǎn)材料平均溫室氣體排放量分別為鋁合金��、鎂合金�、碳纖維等材料的20%、10.5%��、5%����,是減少碳排放的最佳輕量化材料。在應(yīng)用性能方面����,超高強鋼最高強度達到了2100MPa,分別是鋁�、鎂��、塑料的3.6����、6.9��、20倍�,比剛度達到26.9GPa·cm3/g,明顯高于鋁����、鎂����、塑料等,使得汽車具有較強的碰撞安全性能����。當前或?qū)磔^長時間內(nèi)以超高強鋼為主的多材料混合輕量化仍是汽車行業(yè)未來發(fā)展的重要趨勢。

汽車制造包括成形����、焊接、涂裝�、裝配四大工序�,其中成形工序直接影響汽車制造成本����、零部件產(chǎn)品質(zhì)量以及整車安全等,涉及整車概念設(shè)計�、工程設(shè)計、模具開發(fā)和投產(chǎn)等全流程�,是最重要的汽車制造工序之一。隨著汽車輕量化和綠色化發(fā)展��,汽車零部件應(yīng)用的鋼材強度增加����,例如第一代汽車板DP鋼、HF鋼����、MS鋼最高強度分別達到了1.3GPa、2.0GPa和2.1GPa以上�,第二代汽車板TWIP鋼強度也達到了1.2GPa以上,第三代汽車板Q&P鋼強度達到了1.5GPa以上����,其延展性、成形性能也比軟鋼和普通高強鋼大幅降低�,MS2000��、DP1300��、QP1500鋼要求的標準伸長率下限值分別降至3%�、5%和14%��,導(dǎo)致成形回彈����、開裂等質(zhì)量缺陷難以克服,嚴重制約了超高強鋼的應(yīng)用�。超高強鋼成形質(zhì)量缺陷難以克服的原因在于材料、成形裝備與成形工藝三因素的疊加��,材料成形性能偏低縮窄了成形工藝窗口����,普通冷沖壓��、輥壓等成形裝備已不能滿足成形穩(wěn)定性和自動化工藝控制要求���,其零件成形滾花設(shè)計�����、模具輪廓設(shè)計與制造精度�、潤滑與成形工藝不能滿足回彈與斷裂失效控制的要求。準確構(gòu)建超高強鋼成形性能數(shù)據(jù)和材料模型���,用于設(shè)計零件成形滾花圖�����,優(yōu)化模具輪廓�,有效補償零件回彈���,準確判定成形破裂失效�����,在材料成形工藝窗口范圍內(nèi)對成形路徑進行優(yōu)化�����,是超高強鋼成形工藝技術(shù)開發(fā)要完成的主要工作�。對于超高強成形技術(shù)的發(fā)展���,成形工藝裝備與自動化控制技術(shù)也是需要攻克的核心技術(shù)�,某些對成形精度和零件截面有較高要求的零件還需要在成形方式方面進行更多地創(chuàng)新。

為了解決超高強汽車板成形性能檢測�����、評價與應(yīng)用及窄工藝窗口穩(wěn)定性控制難題�,國內(nèi)外研究人員針對相關(guān)材料數(shù)據(jù)庫和模型的構(gòu)建開展了大量工作,但較為完善和有效的成形性能與模型數(shù)據(jù)僅限于軟鋼和低于780MPa的高強鋼���。軟鋼和普通高強鋼的單向拉伸性能�����、n值�、r值�����、FLC等指標基本能夠準確描述成形性能�,據(jù)此設(shè)計的成形工藝�����、模具與實際零件匹配性較好,不易產(chǎn)生不受控制的回彈���、開裂�����。但是�����,當汽車板抗拉強度超過980MPa時�����,常規(guī)成形性能并不能準確描述和評估其成形性能���,原因是鋼中合金元素含量更高、物相組成更復(fù)雜���,實際復(fù)雜成形條件下的微觀組織的彈性變形�、塑性變形�����、加工硬化特性、成形破裂條件等與實驗室常規(guī)測試條件下成形性能評價指標存在較大的差別�����,高精度���、高效率成形的實現(xiàn)難度加大���。

本文通過調(diào)研高強鋼成形性能檢測與評價方法、成形技術(shù)發(fā)展現(xiàn)狀�,提出了原板殘余應(yīng)力檢測與評價、不同加載路徑下成形極限�����、拉壓性能(包申格效應(yīng))���、邊緣擴孔性能�、純彎曲性能檢測等成形性能檢測與評估是今后努力方向�,同時在成形技術(shù)上還需要大力發(fā)展新型冷沖壓、輥彎成形�����、一體化成形技術(shù)�,以及突破鍍層熱成形專利技術(shù)等。

1���、高強鋼成形性能評價方法發(fā)展現(xiàn)狀

1.1冷沖壓性能評價

超高強鋼冷沖壓成形性能控制指標包括成形過程工藝控制和成形質(zhì)量控制兩大指標�。成形工藝過程控制指標包括應(yīng)力-應(yīng)變曲線�、屈服準則、各向異性系數(shù)r值等�����,主要用來描述成形過程中彈性變形�����、屈服變形�����、塑性變形�、加工硬化、各向異性變形能力等�,極大影響成形過程材料和模具的應(yīng)力、應(yīng)變大小和狀態(tài)�����,對成形工藝優(yōu)化和模具輪廓設(shè)計和優(yōu)化有較大指導(dǎo)意義;成形質(zhì)量控制指標包括最大成形極限、斷裂失效模型等�����。成形極限確定了材料的最大成形能力���,不僅在工藝設(shè)計中用來確定材料能否被成形為合格的零件�����,另外還可以判斷材料的性能是否得到了充分地利用�,為選擇合適的材料���,降低生產(chǎn)成本提供重要參考依據(jù)�����,因此在塑性成形領(lǐng)域是個非常重要的概念���。

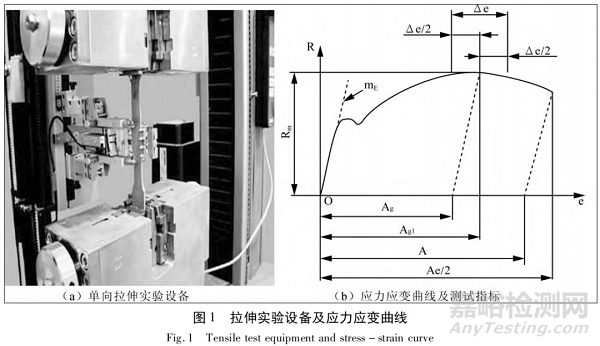

簡單的成形工藝控制指標一般采用單向拉伸實驗進行檢測,設(shè)備和應(yīng)力-應(yīng)變曲線如圖1所示�,測試指標包括應(yīng)力-應(yīng)變曲線�����、屈服強度、抗拉強度�����、加工硬化指數(shù)n�、各向異性系數(shù)r值等。其中�����,應(yīng)力-應(yīng)變曲線包含了所有單向成形性能信息���,一般采用方程δ=K×εn進行描述;屈服強度指材料開始發(fā)生塑性變形的強度���,其屈服形式包括非比例屈服、上屈服�����、下屈服等���,屈服強度�����、屈服形式���、屈服應(yīng)力值和屈服平臺量等可綜合用于評價和預(yù)測出現(xiàn)成形褶皺缺陷的情況���。單向拉伸描述的材料成形屈服準則較為簡單,即材料單向應(yīng)力達到屈服點時由彈性狀態(tài)進入塑性狀態(tài)���?��?估瓘姸仁遣牧侠鞌嗔褧r的強度,用于簡單評價材料成形破裂時達到的強度值�。加工硬化指數(shù)n值表征材料塑性變形過程中強度增加的能力,n值越高���,材料抵抗縮頸變形的能力越強�����,平均n值一般由拉伸設(shè)備直接測量得出���,瞬時n值等可由拉伸曲線計算得出;各向異性系數(shù)r值指材料沖壓塑性應(yīng)變比���,是寬度方向應(yīng)變值與厚度方向應(yīng)變值的比值,表征材料減薄變形能力���,r值越高,材料越不易減薄開裂�。

然而,材料的變形過程往往比較復(fù)雜�����,特別對于汽車零件成形尤其如此�����,幾乎不會出現(xiàn)簡單的單向拉伸變形���,通常是拉伸變形�����、脹形���、雙向變形�、往復(fù)變形�、彎曲、剪切變形中多種成形的混合形式�。零件沖壓變形褶皺、開裂等不能由簡單的拉伸性能指標進行判別���。對于深沖級別汽車鋼�,準確的成形性能檢測和應(yīng)用有助于更有效的選材設(shè)計���,從而避免材料性能的冗余設(shè)計;對于高強鋼的沖壓成形���,準確的成形性能檢測和應(yīng)用有助于提高成形質(zhì)量控制水平。

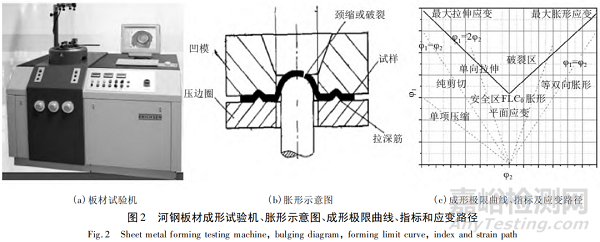

為了更準確地表征材料的沖壓成形性能���,20世紀60年代Keeler和Goodwi分別用實驗方法建立了一種更有效的薄板成形性能評價和測試方法-成形極限圖(FLD)���。該方法利用板材成形實驗機的半球形凸模或平底圓柱型凸模對不同長寬比試樣進行沖壓實驗���,采用網(wǎng)格應(yīng)變測量或數(shù)字圖像相關(guān)方法(DIC)獲得不同應(yīng)變路徑下的極限應(yīng)變值���,繪制成形極限圖���。典型的測試設(shè)備、方法和成形極限曲線形式如圖2所示�。

成形極限圖中表征材料成形性能的主要指標包括平面應(yīng)變成形極限值FLC0、最大拉延次應(yīng)變�、最大脹形次應(yīng)變等,成形應(yīng)變路徑包括等雙向脹形���、脹形、平面應(yīng)變�����、單向拉伸���、純剪切�����、單向壓縮���,如圖2(c)所述�。成形極限圖的實用性很強�,可以直觀地分辨出材料的安全區(qū)域和失效區(qū)域,并且能夠有效避免實際生產(chǎn)過程中發(fā)生的起皺�����、破裂等問題�,推動板料成形領(lǐng)域的發(fā)展。

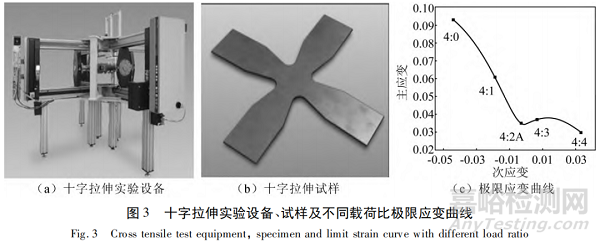

然而���,實驗加載路徑的變化對材料成形極限有著重要的影響�����,在沖壓成形過程中�����,材料的應(yīng)變路徑往往為非線性���,由標準薄板成形實驗獲得的線性路徑下的成形極限圖不能準確預(yù)測復(fù)雜成形中的材料破裂。為獲得更符合實際成形過程的成形極限圖�����,Shiratori和Ikegami等人提出了采用十字形試件進行雙向拉伸的實驗方法。通過改變試件兩個方向的載荷比�����,獲得不同應(yīng)變路徑下的成形極限�,實驗裝置、試樣形狀及極限應(yīng)變曲線如圖3所示�。該實驗方法優(yōu)點在于,板料一直保持平面狀態(tài)受力�,方便進行理論分析,而且可以通過改變兩個方向的載荷比使中心區(qū)域?qū)崿F(xiàn)不同的應(yīng)力應(yīng)變狀態(tài)���,近幾年十字形試件雙向拉伸實驗法開始成為研究不同加載路徑下成形極限圖的熱點�。

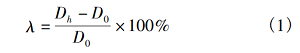

1.2 翻邊�����、擴孔性能評價

擴孔實驗通過擴孔設(shè)備的錐頭凸模壓入板料沖制的圓孔直至圓孔邊緣開裂的方法測試擴孔率�,研究板料的拉伸翻邊性能與邊緣開裂問題�����。擴孔率表征了板料抵抗孔緣局部伸長開裂的能力,廣泛應(yīng)用于超高強鋼擴孔成形性能的評價�。擴孔率根據(jù)公式(1)計算。

式中�,Dh———開裂時圓孔直徑,mm;

D0———試樣原孔�,mm;

λ———平均極限擴孔率,%�����。

冷沖壓過程中�,板料的翻邊、擴孔工序大多出現(xiàn)在拉延變形之后���,即翻邊和擴孔變形之前即發(fā)生了預(yù)變形���,因此未變形板料的擴孔率并不能真實反應(yīng)板料的翻邊和擴孔性能。為了準確評價超高強鋼邊部開裂和擴孔能力�,需要先對超高強鋼板料進行拉延工序產(chǎn)生變形量的預(yù)變形,然后再檢測擴孔率來評價邊部開裂和擴孔性能���。大量研究表明[5�����,6]�,超高強鋼擴孔率隨預(yù)變形增加而降低,并且其鋼種�����、組織類型���、厚度等對擴孔率有較大影響�。

1.3 彎曲性能評價

彎曲是將板料在彎矩的作用下產(chǎn)生塑性變形�,彎成一定角度和形狀的成形方法,通常出現(xiàn)在沖壓���、輥彎�����、折彎等變形過程中�����。彎曲變形的主要特征是板料變形區(qū)內(nèi)存在中性層,當彎曲變形程度很小時���,應(yīng)變中性層的位置基本上處于材料厚度的中心�����,但當彎曲變形程度較大時�����,可以發(fā)現(xiàn)應(yīng)變中性層向材料內(nèi)側(cè)移動�����,變形量愈大���,內(nèi)移量愈大。

彎曲性能表征了板料抵抗彎曲開裂的能力�,評價指標包括最小彎曲半徑�、最大彎曲角度、彎厚比等�。最常用彎曲性能檢測裝置是三點彎曲設(shè)備�����,設(shè)備照片和板料截面應(yīng)力分布如圖4所示。DP���、TRIP、QP�����、MS鋼等不同類型超高強鋼具有不同彎曲性能�����,大量研究結(jié)果表明���,超高強鋼塑性、組織均勻性���、相比例不合理、板形差等因素易導(dǎo)致彎曲過程發(fā)生非均勻變形而破裂���。采用三點彎曲可以有效檢測超高強鋼彎曲性能�����,從而對超高強鋼的成分、組織等進行優(yōu)化�。

板料彎曲過程中的斷裂失效通常采用仿真方法進行預(yù)測,預(yù)測精度與材料應(yīng)力-應(yīng)變曲線密切相關(guān)�。研究結(jié)果表明,采用單向拉伸曲線時預(yù)測結(jié)果會出現(xiàn)較大偏差�����,采用純彎曲測試的彎矩-曲率轉(zhuǎn)換的應(yīng)力應(yīng)變曲線將會大大減少仿真誤差�����。北方工業(yè)大學(xué)設(shè)計的純彎設(shè)備及測定的彎曲應(yīng)力應(yīng)變曲線如圖5所示。

1.4 拉壓性能評價

板料拉壓性能測試方法用于檢測材料的包申格效應(yīng)�,通過在拉伸試驗機上安裝防屈曲失穩(wěn)卡具和在線動態(tài)應(yīng)變檢測裝置,實現(xiàn)往復(fù)拉壓以及在此條件下的力學(xué)指標的檢測�����,包括應(yīng)力-應(yīng)變曲線�����、彈性模量�����、屈服強度等指標���。材料拉壓性能指標表征了各向異性材料在正反應(yīng)力往復(fù)加載變形條件下材料屈服變形和動態(tài)硬化能力。拉壓試驗機測得的材料反復(fù)加載應(yīng)力應(yīng)變曲線�、楊氏模量隨塑性變化曲線如圖6所示。

材料正向和反向加載條件下屈服強度���、楊氏模量均發(fā)生變化,隨著加載次數(shù)的增加�,屈服圓半徑和楊氏模量值均減小�。不同材料在拉壓變形過程中存在明顯的包申格效應(yīng),正向與反向加載屈服強度的比值rBE通常用來表征包申格效應(yīng)�,上海交大李亞光等人測量出DP780、QP980���、QP1180�、MS1500的rBE分別為0.774、0.887�����、0.811、0.715�����。

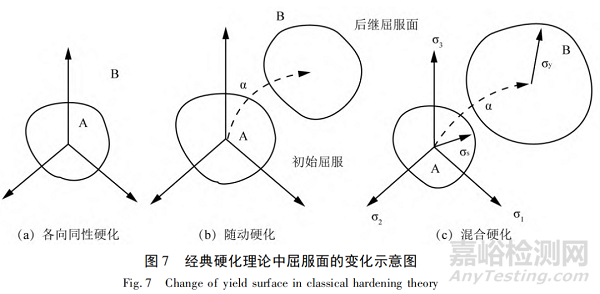

描述金屬薄板塑性變形過程中硬化行為的模型主要分為各向同性硬化模型�、隨動硬化模型和混合硬化模型�����。各向同性硬化認為后繼屈服面相對初始屈服面只發(fā)生尺寸的變化而位置不變;隨動硬化模型認為后繼屈服面只發(fā)生位置的移動�,而屈服面的尺寸不發(fā)生變化;混合硬化模型認為真實硬化行為體現(xiàn)的是各向同性硬化與隨動硬化的混合�����,即塑性變形中多數(shù)材料的屈服面既有尺寸的變化�,也有位置的變化。

1.5 殘余應(yīng)力檢測

鋼板在外力作用下發(fā)生晶格畸變�����,在外力撤銷時仍然有部分晶格畸變殘留下來形成殘余應(yīng)力�����,殘余應(yīng)力不均勻分布易引起材料板型問題���,在成形過程中殘余應(yīng)力不受控制影響回彈補償效果。超高強鋼經(jīng)過連續(xù)退火后板內(nèi)殘余應(yīng)力很低���,但經(jīng)過高速冷卻���,尤其高氫或水淬冷卻后殘余應(yīng)力大幅增加���,再經(jīng)過平整�、卷取后殘余應(yīng)力進一步增加���。研究表明,隨著超高強鋼強度提升���,原板殘余應(yīng)力增加�����,例如DP980鋼殘余應(yīng)力通常達到150MPa���,MS1180鋼殘余應(yīng)力值達到280MPa�����。對原板殘余應(yīng)力進行檢測,并在成形仿真過程中采用準確的殘余應(yīng)力輸入值和殘余應(yīng)力分布模型,對于成形殘余應(yīng)力和回彈的預(yù)測和控制意義重大�。

鋼板殘余應(yīng)力檢測方法包括盲孔法�����、超聲波�、磁測法、X射線�、中子衍射等���,對于1.0~2.5mm厚度超高強汽車板全厚度殘余應(yīng)力檢測的最好方法為X射線���、中子衍射法。

1.6 熱沖壓性能評價

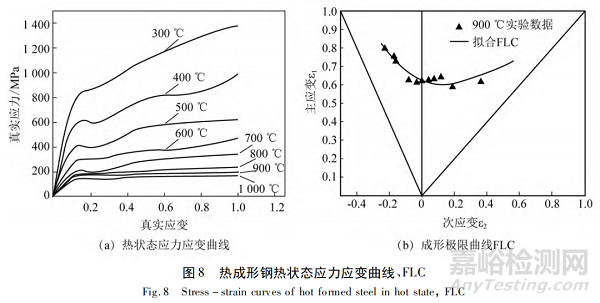

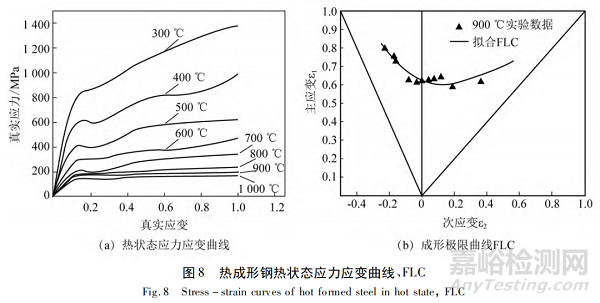

熱成形性能評價指標與冷成形類似�����,包括熱狀態(tài)應(yīng)力應(yīng)變曲線���、n值、r值�����、成形極限曲線FLC等,這些指標需要通過熱拉伸試驗機�����、熱沖壓綜合試驗機測定�,典型熱成形鋼熱狀態(tài)應(yīng)力應(yīng)變曲線���、成形極限FLC如圖8所示���。

熱成形鋼不同溫度條件下應(yīng)力應(yīng)變曲線表征了熱狀態(tài)變形抗力大小、塑性變形能力等,是熱沖壓模具設(shè)計重要參考指標;成形極限FLC表征了熱成形抵抗破裂失效的能力���,是模具設(shè)計與復(fù)雜零件結(jié)構(gòu)設(shè)計的重要參考指標。熱成形工藝評價指標包括熱狀態(tài)摩擦系數(shù)�、導(dǎo)熱率�����、比熱容、膨脹系數(shù)等�,這些指標影響熱成形零件表面質(zhì)量�、模具使用壽命等�����。

2�����、先進高強鋼成形技術(shù)

2.1 冷沖壓成形

冷沖壓是最常規(guī)成形方式�����,包括深拉延���、擴孔、翻邊等工序���,通常用來成形結(jié)構(gòu)復(fù)雜�����、開口的零件�。超高強鋼比軟鋼冷沖壓成形道次多�、變形抗力高���、沖壓回彈大、成形裕度小���,并且由于單道次變形大,沖壓零件容易出現(xiàn)尺寸精度不高�、起皺�����、開裂等質(zhì)量缺陷�,超高強鋼成材率一般達到60%~85%。因此�,與軟鋼冷沖壓成形應(yīng)用比例相比�����,超高強鋼零件冷沖壓應(yīng)用比例低�����,一般只占白車身重量的12%以下���。冷沖壓成形超高強鋼范圍覆蓋第一代���、第二代和第三代超高強鋼,成形的鋼種強度范圍明顯不同���,HSLA���、DP、TRIP�、CP等第一代超高強鋼適合冷沖壓強度范圍為780~1180MPa�,第一代超高強鋼衍生出來的DH�、CH鋼�,第二代超高強鋼TWIP和第三代超高強鋼QP等適合冷沖壓的強度范圍超過了980MPa�,最高可達1500MPa�。

為了攻克超高強鋼成形起皺���、開裂���、回彈和尺寸精度難題���,國內(nèi)外開展了大量冷成形工藝、設(shè)備與自動化控制技術(shù)研究�。日本JFE研究應(yīng)用張力控制成形�、數(shù)字化模擬化工具形狀等方法減少回彈及薄壁的翹曲;日本NKK開發(fā)了超高強鋼易沖壓技術(shù)���,通過在鋼板與模具之間注入潤滑油產(chǎn)生數(shù)10μm左右間隙�����,防止了沖壓過程中鋼板開裂的問題;美國密歇根大學(xué)MuammerKoe提出了一種薄板成形新型壓邊技術(shù)———電磁壓邊技術(shù)�,不僅可以有效地抑制成形件起皺�、過度減薄的缺陷���,還可以顯著提高工件成形高度�����。

2.2 輥壓成形

輥壓采用小變形量�、多道次漸進成形���,生產(chǎn)道次最高可達40道次以上�����,可實現(xiàn)780~1500MPa超高強鋼零部件的生產(chǎn),通常用來成形平直���、等截面、開口或閉口的簡單結(jié)構(gòu)零件�����。與冷沖壓零件相比�,輥壓超高強鋼零件生產(chǎn)效率�����、成材率更高、尺寸精度更高�、表面質(zhì)量更好���、剛度更高�����,輥壓連續(xù)生產(chǎn)速率可達10m/min以上�����,成材率達到90%以上���,甚至接近100%�����,通過多道次回彈補償提高了尺寸控制精度。輥壓成形的超高強鋼零件適合鋼種為HSLA�、DP�����、CP、DH�、CH�����、QP,零件種類多達20余種���,包括保險杠���、門梁、門檻���、框軌、車頂弓型架�、車身的B柱及底盤等���,占白車身重量的18%�。輥壓采用多道次反復(fù)成形�����,容易造成重復(fù)加載���、多于變形等問題���,模具和工藝設(shè)計和控制不合理會出現(xiàn)端口開花�����、邊波�、扭曲等成形質(zhì)量缺陷�����。

國外輥壓成形技術(shù)研發(fā)和應(yīng)用較早,德國三星�����、德國Date.M�����、意大利Stam公司等都擁有成熟的輥壓裝備�����、自動化控制與生產(chǎn)工藝一體化控制技術(shù)�,技術(shù)較成熟���、商業(yè)化程度高。目前國外的輥壓成形技術(shù)除了傳統(tǒng)輥壓成形技術(shù)之外���,還包括柔性輥彎和熱輥彎成形技術(shù),可以生產(chǎn)等截面�����、變截面零件�����。柔性輥彎成形通過模具的旋轉(zhuǎn)運動或往復(fù)的沖壓運動來生產(chǎn)板材橫截面沿縱向按照一定規(guī)律變截面零部件,可節(jié)省用材25%~40%���,可通過調(diào)整軋輥位置實現(xiàn)多規(guī)格形狀板材的輥彎,提高產(chǎn)線利用率�,縮短生產(chǎn)周期。熱輥彎成形在板料順序通過各道次前對其進行輔助加熱�,降低變形抗力,使得板料容易變形���,從而有效提高零件成形精度。

2.3 鏈模成形

鏈模成型又稱之為輥沖成形�����,是近年來開發(fā)的一種新型超高強鋼成形技術(shù)�,通過將成形模塊固結(jié)在特種鏈上���,利用上下特種鏈帶動模塊對鋼板進行成形處理���。鏈模成形單道次成形輥徑遠大于輥壓,大大減少了反復(fù)加載過程和冗余變形,可以實現(xiàn)1000MPa以上零件的制造���,優(yōu)勢是成形能量消耗低,成形零件邊波���、端口開花�����、扭曲等缺陷大大改善,尺寸精度較高���。鏈模成形變形區(qū)域殘余應(yīng)力小���,邊波�����、扭曲���、回彈等缺陷小,對表面質(zhì)量的影響小,可以替代輥壓成形超高強鋼零部件的生產(chǎn)�,在高表面質(zhì)量、高尺寸精度零部件生產(chǎn)方面具有一定的優(yōu)勢���。

2.4 熱成形

熱成形將坯料加熱至Ac3以上的高溫狀態(tài),通過熱成形���、淬火實現(xiàn)了600~2100MPa零件的制造���,由于克服了冷成形超高強鋼變形抗力大�、難成形、易回彈���、尺寸精度差等難題�,可制造截面復(fù)雜的零部件���,包括前/后保險杠、A柱�����、B柱、C柱�、車頂構(gòu)架���、車底框架、車門內(nèi)板�、車門防撞梁在內(nèi)的結(jié)構(gòu)件�����,數(shù)量多達20余種�。熱成形適合的鋼種主要為22MnB5、27MnB5�、30MnB5等含硼鋼,以及高韌性鋼種Ductibor450���,Ductibor500,Ductibor100R等�����。為了解決熱沖壓過程中氧化鐵皮�����、表層脫碳、耐蝕等問題�,近年來迅速研發(fā)和推廣了鋁硅熱成形���、GI/GA熱成形鋼板�。隨著熱成形鋼品種完善�����、生產(chǎn)工藝和應(yīng)用技術(shù)逐漸成熟�,熱成形鋼在車身應(yīng)用比例越來越高,平均用量占白車身達到了24.6%���,部分車型應(yīng)用比例達到40%,其中鋁硅�、熱鍍鋅等鍍層熱成形鋼的應(yīng)用比例越來越高,目前已接近熱成形鋼比例的75%�����。

國外的安賽樂米塔爾、奧鋼聯(lián)、浦項���、新日鐵等公司對鋁硅���、鍍鋅熱成形鋼產(chǎn)品和應(yīng)用技術(shù)的研發(fā)較早���,在鋼卷生產(chǎn)技術(shù)上有較強的優(yōu)勢,在奧氏體加熱、熱沖壓工藝���、焊接技術(shù)等方面擁有專利技術(shù)�����,國內(nèi)外市場幾乎形成壟斷地位�����。2012年后�,國內(nèi)河鋼、寶鋼、首鋼等企業(yè)開始了鍍層熱成形鋼的研發(fā)和相關(guān)的應(yīng)用技術(shù)研究。2014年河鋼獲得了2項鋁硅鍍層熱成形鋼產(chǎn)品授權(quán)發(fā)明專利�����,此后陸續(xù)推出了1.5GPa���、1.8GPa�����、2.0GPa熱成形鋼產(chǎn)品和應(yīng)用技術(shù)���,鍍鋅熱成形鋼的研發(fā)也取得了重大突破���。

2.5 一體化成形技術(shù)

一體化沖壓成形包括一體式冷沖壓成形和一體式熱沖壓成形兩種形式,其主要技術(shù)方案是采用激光拼焊工藝將不同厚度和不同強度的異形坯料焊接在一起���,通過冷沖壓或熱成形工藝生產(chǎn)出最終零件�。一體化沖壓成形零件具有整體式�、封閉式結(jié)構(gòu)的特征,相對于傳統(tǒng)多個小零件點焊合成的零件總成�,其優(yōu)勢是質(zhì)量輕���、強度高、尺寸相對穩(wěn)定�、減少工裝數(shù)量和制造成本�����、降低生產(chǎn)成本�、減少生產(chǎn)準備的匹配時間等,對整車碰撞安全和車身剛度提升都有積極的作用�����。目前�,采用一體式?jīng)_壓成形制造的零件包括門環(huán)�����、側(cè)圍加強板等,其中門環(huán)零件生產(chǎn)制造工藝相對成熟,而側(cè)圍生產(chǎn)制造技術(shù)還不夠成熟�����,受限于性能目標定義、開發(fā)成本�����、工藝限制和質(zhì)量控制等多方面因素的影響�。一體式熱沖壓成形常見的質(zhì)量缺陷主要為起皺�、缺料�、開裂�����、壓傷���、面不平等�。

板材液壓屬于高效的一體化成形技術(shù),技術(shù)路線是將端頭倒角�����、去毛刺�����、彎管或彎管+預(yù)成形過的定尺管材置于模具型腔內(nèi)�����,往管件內(nèi)注入高壓液體的同時在管件兩端進行加力補料�����,使管件在模具型腔的約束下充模脹形�,直至其外壁與模具型腔貼合�����,成形出所需的各種中空零件�。液壓成形適用于1000MPa以上可變封閉截面���,主要技術(shù)特征是采用液體介質(zhì)代替剛性模具傳遞載荷,成形極限高�、道次少、尺寸精度高�、工藝可控�、制造成本低等,成形的零件剛度高�、集成度高���,在高精度、復(fù)雜形狀�����、薄壁曲面件的成形方面顯示出巨大的潛力���。液壓成形分為兩種:一種是內(nèi)高壓成形,在金屬管內(nèi)充滿高壓液體�����,并利用模具施壓使其成形;另一種是金屬板料的液壓成形�����,利用高壓液體代替一般模具�����,使板料成形�����。液壓成形技術(shù)適于制造沿軸線截面變化復(fù)雜的空心結(jié)構(gòu)件���、軸類件及管件等,典型汽車零部件有底盤懸架系統(tǒng)零件���、車身結(jié)構(gòu)件�、發(fā)動機系統(tǒng)零件及支撐框架類零件4大類�����,可生產(chǎn)A柱���、B柱等超高強鋼零件。變厚度板技術(shù)采用柔性軋制的方法生產(chǎn)變規(guī)格板料���,實現(xiàn)一體化汽車零部件的制造�����,與激光拼焊的區(qū)別在于避免了焊縫處的硬化以及厚度的突變,減重效果更好�,機械性能變化連續(xù)、適應(yīng)性強�����,變截面板制造成本較低�,后續(xù)加工成型可靠性高等,并可實現(xiàn)40%的減重效果�����。

變厚度技術(shù)的缺點是生產(chǎn)牌號單一�����,零件拼接時靈活性不足���,不適宜做中空零件。連續(xù)變截面板軋制(TRB)技術(shù)由德國亞琛工業(yè)大學(xué)金屬成形研究所開發(fā)�,采用類似于傳統(tǒng)縱軋工藝進行變厚度軋制���,核心技術(shù)是利用計算機的實時控制來自動連續(xù)地調(diào)節(jié)軋輥的間距�����,從而得到板材沿軋制方向預(yù)先設(shè)定好的變截面形狀�,可用于制造門檻、縱梁�����、前后地板縱梁���、B柱和門檻加強板、頂蓋各個橫梁�����、儀表盤支架�����、中通道加強板等�����。國內(nèi)對該技術(shù)的研發(fā)較少�����,目前僅寶鋼開發(fā)和應(yīng)用了VRB技術(shù)���,東北大學(xué)開發(fā)了VGR變厚度軋制控制技術(shù)���,并制造了900mm寬幅差厚板軋機產(chǎn)線���。

3、結(jié)語

調(diào)研了超高強鋼成形性能檢測與評價方法�、成形技術(shù)發(fā)展現(xiàn)狀�,超高強鋼成形性能檢測與評估方法在原板殘余應(yīng)力檢測與應(yīng)用、不同加載路徑下成形極限���、拉壓性能(包申格效應(yīng))�����、邊緣擴孔性能�����、純彎曲性能檢測等方面還需要進一步完善�,成形數(shù)據(jù)庫和模型較難滿足實際成形工藝和質(zhì)量控制要求�,是今后努力的方向。同時在成形技術(shù)上還需要大力發(fā)展新型冷沖壓�、輥彎成形、一體化成形技術(shù)�����,以及突破鍍層熱成形專利技術(shù)等���。