數(shù)控車床主軸組件的回轉(zhuǎn)精度是影響機床加工精度的主要因素之一,而主軸軸承的穩(wěn)定性對回轉(zhuǎn)精度起到關(guān)鍵作用��。軸承的服役工況復雜�,機床主軸軸承的早期失效形式主要有:接觸疲勞失效、斷裂失效���、腐蝕失效等����。由于轉(zhuǎn)動中的軸承受到循環(huán)載荷作用,因此各類機械軸承經(jīng)常發(fā)生滾動接觸疲勞失效�。軸承的滾動接觸疲勞損傷主要發(fā)生在軸承套圈的滾道表面或近表面。一般認為��,軸承的滾動接觸疲勞壽命與材料的自身性能和外部條件有關(guān)�����,自身性能主要包括材料的硬度�、組織均勻性和夾雜物分布等,外部條件則主要指接觸表面的粗糙度��、清潔度以及軸承系統(tǒng)的潤滑情況等���。車床主軸軸承在實際應用中發(fā)生的早期失效常由軸承的自身性能和外部條件共同作用引起。

某公司的一臺數(shù)控車床主軸在轉(zhuǎn)速為500~1000r/min時存在異響���,判斷主軸軸承發(fā)生早期失效��。該數(shù)控車床用于加工硬鋁零件�����,常用的工作轉(zhuǎn)速為6000~8000r/min��,車床主軸軸承型號為7014AC��,屬于角接觸球軸承��。軸承套圈材料為GCr15鋼���,滾珠材料為SiC��。李天夫���、鐘云飛等研究人員采用宏觀觀察、化學成分分析���、掃描電鏡(SEM)和能譜分析�、金相檢驗���、硬度測試等方法分析了軸承的損傷原因�,以防止該類問題再次發(fā)生����。

1����、理化檢驗

1.1 宏觀觀察

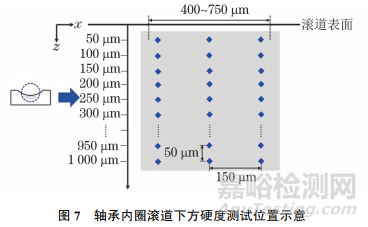

車床主軸軸承的宏觀形貌如圖1所示���,兩個軸承分別標記為B-1 和B-2�,軸承外觀無明顯損傷�����。

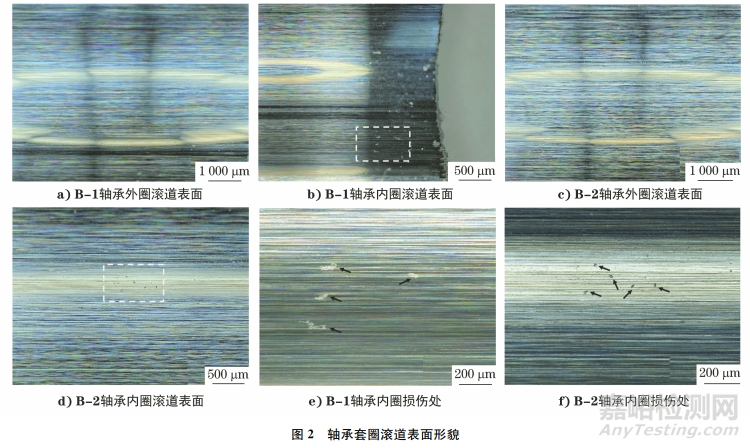

在體視顯微鏡下觀察B-1�����、B-2軸承的外圈和內(nèi)圈滾道表面�,結(jié)果如圖2所示。由圖2可知:失效軸承的外圈滾道表面損傷程度輕微�,內(nèi)圈滾道表面則可見明顯的剝落坑���。對軸承內(nèi)圈滾道表面的典型損傷區(qū)域進行放大觀察�����,可見B-1軸承內(nèi)圈滾道表面的損傷面積較大���,而B-2軸承內(nèi)圈滾道表面的損傷面積相對較小�����。

1.2 化學成分分析

截取B-1軸承和B-2軸承試樣��,對其進行化學成分分析���,由 GB/T 18254—2016《高碳鉻軸承鋼》可知,軸承材料的化學成分均符合標準要求�����。

1.3 掃描電鏡和能譜分析

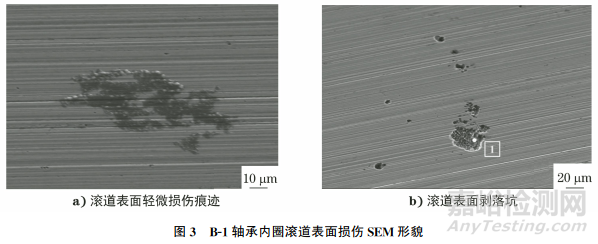

用掃描電鏡對B-1軸承內(nèi)圈滾道表面試樣進行觀察����,結(jié)果如圖3所示。由圖3可知:內(nèi)圈滾道表面的損傷面積較大��,但深度很淺�,為滾道表層的輕微損傷;滾道表面局部存在若干聚集分布的小剝落坑�,剝落坑形狀近似圓形��,大剝落坑周圍分布有若干小點蝕坑��。

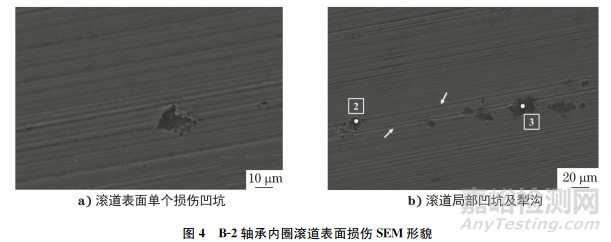

用掃描電鏡對B-2軸承內(nèi)圈滾道表面試樣進行觀察�����,結(jié)果如圖4所示�。由圖4可知:B-2軸承內(nèi)圈滾道表面損傷處呈不規(guī)則形狀����,損傷較深,邊緣處為尖角局部存在若干沿直線排列的不規(guī)則損傷凹坑���,凹坑邊緣存在塑性變形痕跡���,且凹坑之間有兩條較深的犁溝。

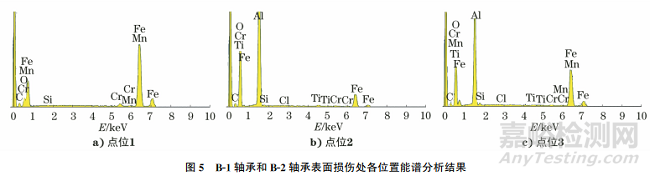

選取B-1軸承表面剝落坑處和B-2軸承表面損傷處進行能譜分析,結(jié)果如圖5所示�����。由圖5可知:B-1軸承表面剝落坑內(nèi)O元素含量較高��,但B-2軸承表面損傷處的O元素含量明顯高于B-1軸承表面���,且凹坑內(nèi)含有較多的Al元素和少量 Ti元素�,Al元素和Ti元素為外來元素�。

1.4 金相檢驗

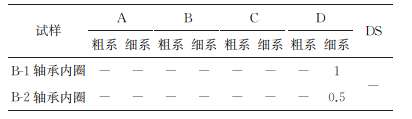

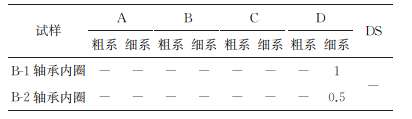

在B-1、B-2軸承內(nèi)圈切取金相試樣�,將截面拋光后,按照 GB/T 10561—2005《鋼中非金屬夾雜物含量的測定 標準評級圖顯微檢驗法》進行夾雜物評級�,結(jié)果如表1所示,結(jié)果顯示B-1�、B-2軸承的夾雜物含量較低。

表1 軸承的夾雜物評級結(jié)果

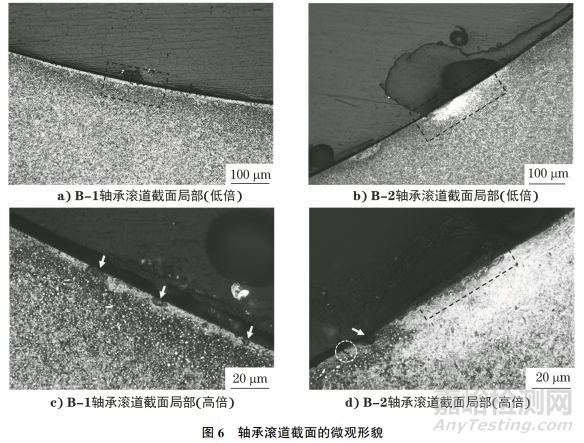

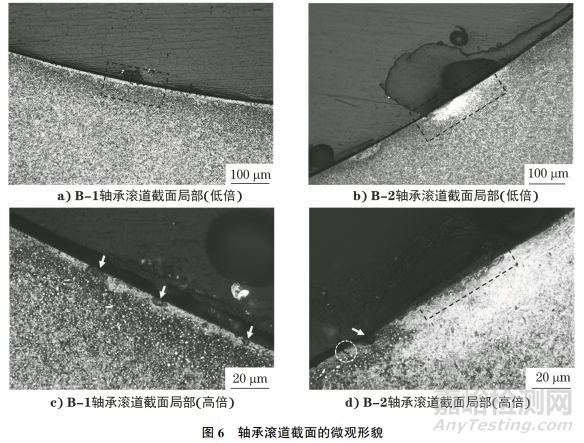

使用4%(體積分數(shù))的硝酸乙醇溶液將金相試樣腐蝕���,然后利用光學顯微鏡觀察截面局部的微觀形貌���。兩個試樣的滾道截面微觀形貌如圖6所示,由圖6可知:B-1軸承表面均勻分布著一層極薄白亮組織����,判定應為滾道表面摩擦熱作用下產(chǎn)生的二次淬火組織,白亮層下方為深色的高溫回火組織�����,滾道表面局部可見輕微剝落損傷,如圖6a)中黑色虛線區(qū)域����;B-2軸承滾道表面局部存在較深的半月形白亮二次淬火層,如圖6b)中黑色虛線區(qū)域����。B-1軸承的二次淬火層極薄且分布均勻,但B-2軸承的二次淬火層很厚且分布不均勻�,說明B-1軸承表面發(fā)生的是正常滾動磨損,而B-2軸承的表面磨損程度不均勻����,滾動體局部發(fā)生劇烈磨損。B-1軸承的表面剝落坑較淺且大小不一��,呈連續(xù)分布��,隨著剝落坑面積逐漸變大���,相鄰的剝落坑之間互相連通�����,形成大面積表面剝落損傷�;B-2軸承滾道表面剝落面積較小,可見與表面呈45°的接觸疲勞短裂紋[圖6d)中白色虛線區(qū)域]��,在二次淬火層表面存在較大面積的內(nèi)部剝落[圖6d)中黑色虛線區(qū)域]���。兩個試樣中均含有細小的回火馬氏體、殘余奧氏體及顆粒狀碳化物����。

1.5 硬度測試

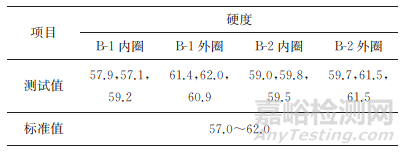

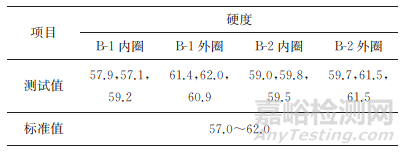

在B-1、B-2軸承套圈滾道表面隨機選取3個位置進行硬度測試�,測試結(jié)果如表2所示,根據(jù)JB/T 1255—2014《滾動軸承 高碳鉻軸承鋼零件熱處理技術(shù)條件》�,可知硬度均符合標準要求。B-1軸承套圈的硬度略低于B-2軸承��;標準要求同一軸承套圈的硬度差應小于2HRC�,其中B-1軸承的內(nèi)圈硬度差超出標準值。

表2 軸承套圈硬度測試結(jié)果

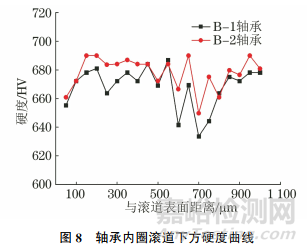

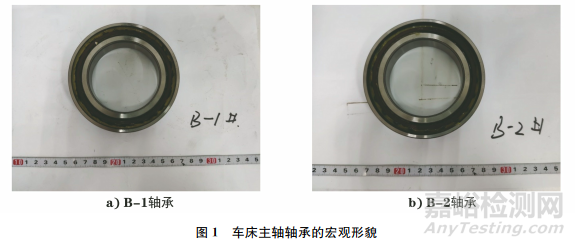

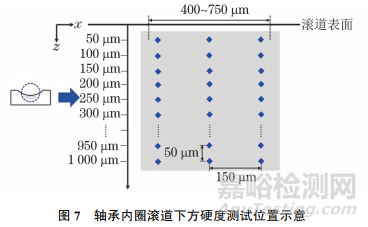

使用自動顯微硬度計對軸承內(nèi)圈滾道下方50~1000μm深度位置進行硬度梯度測試���,每個測試深度取3個相鄰點位進行測試�,并對結(jié)果取平均值�。軸承內(nèi)圈滾道下方硬度測試位置如圖7所示。

軸承內(nèi)圈滾道下方硬度曲線如圖8所示�,結(jié)果顯示B-1軸承的硬度略低于B-2軸承�����,且其不同點位的硬度波動較大�����,說明B-1內(nèi)圈硬度分布不均勻����。

2���、綜合分析

損傷主要集中在軸承內(nèi)圈滾道表面��,B-1軸承的損傷面積較大����,但大部分為淺表層損傷��,局部存在聚集型剝落�,剝落坑形狀規(guī)則,近似為圓形�����,大面積剝落坑邊緣存在較多點蝕坑,為接觸疲勞早期失效

的典型損傷形貌����。截面的金相檢驗結(jié)果表明,滾道表面存在均勻分布的極薄二次淬火層�����,表明B-1軸承表面磨損程度較輕�,無明顯異常損傷����。滾道表面存在若干較淺的小面積剝落坑。B-2軸承的損傷面積相對較小����,但損傷較深,損傷凹坑分布比較集中�����。在凹坑邊緣存在明顯塑性變形�,個別凹坑之間可見較深的犁溝,能譜測試發(fā)現(xiàn)損傷凹坑內(nèi) O���、Al元素的含量較高�����,Ti元素含量較低����。B-2軸承的損傷為硬鋁碎屑進入軸承導致,鋁屑進入接觸表面發(fā)生磨粒磨損�����,在表面形成擠壓凹坑�,隨著軸承的轉(zhuǎn)動,在滾道表面形成較深的犁溝�。B-2軸承的滾道表面存在接觸疲勞短裂紋,局部表面存在較深的半月形二次淬火層���,結(jié)合能譜分析結(jié)果可知��,B-2軸承滾道表面的氧化程度明顯高于B-1軸承����。二次淬火組織主要為細小的馬氏體�����,其硬度高、脆性大�����,在外力作用下極易發(fā)生開裂剝落����,在B-2軸承的二次淬火層內(nèi)部也觀察到較大面積的剝落損傷。在循環(huán)載荷的作用下�����,表面硬度與金屬表面塑性變形程度相關(guān)�,B-1軸承的內(nèi)圈滾道硬度較低���,且硬度分布不均勻�����,促進了其淺表層損傷��。

接觸疲勞表面裂紋的萌生與擴展是接觸件點蝕失效的主要原因�����。主軸軸承的轉(zhuǎn)速很快���,在循環(huán)載荷的作用下���,滾道表面會萌生微小的接觸疲勞裂紋,裂紋密度逐漸增大并互相連通����,形成微區(qū)剝落,進而發(fā)展成點蝕剝落��。點蝕坑處存在應力集中����,在循環(huán)載荷的作用下,點蝕坑底部萌生新的接觸疲勞裂紋��,裂紋逐漸擴展�����,使點蝕坑不斷加深,較多的點蝕坑發(fā)生聚集后��,坑底的裂紋相互連通���,逐漸形成大面積的剝落坑,引起接觸疲勞失效�����。接觸疲勞引起的表面剝落是一個循序漸進的過程����。在接觸疲勞作用早期,損傷主要為淺表層剝落損傷�����,對軸承滾道的表面粗糙度影響不大�,通常不會使軸承運轉(zhuǎn)異常�����,如B-1軸承內(nèi)圈表面形成的接觸疲勞損傷��,但磨粒磨損引起軸承滾道表面形成較深的損傷凹坑���,磨粒在滾動體的帶動下使表面形成犁溝�,這些損傷凹坑和犁溝使接觸表面的粗糙度顯著增大,破壞了潤滑油膜的連貫性����,導致滾動體運轉(zhuǎn)受到阻滯,因此軸承在運轉(zhuǎn)過程中出現(xiàn)異響��。另外���,磨損使接觸區(qū)溫度異常升高��,局部組織發(fā)生轉(zhuǎn)變��,形成較深的二次淬火層�����,在循環(huán)載荷的作用下�,表面更易萌生接觸疲勞裂紋����,形成較深的剝落。

3�、結(jié)論與建議

(1)車床異響的原因為主軸B-2軸承發(fā)生磨粒磨損,導致滾道表面發(fā)生嚴重損傷,磨粒為加工零件產(chǎn)生的硬鋁碎屑�。

(2)建議加強切削碎屑的清理,或在軸承上添加防塵圈����,避免外界異物進入引起軸承損傷。