摘要:為研究汽車用熱成型鋼和雙相鋼的焊接性能差異��,采用1.5 mm熱成型鋼HS1300T�����、 1.5 mm雙相鋼DP590T分別與1.9 mm冷軋鋼板CR1180T進(jìn)行電阻點(diǎn)焊焊接�����,對(duì)兩種板材可焊性窗口����、焊點(diǎn)一致性以及焊點(diǎn)宏觀形貌進(jìn)行研究。研究表明�����,雙相鋼比熱成型鋼可焊性電流窗口更大�����。連續(xù)焊接500個(gè)焊點(diǎn),熱成型鋼板更容易發(fā)生飛濺�����,飛濺點(diǎn)數(shù)是雙相鋼的3.72倍��;最優(yōu)焊接參數(shù)下熱成型鋼焊點(diǎn)壓痕深度較深����,為雙相鋼的2.62倍;熱成型鋼焊核更易形成縮孔����。在焊接工況一致的情況下,雙相鋼相較于熱成型鋼可焊性更好�����。

關(guān)鍵詞:熱成型鋼����;雙相鋼;電阻點(diǎn)焊����;可焊性

隨著社會(huì)的不斷發(fā)展,人們的經(jīng)濟(jì)實(shí)力和生活水平得到了大幅度的提高����,汽車已經(jīng)成為人們的普通代步工具��。在汽車行業(yè)飛速發(fā)展的同時(shí)����,環(huán)境污染�����、能源枯竭等一系列問題也隨之而來��。因此�����,提高汽車燃料效率以及減少尾氣排放成為備受關(guān)注的議題��。研究表明��,對(duì)于乘用車而言�����,降低鋼板密度是實(shí)現(xiàn)這一目標(biāo)最為有效的措施[1-3]����。汽車自重減輕10%��,可降低油耗5%~8%,尾氣排放也相應(yīng)下降[4-7]����。實(shí)現(xiàn)汽車輕量化是解決能耗問題以及環(huán)境問題的有效手段。目前一些輕質(zhì)合金如鋁合金�����、鎂合金等材料大量應(yīng)用于汽車制造領(lǐng)域�����,但在一些承力部位輕質(zhì)合金難以滿足要求�����,為了最大限度地提升汽車安全性����,同時(shí)降低汽車重量,汽車車身的車門防撞梁��、前后保險(xiǎn)杠等保安件以及部分車體結(jié)構(gòu)件對(duì)材料強(qiáng)度要求較高����,因而先進(jìn)超高熱成型鋼以及雙相鋼大量應(yīng)用于汽車制造�����。

熱成型高強(qiáng)鋼中添加錳��、硼等微量元素��,會(huì)提高其淬透性[8-9]�����。熱成型鋼是將高強(qiáng)度錳�����、硼等合金鋼加熱到880 ℃~930 ℃����,使材料完全奧氏體化����,再把材料放入保溫模具內(nèi)沖壓成型,然后在保壓狀態(tài)下對(duì)材料進(jìn)行淬火,使奧氏體完全轉(zhuǎn)變?yōu)轳R氏體組織����,淬火后的零件強(qiáng)度可達(dá)到1 500 MPa。與熱成型鋼不同�����,雙相鋼(Dual Phase, DP)的顯微組織為鐵素體+馬氏體��,鐵素體硬度低����,使鋼具備較好的成型性能����,馬氏體硬度高,使鋼具備較高的強(qiáng)度��。目前國外對(duì)于熱成型鋼以及DP雙相鋼點(diǎn)焊焊接性做了大量的研究����,在點(diǎn)焊工藝、高強(qiáng)度鋼點(diǎn)焊質(zhì)量檢測以及點(diǎn)焊性能評(píng)價(jià)等方面開展了大量的基礎(chǔ)性工作�����,也將熱成型鋼和雙相鋼大量應(yīng)用于汽車制造。國內(nèi)對(duì)于這些鋼種的焊接性研究相對(duì)較少�����,缺乏指導(dǎo)生產(chǎn)的相關(guān)數(shù)據(jù)��。

基于上述情況����,本文以熱成型鋼HS1300T和雙相鋼DP590T為研究對(duì)象,通過開展焊接工藝窗口優(yōu)化����、焊點(diǎn)一致性驗(yàn)證以及焊點(diǎn)金相檢測,對(duì)比了兩種高強(qiáng)鋼的焊接性差異�����,分析了不同鋼種的焊接性能�����,為熱成型鋼及雙相鋼在新車型中的應(yīng)用提供一些指導(dǎo)數(shù)據(jù)����。

1�����、試驗(yàn)材料����、設(shè)備及方法

1.1 試驗(yàn)材料及設(shè)備

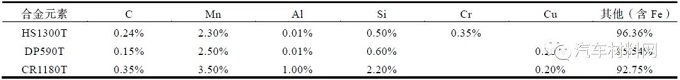

本文研究的試驗(yàn)材料為1.5 mm熱成型鋼HS1300T/950Y-MS-AS60G60G�����、1.5 mm雙相鋼CR590T/340Y-DP-HD60G60G和1.9 mm冷軋鋼板CR1180T/850Y-UNCOATED�����。熱成型鋼抗拉強(qiáng)度為1 300 MPa��,屈服強(qiáng)度為950 MPa�����,表面鋁硅涂層為60 g/m2�����;雙相鋼抗拉強(qiáng)度為590 MPa��,屈服強(qiáng)度為340 MPa�����,表面熱鍍鋅涂層為60 g/m2�����;冷軋鋼板抗拉強(qiáng)度為1 180 MPa��,屈服強(qiáng)度為850 MPa��,表面無涂層��。三種材料的成份如表1所示�����,試驗(yàn)中分別采用1.5 mm HS1300T和1.5 mm DP590T與1.9 mm CR1180T進(jìn)行電阻焊接��,對(duì)兩種板材組合可焊性進(jìn)行驗(yàn)證����,對(duì)焊接差異性進(jìn)行對(duì)比��。

表1 鋼板的化學(xué)成分

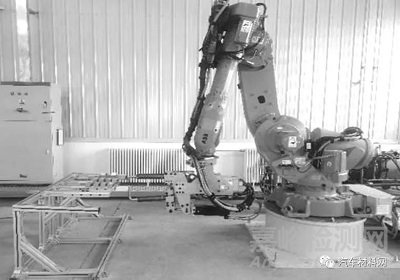

焊接系統(tǒng)包括ABB點(diǎn)焊機(jī)器人��、中頻直流控制器��、機(jī)器人焊鉗以及焊接夾具��。電極帽型號(hào)GMWZ-16×20��,修磨后端面直徑為6 mm�����,試驗(yàn)過程中保證冷卻水處于長通狀態(tài)����,冷卻水流量為8.2 L/min��。試驗(yàn)設(shè)備如圖1所示����。試驗(yàn)中將焊接試片固定在夾具上��,通過示教機(jī)器人程序�����,調(diào)節(jié)焊接工藝參數(shù),實(shí)現(xiàn)自動(dòng)焊接����。

圖1 試驗(yàn)設(shè)備

1.2 試驗(yàn)方法

1.可焊性窗口

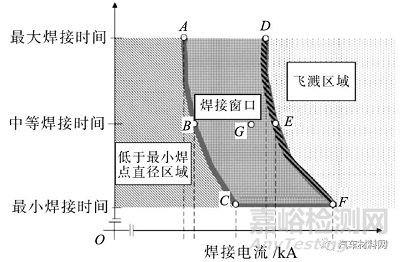

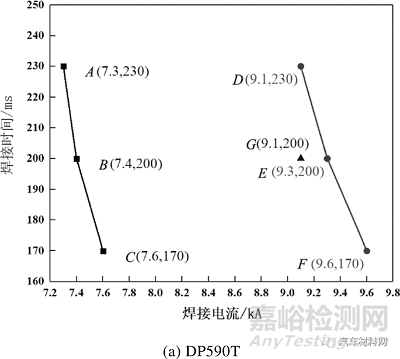

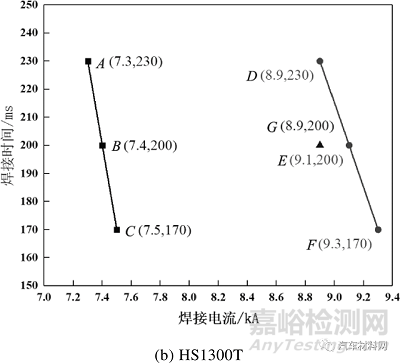

基于板材組合的等效厚度(Determining Thic- kness, DT),采用如表2所示的焊接工藝規(guī)范����,在該DT下要求焊核直徑大于等于5 mm。試驗(yàn)中先采用最長焊接時(shí)間����,調(diào)整焊接電流(增量為100 A),通過剝離試驗(yàn)檢測熔核直徑為5 mm�����,此時(shí)焊接電流和焊接時(shí)間為A點(diǎn)坐標(biāo)�����。保持最長焊接時(shí)間��,使用A點(diǎn)電流+200 A作為初始電流值�����,逐步增加,每次增加200 A�����,直到焊點(diǎn)產(chǎn)生飛濺時(shí)記錄焊接電流和焊接時(shí)間為D點(diǎn)坐標(biāo)��。然后分別調(diào)整焊接時(shí)間為中等焊接時(shí)間和最小焊接時(shí)間確定邊界電流B����、C、E�����、F�����,然后以E點(diǎn)電流-200 A記為G點(diǎn)電流��,G點(diǎn)焊接電流和焊接時(shí)間為推薦焊接參數(shù)����。如圖2所示,在點(diǎn)A�����、B����、C、D����、E、F圍成的帶狀窗口之中為板材組合的可焊性窗口����,在窗口左側(cè)焊點(diǎn)熔核直徑過小,在窗口右側(cè)焊點(diǎn)產(chǎn)生飛濺�����。然后分別計(jì)算三個(gè)焊接時(shí)間下的可焊性焊接電流窗口��,即用相同焊接時(shí)間下的飛濺點(diǎn)焊接電流減去最小焊核對(duì)應(yīng)的焊接電流得到三個(gè)焊接窗口�����,取三個(gè)窗口中的最小值記錄為該焊點(diǎn)可焊性電流窗口。

表2 焊接試驗(yàn)參數(shù)

圖2 可焊性窗口示例

2.焊點(diǎn)一致性驗(yàn)證

焊機(jī)切換為恒流模式��,焊接速率為每分鐘30個(gè)焊點(diǎn)�����,選取G點(diǎn)焊接參數(shù)連續(xù)焊接500個(gè)焊點(diǎn)����,并且對(duì)第50、100��、150����、200、250����、300、350��、400�����、450����、500個(gè)焊點(diǎn)進(jìn)行剝離檢測熔核直徑,焊接過程中記錄焊點(diǎn)飛濺數(shù)量�����。

3.焊點(diǎn)金相檢測

采用G點(diǎn)焊接參數(shù)�����,焊接金相試樣�����,采用金相顯微鏡對(duì)制備好的試樣進(jìn)行檢測����,測量焊點(diǎn)熔核直徑、焊核厚度以及熔融深度��,觀測焊核是否存在裂紋和縮孔缺陷����。

2����、結(jié)果與分析

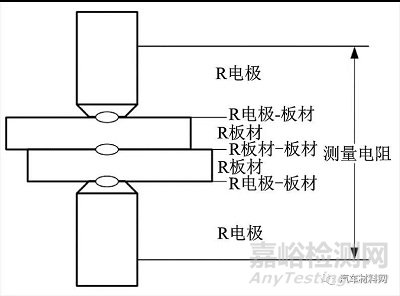

在電阻點(diǎn)焊焊接過程中����,兩電極之間的測量電阻由電極電阻、電極與板材接觸電阻�����、板材與板材接觸電阻組成��,如圖3所示����。在正常工藝生產(chǎn)過程中,電極帽每隔一定焊點(diǎn)數(shù)量會(huì)進(jìn)行修磨處理��,因此����,對(duì)板材組合焊接性能影響較大的因素為電極與板材、板材與板材接觸電阻�����。

圖3 電極間測量電阻

2.1 可焊性窗口

調(diào)節(jié)焊接時(shí)間分別為170 ms、200 ms�����、230 ms根據(jù)破壞性檢查的熔核直徑及焊點(diǎn)飛濺情況得到雙相鋼DP590T和熱成型鋼HS1300T的可焊性窗口����。圖4為DP590T和HS1300T的可焊性窗口圖�����。由圖4(a)可知�����,在焊接時(shí)間分別為170 ms����、200 ms、230 ms時(shí)對(duì)應(yīng)的可焊性電流窗口分別為2 kA�����、1.9 kA、1.8 kA����,隨著焊接時(shí)間的增加,可焊性電流窗口減小����。由圖4(b)可知,在焊接時(shí)間分別為170 ms�����、200 ms����、230 ms時(shí)對(duì)應(yīng)的可焊性電流窗口分別為1.8 kA、1.7 kA��、1.6 kA��,同樣地�����,隨著焊接時(shí)間的增加可焊性電流窗口也減小�����。取選取三個(gè)焊接電流窗口的最小值為可焊性窗口,因此��,DP59T0和HS1300T的可焊性窗口分別為1.8 kA和1.6 kA����。認(rèn)為可焊性窗口大于1 kA時(shí)可焊性良好,因此����,兩種板材均具有較好的焊接性�����。隨著焊接時(shí)間的增加�����,得到最小焊核直徑和焊點(diǎn)飛濺的電流均減小�����。對(duì)于固定的板材�����,完成焊接過程需要的熱量是一定的,焊接時(shí)間的增加必定需要減小焊接電流來維持熱量的平衡�����,因此�����,隨著焊接時(shí)間的增加焊接電流會(huì)減小��。對(duì)比兩種板材的可焊性窗口����,在相同的焊接時(shí)間下,DP590T的可焊性窗口大于HS1300T的可焊性窗口��,同時(shí)DP590T所需的最小焊接電流和焊接飛濺點(diǎn)的電流值均大于HS1300T��。這主要因?yàn)镠S1300T具有更多的合金元素�����,與DP590T相比具有更大的碳當(dāng)量�����,同時(shí)HS1300T表面鋁硅涂層導(dǎo)電性較差,電阻較大��,因此�����,HS1300T焊接性較DP590T差����。

圖4 DP590T和HS1300T的可焊性窗口

2.2 焊點(diǎn)一致性

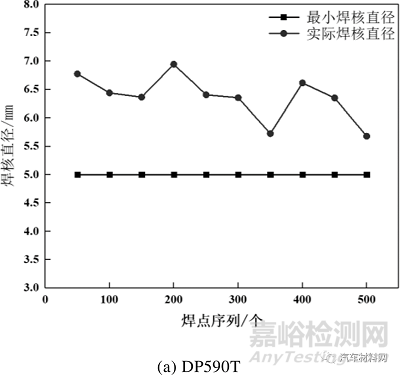

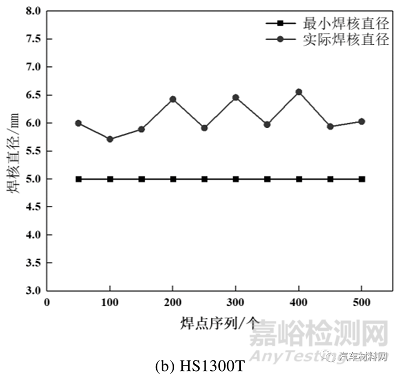

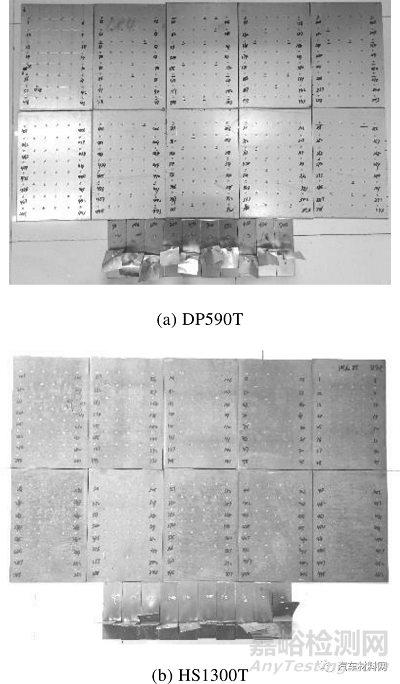

兩種板材組合分別采用G點(diǎn)焊接電流�����,連續(xù)焊接500個(gè)焊點(diǎn)��,每隔50個(gè)焊點(diǎn)對(duì)焊核進(jìn)行剝離實(shí)驗(yàn)����,測量焊核熔核直徑�����,連續(xù)打點(diǎn)試片尺寸為200 mm×300 mm,每個(gè)試片上打48個(gè)焊點(diǎn)�����,然后在尺寸150 mm×50 mm試片上焊接2個(gè)焊點(diǎn)��,對(duì)第二個(gè)焊點(diǎn)進(jìn)行破拆�����。

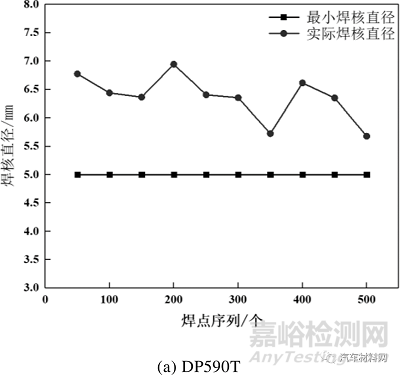

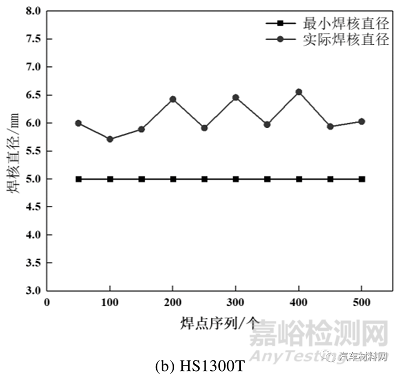

圖5為兩種板材連續(xù)焊接500個(gè)焊點(diǎn)每間隔50個(gè)焊點(diǎn)焊核直徑測試結(jié)果��,DP590T和HS1300T連續(xù)焊接500個(gè)焊點(diǎn)焊核熔核直徑均滿足最小焊核直徑要求�����,兩者在最優(yōu)焊接參數(shù)下具有良好的焊點(diǎn)一致性��。但DP590T焊核熔核直徑普遍大于HS1300T焊核熔核直徑����,DP590T相較HT1300T更不易發(fā)生虛焊。

圖5 焊點(diǎn)破檢焊核直徑

圖6 連續(xù)焊接500點(diǎn)及破壞性檢查焊點(diǎn)形貌

圖6為實(shí)際打點(diǎn)及破拆后的焊點(diǎn)形貌����,兩種材料連續(xù)焊接500個(gè)焊點(diǎn)均未出現(xiàn)電極帽的嚴(yán)重粘連現(xiàn)象,DP590T連續(xù)焊接500個(gè)焊點(diǎn)焊接飛濺點(diǎn)數(shù)為65個(gè)�����,HS1300T焊接飛濺點(diǎn)數(shù)為242個(gè)�����,熱成型鋼飛濺比較嚴(yán)重�����。主要因?yàn)闊岢尚弯揂l、Si鍍層會(huì)增大鋼材表面電阻��,表面電阻越大,焊接時(shí)工件表面產(chǎn)生的熱量越高����,越容易發(fā)生飛濺;同時(shí)在相同的壓力下��,熱成型鋼表面變形較小����,電極與板材接觸面積較小,熱成型鋼表面瞬時(shí)產(chǎn)熱量較大�����,與雙相鋼相比隨著焊接點(diǎn)數(shù)增加�����,電極帽表面狀態(tài)變差速度更快����,接觸面電阻值變大,接觸面產(chǎn)熱量更高����,更容易產(chǎn)生焊接飛濺。

2.3 焊點(diǎn)金相結(jié)果

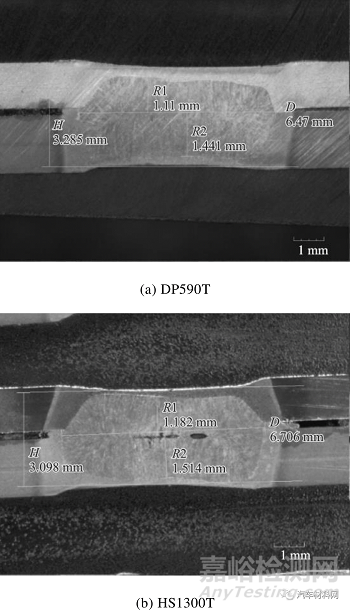

圖7為兩種板材組合在G點(diǎn)焊接參數(shù)下的焊點(diǎn)宏觀形貌����。

圖7 焊點(diǎn)金相

(1)DP590T的焊點(diǎn)熔核直徑為6.47 mm,HS1300T的焊點(diǎn)熔核直徑為6.706 mm����,HS1300T的熔核直徑略大�����,為DP590T的1.04倍�����;

(2)DP590T焊后板材總厚度為3.285 mm�����,焊接壓痕深度為3.4%�����;HS1300T焊后板材總厚度3.098 mm,焊接壓痕深度為8.9 %��,HS1300T的焊接壓痕更深����;

(3)HS1300T中有少量的縮孔缺陷����。

這是因?yàn)榕cDP590T相比��,HS1300T表面接觸電阻更大�����,焊接過程中產(chǎn)生熱量更多��。因此�����,板材表面壓痕深度更深�����,同時(shí)焊接瞬時(shí)熱量產(chǎn)生的飛濺造成焊核中心出現(xiàn)縮孔����。

3��、結(jié)論

(1)在焊接工況一致的情況下�����,雙相鋼相較于熱成型鋼可焊性更好;

(2)DP590T和HS1300T均具有較好的焊接性��,DP590T比HS1300T可焊性窗口更大��;

(3)連續(xù)焊接500個(gè)焊點(diǎn)��,兩種鋼材均未出現(xiàn)電極帽的嚴(yán)重粘連�����,均具有良好的焊點(diǎn)一致性�����,但熱成型鋼HS1300T較雙相鋼DP590T更容易產(chǎn)生焊接飛濺��;

(4)熱成型鋼HS1300T與雙相鋼DP590T相比�����,焊核壓痕深度更大��,熔核內(nèi)部易形成縮孔��。

參考文獻(xiàn)

[1] 馬廷濤,莊厚川,金科,等.高強(qiáng)鋼材料車身輕量化研究[J].汽車工藝與材料,2019(5):1-5,11.

[2] 潘占福,李悅,付林,等.輕量化技術(shù)在汽車上的應(yīng)用[J].汽車工藝與材料,2021(5):4-10.

[3] 羅培鋒,楊萬慶,陳東,等.高強(qiáng)度鋼成形技術(shù)及車身輕量化應(yīng)用[J].汽車實(shí)用技術(shù),2020,45(16):170-175.

[4] 杜行.新型材料和工藝在汽車輕量化中的應(yīng)用[J].科技創(chuàng)新與應(yīng)用,2019(5):148-150.

[5] 胡進(jìn)朋,萬德成,李杰,等.臨界區(qū)退火溫度對(duì)中錳鋼組織性能和變形行為的影響[J].材料熱處理學(xué)報(bào), 2022,43(2):104-111.

[6] 李光霽,劉新玲.汽車輕量化技術(shù)的研究現(xiàn)狀綜述[J].材料科學(xué)與工藝,2020,28(5):47-61.

[7] 張大鵬,孫忠輝,李振輝.碳纖維復(fù)合材料的乘用車前端結(jié)構(gòu)輕量化設(shè)計(jì)[J].長春理工大學(xué)學(xué)報(bào)(自然科學(xué)版), 2019,42(5):63-68.

[8] 宋仁伯,霍巍豐,周乃鵬,等.Fe-Mn-Al-C系中錳鋼的研究現(xiàn)狀與發(fā)展前景[J].工程科學(xué)學(xué)報(bào),2020,42(7): 814-828.

[9] LI J,SONG R,LI X,et al.Microstructural Evolution and Tensile Properties of 70GPa·% Grade Strong and Ductile Hot-rolled 6Mn Steel Treated by Intercritical Annealing[J].Materials Science & Engineering A, 2018,745(4):212-220.