在不同下壓量(0.3�����,0.7��,1.0mm)下對7N01鋁合金進(jìn)行攪拌摩擦焊��,研究了下壓量對接頭截面形貌��、拉伸性能�����、抗撕裂性能及疲勞性能的影響���。結(jié)果表明:下壓量對7N01鋁合金攪拌摩擦焊接頭的拉伸性能影響不大;當(dāng)下壓量為0.7,1.0mm時��,接頭的啟裂能、裂紋擴(kuò)展能及撕裂強(qiáng)度均相近���,但當(dāng)下壓量為0.3mm時�����,接頭焊縫區(qū)域的啟裂能��、裂紋擴(kuò)展能及撕裂強(qiáng)度均顯著降低���;隨著下壓量的增加,焊接接頭疲勞強(qiáng)度增大�����;當(dāng)下壓量為1.0mm時焊接接頭的疲勞性能及抗裂紋擴(kuò)展性能最優(yōu)���。

1�����、 試樣制備與試驗方法

試驗材料采用厚度為5.5mm的7N01鋁合金板���,軋制態(tài)��,在7N01鋁合金板上取尺寸為150mm×52.5mm×5.5mm的待焊單邊試樣���,試樣長邊沿軋制方向。在用數(shù)控銑床改造的攪拌摩擦焊機(jī)上��,采用6542高速鋼攪拌頭進(jìn)行攪拌摩擦對接焊��,焊接方向沿試樣長度方向��,攪拌針為四棱柱帶螺紋型���,根部直徑為5mm���,針長為4.4 mm。焊接時攪拌針正對著試樣連接界面��,無偏移��。攪拌頭轉(zhuǎn)速為1100r·min-1���,攪拌頭傾角為2.5°��,焊接速度為100mm·min-1�����,下壓量分別為0.3��,0.7���,1.0mm��。

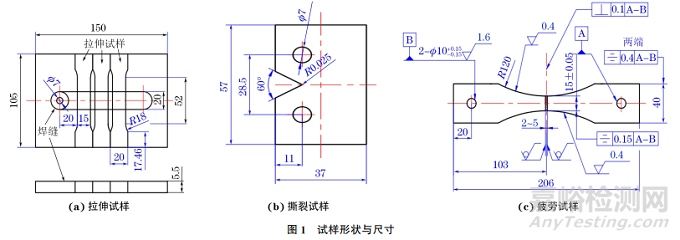

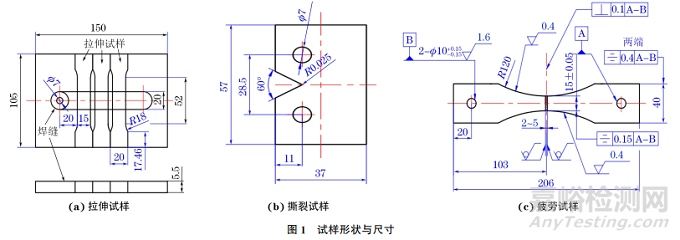

垂直于焊接方向在焊接接頭上取樣,經(jīng)砂紙打磨���,機(jī)械拋光后�����,在光學(xué)顯微鏡下觀察截面形貌。以焊縫為中心��,垂直于焊接方向截取尺寸為105mm×20mm×5.5mm的拉伸試樣��,取樣位置和試樣形狀如圖1(a)所示�����。根據(jù) GB/T 228-2002,采用電子萬能試驗機(jī)進(jìn)行室溫拉伸試驗��,拉伸速度為1mm·min-1��,各測3個試樣���。采用掃描電鏡(SEM)觀察接頭拉伸斷口形貌�����。在焊接接頭母材和接頭區(qū)域截取如圖1(b)所示的撕裂試樣��,試樣上開V型缺口��,缺口分別位于熱影響區(qū)(距焊縫邊緣0.5mm)���、遠(yuǎn)離焊縫區(qū)(距焊縫邊緣3mm)、焊縫中心�����,其中母材試樣以及缺口在熱影響區(qū)和遠(yuǎn)離焊縫區(qū)試樣的缺口垂直于焊接方向�����,缺口在焊縫中心試樣的缺口平行于焊接方向。根據(jù)ASTM E1820-2001��,采用電子萬能試驗機(jī)進(jìn)行室溫撕裂試驗�����,撕裂速度為1mm·min-1��,加載前對其施加400N預(yù)載荷�����,以消除夾具和試樣間的間隙�����。以焊縫為中心���,垂直于焊接方向截取尺寸如圖1(c)所示的疲勞試樣,根據(jù)ASTM E466-2015��,采用高頻疲勞試驗機(jī)進(jìn)行疲勞試驗�����,按照成組法進(jìn)行疲勞壽命測試,確定疲勞強(qiáng)度和應(yīng)力-疲勞壽命(S-N)曲線���,應(yīng)力循環(huán)比R取0���,循環(huán)次數(shù)最高為107次,各測3個試樣���。以循環(huán)107周次對應(yīng)的應(yīng)力為疲勞強(qiáng)度��。

2、 試驗結(jié)果與討論

2.1 接頭截面形貌

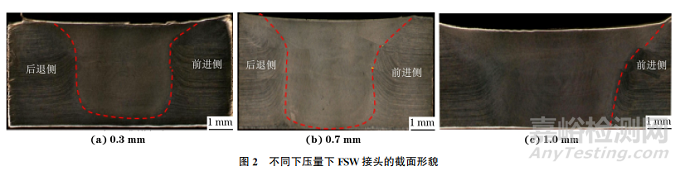

圖2中虛線部分為焊縫區(qū)域��。由圖2可見�����,當(dāng)下壓量為0.3mm時�����,焊縫根部存在明顯的未焊透部位���。隨著下壓量的增大���,根部未焊透現(xiàn)象得到顯著改善���。

2.2 對拉伸性能的影響

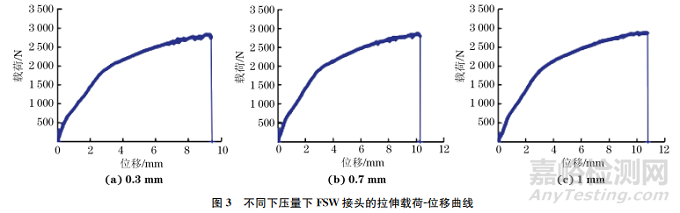

7N01鋁合金母材的抗拉強(qiáng)度為434.65MPa,屈服強(qiáng)度為295.56MPa���,斷后伸長率為16%�����。由圖3計算可知:當(dāng)下壓量為0.3�����,0.7���,1.0mm時,7N01鋁合金攪拌摩擦焊接頭的抗拉強(qiáng)度分別為351.78�����,324.82��,352.70MPa���;屈服強(qiáng)度分別為241.72,232.13��,243.63MPa�����。在3種不同下壓量下�����,接頭的抗拉強(qiáng)度與母材相比變化不大���,均可達(dá)到母材的80%左右。

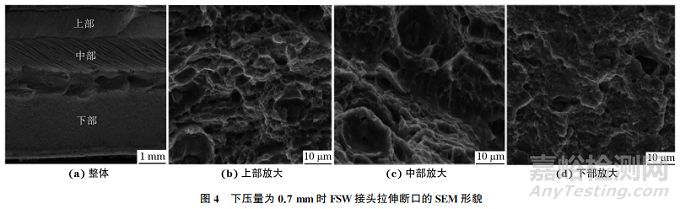

在3種下壓量下���,接頭的拉伸斷裂位置均位于焊縫中心�����,宏觀斷裂形貌相似�����,選取下壓量為0.7mm時的接頭進(jìn)行拉伸斷口分析�����。由圖4可見�����,整體拉伸斷口包括上中下3個部分��,上部和下部斷口均較粗糙���,中部斷口撕裂條紋比較明顯���,這是因為焊縫中心由于攪拌作用存在洋蔥環(huán)的形貌特征,在斷裂過程中裂紋會沿洋蔥環(huán)擴(kuò)展�����。上部和下部的斷口具有明顯的韌窩特征��,這說明在試樣上下表面附近發(fā)生塑性斷裂。中部斷口撕裂條紋上也存在明顯韌窩�����,在條紋的斜面部分也具有明顯的小尺寸韌窩特征�����。綜上可知��,接頭整體上屬于塑性斷裂�����。

2.3 對抗撕裂性能的影響

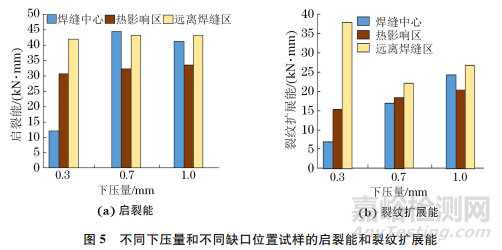

母材的啟裂能為(43±2)kN·mm�����,裂紋擴(kuò)展能為(13±2)kN·mm��。由圖5(a)可見:缺口在焊縫中心試樣在下壓量為1.0mm和0.7mm時的啟裂能均與母材相近���,說明此時焊縫區(qū)域具有較好的縱向抗啟裂能力,但下壓量為0.3mm時的縱向抗啟裂能力較差�����;缺口在熱影響區(qū)試樣在3種下壓量下的啟裂能相近,但與母材相比均下降較多��,說明熱影響區(qū)屬于接頭的性能薄弱部位��;缺口在遠(yuǎn)離焊縫區(qū)試樣在3種下壓量下的啟裂能相近�����,與母材相近���,說明遠(yuǎn)離焊縫區(qū)(距焊縫邊緣3mm)具有優(yōu)良的抗啟裂能力��。由圖5(b)可見:缺口在焊縫中心試樣在下壓量為1.0mm和0.7mm時焊縫的裂紋擴(kuò)展能均高于母材�����,說明焊縫區(qū)域具有較好的縱向抗裂紋擴(kuò)展能力�����,但當(dāng)下壓量為0.3mm時焊縫的縱向抗裂紋擴(kuò)展能力低于母材���;缺口在熱影響區(qū)試樣的裂紋擴(kuò)展能隨著下壓量增大而提高���,且3種下壓量下的裂紋擴(kuò)展能較母材均有所提高,說明熱影響區(qū)具有優(yōu)良的抗裂紋擴(kuò)展能力��;對于缺口在遠(yuǎn)離焊縫區(qū)的試樣��,在3種下壓量下接頭裂紋擴(kuò)展能相比母材都有較大提高,說明遠(yuǎn)離焊縫區(qū)(距焊縫邊緣3mm)具有優(yōu)良的抗裂紋擴(kuò)展能力��。

結(jié)合圖5(a)和(b)可知:在相同下壓量和缺口位置的條件下試樣的裂紋擴(kuò)展能均小于啟裂能��,說明接頭和母材的抗裂紋擴(kuò)展能力都低于其抗啟裂能力�����。綜合考慮不同下壓量和不同缺口位置接頭的啟裂能和裂紋擴(kuò)展能�����,當(dāng)下壓量為0.7���,1.0mm 時���,接頭的啟裂能和裂紋擴(kuò)展能相近��。

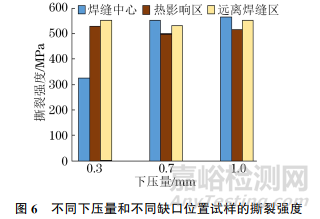

母材的撕裂強(qiáng)度為(580±10)MPa�����。由圖6可見:在下壓量為1.0mm和0.7mm 時��,缺口在焊縫中心試樣的撕裂強(qiáng)度均與母材相近���,說明焊縫區(qū)域具有較好的縱向抗撕裂性能,但下壓量為0.3mm時焊縫的縱向撕裂強(qiáng)度明顯低于母材�����;3種下壓量下缺口在熱影響區(qū)試樣的撕裂強(qiáng)度均低于母材���,說明接頭的熱影響區(qū)抗撕裂性能較差���,是薄弱部位;在3種下壓量下缺口在遠(yuǎn)離焊縫區(qū)試樣的撕裂強(qiáng)度均低于母材但高于缺口在熱影響區(qū)試樣���,說明遠(yuǎn)離焊縫區(qū)(距焊縫邊緣3mm)具有優(yōu)良的抗撕裂性能���。綜上可知���,當(dāng)下壓量為0.7,1.0mm 時接頭具有較高的撕裂強(qiáng)度。

2.4 對疲勞性能的影響

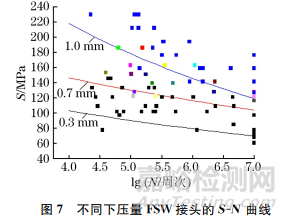

由圖7可見��,當(dāng)下壓量分別為0.3�����,0.7��,1.0mm時�����,7N01鋁合金攪拌摩擦焊接頭的疲勞強(qiáng)度分別為69.50�����,103.60�����,119.02MPa��;疲勞強(qiáng)度隨下壓量增加而增大�����。造成疲勞性能差別的原因可能是接頭不同部位的抗啟裂和抗裂紋擴(kuò)展能力不同��,隨著下壓量的增加���,接頭抗啟裂和抗裂紋擴(kuò)展能力逐漸增大�����,導(dǎo)致接頭整體疲勞強(qiáng)度提高���。

下壓量的增加,可有效減少根部未焊合缺陷�����,增強(qiáng)接頭根部抗裂紋啟裂和裂紋擴(kuò)展能力��,從而增大接頭的疲勞強(qiáng)度�����。下壓量為1.0mm時7N01鋁合金FSW 接頭的疲勞性能及抗裂紋擴(kuò)展性能最優(yōu)。

3���、 結(jié) 論

(1)當(dāng)下壓量為0.3��,0.7��,1.0mm 時�����,7N01鋁合金攪拌摩擦焊接頭的拉伸斷裂位置均位于焊縫中心��,其抗拉強(qiáng)度分別為351.78��,324.82�����,352.70MPa,均達(dá)到母材的80%左右���,下壓量對接頭抗拉強(qiáng)度影響不顯著��。

(2)當(dāng)下壓量為0.7���,1.0mm時��,7N01鋁合金攪拌摩擦焊接頭的啟裂能��、裂紋擴(kuò)展能及撕裂強(qiáng)度相近�����,但當(dāng)下壓量為0.3mm時�����,接頭焊縫區(qū)域的啟裂能�����、裂紋擴(kuò)展能及撕裂強(qiáng)度顯著降低�����。

(3)當(dāng)下壓量為0.3�����,0.7���,1.0mm時�����,7N01鋁合金攪拌摩擦焊接頭的疲勞強(qiáng)度分別為69.50�����,103.60�����,119.02MPa�����,隨下壓量的增加���,接頭的疲勞強(qiáng)度增大。

引用本文:

周平��,戴啟雷��,周林��,等.下壓量對7N01鋁合金攪拌摩擦焊接頭性能的影響[J].機(jī)械工程材料��,2023��,47(4):23-27.

Zhou P, Dai Q L, Zhou L, et al. Effect of Press Amounton Properties of 7N01 Aluminum Alloy Friction Stir Welding Joint, 2023, 47(4): 23-27.

DOI:10.11973/jxgccl202304005