汽車(chē)的輕量化有著巨大的經(jīng)濟(jì)、社會(huì)及環(huán)境效益����,車(chē)身輕量化是其中的重要組成部分。新能源汽車(chē)需要搭載大容量動(dòng)力電池以增加續(xù)駛里程����,電池的安全性也十分重要,要求車(chē)身在保證車(chē)內(nèi)乘員和電池安全性的同時(shí)提供盡量大的電池包安裝空間����,又要兼顧輕量化,這些目標(biāo)給車(chē)身設(shè)計(jì)開(kāi)發(fā)帶來(lái)了諸多挑戰(zhàn)����。以一款電動(dòng)轎跑車(chē)為例,介紹了一些關(guān)鍵的輕量化設(shè)計(jì)和制造技術(shù)����,實(shí)現(xiàn)了C-NCAP五星和C-IASI優(yōu)秀的碰撞安全性,以及輕量化系數(shù)2.03的行業(yè)領(lǐng)先水平����。

汽車(chē)的輕量化是減少能源消耗、降低排放����、節(jié)約材料的重要手段,有著巨大的經(jīng)濟(jì)����、社會(huì)及環(huán)境效益。對(duì)于電動(dòng)汽車(chē)來(lái)說(shuō)����,車(chē)身質(zhì)量約占整車(chē)質(zhì)量的24%~32%,車(chē)身輕量化是提升續(xù)駛里程的一個(gè)非常重要的途徑����。車(chē)身輕量化并不以追求最輕的質(zhì)量為最優(yōu)目標(biāo),而是在滿(mǎn)足碰撞安全����、平臺(tái)拓展、操縱穩(wěn)定性����、強(qiáng)度耐久性及NVH 等的前提下尋求質(zhì)量的最優(yōu)解����。

ENRIQUEZ[1]����、李木一[2]、張顯煥[3]����,運(yùn)用拓?fù)鋬?yōu)化及靈敏度分析等方法對(duì)全新架構(gòu)的電動(dòng)汽車(chē)車(chē)身進(jìn)行了概念設(shè)計(jì),這些系統(tǒng)設(shè)計(jì)方法用于量產(chǎn)車(chē)型未見(jiàn)報(bào)道����。鄭宏立等[4]列舉了基于燃油汽車(chē)車(chē)身開(kāi)發(fā)新能源汽車(chē)車(chē)身的一些設(shè)計(jì)要點(diǎn)和實(shí)例,充分使新舊車(chē)身的零件通用化����,使原有的工裝夾具能同時(shí)滿(mǎn)足兩個(gè)車(chē)型,實(shí)現(xiàn)二者共線(xiàn)生產(chǎn)����。王立成等[5]從提高材料牌號(hào)降低零件厚度、集成化設(shè)計(jì)思路����、合理設(shè)計(jì)減重孔����、調(diào)整焊接邊尺寸及形狀����、多種材料混合車(chē)身等方面進(jìn)行設(shè)計(jì)����,進(jìn)而實(shí)現(xiàn)白車(chē)身減重,但對(duì)車(chē)身性能的提升未做研究����。在新材料應(yīng)用方面,顧磊明等[6]和曹廣祥等[7]研究了1 500����、1 800、2 000 MPa 超高強(qiáng)度熱成形鋼的氫致延遲開(kāi)裂行為����,發(fā)現(xiàn)強(qiáng)度越高氫脆敏感性越強(qiáng)。曹廣祥等[8]將1 800 MPa 熱成形鋼用于車(chē)門(mén)防撞梁����,李彥云等[9]將2 000 MPa 熱成形鋼用于A 柱加強(qiáng)板����,但對(duì)氫脆風(fēng)險(xiǎn)沒(méi)有評(píng)判����。在零部件集成制造方面,羅成浩等[10]����、黃偉男等[11]、錢(qián)得柱等[12]介紹了激光拼焊板一體式熱成形門(mén)環(huán)����,比傳統(tǒng)的分件式門(mén)環(huán)提高了碰撞安全性,減少了零件及模具數(shù)量����,降低了車(chē)身質(zhì)量,但對(duì)碰撞安全性的詳細(xì)分析不足����。近年來(lái),鋁合金壓鑄取代鋼板焊接件得到越來(lái)越多的應(yīng)用����,李迎超等[13]研發(fā)了新型真空高壓鑄鋁車(chē)身結(jié)構(gòu)件的材料����,潛圣汶等[14]將該材料用于壓鑄車(chē)身前輪罩����,起到了良好的減重效果����,但是沒(méi)有介紹詳細(xì)的工藝分析,并且還未見(jiàn)對(duì)鋁合金壓鑄車(chē)身C環(huán)加強(qiáng)梁的相關(guān)研究����。對(duì)于車(chē)身輕量化的評(píng)價(jià)����,除了目前國(guó)際上最通用的輕量化系數(shù)法以外����,李仲奎等[15]提出了車(chē)身密度法����,郎勇[16]介紹了整車(chē)相對(duì)面密度法和整車(chē)輕量化系數(shù)法,呂奉陽(yáng)等[17]通過(guò)引入PALS 策略����,將車(chē)身輕量化水平劃分為4 個(gè)區(qū)間����,更直觀(guān)地進(jìn)行輕量化水平評(píng)價(jià)����。這些評(píng)價(jià)方法適用于傳統(tǒng)燃油汽車(chē)����,缺乏對(duì)新能源汽車(chē)車(chē)身輕量化的評(píng)價(jià)標(biāo)準(zhǔn)����。

本文以合眾新能源汽車(chē)公司的一款電動(dòng)轎跑車(chē)哪吒S 為例����,綜合運(yùn)用結(jié)構(gòu)優(yōu)化設(shè)計(jì)����、先進(jìn)材料和工藝等技術(shù)實(shí)現(xiàn)車(chē)身的高性能和輕量化����。首先設(shè)定車(chē)身性能目標(biāo):中國(guó)新車(chē)碰撞測(cè)試2021版C-NCAP五星����,中國(guó)保險(xiǎn)汽車(chē)安全指數(shù)2020 版C-IASI 優(yōu)秀����,BIW (Body in White) 質(zhì)量350 kg 以下,BIP(Body in Process)扭轉(zhuǎn)剛度31 000 Nm/(°)以上����,輕量化系數(shù)2.5 以下����。接下來(lái)介紹車(chē)身框架的優(yōu)化設(shè)計(jì)����,先進(jìn)輕量化材料的應(yīng)用����,以及先進(jìn)制造工藝技術(shù)的應(yīng)用����。最后分析各項(xiàng)指標(biāo)的達(dá)成情況����,討論新能源汽車(chē)車(chē)身輕量化水平的評(píng)價(jià)方法����。

1����、車(chē)身結(jié)構(gòu)設(shè)計(jì)

基于總布置����、電池包����、副車(chē)架����、座椅����、三電選型����、增程前艙布置等輸入����,車(chē)身框架開(kāi)發(fā)步驟如下:構(gòu)建車(chē)身結(jié)構(gòu)線(xiàn)框圖����,用線(xiàn)框圖來(lái)代表車(chē)身乃至整車(chē)中縱橫交錯(cuò)的梁����,確定梁的位置與分布����,通過(guò)對(duì)標(biāo)和拓?fù)鋬?yōu)化確定其合理性����;對(duì)各個(gè)線(xiàn)框圖所代表的梁進(jìn)行必要的截面設(shè)計(jì)及選材����;對(duì)各個(gè)梁的交接處進(jìn)行節(jié)點(diǎn)設(shè)計(jì)����,也包括工藝性校核����;三維模型的建模與優(yōu)化����,基于主要性能進(jìn)行拓?fù)鋬?yōu)化及靈敏度分析����,多輪迭代數(shù)據(jù)����。作為重要驗(yàn)證手段的計(jì)算仿真分析CAE 技術(shù)����,貫穿了車(chē)身框架開(kāi)發(fā)的整個(gè)過(guò)程����。

1.1 基于耐撞性的車(chē)身框架設(shè)計(jì)

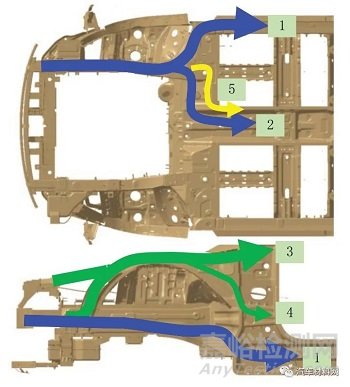

基于耐撞性的車(chē)身框架設(shè)計(jì)始于設(shè)置多種碰撞工況下碰撞力的傳遞路徑����,多路徑的車(chē)身框架有利于能量的穩(wěn)定傳遞����,減少性能的設(shè)計(jì)冗余����,從而實(shí)現(xiàn)減重����。以25%小偏置碰撞為例����,單側(cè)高達(dá)5 條的下車(chē)身傳遞路徑(圖1)有效保證了碰撞框架的穩(wěn)定性����,避免了應(yīng)力集中導(dǎo)致的結(jié)構(gòu)失效����,在保護(hù)電池包安全的同時(shí)提供電池包最大的布置空間����。

圖1 正面小偏置碰撞力傳遞路徑

合理設(shè)置吸能區(qū)及折彎區(qū)����,以便進(jìn)行充分的吸能����,在需要嚴(yán)控侵入量的部位進(jìn)行有效的加強(qiáng)����,盡可能減小結(jié)構(gòu)的變形。在MPDB碰撞工況中����,圧潰區(qū)及Z 形折彎區(qū)的設(shè)定����,乘員艙的加強(qiáng)結(jié)構(gòu)����,是對(duì)剛?cè)岵?jì)原則的出色應(yīng)用。

針對(duì)側(cè)面碰撞安全性����,以柱碰為例����,通過(guò)雙目形鋁門(mén)檻及小吸能盒穩(wěn)定且充分的吸能����,電池包與下車(chē)身協(xié)同的4 條傳遞路徑(圖2)有效地進(jìn)行了能量傳遞分散。以激光拼焊一體式熱成形門(mén)環(huán)為代表的高強(qiáng)度車(chē)身框架充分保證了非吸能區(qū)的結(jié)構(gòu)穩(wěn)定性����,防止電池包側(cè)邊梁及其他結(jié)構(gòu)的侵入����,使電芯不受擠壓����,保證乘員安全����。

圖2 側(cè)面柱碰撞力傳遞路徑

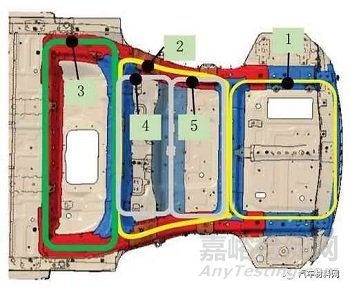

作為傳力路徑的連續(xù)封閉環(huán)����,需要在相互協(xié)作����,彼此依賴(lài)的基礎(chǔ)上實(shí)現(xiàn)強(qiáng)度的差異化����,以便應(yīng)對(duì)不同的碰撞工況����。車(chē)身后碰撞的耐撞性通過(guò)多重差異化強(qiáng)度的連續(xù)封閉環(huán)來(lái)提高����,如圖3 所示����。此外����,熱成型后縱梁����、由后防撞梁總成及后縱梁后延伸板構(gòu)成的吸能區(qū)(圖3 的環(huán)1)����,以及電池包防侵入結(jié)構(gòu)(圖3 的環(huán)3)����,在高速追尾的情況下充分保護(hù)了電池包的安全����。

圖3 抗擊后碰的連續(xù)封閉環(huán)

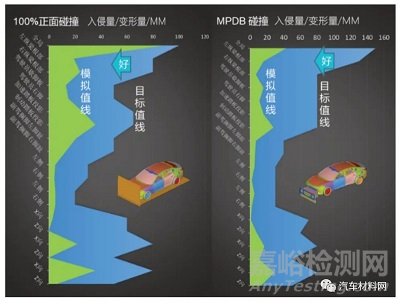

在車(chē)身設(shè)計(jì)開(kāi)發(fā)階段,大量應(yīng)用CAE 仿真模擬來(lái)驗(yàn)證各種碰撞情況的車(chē)身耐撞性。以C-NCAP的100%正面碰撞和MPDB 碰撞為例����,圖4 展示了車(chē)身關(guān)鍵部位的模擬侵入量和5 星級(jí)目標(biāo)侵入量����,可見(jiàn)模擬值均低于目標(biāo)值����,而且有較大安全空間����。當(dāng)然����,真實(shí)的耐撞性要通過(guò)實(shí)車(chē)碰撞試驗(yàn)驗(yàn)證,將在后續(xù)部分介紹����。

圖4 C-NCAP正面碰撞和MPDB碰撞的仿真結(jié)果

1.2 基于高剛度的車(chē)身框架設(shè)計(jì)

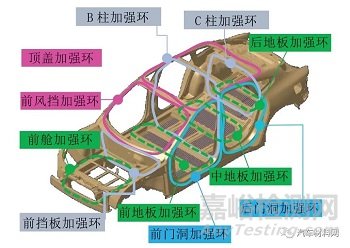

車(chē)身是固定其他零件的載體����,高的剛性對(duì)操縱穩(wěn)定性����、傳遞函數(shù)����、動(dòng)態(tài)密封及異響的控制都有重要作用。通過(guò)車(chē)身骨架����、電池包框架及副車(chē)架的一體化設(shè)計(jì)����,形成了由多個(gè)連續(xù)承力環(huán)組成的籠式框架����,如圖5 所示。再對(duì)全部車(chē)身零件進(jìn)行靈敏度分析及經(jīng)驗(yàn)控制����,確定最優(yōu)的材料厚度及截面尺寸����。

圖5 車(chē)身框架

大截面、高強(qiáng)鋼����、材料厚度1.8~2.5 mm 的車(chē)身框架接頭����,而且在接頭處增加結(jié)構(gòu)膠����,大大提高了車(chē)身的彎曲剛度和扭轉(zhuǎn)剛度����。B 柱上端接頭采用三通結(jié)構(gòu)����,C 柱上端結(jié)構(gòu)采用四通結(jié)構(gòu)����,且加大搭接區(qū)域����。封閉的C 環(huán)內(nèi)部又增加一個(gè)V 型梁����,進(jìn)一步提高扭轉(zhuǎn)剛度。

2����、材料應(yīng)用

鋁����、普通高強(qiáng)度鋼����、先進(jìn)高強(qiáng)度鋼����、熱成型鋼����、塑料的選擇對(duì)輕量化貢獻(xiàn)明顯����,但同時(shí)要在輕量化����、性能和成本三者之間尋求適當(dāng)平衡����。經(jīng)過(guò)多輪優(yōu)化����,確定了哪吒S 車(chē)身的材料應(yīng)用(按質(zhì)量占比):軟鋼16.5%����,普通高強(qiáng)鋼10.7%����,先進(jìn)高強(qiáng)鋼37.1%����,熱成形鋼29.3%����,鋁合金6.4%,塑料0.6%����。車(chē)身材料分布如圖6所示����。

圖6 車(chē)身材料分布

2.1 熱成形鋼的應(yīng)用

為了應(yīng)對(duì)日趨嚴(yán)格的碰撞安全與輕量化的需求����,該車(chē)身在碰撞傳力結(jié)構(gòu)件和關(guān)鍵框架結(jié)構(gòu)件上大量使用熱成形鋼����,共23 個(gè)件,質(zhì)量占比高達(dá)29.3%����,其分布如圖7所示����。

圖7 車(chē)身熱成形鋼分布

熱成形鋼的合理利用����,除了減輕質(zhì)量外����,還帶來(lái)了成本的降低����。以圖8 所示的門(mén)檻后部連接板延伸板為例,材料由普通高強(qiáng)度鋼更改為熱成形鋼導(dǎo)致的變化如下:

圖8 熱成形門(mén)檻后部連接板延伸板

1)較分件方案減重15%����,由3.763 kg 減重到3.201 kg����,單車(chē)減重1.240 kg����;

2)減少零件數(shù)量(左右共減少2 個(gè)件)����,簡(jiǎn)化焊裝生產(chǎn)工藝路線(xiàn)����;

3)提升碰撞性能(C-IASI 側(cè)碰的生存空間由95 mm提升到135 mm)����;

4)單車(chē)成本減少10.46元����;

5)工裝開(kāi)發(fā)費(fèi)降低約24萬(wàn)元����。

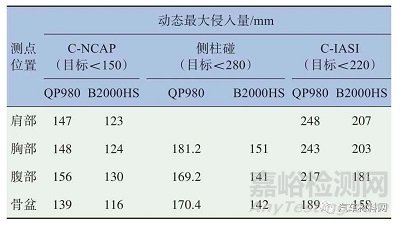

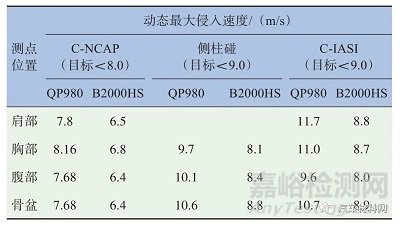

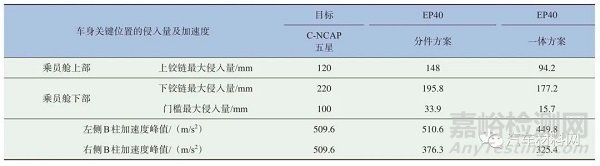

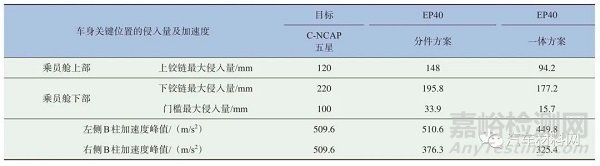

為實(shí)現(xiàn)全球五星的安全性目標(biāo)����、充分保證乘員安全以及獲得更好的輕量化效果����,哪吒S 啟用了2 000 MPa 熱成形車(chē)門(mén)防撞梁����,如圖9 所示。以前門(mén)防撞板為例����,材料由QP980更改為B2000HS,采用W 型截面����,主截面尺寸由144 mm×33 mm調(diào)整為111 mm×33 mm����,并且采用局部變截面的方式����,材料厚度由2.0 mm 減薄到1.6 mm����,最終實(shí)現(xiàn)前車(chē)門(mén)防撞板單側(cè)減重0.93 kg����,單車(chē)減重1.86 kg����,減重比例達(dá)25%����。由表1 和表2 可知����,21 000 MPa 熱成形車(chē)門(mén)防撞梁對(duì)碰撞性能的貢獻(xiàn)尤為突出����,側(cè)碰的動(dòng)態(tài)最大侵入量及動(dòng)態(tài)最大侵入速度均滿(mǎn)足目標(biāo)值����,而原QP980方案無(wú)法滿(mǎn)足其中的11個(gè)目標(biāo)����。

表1 側(cè)碰動(dòng)態(tài)最大侵入量

表2 側(cè)碰動(dòng)態(tài)最大侵入速度

圖9 熱成形2 000MPa車(chē)門(mén)防撞梁

如前文所述����,2 000 MPa 熱成形鋼的氫脆風(fēng)險(xiǎn)值得關(guān)注����。鍍層鋼板在爐內(nèi)加熱奧氏體化的時(shí)候,內(nèi)部的氫原子不容易擴(kuò)散����,氫脆風(fēng)險(xiǎn)比較高����。此外����,零件如果在服役過(guò)程中承載應(yīng)力集中,尤其是產(chǎn)生交變應(yīng)力����,就容易匯聚氫原子����,導(dǎo)致脆裂����。車(chē)門(mén)防撞梁平時(shí)并不受力,只有發(fā)生碰撞時(shí)才起作用����,而且哪吒S 使用的是裸板����,所以氫脆風(fēng)險(xiǎn)較低����。A 柱加強(qiáng)板內(nèi)板也使用了2 000 MPa 熱成形鋼裸板����。

2.2 鋁合金的應(yīng)用

近年來(lái)鋁合金板材、型材����、鑄件均在車(chē)身上得到應(yīng)用����。基于對(duì)車(chē)身性能����、減重效果����、可維修性和成本的綜合考慮����,該車(chē)身首選鋁合金型材,其次是鋁合金鑄件����,暫時(shí)沒(méi)有用鋁合金板材����。圖10 展示了鋁合金的分布����,共6個(gè)件,質(zhì)量占比6.4%����。

圖10 車(chē)身鋁合金分布

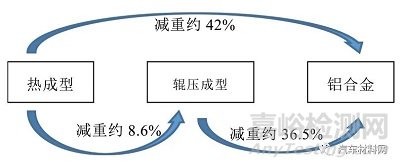

前����、后防撞梁是車(chē)身安全中的重要零件����,鑒于鋁合金相比鋼材料有密度小����、吸收能量效果好的特性����,用鋁合金結(jié)構(gòu)代替?zhèn)鹘y(tǒng)鋼結(jié)構(gòu)����,優(yōu)化截面����、合理設(shè)置吸能區(qū)����,實(shí)現(xiàn)前����、后防撞梁減重30%~50%����。以如圖11所示的前防撞梁總成為例,對(duì)比不同材料和工藝的減重效果����,可見(jiàn)鋁合金的減重效果最佳����,相對(duì)于熱成形件減重約42%����。

圖11 不同材料前防撞梁輕量化效果

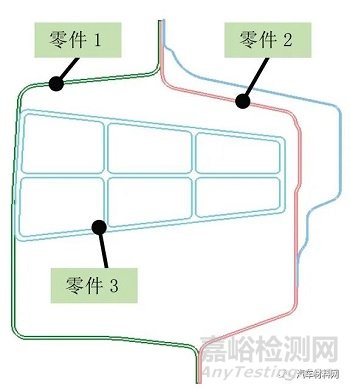

為了保證側(cè)面柱碰過(guò)程中動(dòng)力電池電芯安全,在門(mén)檻內(nèi)部需要布置加強(qiáng)梁����,如圖12 所示����。在激光拼焊一體式熱成形門(mén)環(huán)(零件1)與熱成形門(mén)檻梁(零件2)之間增加鋁制門(mén)檻內(nèi)加強(qiáng)梁(零件3)����,充分利用Y 向空間實(shí)現(xiàn)穩(wěn)定且良好的吸能����。通過(guò)截面形狀優(yōu)化����,從圓形����、矩形����、“日”形����、“目”形逐漸迭代到雙“目”形����,且在不同的部位設(shè)定不同的材料厚度����,保證了門(mén)檻穩(wěn)定的吸能性����。鋁制加強(qiáng)梁表現(xiàn)了圧潰而不翻轉(zhuǎn)的優(yōu)良特性����,而且與鋼制管梁相比����,減重了50%以上����。

圖12 門(mén)檻處截面

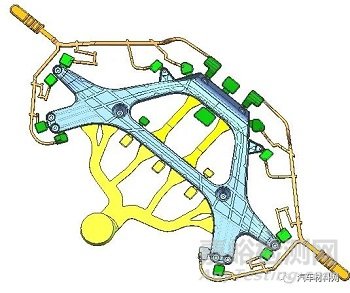

為了兼顧輕量化、NVH����、模態(tài)和靜剛度等需求,在車(chē)身C 環(huán)處布置了梁類(lèi)結(jié)構(gòu)����,以強(qiáng)化C 環(huán)傳遞路徑和扭轉(zhuǎn)剛度作為核心設(shè)計(jì)指標(biāo)����。首先����,確認(rèn)梁可布置的整車(chē)空間,尋找到最優(yōu)的位置����。其次����,在確定的可安裝連續(xù)區(qū)域內(nèi)����,進(jìn)行拓?fù)鋬?yōu)化����,即通過(guò)改變結(jié)構(gòu)的拓?fù)潢P(guān)系����,重新定義材料在零件上的分配����?���;谧兠芏确ǖ耐?fù)鋬?yōu)化結(jié)果如圖13 所示����,基本上是V型結(jié)構(gòu)����。

圖13 C環(huán)加強(qiáng)梁的拓?fù)鋬?yōu)化

拓?fù)潢P(guān)系確定之后,進(jìn)行形貌優(yōu)化和尺寸優(yōu)化設(shè)計(jì)����,以剛度最大和質(zhì)量最小為目標(biāo)函數(shù),確定主路徑上的斷面尺寸����。該V 型梁在材料和工藝方面有兩種選擇,一種是鋼板沖壓件焊接總成����,另一種是鋁合金整體壓鑄����。對(duì)兩種方案進(jìn)行比較����,沖壓V 型梁和壓鑄鋁V 型梁對(duì)BIP 扭轉(zhuǎn)剛度的提高分別是3 668 Nm/(°)和5 540 Nm/(°)����,而質(zhì)量分別為2.73 kg 和1.62 kg����,見(jiàn)表3����?���?梢?jiàn)����,壓鑄鋁V 型梁不僅更有效提高扭轉(zhuǎn)剛度����,而且質(zhì)量更輕����。由于V 型梁對(duì)扭轉(zhuǎn)剛度的大幅提升����,在滿(mǎn)足車(chē)身扭轉(zhuǎn)剛度設(shè)計(jì)目標(biāo)的前提下����,可以適當(dāng)改變其他零件的材料厚度或者形狀����,實(shí)現(xiàn)了總體減重約6 kg����。

表3 不同材料V型梁的性能和重量對(duì)比

該鋁合金V 型梁選用適合高壓鑄造的AlSi10 MnMg,其屈服強(qiáng)度不低于140 MPa����,抗拉強(qiáng)度不低于230 MPa����。為確保在車(chē)輛服役過(guò)程中V 型梁滿(mǎn)足強(qiáng)度要求����,設(shè)計(jì)時(shí)使用CAE 進(jìn)行仿真分析����,預(yù)示最大應(yīng)力為107 MPa,低于材料的屈服應(yīng)力����,結(jié)果如圖14所示����。

圖14 壓鑄鋁V型梁的應(yīng)力分布

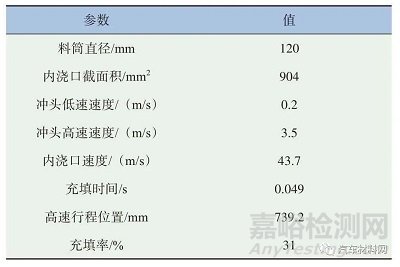

依據(jù)產(chǎn)品形狀����,設(shè)計(jì)了如圖15 所示的壓鑄澆排方案����,壓鑄工藝參數(shù)如表4所示����。

表4 鋁V型梁壓鑄工藝參數(shù)

圖15 壓鑄鋁V型梁的澆排方案

2.3 其他輕量化材料的應(yīng)用

除了熱成形鋼和鋁合金����,哪吒S 車(chē)身還使用了其他的輕量化材料����。A 柱上使用空腔CBS(Composite Body Solutions)����,用以塑代鋼的思路來(lái)提升A 柱上的抗彎性能����,從而降低對(duì)A 柱上鈑金強(qiáng)度的依賴(lài)����,通過(guò)料厚的減薄實(shí)現(xiàn)減重����,同時(shí)也降低了對(duì)造型在A 柱上的要求,減小了A 柱盲區(qū)����。使用中高彈性模量的玻璃膠����,提升靜剛度����,為車(chē)身的減重提供靜剛度的余量。外覆蓋件使用烘烤硬化鋼板來(lái)提升抗凹性能����,實(shí)現(xiàn)料厚的減薄降重����。高強(qiáng)度結(jié)構(gòu)膠的應(yīng)用����,通過(guò)經(jīng)驗(yàn)和CAE 分析手段相結(jié)合����,優(yōu)化了各關(guān)鍵部位的結(jié)構(gòu),減輕了質(zhì)量的同時(shí)也提升了結(jié)構(gòu)的剛度����。

3����、制造技術(shù)

3.1 沖壓技術(shù)

激光拼焊板一體沖壓成形技術(shù)在車(chē)門(mén)內(nèi)板得到了廣泛應(yīng)用,哪吒S 的四門(mén)內(nèi)板均采用了該技術(shù)����,將不同厚度的鋼板激光焊接到一起����,然后一起沖壓成形����,取得較好的輕量化效果����。以左前門(mén)內(nèi)板為例(圖16),前部板材為DC56D+Z����,厚度為1.2 mm,后部板材也是DC56D+Z����,但厚度為0.65 mm,相對(duì)于整體厚度1.2 mm 的前門(mén)內(nèi)板����,單側(cè)減重2.607 kg,減重約31%����。綜合考慮窗框����、門(mén)鎖等局部加強(qiáng)導(dǎo)致的材料增加����,也能減重15%以上����。

圖16 左前門(mén)內(nèi)板材料分布

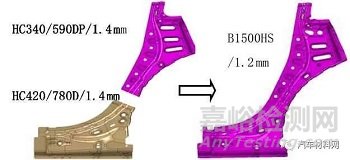

通常汽車(chē)側(cè)圍加強(qiáng)板工藝順序是先成形再焊接����,由沖壓工序生產(chǎn)出來(lái)的上邊梁加強(qiáng)板����、A 柱加強(qiáng)板上部、A 柱加強(qiáng)板����、側(cè)邊梁加強(qiáng)板、B 柱加強(qiáng)板5 種沖壓件����,運(yùn)輸?shù)胶秆b車(chē)間,在焊接夾具上夾緊定位并通過(guò)點(diǎn)焊焊接成側(cè)圍加強(qiáng)板總成����。這種焊接成的側(cè)圍加強(qiáng)板總成焊接工藝復(fù)雜,由于點(diǎn)焊焊接搭接邊工藝要求����,其整體質(zhì)量相對(duì)較重����。

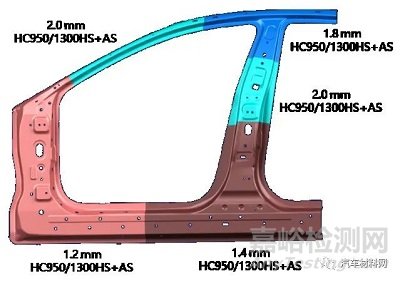

為了在各種碰撞工況中最大程度保證乘員與電池包安全����,需要嚴(yán)格控制乘員艙的侵入量����,特別是25%小偏置碰撞工況中的侵入量。在保證安全的同時(shí)����,為了獲得更大的輕量化效果����,哪吒S 選用激光拼焊一體式熱成形側(cè)圍加強(qiáng)板����,也稱(chēng)為一體式門(mén)環(huán)����,如圖17所示����。

圖17 激光拼焊一體式熱成形門(mén)環(huán)

一體式門(mén)環(huán)在實(shí)際生產(chǎn)過(guò)程中經(jīng)過(guò)落料—激光拼焊—熱沖壓—鐳射等工序����,其中熱沖壓工序?yàn)楸容^困難的工藝步驟����。該門(mén)環(huán)由5 塊不同料厚的HC950/1300HS 的板料組成,整體沖壓成形的深度比5 種沖壓件單獨(dú)成形增加約20%����,加大了成形難度����,而且材料厚度的差異也導(dǎo)致了板料在模腔內(nèi)流動(dòng)的復(fù)雜性����,整個(gè)成形工藝經(jīng)過(guò)CAE 仿真分析和改進(jìn)。

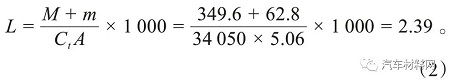

激光拼焊一體式門(mén)環(huán)減少了單件焊接的搭接重疊部分����,相對(duì)于傳統(tǒng)的高強(qiáng)度鋼分件方案����,減重22%,左右共減少6 個(gè)零件����。傳統(tǒng)的分件總成結(jié)構(gòu)的強(qiáng)度受點(diǎn)焊數(shù)量的影響����,而一體式結(jié)構(gòu)的連續(xù)激光焊縫可大大提高結(jié)構(gòu)強(qiáng)度����。以25%小偏置碰撞為例,結(jié)算結(jié)果見(jiàn)表5����,一體式方案能保證乘員艙上部侵入量達(dá)標(biāo)����,而分件式方案卻不能����,其他指標(biāo)也都得到較大提升����。

表5 分件方案與門(mén)環(huán)方案25%偏置碰撞性能對(duì)比

3.2 焊裝技術(shù)

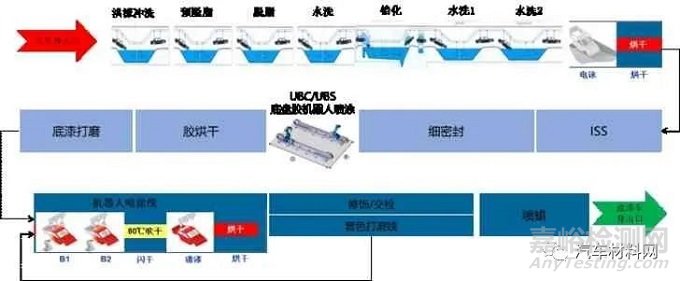

焊裝工藝流程如圖18 所示����,其中用到了電阻點(diǎn)焊����、二氧化碳CO2 保護(hù)電弧焊����、CMT (Cold Metal Transfer)電弧焊����、螺柱焊����、拉鉚接、螺栓連接及膠接����。焊裝線(xiàn)的自動(dòng)化率達(dá)到98%,其中點(diǎn)焊的自動(dòng)化率為100%����,弧焊的自動(dòng)化率為60%����。開(kāi)閉件總成采用機(jī)器人柔性包邊����,自動(dòng)化率為100%����。尺寸控制點(diǎn)2 539 個(gè),其中功能尺寸點(diǎn)337 個(gè)����,在線(xiàn)視覺(jué)沖孔和在線(xiàn)測(cè)量保證產(chǎn)品質(zhì)量和生產(chǎn)效率。數(shù)字化方面����,生產(chǎn)線(xiàn)采用自動(dòng)識(shí)別、自動(dòng)防錯(cuò)����、自動(dòng)轉(zhuǎn)運(yùn)����、自動(dòng)倉(cāng)儲(chǔ)等技術(shù)����,實(shí)現(xiàn)智能化����、數(shù)字化、MES (Manufacturing Execution System) 信息化融合����。

圖18 焊裝工藝流程圖

3.3 涂裝技術(shù)

涂裝工藝采用新能源車(chē)企主流的免中途水性漆B1B2(BaseCoat1:BaseCoat2)工藝����,其流程如圖19所示����。用效果中涂替代傳統(tǒng)中涂工藝,取消中涂烘干����,減少烘干設(shè)備投入����。免中涂水性漆環(huán)保工藝,實(shí)現(xiàn)廢氣清潔排放����。薄膜前處理+陰極電泳����,廢水有害金屬零排放����。車(chē)身外表面全機(jī)器人噴涂����,引進(jìn)水性阻尼膠環(huán)保工藝����,ISS (Integrated Sealing System)/LASD (Liquid Applied Sound Deadener)采用7 臺(tái)機(jī)器人作業(yè),自動(dòng)化率高達(dá)80%。10 套顏色系統(tǒng)����,可滿(mǎn)足10 種顏色噴涂����,2 套線(xiàn)邊小循環(huán)系統(tǒng)����,可實(shí)現(xiàn)多種小批量顏色噴涂����。工藝設(shè)備共分9項(xiàng),滿(mǎn)足車(chē)身防腐����、油漆噴涂����、車(chē)身密封、清潔排放等功能����,實(shí)現(xiàn)綠色環(huán)保生產(chǎn)����。前處理電泳清理車(chē)身表面油污及污染物,形成薄膜涂層����,為電泳提供良好車(chē)身底層。機(jī)器人底部膠及油漆噴涂����,保證車(chē)底抗石擊性能及優(yōu)良的車(chē)身外觀(guān)效果。集中供漆/膠/蠟為機(jī)器人噴涂及人工噴涂提供油漆材料����,保證油漆材料的性能不變質(zhì)����。廢氣焚燒滿(mǎn)足環(huán)保要求����,廢氣達(dá)標(biāo)排放����。

圖19 涂裝工藝流程圖

4、性能驗(yàn)證

4.1 碰撞性能

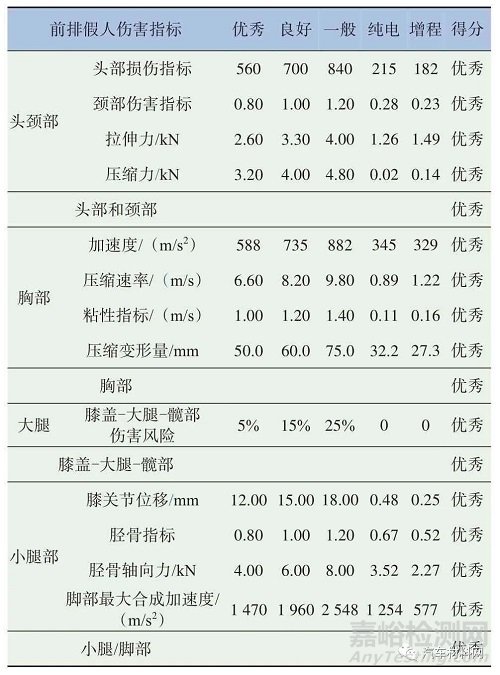

工程樣車(chē)送到國(guó)家級(jí)碰撞試驗(yàn)中心進(jìn)行驗(yàn)證����,圖20所示為4種碰撞的視頻截圖。綜合評(píng)價(jià)結(jié)果為C-NCAP 五星����,C-IASI 優(yōu)秀,均達(dá)到了設(shè)計(jì)目標(biāo)����。綜合評(píng)價(jià)指標(biāo)包含很多個(gè)單項(xiàng)指標(biāo),例如中國(guó)保險(xiǎn)汽車(chē)安全指數(shù)C-IASI的測(cè)評(píng)包括耐撞性與維修經(jīng)濟(jì)性和車(chē)內(nèi)乘員安全性?xún)纱箢?lèi)����,車(chē)內(nèi)乘員安全性又包括正面25%小偏置碰撞、側(cè)面碰撞����、車(chē)頂強(qiáng)度和座椅頭枕4 個(gè)方面����。以其中的25%小偏置碰撞為例����,詳細(xì)分析各項(xiàng)指標(biāo)的達(dá)成情況。如表6 所示����,25%小偏置碰撞造成的車(chē)內(nèi)乘員損傷細(xì)分為頭部-頸部、胸部����、膝蓋-大腿-髖部、和小腿-腳部����,頭部-頸部包括頭部損失指標(biāo)����、頸部損傷指標(biāo)����、拉伸力����、壓縮力����,胸部包括加速度����、壓縮速率、粘性指標(biāo)����、壓縮變形量,小腿-腳部包括膝關(guān)節(jié)滑動(dòng)位移����、脛骨指標(biāo)、脛骨軸向力����、腳部最大合成加速度����。從表中數(shù)據(jù)可以看出����,哪吒S的純電版和增程版的13個(gè)單項(xiàng)指標(biāo)均達(dá)到優(yōu)秀,從而使綜合的25%小偏置碰撞評(píng)價(jià)是優(yōu)秀����。

表6 中保指25%小偏置碰撞乘員損傷結(jié)果

圖20 整車(chē)碰撞試驗(yàn)視頻截圖

4.2 輕量化水平

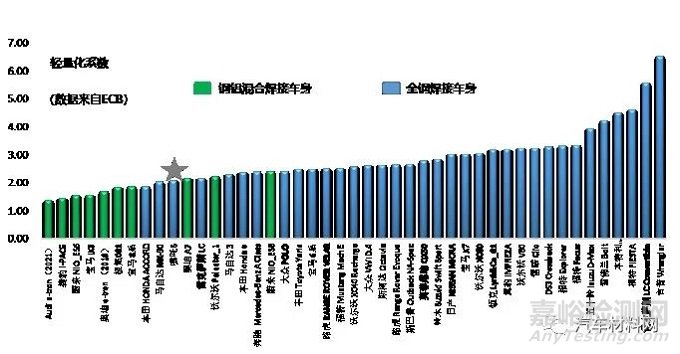

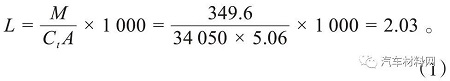

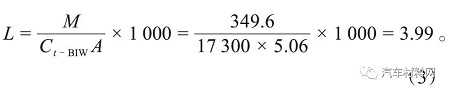

實(shí)車(chē)測(cè)量白車(chē)身骨架BIW 質(zhì)量為349.6 kg����,BIW 扭轉(zhuǎn)剛度和彎曲剛度分別為17 300 Nm/(°)和17 040 N/mm����,包括前后風(fēng)擋����、前端框架����、前后碰撞橫梁����、副車(chē)架及電池包總成的BIP 扭轉(zhuǎn)剛度為和彎曲剛度分別為34 050 Nm/(°)和22 600 N/mm����。用目前國(guó)際通用的車(chē)身輕量化系數(shù)計(jì)算公式(1)可得哪吒S 車(chē)身輕量化系數(shù)為2.03,與最近幾年歐洲車(chē)身年會(huì)公布的44 款車(chē)型的輕量化系數(shù)對(duì)比����,如圖21 所示����。圖中藍(lán)色代表全鋼及以鋼為主的車(chē)身����,綠色代表鋼鋁混合車(chē)身。

圖21 車(chē)身輕量化系數(shù)對(duì)比

新能源汽車(chē)的電池包對(duì)車(chē)身的剛度有貢獻(xiàn),不帶電池包測(cè)量車(chē)身的剛度沒(méi)有實(shí)際意義����,而在計(jì)算車(chē)身輕量化系數(shù)的時(shí)候依據(jù)定義又沒(méi)有包含電池包的質(zhì)量。電池包對(duì)車(chē)身剛度的貢獻(xiàn)主要來(lái)自于電池包殼體����,既然電池包殼體對(duì)剛度的貢獻(xiàn)被考慮了����,那么其質(zhì)量也應(yīng)該被考慮����,對(duì)式(1)進(jìn)行修改如式(2),其中m為電池包殼體的質(zhì)量62.8 kg����,計(jì)算所得輕量化系數(shù)為2.39。用兩種計(jì)算方法得到的輕量化系數(shù)排名都比較靠前����,說(shuō)明哪吒S 的車(chē)身輕量化水平較高。

對(duì)比BIW 和BIP 的剛度值����,可以看出電池包對(duì)扭轉(zhuǎn)剛度的貢獻(xiàn)非常大,幾乎提高了一倍。正是由于這個(gè)原因����,與傳統(tǒng)燃油車(chē)對(duì)比,電動(dòng)車(chē)的車(chē)身骨架可以適當(dāng)弱化����、輕量化。用BIW扭轉(zhuǎn)剛度計(jì)算輕量化系數(shù)����,如式(3)所示,所得結(jié)果為3.99����,也可以看出電池包對(duì)輕量化系數(shù)影響較大����。

5、結(jié)語(yǔ)

結(jié)構(gòu)優(yōu)化設(shè)計(jì)����、輕量化材料和先進(jìn)制造技術(shù)的綜合使用,可以有效實(shí)現(xiàn)車(chē)身的輕量化����。本文以新能源轎跑車(chē)哪吒S 為例����,介紹了車(chē)身框架的優(yōu)化設(shè)計(jì)����、激光拼焊一體式熱成形門(mén)環(huán)、壓鑄鋁V 形梁����、鋁型材門(mén)檻加強(qiáng)梁、門(mén)內(nèi)板激光拼焊技術(shù)����,以及2 000 MPa 熱成形鋼的應(yīng)用,實(shí)現(xiàn)了碰撞安全全球五星����、中保指碰撞優(yōu)秀、BIP 扭轉(zhuǎn)剛度34 050 Nm/(°)等優(yōu)異的性能����,輕量化系數(shù)達(dá)到2.03,居于行業(yè)領(lǐng)先水平����。新能源汽車(chē)車(chē)身輕量化系數(shù)的計(jì)算方法����,需要業(yè)界人士討論交流����,就是否包含電池包殼體質(zhì)量達(dá)成統(tǒng)一標(biāo)準(zhǔn)。

參考文獻(xiàn)

[1] ENRIQUEZ J.Body in White Architecture for an Electric Vehicle Concept[D].Goteborg:Chalmers University of Technology����,2016.

[2] 李木一.某全新架構(gòu)電動(dòng)車(chē)車(chē)身結(jié)構(gòu)概念設(shè)計(jì)與開(kāi)發(fā)研究[D].長(zhǎng)春:吉林大學(xué),2019.

[3] 張顯煥.純電動(dòng)汽車(chē)車(chē)身結(jié)構(gòu)概念設(shè)計(jì)研究[D].長(zhǎng)沙:湖南大學(xué)����,2014.

[4] 鄭宏立,任杰����,劉余運(yùn).新能源車(chē)型車(chē)身設(shè)計(jì)要點(diǎn)及實(shí)例[C]//中國(guó)汽車(chē)工程學(xué)會(huì)年會(huì)����,上海.2019:1221-1224.

[5] 王立成,王松����,湯涌.輕量化車(chē)身減重設(shè)計(jì)研究[J].汽車(chē)實(shí)用技術(shù)����,2020(14):59-61.

[6] 顧磊明����,魏一凡,葉又.1 800 MPa 級(jí)熱成形鋼氫脆敏感性研究[J].汽車(chē)工藝與材料����,2022(6):59-62.

[7] 趙偉言,陳偉健����,趙征志,等.1 500 和2 000 MPa 級(jí)熱成形鋼氫致延遲開(kāi)裂行為研究[J].鋼鐵研究學(xué)報(bào)����,2022,34(8):815-824.

[8] 曹廣祥����,蘆強(qiáng)強(qiáng),宋起峰����,等.基于1 800 MPa 級(jí)熱成形鋼的車(chē)門(mén)防撞梁輕量化設(shè)計(jì)分析[J].汽車(chē)工藝與材料����,2021(4):40-43.

[9] 李彥云����,張東升,李超.基于2 000 MPa 熱成形鋼的A 柱輕量化設(shè)計(jì)[J].汽車(chē)工藝與材料����,2022(6):55-58.

[10]羅成浩,吳新星����,邢陽(yáng),等.一體式熱成形門(mén)環(huán)方案應(yīng)用現(xiàn)狀分析[J].汽車(chē)工藝與材料����,2020(12):10-14.

[11]黃偉男,馮淑娟����,王麗麗����,等.汽車(chē)側(cè)圍加強(qiáng)板一體式門(mén)環(huán)結(jié)構(gòu)的應(yīng)用[J].鍛造與沖壓����,2022(8):16-20.

[12]錢(qián)得柱����,聶晶,戴建新����,等.超高強(qiáng)度一體式側(cè)圍加強(qiáng)板熱成形工藝與側(cè)碰安全性分析[J].機(jī)械設(shè)計(jì),2022����,39(S2):173-179.

[13]李迎超,葉又����,劉樹(shù)文.新型真空高壓鑄鋁車(chē)身結(jié)構(gòu)件的材料研發(fā)[J].上海汽車(chē),2016(5):58-62.

[14]潛圣汶����,鄭德兵.基于高壓薄壁鑄鋁的車(chē)身前輪罩成形技術(shù)研究[J].模具工業(yè),2021����,47(5):67-71.

[15]李仲奎����,夏衛(wèi)群����,樊樹(shù)軍.乘用車(chē)車(chē)身輕量化評(píng)價(jià)方法分析與研究[J].汽車(chē)工藝與材料,2018(8):12-15.

[16]郎勇.汽車(chē)輕量化評(píng)價(jià)方法[J].實(shí)用汽車(chē)技術(shù)����,2018(8):122-158.

[17]呂奉陽(yáng),羅培鋒����,楊萬(wàn)慶,等.基于PALS 策略的車(chē)身輕量化等級(jí)評(píng)價(jià)[J].汽車(chē)實(shí)用技術(shù)����,2020(23):224-226.