摘 要:基于熱點應力外推法對扭梁關鍵焊縫進行疲勞分析并驗證了優(yōu)化方案。介紹了熱點應力的基本概念����、類型及計算方法����,建立某量產車型扭梁的有限元模型����,并對關鍵焊縫周邊區(qū)域進行網(wǎng)格細化,綜合考慮環(huán)境因素修正了用于疲勞分析的焊縫S-N曲線����,在兩個典型整車工況下(制動、轉向)����,根據(jù)線性累積損傷理論計算了各熱點位置的疲勞壽命,結果表明����,該焊縫的最小疲勞壽命不足10萬次,通過在搭接邊內側增加一條副焊縫的方法優(yōu)化此處的焊接結構����,分析結果表明,優(yōu)化后焊縫的疲勞壽命顯著提升����,以優(yōu)化的結構進行樣件試制及臺架耐久試驗����,試驗結果表明����,優(yōu)化后的結構能顯著提高該區(qū)域在縱向力及側向力臺架下的疲勞壽命,提高了扭梁焊縫的可靠性����。

關鍵詞:熱點應力;表面外推����;扭梁焊縫;可靠性分析����;結構優(yōu)化

引 言

近年來,扭梁懸架以其占用空間少����,結構簡單����,安裝定位便利等特點����,被廣泛應用于電動車后懸系統(tǒng)中����。因其左右兩側車輪的運動存在耦合性,左右路面激勵傳遞至扭梁本體����,使其受力形式較為復雜,且扭梁作為汽車后懸的主要承載件����,其結構可靠性關乎行車安全,故扭梁關鍵焊縫的可靠性試驗研究得到了人們的廣泛關注����。

自20世紀70年代以來,隨著有限元分析在結構疲勞應力分析上取得巨大的進步����,作為名義應力法的補充——熱點應力法在鋼結構焊趾疲勞局部分析中得到了重視[1-4]。早期����,其主要應用于海上焊接管節(jié)點結構的疲勞分析����,當前����,用熱點應力法對板件間焊接焊縫的應力疲勞分析成為人們研究的熱點,在此其中����,熱點應力法中的表面外推分析方法開始最早且較為成熟[5-8],筆者將在此基礎上對某量產車型扭梁關鍵焊縫進行可靠性分析并驗證一種優(yōu)化方案的改善效果����。

1、熱點應力

1.1 熱點應力的概念及組成

業(yè)內普遍認為����,熱點應力是因板材間搭接焊縫在與相鄰母材過渡區(qū)域及焊縫自身的局部不連續(xù)而產生的,其在焊縫表面與母材交界處達到最大值����,熱點應力的定義不包含因為焊接工藝影響所產生的局部焊接缺陷及其帶來的應力集中,其幅值僅受母材結構及該結構受力載荷參數(shù)的影響[9-10]。在用名義應力法分析疲勞壽命時����,仿真模型中的母材間不同搭接結構所產生的主應力方向與焊縫之間的相對角度需要與不同結構的標準試樣取得的S-N曲線進行匹配以便提高運算精度����,熱點應力概念的引入避免了該困擾,當焊接工藝穩(wěn)定時����,可構建一條綜合考慮焊趾本身缺口效應的S-N曲線應用于不同仿真模型中,這充分發(fā)揮了有限元技術在結構應力分析中的優(yōu)勢����。

圖1為缺口應力組成,其中σn為缺口應力����;σm、σb代表的是熱點應力位置的膜應力和彎曲應力����,熱點應力的值是焊縫表面與母材交界處膜應力和彎曲應力之和,其幅值是二者和的最大值����,σ1為熱點應力位置的非線性應力����,在熱點應力中不予考慮[11]����。

圖1 缺口應力的具體組成

1.2 熱點應力的具體類型

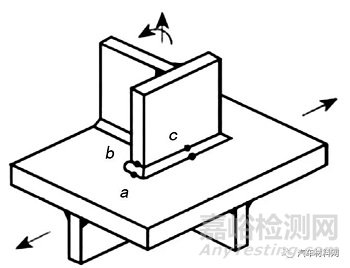

在板材拼焊的具體結構中,可根據(jù)特征分為三種����,如圖2所示。a型應力結構表征位置在附板厚度方向與母板表面的焊趾處����,具體在母板的表面位置;b型應力結構表征位置在附板厚度方向的焊趾處����;c型應力結構表征位置在母板與附板的搭接處,且與焊縫方向平行[12-13]����。

圖2 焊趾熱點類型

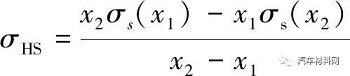

1.3 表面外推的熱點應力計算方式

表面外推法被廣泛應用于焊接板結構的熱點應力確定方式中,在距離熱點應力位置一定距離處取兩個或者三個特征點����,計算應力值����,帶入具體的插值公式中外推待考核位置的熱點應力值����,插值公式可分為表面一次線性及二次非線性����,具體如下:

(1)

(2)

式中:σHS為計算得到待考核位置的熱點應力值;x1����、x2、x3分別為選取的特征點1����、2、3與待考核位置熱點之間的相對距離����;σs(x1)、σs(x2)����、σs(x3)分別為選取特征點外1����、2����、3處的計算得到的仿真應力。

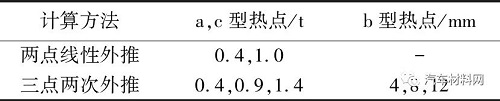

為提高熱點應力計算的精度����,特征點的選取要合理考慮,根據(jù)過往研究結果����,特征點的位置要滿足以下要求:①外推特征點要在焊縫缺口效應所帶來的應力集中影響區(qū)以外;②外推特征點與待考核焊趾位置的距離不能過大����,以便能夠表征到該結構所產生的應力集中[14]。當前����,a型和c型結構的外推特征點的選擇主要參考焊接母材的板厚t,b型結構的外推特征點可以在距離焊趾一定位置處選取����。國際焊接學會(IIW)所推薦的外推特征點選取具體方法如表1所列����。

表1 國際焊接學會(IIW)推薦的外推方法

1.4 表面外推的熱點應力有限元建模及應力修正

國內外研究結果表明����,有限元分析的建模方法、單元類型����、網(wǎng)格尺寸等對計算結果有較大影響����,需綜合考慮。目前業(yè)內對有限元建模主要區(qū)分殼單元和實體單元:①板殼單元一般不對角焊縫建模����,熱點位置取模型中性面交點處,單元類型建議使用帶中節(jié)點的8節(jié)點殼單元進行模型離散����,在仿真模型的中性面交點附近,有限元單元網(wǎng)格的長度及寬度尺寸均需等于焊趾處的板厚����,但由于不對焊縫建模����,在受力時會導致局部高于實際的彎曲應力����,應當對其進行必要的應力修正;②三維實體模型分析中����,需對焊縫進行簡易建模,要求如下:需模擬其具有的45°坡角及焊縫與母材0過渡半徑的特征結構����。模型離散可使用帶中節(jié)點的20節(jié)點等參塊單元,并使用縮減積分原則[4,15]����。

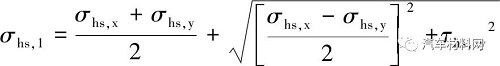

彎曲疲勞強度大于拉壓疲勞強度為材料的基本特性,而仿真分析所用的標準試樣S-N曲線通常是在拉壓疲勞載荷下測試得到����,所以當焊縫區(qū)域的主應力為彎曲應力時,要對該處的應力值進行一定的修正����,以便進行后續(xù)疲勞分析����,即考核熱點位置的主應力方向與焊縫走向的夾角要在±45°以內����,若超出該范圍,要把垂直焊縫走向方向的正應力值作為主要參數(shù)值����,其中,主應力方向與焊趾正向夾角的計算公式為[4,16]:

(3)

(4)

式中:σhs,1為熱點應力位置的最大主應力����;σhs,x為垂直焊縫走向方向的熱點正應力����;σhs,y和τhs,xy分別為平行焊縫走向方向的熱點正應力和熱點剪應力;α為主應力方向與焊縫正向間的夾角����。

2、扭梁關鍵焊縫可靠性分析

2.1 扭梁關鍵焊縫識別

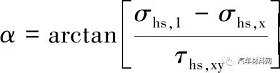

根據(jù)某量產車型扭梁創(chuàng)建的有限元模型如圖3����,模擬整車典型轉向����、制動工況����,約束左、右扭梁車身連接處1~6自由度����,在左側輪心處施加-12 kN的水平側向力及12 kN的縱向力,約束右側輪心1~3自由度����,運用ABAQUS進行這兩個工況下的靜強度計算,得到扭梁部分區(qū)域的vonMises應力云圖如圖4所示����,由圖可知,車輪支架與縱臂搭接末端存在較大的應力集中����,分析原因為,扭梁車輪安裝板通過車輪支架搭接在縱臂上,輪心安裝位置到縱臂的Z向及Y向位置差在該處形成了應力杠桿����,來自車輪的激勵通過杠桿的增益作用在該處產生較大的應力集中,應對該處焊縫可靠性進行深入分析����。

圖3 扭梁有限元模型

圖4 扭梁部分區(qū)域在縱向力/側向力下的應力分布圖

2.2 子模型法

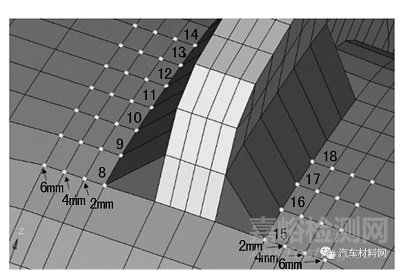

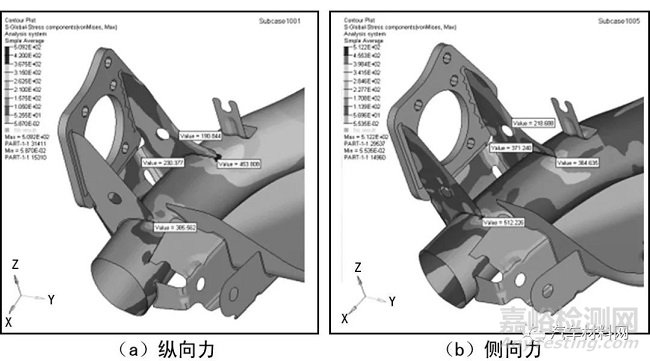

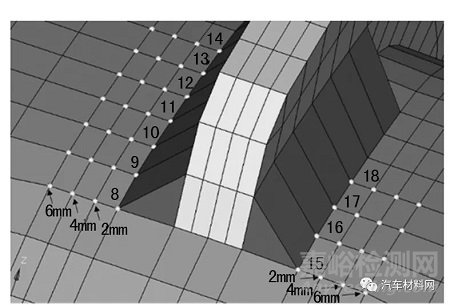

子模型法是獲得局部模型區(qū)域精確解的有限元技術,在對重點關注區(qū)域附近的網(wǎng)格進行精確細化[17]����,把外推特征點布置在提取應力的有效節(jié)點上,網(wǎng)格采用20節(jié)點實體單元����,鑒于扭梁縱臂鈑金厚度為4 mm,為避免高應力集中區(qū)域����,采用c型應力結構模型進行三個特征點的二次非線性插值外推結構應力計算。所以����,在所重點分析的焊縫周邊區(qū)域進行網(wǎng)格精準細化時����,要在距離焊縫與母材交界處2 mm����,4 mm和6 mm處布置3排特征節(jié)點����,后續(xù)用于應力提取值計算。圖5為對關鍵焊縫區(qū)域進行細化后的模型圖����,其中標號1~7為應力熱點位置。

圖5 關鍵焊縫區(qū)域細化模型圖

2.3 焊縫疲勞計算

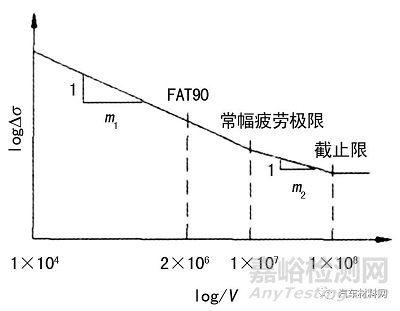

考慮到殘余應力����、搭接板材的板厚差異,焊接工藝的具體影響等����,對標準試樣測得的疲勞S-N曲線要進行一定的參數(shù)化修正,修正后的曲線可用于該關鍵焊縫的疲勞耐久分析����。疲勞級別FAT定義為材料在2×106次循環(huán)應力下所對應的疲勞強度,如FAT等于90的S-N疲勞曲線表示該試樣在2×106次的疲勞循環(huán)下對應的疲勞強度為90 MPa[3,18]����。經(jīng)修正后的FAT90的S-N曲線如圖6所示����,其相關參數(shù)見表2����。

圖6 FAT90所表征的S-N曲線

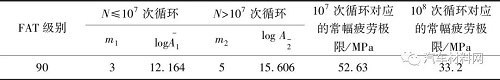

表2 FAT90所表征S-N曲線的相關參數(shù)

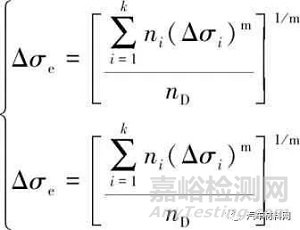

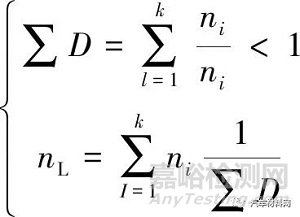

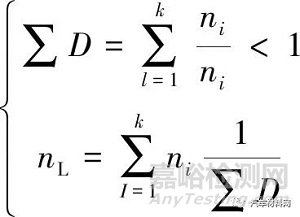

Palmgren-Miner線性累積損傷準則廣泛應用于結構件的疲勞壽命預測,具體如式(5)����、(6)所示[19-20]。

(5)

(6)

式中:Δσe為等效常幅下的應力范圍����;Δσi、ni����、ni表征為第i級應力范圍及其所對應的譜循環(huán)數(shù)和失效循環(huán)數(shù);k為常幅條件下應力范圍譜的總級數(shù)����;nD為等效循環(huán)數(shù),通常取2×106����;[Δσ]nD為等效循環(huán)數(shù)nD所對應的應力值范圍,當nD取2×106時����,[Δσ]nD的含義為S-N曲線的FAT值;∑D為累積疲勞損傷和����;nL為預測的疲勞壽命,以應力循環(huán)數(shù)表征����。

采用慣性釋放的方法在扭梁輪心位置分別施加±12 kN的側向力(轉向工況)及±12 kN的縱向力(制動工況),加載頻率1.5 Hz����,解算車輪支架與縱臂搭接焊縫周邊的應力幅值,并根據(jù)上述疲勞理論����,利用MATLAB語言編寫結構熱應力外推函數(shù)、疲勞計算主函數(shù)等等疲勞計算程序����。

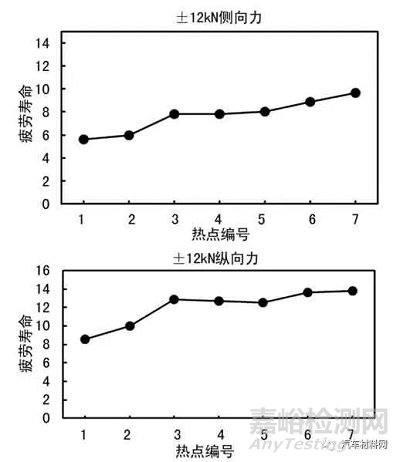

1~7號結構熱點在側向及縱向載荷下的疲勞累積損傷計算壽命如圖7所示����,結果顯示在±12 kN側向力下����,熱點1~7位置的疲勞壽命小于10萬次,在±12 kN縱向力下����,熱點1位置的疲勞壽命小于10萬次。

圖7 結構熱點位置的疲勞計算壽命

3����、焊縫結構優(yōu)化

綜合考慮該處主附板厚度及搭接結構,在不增加加強板的前提下選擇在搭接邊內側增加一條副焊縫����,副焊縫長度在30 mm左右,搭接邊雙焊縫的模型如圖8所示����。對優(yōu)化后扭梁模型進行焊縫疲勞分析,其中標號8~18為應力熱點位置����。

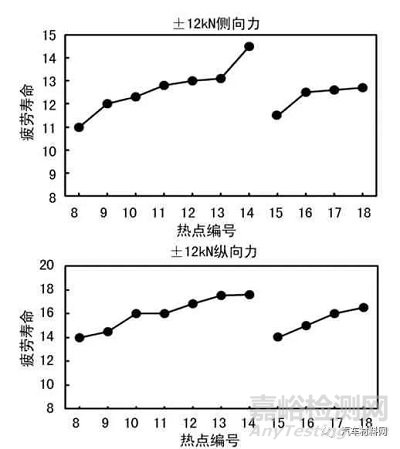

8~18號結構熱點在縱向及側向載荷下的正應力疲勞損傷計算壽命如圖9所示����,結果顯示各處熱點疲勞壽命均大于10萬次����,其中熱點8~14位置在側向力作用下的仿真計算壽命較優(yōu)化前提升約47%~96%����。

圖8 搭接邊雙焊縫模型圖

圖9 優(yōu)化后結構熱點位置的疲勞計算壽命

4、優(yōu)化方案驗證

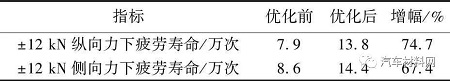

在該量產車型扭梁結構基礎上進行焊縫結構優(yōu)化樣件試制����,并在縱向力和側向力單工況臺架下對比優(yōu)化前后車輪支架與縱臂搭接焊縫的疲勞壽命,結果如表3所列����。

表3 優(yōu)化前后車輪支架與縱臂搭接焊縫的疲勞壽命

由表3可以看出,優(yōu)化后結構在縱向力下的疲勞壽命由7.9萬次提高至13.8萬次����,增幅為74.7%;側向力下的疲勞壽命由8.6萬次提高至14.4萬次����,增幅為67.4%����,采用優(yōu)化后的結構能顯著提高該區(qū)域的縱向力及側向力臺架疲勞壽命����。

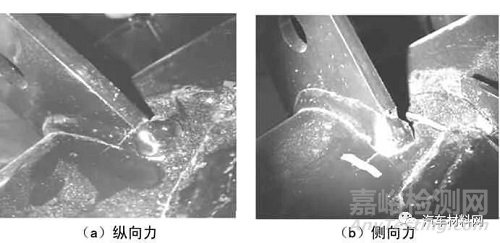

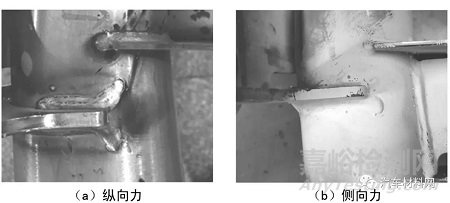

圖10、11分別表示優(yōu)化前后車輪支架與縱臂搭接焊縫區(qū)域在縱向力及側向力單工況臺架下的失效圖片����,由圖可知,扭梁焊縫失效位置均在搭接焊縫的末端����,這與數(shù)值模擬結果吻合,說明了模型可靠性較高����,也表明結構優(yōu)化結果具有一定的指導意義。

圖10 優(yōu)化前結構在縱向力/側向力臺架下失效圖片

圖11 優(yōu)化后結構在縱向力/側向力臺架下失效圖片

5����、結 論

(1)作為名義應力法的補充——熱點應力法可以應用于諸多場景的焊趾疲勞壽命分析,但針對焊接工藝原因����、焊接內部缺陷及起始于焊根等位置的微裂紋擴展等領域缺少相關試驗數(shù)據(jù)的有效支撐����。

(2)就應力外推法而言����,在實際的工程應用中應視具體情況選擇表面線性或三點二次外推法,并根據(jù)外推點的選取對關鍵焊縫周邊區(qū)域數(shù)模進行細化����,以期得到較為準確的仿真數(shù)據(jù)����。

(3)車輪支架與扭梁縱臂搭接的關鍵焊縫區(qū)域,在不增加額外加強板的前提下����,選擇在搭接邊內側增加一條長度約30 mm的副焊縫可顯著提升此處焊縫的臺架試驗疲勞壽命,扭梁失效位置均在搭接焊縫的末端����,這與數(shù)值模擬結果吻合,說明了模型可靠性較高����,也表明結構優(yōu)化結果具有一定的指導意義����。

參考文獻:

[1] Hobbacher A F.The new IIW recommendations for fatigue assess-ment of welded joints and components a comprehensive code recently updated[J].International Journal of Fatigue,2009,31(1):50-58.

[2] Radaj D,Sonsino CM,Fricke W.Recent developments in local concepts of fatigue assessment of welded joints[J].International Journal of Fatigue,2009,31(1):2-11.

[3] Ho bbacher A F.Fatigue Design of Welded Joints and Components[M].Cambridge:Abington Publishing,1996:6-28.

[4] Van Wingerde A M,Packer J A,War denier J.Criteria for the Fatigue Assessment of Hollow Structural Section Connections[J].Journal of Constructional Steel Research,1995,35(1):71-115.

[5] Radaj D,Sonsino C M.Fatigue Assessment of Welded Joints by Local Approaches[M].Cambridge:Abington Publishing,1998:37-61.

[6] Iwahashi Y,Sumi Y,H u T,et al.Finite Element Comparative Study of Ship Structural Detail[J].Marine Structures,1998,11(4):127-139.

[7] BSI.BS EN 1993-1-9:2005 Eurocode 3:Design of steel structures Part1-9:Fatigue[S].London:British Standards Institution,2006.

[8] Gergan P G ,Losberg I .Fatigue capacity of FPSO structures[J].Journal of Offshore Mechanics and Arctic Engineering,2006,128(5):156-161.

[9] 周張義,李 芾,黃運華.基于熱點應力的焊縫疲勞強度評定研究[J].內燃機車,2008(7):1-5.

[10] Fricke W.Recommended Ho t Spot Analysis Procedure for Structural Details of FPSO’s and Ships Based on Roundrobin FE Analyses[ J] .International Journal of Off shore and Polar Engineering,2002,12(1):40-47.

[11] 祝志文,錢六五.基于有效缺口應力法的正交異性鋼橋面板疲勞評價[J].湖南大學學報:自然科學版,2015,42(9):59-67.

[12] Dong P.A structural stress definition and numerical implementation for fatigue analysis of welded joint s[J].International Journal of Fatigue,2001,23(10):865-876.

[13] Xiao Z G,Yamada K.A method of determining geometric stress for fatigue strength evaluation of steel welded joints[J].International Journal of Fatigue,2004,26(12):1277-1293.

[14] Fricke W.Recommended Hot Spot Analysis Procedure for Structural Details of FPSO’s and Ships Based on Roundrobin FE Analyses[J].International Journal of Off shore and Po lar Engineering,2002,12(1):40-47.

[15] Losberg I.Fatigue Design of Plated Structures UsingFinite Element Analysis[J].Ships Off shore Structures,2006,1(1):45-54.

[16] 周張義,李 芾.基于表面外推的熱點應力法平板焊趾疲勞分析研究[J].鐵道學報,2009,31(5):90-96.

[17] 宋 東,王 俊,盛守增,等.基于外推法的后副車架焊縫疲勞耐久分析[J].機械研究與應用,2016,29(2):101-103.

[18] BSI .BS EN 1993-1-9-2005 Eurocode 3:Design of Steel Structures Part 1.9:Fatigue[S].London:British Standards Institution,2006.

[19] D.拉達伊.焊接結構疲勞強度[M].北京:機械工業(yè)出版社,1994.

[20] Radaj D,Sonsino C M.Fatigue assessment of welded joints by local approaches[M].Cambridge:Abington Publishing,1998.