不知道為什么小時候的我經(jīng)常遇到需要弄斷鐵絲卻沒有老虎鉗也沒有小李飛刀的直接考驗(yàn)我智商的高光時刻�。雖然顯然不能像非洲朋友那樣牙咬手撕但我也不是沒試過當(dāng)然最后結(jié)局都是沒成功。后來可能是因?yàn)槌粤思依镂ㄒ蝗澆穗u蛋腦細(xì)胞發(fā)育了發(fā)現(xiàn)反復(fù)折彎再反復(fù)折彎鐵絲就會突然斷了���。至于鐵絲為什么會突然斷了我不知道反正就是斷了。再后來改革開放了日子好了能吃上豬肉了腦子也發(fā)育的差不多了其中的緣由也就慢慢的明白了�����。

一根鐵絲���,想要徒手拉斷或者瞬間折斷那幾乎是不可能的���,但是如果你將它反復(fù)折彎很多次便可以把它折斷。這其實(shí)就是鐵絲被整疲勞了���,發(fā)生了疲勞破壞���。因?yàn)殍F絲等金屬件在生產(chǎn)加工過程中會出現(xiàn)各種缺陷�,比如宏觀的氣孔、雜質(zhì)���、表面劃痕以及微觀的晶體位錯���、滑移帶等。在外力作用下這些缺陷處會出現(xiàn)局部應(yīng)力集中�����,當(dāng)局部應(yīng)力大于材料的屈服強(qiáng)度時便會萌生微裂紋�,這些微裂紋在交變載荷作用下逐漸擴(kuò)展���,當(dāng)擴(kuò)展到一定程度時突然斷裂�。

鐵絲的疲勞破壞過程中交變載荷水平較高���,塑性應(yīng)變起主導(dǎo)作用,疲勞壽命較短�����,屬于應(yīng)變疲勞或低周疲勞���;當(dāng)交變載荷水平較低,彈性應(yīng)變起主導(dǎo)作用時�,疲勞壽命較長,屬于應(yīng)力疲勞或高周疲勞���。高周疲勞在日常生活中更加普遍���,因其交變載荷小,沒有明顯的塑性變形等前兆�,不容易提前發(fā)覺,所以具有更大的危險性���。美國空軍的一架F-15戰(zhàn)斗機(jī)曾經(jīng)在模擬空戰(zhàn)時就出現(xiàn)了驚險的一幕���,事故造成美軍F-15戰(zhàn)機(jī)大面積停飛,調(diào)查結(jié)果顯示�,事故起因于飛機(jī)上的一根金屬縱梁發(fā)生了疲勞破壞。

圖1 F-15戰(zhàn)機(jī)疲勞破壞(圖片源自網(wǎng)絡(luò))

汽車作為我們?nèi)粘I钪蟹浅V匾拇焦ぞ?,也是由大量金屬件?gòu)成的�����。當(dāng)汽車行駛在道路上時由于路面的不平整���,車身結(jié)構(gòu)會受到交變載荷作用,從而產(chǎn)生微裂紋并逐漸擴(kuò)展���。為了保證車身在整個設(shè)計生命周期內(nèi)不發(fā)生疲勞破壞�,我們需要對車身結(jié)構(gòu)進(jìn)行疲勞耐久性能評估�����。評估方法可分為試驗(yàn)法及CAE(Computer Aided Engineering)仿真分析法���,實(shí)際的項(xiàng)目開發(fā)過程中,兩種方法相結(jié)合使用���。在項(xiàng)目開發(fā)前期�����,樣車試制前的產(chǎn)品設(shè)計階段���,通過CAE仿真分析識別出疲勞耐久性能危險部位并進(jìn)行迭代優(yōu)化,直到疲勞耐久性能合格�����。然后按照優(yōu)化好的數(shù)據(jù)進(jìn)行樣車試制���,之后進(jìn)行樣車臺架試驗(yàn)及試車場道路試驗(yàn)。整個流程大致如下:

1�����、路譜載荷獲取

CAE疲勞耐久仿真分析需要提供載荷信息輸入,即汽車在道路上行駛時的受力情況���。目前普遍做法是利用六分力儀采集輪心力���,然后利用多體動力學(xué)軟件建立整車動力學(xué)模型�����,將采集的輪心載荷分解到與底盤相連的車身硬點(diǎn)位置作為車身疲勞耐久仿真的載荷輸入���。通過這種方法得到的載荷信息稱為實(shí)采路譜載荷�����。由于實(shí)采路譜載荷的采集必須等到試制車輛制造完成后才能進(jìn)行�����,為了降低開發(fā)成本�����,縮短開發(fā)周期�����,越來越多的汽車公司開始使用3D虛擬路面技術(shù)采集載荷�����。采用激光掃描設(shè)備,對實(shí)際路面進(jìn)行三維掃描和建模���,得到虛擬數(shù)字路面模型[1]���。然后通過多體動力學(xué)分析軟件在數(shù)字路面上進(jìn)行整車動力學(xué)分析�,輸出車身硬點(diǎn)的載荷作為車身疲勞耐久仿真的載荷輸入。通過這種方法得到的載荷信息稱為虛擬路譜載荷�����。

2�����、仿真模型建立

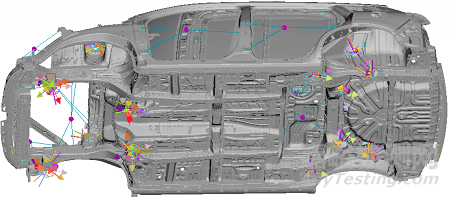

利用有限元軟件建立車身有限元網(wǎng)格模型及相應(yīng)的焊點(diǎn)、粘膠���、螺栓等連接關(guān)系,對各個件賦予相應(yīng)的材料屬性并在與底盤相連的車身硬點(diǎn)位置施加載荷�����,得到車身疲勞耐久仿真模型�。車身疲勞耐久問題一般都屬于高周疲勞,目前普遍采用準(zhǔn)靜態(tài)法進(jìn)行線性應(yīng)力求解計算�,作為后續(xù)疲勞耐久計算的輸入。

圖2 車身疲勞耐久仿真模型

3���、疲勞仿真分析

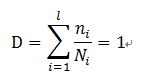

通過疲勞仿真分析軟件將上一步計算的應(yīng)力結(jié)果和相應(yīng)的疲勞材料屬性相結(jié)合,導(dǎo)入路譜載荷并按特定的循環(huán)次數(shù)進(jìn)行疊加計算�����,便可得到相應(yīng)的疲勞損傷結(jié)果���。損傷即載荷對材料造成的傷害�����,最常用的是Miner線性損傷累積法則���。根據(jù)該損傷法則,零件在外界作用力循環(huán)作用下���,零件吸收能量達(dá)到最大值產(chǎn)生疲勞破壞���,若試樣加載歷史所產(chǎn)生的應(yīng)力水平為σ1, σ2, …, σi,各應(yīng)力水平下的疲勞壽命相應(yīng)為N1,N2,...,Ni�,各應(yīng)力水平下的循環(huán)次數(shù)相應(yīng)為n1,n2,...,ni。則Miner線性損傷表達(dá)式為:

式中:D為總的損傷量�����;l為變幅載荷的應(yīng)力水平等級;ni為第i級載荷的循環(huán)次數(shù)�;Ni為第i級載荷下的疲勞壽命[2]。

根據(jù)miner線性損傷累積法則���,如果仿真結(jié)果顯示某處的總損傷值D≥1�,則表明該處將發(fā)生疲勞破壞�,需要采取相應(yīng)的優(yōu)化方案進(jìn)行優(yōu)化�。

4�����、臺架疲勞試驗(yàn)

為了盡早發(fā)現(xiàn)問題并進(jìn)行快速整改驗(yàn)證���、減少道路試驗(yàn)失效風(fēng)險和試驗(yàn)輪次,通常會在道路疲勞試驗(yàn)之前采用24通道整車道路振動模擬試驗(yàn)系統(tǒng)進(jìn)行臺架疲勞試驗(yàn)[3]�����。24通道在垂向���、縱向及側(cè)向上都可以很好地復(fù)現(xiàn)路面對整車的激勵,可以對車身結(jié)構(gòu)件進(jìn)行疲勞耐久性能考核���。相對于試車場道路疲勞試驗(yàn)���,臺架疲勞試驗(yàn)在室內(nèi)進(jìn)行,不易受外界因素影響���,數(shù)據(jù)一致性及結(jié)果重復(fù)性好���,能夠較好地完善驗(yàn)證CAE分析[4]���,而且能在較短的時間內(nèi)完成試驗(yàn),可為項(xiàng)目節(jié)省成本和時間���,有效提高項(xiàng)目開發(fā)效率�����。

圖3 24通道臺架疲勞試驗(yàn)

5�、道路疲勞試驗(yàn)

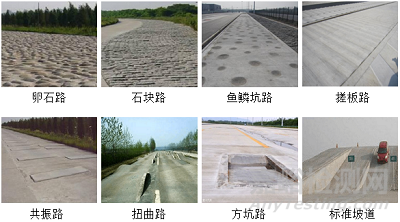

由于影響疲勞耐久性能的因素很多�,僅依靠CAE仿真分析及臺架疲勞試驗(yàn)難以把所有的因素都考慮在內(nèi),所以最終都要通過實(shí)際的道路試驗(yàn)來確保疲勞耐久性能滿足使用要求�����。試驗(yàn)樣車在試車場內(nèi)特定的試驗(yàn)道路上���,按照特定的試驗(yàn)規(guī)范駕駛來重現(xiàn)汽車在整個設(shè)計生命周期內(nèi)的疲勞損傷。試車場用于疲勞耐久試驗(yàn)的主要道路有:比利時石塊路�����、卵石路、魚鱗坑路�����、搓板路�����、起伏路�、搖擺路���、破損路�、方坑�����、標(biāo)準(zhǔn)坡道等���,通過這些道路能夠模擬客戶實(shí)際使用中的典型路面工況�����,進(jìn)而達(dá)到考核產(chǎn)品疲勞耐久性能的目的�。試驗(yàn)規(guī)范的制定是通過采集客戶的實(shí)際使用數(shù)據(jù),然后結(jié)合試車場特定耐久性道路�,通過調(diào)整在不同路面上的車速和循環(huán)次數(shù),達(dá)到等效客戶實(shí)際使用時的疲勞損傷�。為了縮短試驗(yàn)周期�,試車場疲勞耐久試驗(yàn)一般按照4~10倍的系數(shù)強(qiáng)化[5],下圖為道路疲勞試驗(yàn)的部分典型路面���。

圖4 道路疲勞試驗(yàn)典型路面(圖片源自網(wǎng)絡(luò))

試驗(yàn)過程中若出現(xiàn)疲勞失效問題�����,則要根據(jù)具體失效情況進(jìn)行具體分析及優(yōu)化���,必要時需要在優(yōu)化的基礎(chǔ)上再次進(jìn)行道路試驗(yàn),以消除潛在的疲勞失效風(fēng)險�����。

參考文獻(xiàn)

[1] 孫成智等.基于3D數(shù)字路面的整車耐久性能評估方法研究[J].汽車工程,2017.

[2] 王國軍.MSC.Fatigue疲勞分析實(shí)例指導(dǎo)教程[M].北京:機(jī)械工業(yè)出版社,2009.

[3] 李張銀.整車道路模擬與道路試驗(yàn)關(guān)聯(lián)研究[J].汽車零部件,2013.

[4] 閆躍奇等.乘用車C柱內(nèi)板開裂分析以及改進(jìn)措施[J].汽車零部件,2016.

[5] 王繼光.汽車耐久性試驗(yàn)[J].硅谷,2011.