摘要:激光復(fù)合焊通過激光與各種熱源間的協(xié)同效應(yīng)實現(xiàn)了不同熱源的優(yōu)勢互補(bǔ)�����,應(yīng)用前景廣闊��?���?偨Y(jié)了激光-激光����、激光-電弧��、激光-電阻熱��、激光-感應(yīng)熱源��、激光-攪拌摩擦熱等常見復(fù)合焊方法的機(jī)理�����,重點從工藝參數(shù)優(yōu)化����、匙孔穩(wěn)定性�����、缺陷控制等方面介紹了近年來激光復(fù)合焊的工藝研究現(xiàn)狀����,并重點介紹了激光復(fù)合焊技術(shù)在航空航天、汽車制造��、軌道交通、船舶工程及工程機(jī)械等領(lǐng)域的應(yīng)用情況及未來發(fā)展趨勢��,為今后研究及應(yīng)用提供參考��。

關(guān)鍵詞:激光復(fù)合焊����;復(fù)合機(jī)理;激光匙孔�����;缺陷控制����;應(yīng)用

1、序言

純激光焊具有能量密度高��、焊接效率高�����、焊后變形小��、熱影響區(qū)窄及不與工件接觸等特點,因而引起國內(nèi)外學(xué)者的廣泛關(guān)注和研究[1��,2]����。但研究發(fā)現(xiàn),純激光焊也有如下不足:①激光光斑直徑小��,對裝配要求(間隙��、錯邊�����、不等厚度等)高����。②母材受激光加熱部分熔化或氣化后迅速凝固形成匙孔,孔中的氣體因較難逸出而產(chǎn)生氣孔����、縮孔等缺陷。③激光光致等離子體會吸收����、反射及折射激光能量,從而降低激光的吸收率��、利用率及能量轉(zhuǎn)化率�����。④低熔點合金元素易燒損��。⑤設(shè)備及維護(hù)成本較高等[3]����。因此,這使純激光焊的應(yīng)用受到一定限制����。

為解決上述問題,學(xué)者們通過將激光熱源與激光�����、電弧����、電阻熱等熱源有機(jī)組合,實現(xiàn)了激光復(fù)合焊����。由于激光與其他熱源的協(xié)同作用改變了激光的小孔特征����、熱源分布狀況等��,優(yōu)化了焊縫宏觀形貌��,改善了微觀組織和力學(xué)性能�����,既有效彌補(bǔ)了純激光焊的缺點�����,又實現(xiàn)了“1+1>2”的焊接效果[4��,5]�����,因此激光復(fù)合焊在航空航天��、汽車��、船舶及石油化工等領(lǐng)域的應(yīng)用日益廣泛����。本文介紹了激光-激光、激光-電弧�����、激光-電阻熱��、激光-感應(yīng)熱源及激光-攪拌摩擦復(fù)合焊機(jī)理等研究情況����,簡述了激光復(fù)合工藝及缺陷控制研究進(jìn)展及應(yīng)用。

2����、激光復(fù)合焊機(jī)理研究

2.1 激光-激光復(fù)合焊

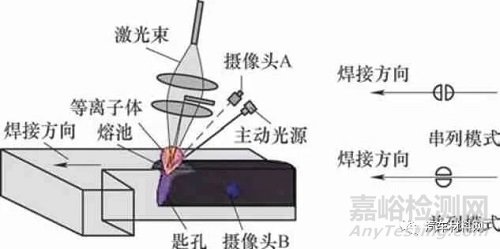

激光-激光復(fù)合焊既可以采用光學(xué)方法將同種激光分離成多個光束進(jìn)行焊接,也可以將幾束不同類型的激光(CO2激光�����、YAG激光����、半導(dǎo)體激光等)組合后進(jìn)行焊接����,有效解決了裝配要求高��、激光功率有限����、熔深不足等問題,常用于厚板及異種材料的焊接��,而光束的排布方式�����、間距����、夾角、聚焦位置與能量比等都是重要的工藝參數(shù)[4]��。將兩束激光沿焊縫串列或在焊縫兩側(cè)并列(見圖1)的雙光束激光復(fù)合焊最為常見����,串列排布可以降低熔池冷卻速度,減少焊縫的淬硬傾向和氣孔����;并列排布能提高對間隙的適應(yīng)性����。激光-激光復(fù)合焊能靈活地控制激光照射時間和位置����,從而調(diào)整能量分布��,提高鋁����、鎂等難以實現(xiàn)深熔焊材料的焊接性,降低工件變形和殘余應(yīng)力�����,改善焊縫成形和質(zhì)量��。

圖1 雙光束激光復(fù)合焊原理[6]

2.2 激光-電弧復(fù)合焊

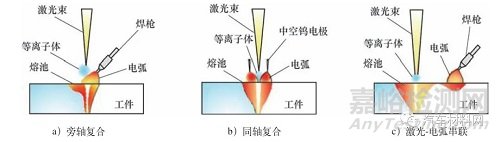

激光-電弧復(fù)合焊是將物理性質(zhì)��、能量傳輸機(jī)制截然不同的激光熱源(CO2激光�����、YAG激光、半導(dǎo)體激光等熱源)與電弧熱源(TIG����、MIG/MAG、PAW��、CMT等)通過旁軸�����、同軸或串聯(lián)等方式結(jié)合形成一種高效的復(fù)合熱源��,并作用于同一位置進(jìn)行焊接��,如圖2所示[5]��。

圖2 激光-電弧復(fù)合焊原理[5]

激光-電弧復(fù)合焊優(yōu)點如下[4-9]����。

1)激光降低了射流過渡的臨界電流,通過對電弧引導(dǎo)減少了電弧的劇烈跳躍����、飄移與斷弧,提高了焊接穩(wěn)定性,也增強(qiáng)了電弧熔化效率�����。

2)焊接速度快����,熱輸入小,熔池冷卻緩慢��,焊接變形小��,也利于組織緩慢轉(zhuǎn)變與氣體逸出��,尤其在厚板焊接及高速焊中����,有利于消除氣孔�����、裂紋��、咬邊及未熔合等缺陷����。

3)電弧的加入減弱了光致等離子體對激光的屏蔽�����,實現(xiàn)了低激光功率下的大熔深�����。

4)電弧對母材的預(yù)熱增加了母材對激光的吸收率�����,可焊接高反射率�����、高熱導(dǎo)率材料�����。

5)復(fù)合焊的光斑直徑更大��,電弧的預(yù)熱也提高了間隙橋接能力��,能適應(yīng)較大的裝配間隙��。

6)可通過改變填充焊絲成分等方式來改善焊縫組織��,提高綜合性能�����。

現(xiàn)主要介紹以下4種激光-電弧復(fù)合焊方法����。

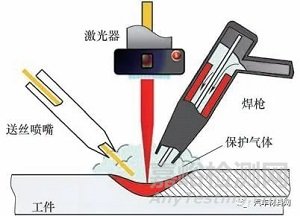

(1)激光-G T A W復(fù)合焊 自1980年英國STEEN[10]提出激光-GTAW(鎢極氬弧焊,即TIG焊)復(fù)合焊的概念后��,激光復(fù)合焊就備受研究人員們關(guān)注����。如圖3所示[11]��,該方法將激光焊與TIG焊結(jié)合�����,通過激光對電弧的誘導(dǎo)與壓縮作用����,有效地避免了電弧的漂移,激光光致等離子體有效穩(wěn)定了電弧�����;而電弧的加入提高了搭橋能力��,降低了裝配要求����。由于電弧被激光產(chǎn)生的熱散射電子壓縮在匙孔內(nèi),因此增強(qiáng)了激光與電弧的協(xié)同作用����,提升了材料對激光的吸收率與能量利用率;匙孔直徑大于純激光焊�����,也有利于氣體逸出進(jìn)而減少氣孔�����。綜合來看�����,激光-GTAW復(fù)合焊熔深大、穩(wěn)定性好�����、熱影響區(qū)小��,能實現(xiàn)薄板的高速焊接�����,且由于焊縫晶粒及組織細(xì)化��,因此焊接接頭力學(xué)性能也更加優(yōu)良[12]����。

圖3 激光-TIG復(fù)合焊原理[11]

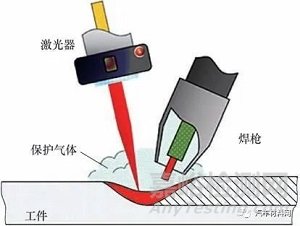

(2)激光-GMAW復(fù)合焊 將激光焊與GMAW焊(熔化極氣體保護(hù)焊,包括MIG焊����、MAG焊�����、CO2焊等)相結(jié)合形成激光-GMAW復(fù)合焊����。如圖4所示[11]����,電弧在激光的作用下可潛入匙孔深處增加熔深����,而電弧對等離子體的稀釋和對母材的加熱提高了激光的傳輸效率與能量吸收率,也降低了氣孔率和裂紋傾向�����,改善了成形和力學(xué)性能��,適合高強(qiáng)度鋼�����、不銹鋼��、鋁合金等金屬材料的熔透或非熔透焊接[3-5]����。

圖4 激光-MIG復(fù)合焊接原理[11]

與純激光焊相比,該方法的搭橋能力強(qiáng)�����,間隙容忍度高,氣孔����、裂紋等缺陷少,能量利用率高����,冷卻速度小,以及易調(diào)整焊縫組織與性能等��。與純電弧焊相比����,該方法的熔深大、變形小����、熱影響區(qū)小、效率高����,可實現(xiàn)射流過渡的臨界電流較大�����、電弧更穩(wěn)定等[4]。與其他激光-電弧復(fù)合焊相比����,該工藝可通過選擇不同焊絲來調(diào)整焊縫的組織與性能,且當(dāng)采用旁軸復(fù)合方式時電流上限大��、工藝適應(yīng)性強(qiáng)�����、焊接效率高����。因此,激光-GMAW復(fù)合焊仍然是目前最受業(yè)界矚目��、研究與應(yīng)用最為廣泛的激光復(fù)合焊工藝��。

德國亞琛大學(xué)焊接研究所的DILTHEY等[13]首次將激光與雙MIG電弧復(fù)合進(jìn)行焊接��,發(fā)現(xiàn)與激光-MIG復(fù)合焊相比��,該技術(shù)的焊接速度更快��、熱輸入更小、裝配要求更低����,越來越受到研究人員的重視。胡連海等[14��,15]在研究激光-雙MIG電弧復(fù)合焊耦合機(jī)制及熔滴過渡時發(fā)現(xiàn)����,當(dāng)光致等離子體中部的電子在雙電弧的電場力和洛倫茲力下大體平衡時,電子可均勻分布在等離子體兩端吸引并穩(wěn)定電弧��,熔滴過渡平穩(wěn)�����,無飛濺����。

(3)激光-P A W復(fù)合焊 該方法將激光焊與PAW(等離子弧焊)相結(jié)合。如圖5所示[11]����,通過等離子弧的預(yù)熱來降低工件的冷卻速度,增加對激光的吸收率,也提高了焊接速度�����;激光對等離子弧的壓縮與引導(dǎo)也有助于穩(wěn)定等離子弧����。等離子弧具有剛性好����、方向性強(qiáng)、溫度高��、能量密度集中�����、能量利用率高����、電弧引燃性好及穩(wěn)定性高等優(yōu)點,且由于鎢極位于噴嘴內(nèi)部����,有效減小了鎢極的燒損與污染[16]。激光與PAW可同軸或旁軸排列,當(dāng)旁軸排列時����,工藝調(diào)節(jié)受限于焊槍結(jié)構(gòu),但熔深與焊接速度均有所增大��,有效地避免了純PAW易產(chǎn)生的咬邊缺陷��;同軸排列則與之相反[13]�����。

圖5 激光-PAW復(fù)合焊原理[11]

(4)激光-CMT復(fù)合焊 激光-CMT復(fù)合焊是將激光能量與CMT(冷金屬過渡)電弧能量在局部空間內(nèi)耦合��。如圖6所示[18]�����,實現(xiàn)了低激光功率下的大熔深�����,而CMT焊可數(shù)字化控制焊絲的回抽并促進(jìn)熔滴過渡����,既實現(xiàn)了平穩(wěn)的短路過渡����,又提高了裝配適應(yīng)性�����。該方法具有穩(wěn)定性好����、熱輸入低��、氣孔率低�����、裂紋傾向小及自動化程度高等優(yōu)點�����,適合鋁鎂系����、銅鎳系等導(dǎo)電性較好的輕質(zhì)金屬及其異種材料連接[17,18]��。

圖6 光-CMT復(fù)合焊原理[17]

2.3 激光-電阻熱復(fù)合焊

激光-電阻熱復(fù)合焊是將激光焊與常見電阻焊(電阻點焊、電阻縫焊等)組合��,通過調(diào)整工藝參數(shù)實現(xiàn)兩種焊接技術(shù)的優(yōu)勢互補(bǔ)�����,最終實現(xiàn)有效連接����。其中,電阻縫焊的加熱過程提高了工件對激光的吸收率��,而電阻焊的加熱��、加壓和緩冷過程有效地減少了氣孔��、裂紋��、焊瘤等缺陷�����,有效解決了激光焊中工件裝配��、跟蹤等難題����,降低了裝配要求和接頭殘余應(yīng)力�����,常用于焊接鋼材等電阻率大的材料[19]�����。

2.4 激光-感應(yīng)熱源復(fù)合焊

該技術(shù)用高頻感應(yīng)熱源預(yù)熱工件達(dá)到一定溫度后�����,再進(jìn)行激光焊接。與純激光焊接相比��,該技術(shù)降低了熔池冷卻速度��,更有助于焊縫中氣體逸出�����,進(jìn)而降低了氣孔��、變形與裂紋傾向��,且焊接效率與激光吸收率更高、組織性能更優(yōu)良�����,也具有非接觸����、環(huán)保型加熱等特點[19,20]�����。該工藝只能焊接可被感應(yīng)熱源加熱的材料����,而受限于感應(yīng)線圈的形狀,工件的形狀一般為棒狀或管狀����;焊接高碳鋼、高合金鋼等易開裂材料時�����,常用于汽車行業(yè)中封閉要求較高的部位��。

2.5 激光-攪拌摩擦復(fù)合焊

激光-攪拌摩擦復(fù)合焊先利用激光預(yù)熱工件,再通過攪拌摩擦熱形成焊縫����,實現(xiàn)了激光熱源與攪拌摩擦焊(FSW)的原位耦合,具有熱輸入精準(zhǔn)可控�����、設(shè)備簡單����、磨損小、效率高及能耗低等優(yōu)點����,同時有效解決了攪拌頭磨損的問題[20]�����,常用于航空航天結(jié)構(gòu)中鋁鎂合金等高熱導(dǎo)率材料�����,也適用于大型構(gòu)件對接與異種材料連接�����,既能有效降低氣孔率,又保證了優(yōu)良的力學(xué)性能����。

2.6 小結(jié)

常見激光復(fù)合焊技術(shù)的對比見表1。由表1可知�����,由于不同激光復(fù)合焊的機(jī)理不同�����,其能量密度��、焊接速度��、熱輸入等特征也存在差異�����,因此適用材料與應(yīng)用范圍也不盡相同����。

表1 常見激光復(fù)合焊技術(shù)對比[3����,19]

3��、激光復(fù)合焊工藝及缺陷控制研究現(xiàn)狀

由于激光復(fù)合焊涉及電弧��、光致等離子體����、熔滴過渡等多種物理現(xiàn)象和相互作用,其熔池與匙孔的形成與演變過程十分復(fù)雜��。因此��,近年來主要通過調(diào)整激光復(fù)合焊工藝�����,控制熔滴過渡����、匙孔形成��、熔池流動等過程��,有效抑制了缺陷,提高了焊接接頭質(zhì)量和性能�����。

3.1 焊接參數(shù)優(yōu)化

在激光-電弧復(fù)合焊中�����,熔滴在重力�����、電磁力��、等離子流力����、表面張力及金屬蒸氣反作用力等作用下過渡到熔池,而激光復(fù)合焊需要精確控制熱源間距與夾角��、保護(hù)氣體�����、激光功率等參數(shù),且熔滴過渡的方式和穩(wěn)定性對焊接過程穩(wěn)定性����、焊縫成形、飛濺控制��、焊接質(zhì)量與效率等有著重要影響[21]�����。因此��,研究焊接參數(shù)對焊接質(zhì)量的影響具有重要的價值��。

(1)熱源間距與夾角 激光與電弧的間距和夾角是激光光致等離子體和電弧的耦合參數(shù)��,也是電弧有效地填補(bǔ)匙孔底部�����、不受金屬蒸氣反作用力影響的重要參數(shù)��。若激光與電弧間距過小����,電弧將降低匙孔穩(wěn)定性,而匙孔噴出金屬蒸氣產(chǎn)生的反作用力也將阻礙熔滴過渡����;若激光與電弧間距過大,激光光致等離子體和電弧的相互作用將使電弧沿焊絲軸向彎曲��,導(dǎo)致電磁力和等離子流力沿焊絲軸向的分力減小����,熔滴過度長大,短路后形成較大的飛濺��,難以實現(xiàn)穩(wěn)定的焊接過程[22]����。

于露[23]發(fā)現(xiàn)在雙絲-脈沖MIG焊中,焊絲串列排布時�����,焊接速度增加��,短路頻率下降����;雙絲間距增加��,短路頻率先下降后上升再下降��;焊槍傾角增加��,短路頻率先下降后上升�����。隨著雙絲間距與焊槍傾角的增加�����,焊絲并列排布時均無短路出現(xiàn)����。ZHANG等[24]研究了Q235鋼的激光K-TIG復(fù)合焊�����,發(fā)現(xiàn)熱源距離是影響耦合狀態(tài)的主要因素�����,激光對電弧的偏轉(zhuǎn)角度隨電流的增大而減?���?�;當(dāng)產(chǎn)生匙孔后,激光直接作用于匙孔底部可增大熔深����。韓曉輝等[25]發(fā)現(xiàn)增加激光與焊接方向的夾角可降低熔深與熔寬,增大熱源角度��、電弧角度及熱源與焊接方向夾角均可減少氣孔�����。

在雙激光復(fù)合焊中�����,熱源間距與夾角對焊接穩(wěn)定性及焊縫成形也有著重要的影響����。劉子奇[26]通過數(shù)值模擬并通過試驗驗證,發(fā)現(xiàn)熔深�����、熔寬、熔池面積的尺寸與雙焦點焦距�����、焊接速度成反比��,與激光功率成正比����,且都存在轉(zhuǎn)折點。

(2)保護(hù)氣體 激光-電弧復(fù)合焊保護(hù)氣體主要采用He�����、Ar及其混合氣體����,由于氣體電離能不同,因此形成的等離子體的大小也存在差異��。當(dāng)選用He保護(hù)時��,形成的等離子體小�����,有利于母材吸收激光能量,但熔滴過渡復(fù)雜��,飛濺大����;選用Ar保護(hù)時,對激光的屏蔽作用大��,且不適用于窄間隙坡口焊接�����,但波長較短的固體激光器的焊接效果良好且成本較低��。因此��,在激光-電弧復(fù)合焊中一般選擇不同比例的He��、Ar混合氣體��,既能穩(wěn)定焊接過程��,又能提高能量利用率�����,而加入少量CO2����、O2可有效抑制陰極漂移等。

RAO等[27]發(fā)現(xiàn)He增加時��,電弧由鐘形變?yōu)殄F形�����,沿工件表面的電弧壓力和溫度為高斯分布����。趙琳等[28]發(fā)現(xiàn)激光- GMAW復(fù)合焊采用He-Ar保護(hù)時,在小孔后方的熔池為外向流動��;而當(dāng)O2含量(體積分?jǐn)?shù))>2%時��,會促使熔池變?yōu)閮?nèi)向流動��,合金元素分布更均勻�����。CAI等[29]在鋁合金的激光-MIG復(fù)合焊研究中發(fā)現(xiàn),采用Ar-He混合氣體比純Ar保護(hù)時的等離子體高度小��,匙孔對電弧等離子體的吸引更強(qiáng)��,匙孔更穩(wěn)定����,且熔深隨He體積分?jǐn)?shù)增加而增大。

(3)激光功率 在激光-電弧復(fù)合焊熔滴過渡模式中����,射流過渡模式下焊接穩(wěn)定性最高。而通過調(diào)節(jié)激光功率����、電弧電流��、焊接速度等工藝參數(shù)�����,可使激光束和電弧之間的能量輸入達(dá)到最佳匹配����,對于提升熔滴過渡穩(wěn)定性意義重大。

在激光-電弧復(fù)合焊中,激光功率越高�����,熔深越大�����,變形也越大����;而電弧功率越高,熔池越寬�����,但激光的穿透能力降低�����。因此��,需要調(diào)整激光與電弧功率比��,以保證復(fù)合焊的協(xié)同效果及焊接過程的穩(wěn)定����。SUN等[30]發(fā)現(xiàn)脈沖激光的能量狀態(tài)極大地影響著焊接缺陷�����,選擇合適的電弧電流能有效抑制氣孔����。而LIU等[31]發(fā)現(xiàn)激光-MIG復(fù)合焊的激光功率較小時����,電弧導(dǎo)電性隨功率的增大而增強(qiáng),電弧電流�����、電磁力也隨之增大����,促進(jìn)了熔滴過渡����;而超過某臨界值后金屬蒸氣反作用力迅速增加,阻礙熔滴過渡��,臨界值主要由激光特性、材料特性��、激光聚焦距離和熱源間距等決定��。雷正龍等[32]發(fā)現(xiàn)激光增大了激光-CMT復(fù)合焊的熔滴過渡頻率����,熔滴過渡更穩(wěn)定。于哲等[33]發(fā)現(xiàn)�����,當(dāng)Nd:YAG激光-MAG復(fù)合焊的焊接速度過大或過小時都較難形成匙孔�����。任聞杰等[8]發(fā)現(xiàn)����,脈沖電弧有效降低了短路電流,減小了對熔池的擾動����。

3.2 匙孔穩(wěn)定性及氣孔控制

激光束在材料表面產(chǎn)生局部高溫后,材料迅速蒸發(fā)并形成高壓區(qū)域��,該區(qū)域阻擋了激光的傳輸,并匯集激光能量在較小區(qū)域內(nèi)�����,使其蒸發(fā)并向下推進(jìn)形成一個垂直于表面的空穴�����,即匙孔����。而激光能量經(jīng)匙孔內(nèi)壁的多次反射吸收增大了熔深,也提高了能量利用率與對激光吸收率����。在激光復(fù)合焊中,匙孔內(nèi)的金屬羽流影響著能量傳輸與激光的反射吸收����,對于不同熱源能量的耦合至關(guān)重要[4]。但受激光功率�����、焊接速度����、氣體流動等因素的影響,也可能產(chǎn)生匙孔波動����、氣孔、變形等問題��。而氣孔是影響激光復(fù)合焊質(zhì)量的主要缺陷之一�����,嚴(yán)重時甚至導(dǎo)致焊件斷裂�����。因此����,研究激光復(fù)合焊中匙孔產(chǎn)生機(jī)理及其影響規(guī)律具有重要的理論意義和工程價值。

通過調(diào)節(jié)雙光束激光焊的光束參數(shù)來調(diào)控焊接溫度場�����,改變匙孔模式與液態(tài)金屬的流動方式����,避免因匙孔的非正常湮滅而產(chǎn)生氣孔�����。韓曉輝等[6]發(fā)現(xiàn)��,在相同焊接參數(shù)與熔深下�����,雙光束激光焊比純激光焊匙孔的波動頻率小��、開口面積大��、波動變異系數(shù)小�����、穩(wěn)定性高��。

近年來��,在激光復(fù)合焊匙孔研究中�����,激光-電弧復(fù)合焊尤其是激光-GMAW復(fù)合焊仍占據(jù)主導(dǎo)地位����。CHEN等[34]發(fā)現(xiàn)����,減小深寬比、增加匙孔張開時間均可有效減少氣孔��。王紅陽等[35]發(fā)現(xiàn)����,增大焊接速度,匙孔的穩(wěn)定性降低�����;而增大激光脈沖頻率�����,氣孔尺寸減小����,數(shù)量先減少后增加����。MA等[36]發(fā)現(xiàn)垂直振蕩激光-TIG復(fù)合焊的匙孔隨振蕩頻率和振幅的增加而變深����, 且“雙熔池”中小孔熔池中的晶粒更小。雷正龍等[37]發(fā)現(xiàn)激光-MIG復(fù)合焊中采用激光引導(dǎo)時接頭氣孔更少��,電弧能量主要影響焊縫形態(tài)�����,而激光能量增加則會阻礙熔滴過渡�����,并在焊縫底部產(chǎn)生氣孔�����。劉宇晨等[38]發(fā)現(xiàn)�����,在激光-脈沖-雙GMAW復(fù)合焊中,大量金屬粒子受熱電離并聚集在激光束附近��,電子密度升高����,形成了電弧電離的新通道����,穩(wěn)定了電弧。蔡創(chuàng)等[39]引入擺動激光后��,匙孔的尺寸與穩(wěn)定性均增加����,熔滴落入熔池后向下流動增強(qiáng),有助于熔池底部氣泡逸出而減少氣孔��。占小紅等[40]發(fā)現(xiàn)利用超聲波在激光-雙電弧復(fù)合焊固液界面的聲空化效應(yīng)和在液態(tài)金屬中的聲流效應(yīng)�����,能有效加快氣體逸出��,從而減少氣孔�����。黎炳蔚[18]發(fā)現(xiàn),與激光-MAG焊相比��,激光-CMT的短路過渡抑制了匙孔表面的激光等離子體��,激光匙孔穩(wěn)定性更高�����,氣孔更少����。溫鵬等[41]發(fā)現(xiàn),與激光-TIG相比��,擺動激光CMT復(fù)合焊從根本上抑制了工藝性氣孔����。

近年來,李立[42]發(fā)現(xiàn)在S690QL 鋼的激光-感應(yīng)復(fù)合焊中��,金屬蒸氣/等離子體從穿透狀態(tài)的匙孔上下方逸出后�����,其密度減小、質(zhì)心降低��,既增加了匙孔穩(wěn)定性和深寬比��,也減少了飛濺�����、氣孔等缺陷�����。許輝等[43]發(fā)現(xiàn)��,在激光同軸輔助攪拌摩擦焊中�����,近3/4的激光能量集中于匙孔底部��;與單攪拌摩擦焊相比�����,復(fù)合焊能在不改變焊縫橫截面組織分布的前提下消除氣孔����,且焊縫中心溫度更高。

3.3 其他缺陷及控制

在激光復(fù)合焊中����,除氣孔缺陷外,裂紋��、咬邊��、未熔合等缺陷也備受關(guān)注�����。李俐群等[44]發(fā)現(xiàn)�����,在低合金高強(qiáng)鋼厚板的雙光束激光填絲單道多層焊中��,輔助層間保溫與熱絲技術(shù)能有效解決末熔合與層間束腰過小的問題����。DREZET[45]發(fā)現(xiàn),采用Nd:YAG脈沖-CO2激光復(fù)合焊方法焊接6系鋁合金�����,能促使柱狀晶轉(zhuǎn)變?yōu)榈容S晶,有效抑制熱裂紋����。馬程遠(yuǎn)[46]發(fā)現(xiàn),掃描振鏡激光-TIG焊通過直接加熱側(cè)壁�����,促進(jìn)了熔池流動����,增強(qiáng)了潤濕作用,抑制了側(cè)壁未熔合缺陷�����。ZHENG等[47]發(fā)現(xiàn)�����,在窄間隙配置下����,激光與電弧錯位的激光-CMT復(fù)合焊有效降低了熱輸入,減少了氣孔數(shù)量�����,避免了未熔合等缺陷����。

LI等[48]發(fā)現(xiàn),對于電阻點焊接頭的弱黏結(jié)區(qū)的激光點焊����,能有效抑制裂紋沿界面的擴(kuò)展,避免沿界面斷裂�����。宋其偉等[49]發(fā)現(xiàn)�����,與單激光焊相比��,激光-感應(yīng)熱源復(fù)合焊的氣孔��、開裂等缺陷更少����,熔覆效率更高����。李立[42]發(fā)現(xiàn)����,與后置感應(yīng)加熱相比,前置感應(yīng)加熱的激光-感應(yīng)復(fù)合焊的能量利用率����、熔深、熔寬都明顯更大����,且晶粒更細(xì),缺陷更少����,拉伸性能更好�����。張婧等[50]在激光同軸輔助攪拌摩擦焊中發(fā)現(xiàn)����,激光擴(kuò)大了焊核區(qū)����,細(xì)化了晶粒�����,消除了因金屬流動不充分而產(chǎn)生的隧道缺陷��。李康妹等[51]發(fā)現(xiàn)�����,激光的沖擊減小了攪拌摩擦焊在表面產(chǎn)生的殘余拉應(yīng)力��,有效避免了因應(yīng)力過大而開裂����。

4、激光復(fù)合焊應(yīng)用研究現(xiàn)狀

近年來�����,激光復(fù)合焊憑借效率高��、質(zhì)量好、綜合成本低等優(yōu)勢而被應(yīng)用于航空航天��、汽車制造��、軌道交通�����、船舶工程及工程機(jī)械等領(lǐng)域����,尤其是激光-電弧復(fù)合焊更是得到了廣泛應(yīng)用。

(1)航空航天領(lǐng)域 激光復(fù)合焊可應(yīng)用于拼接飛機(jī)蒙皮����,實現(xiàn)減重的同時也提高了強(qiáng)度和剛度、減少了鉚釘數(shù)量和疲勞裂紋的產(chǎn)生等��。鈦合金被譽(yù)為“太空金屬”��,可用于制造飛機(jī)和發(fā)動機(jī)的各種零件和結(jié)構(gòu)框架件[12]����。苗玉剛等[52]用激光-CMT復(fù)合焊實現(xiàn)了10mm厚TC4鈦合金的不開坡口單面焊雙面成形�����,且焊縫顯微硬度、抗拉強(qiáng)度����、耐蝕性等均優(yōu)于母材。

(2)汽車制造領(lǐng)域 德國大眾汽車率先將激光-MIG復(fù)合焊大范圍應(yīng)用于高檔新款車Phaeton的鋁合金車門焊接上����,奧迪汽車也采用激光-電弧復(fù)合焊進(jìn)行全鋁車身關(guān)鍵部位的焊接[53]。湯帆順[54]采用激光-PAW復(fù)合填粉焊實現(xiàn)了304不銹鋼的有效連接��,間隙適應(yīng)性和熱源對中適應(yīng)性優(yōu)良����。李銘鋒等[55]發(fā)明了電阻點焊-激光復(fù)合點焊方法,有效解決了鋁鋼焊接中氣孔����、裂紋、氧化等問題����。

(3)軌道交通領(lǐng)域 隨著對車體輕量化、變形控制、安全性與可靠性要求的不斷提高�����,激光復(fù)合焊受到了廣泛關(guān)注��。高鐵列車等大型構(gòu)件常采用補(bǔ)焊修復(fù)[56]�����,張萬恩等[57]采用激光-MIG復(fù)合熱源補(bǔ)焊高鐵用A7N01鋁合金�����,修復(fù)后焊縫成形美觀�����,達(dá)到1級驗收標(biāo)準(zhǔn)�����,硬度�����、屈服強(qiáng)度與抗拉強(qiáng)度有所下降,但彈性模量��、伸長率和疲勞強(qiáng)度分別提升10.4%����、153.6%和33.8%����。目前,中車青島四方機(jī)車車輛股份有限公司將激光-電弧復(fù)合焊用于地鐵枕梁及新型高鐵車體的焊接����,比傳統(tǒng)電弧焊效率提高了4倍,變形減少了70%~90%��。另外��,中國中車的多個生產(chǎn)基地也采用激光-電弧復(fù)合焊連接鋁合金車體部件[58����,59]。

(4)船舶工程領(lǐng)域 激光復(fù)合焊在該領(lǐng)域也得到了廣泛應(yīng)用�����。近年來,美國海軍將激光-電弧復(fù)合焊應(yīng)用于艦船管路�����、T形梁焊接等船體構(gòu)件的建造�����。國內(nèi)的上海外高橋造船有限公司��、招商局重工(江蘇)有限公司����、廣船國際有限公司等均引進(jìn)了德國IMG公司的激光-電弧復(fù)合焊接設(shè)備;渤海造船廠集團(tuán)有限公司��、滬東中華造船集團(tuán)有限公司等均建成了激光-電弧復(fù)合焊工作站��,將其引入到船體制造中[59]�����。畢學(xué)松等[60]針對船用管的技術(shù)要求及工況條件�����,采用雙道激光-MAG復(fù)合打底焊實現(xiàn)了最大間隙3mm、錯邊2mm下的穩(wěn)定焊接�����,且熔透均勻��,力學(xué)性能符合要求�����。

(5)工程機(jī)械領(lǐng)域 哈爾濱焊接研究所在2012年首次實現(xiàn)了大噸位全地面起重機(jī)高強(qiáng)鋼伸臂的激光-雙絲MAG復(fù)合焊��,比電弧焊效率提高1倍�����,焊接變形減小了約50%[56]�����。近年來��,徐州工程機(jī)械集團(tuán)有限公司��、三一重工股份有限公司等均采用了激光-電弧復(fù)合焊��,穩(wěn)定����、高效地實現(xiàn)了吊臂主焊縫的單面焊雙面成形,接頭的拉伸��、沖擊等性能均滿足相關(guān)工程應(yīng)用標(biāo)準(zhǔn)�����,且由于該工藝對間隙����、錯邊等實際工況適應(yīng)能力強(qiáng),在實際工程應(yīng)用中可實現(xiàn)無坡口焊接��,焊接速度可達(dá)1.2m/min�����。BUNAZIV等[60]在低合金高強(qiáng)鋼的激光-GMAW復(fù)合焊中發(fā)現(xiàn)����,合適的坡口可使單面熔深達(dá)18~22mm,實現(xiàn)30~40mm厚板的雙面焊接����。

5�����、結(jié)束語

1)激光復(fù)合焊有效實現(xiàn)了激光熱源與其他熱源的優(yōu)勢互補(bǔ)��,通過優(yōu)化焊接參數(shù)�����,調(diào)控匙孔及熔滴過渡,有效抑制了氣孔����、裂紋、未熔合等焊接缺陷����,提高了焊接穩(wěn)定性,接頭質(zhì)量與焊接效率也有所提升�����。

2)在研究及實際應(yīng)用方面�����,激光-電弧復(fù)合焊尤其是激光-MIG/MAG焊技術(shù)較為成熟,仍占據(jù)主導(dǎo)地位��;激光-雙電弧復(fù)合焊也受到越來越多的關(guān)注和研究�����。而其他復(fù)合焊方法�����,如激光-電阻熱��、激光-感應(yīng)熱源復(fù)合焊等��,在各自應(yīng)用領(lǐng)域也發(fā)揮著不可或缺的作用�����。

3)隨著激光設(shè)備��、激光技術(shù)�����、自動控制技術(shù)等的進(jìn)步以及研究的不斷深入,激光復(fù)合焊將朝著模塊化��、集成化����、自動化及智能化等方向發(fā)展,并逐步解決現(xiàn)有問題�����,實現(xiàn)多種加工方式的協(xié)同配合和優(yōu)化控制�����,進(jìn)一步提高生產(chǎn)效率����,有著廣闊的應(yīng)用前景��。