采用火焰噴涂技術(shù)在316L不銹鋼表面制備Ni55A合金涂層���,對(duì)涂層分別進(jìn)行火焰重熔和真空重熔處理,分析了重熔處理對(duì)涂層微觀形貌���、硬度分布和孔隙率的影響�����。結(jié)果表明:火焰重熔和真空重熔可將火焰噴涂涂層的孔隙率從4.2%分別降低到0.34%和0.86%�,并將基體與涂層界面處的結(jié)合狀態(tài)由機(jī)械結(jié)合變?yōu)橐苯鸾Y(jié)合;與火焰重熔相比,真空重熔后涂層與基體界面處的擴(kuò)散層厚度更大,組織更粗大�,孔隙形狀更加不規(guī)則���;火焰重熔和真空重熔后涂層的平均硬度分別提高了60,15HV,火焰重熔后涂層的硬度較高且硬度波動(dòng)較小�����。

1�����、試樣制備與試驗(yàn)方法

基體材料選用316L不銹鋼���,加工成直徑為18cm的鋼球用于后續(xù)噴涂;涂層材料選用Ni55A鎳基自熔合金粉末�,粒徑在50~100μm���。用酒精對(duì)316L不銹鋼基體表面進(jìn)行沖洗,以去除油污及其他雜質(zhì)�����,然后放入自動(dòng)控溫爐中進(jìn)行預(yù)熱���,溫度控制在200℃左右。使用涂噴焊兩用炬進(jìn)行火焰噴涂�����,調(diào)節(jié)氧氣壓力為0.5MPa���,乙炔壓力為0.15MPa���,火焰噴距為150mm�����,采用90°垂直噴凃�����,冷卻至室溫后分別進(jìn)行火焰重熔和真空重熔處理。選用SCR系列氧-乙烷重熔炬對(duì)涂層進(jìn)行火焰重熔處理�����,調(diào)節(jié)火焰噴距為150mm�����,噴槍移動(dòng)速度為5cm·min-1���,以試樣表面出現(xiàn)“鏡面反光”的熔化現(xiàn)象作為停止火焰重熔的準(zhǔn)則���。使用加壓氣冷真空燒結(jié)爐對(duì)涂層進(jìn)行真空重熔處理�,將真空爐抽真空到10Pa后�����,升溫到1050℃保溫10min�����,升溫速率為8~15℃·min-1�,隨爐冷卻�。

采用電火花切割機(jī)在重熔前后的涂層試樣上截取金相試樣���,經(jīng)砂紙打磨�����、機(jī)械拋光�����,采用光學(xué)顯微鏡(OM)對(duì)涂層截面形貌進(jìn)行觀察�,通過ImageProPlus軟件在相同倍數(shù)的金相照片中對(duì)涂層的孔隙率進(jìn)行統(tǒng)計(jì)。將金相試樣用飽和草酸溶液電解腐蝕3s后�����,用OM觀察涂層的顯微組織���。采用場(chǎng)發(fā)射掃描電鏡(SEM)對(duì)重熔前后涂層的微觀形貌進(jìn)行觀察,并用SEM配備的能譜儀(EDS)對(duì)孔隙附近的微區(qū)成分進(jìn)行分析�����。采用維氏硬度計(jì)測(cè)試涂層試樣截面硬度�,載荷為2.94N�,保載時(shí)間為15s�,測(cè)點(diǎn)間距為1mm。

2�����、試驗(yàn)結(jié)果與討論

2.1 孔隙率

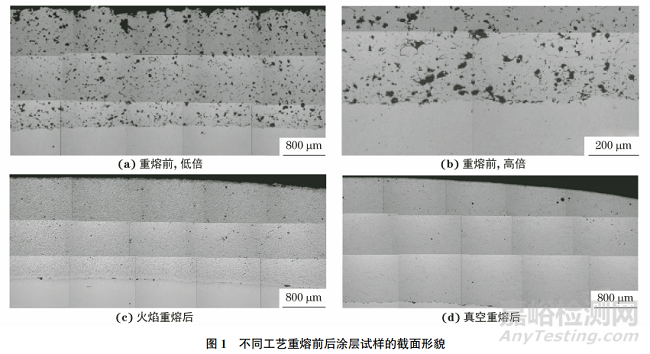

熱噴涂涂層是由接近熔融狀態(tài)的形狀和尺寸不一的變形顆?��;ハ嘟诲e(cuò)層狀堆疊 在一起而形成的,不可避免會(huì)存在孔隙�。由圖1可知���,重熔前火焰噴涂制備的涂層中孔隙數(shù)量多�,尺寸大���,形狀不規(guī)則且分布不均勻,同時(shí)在涂層與基體的界面處分布著許多細(xì)長(zhǎng)且不規(guī)則的微孔隙�����。這是因?yàn)榛鹧鎳娡繃娚浞勰┑娘w行速度有限�����,高溫軟化的變形顆粒到達(dá)基體表面后冷卻�,難以充分變形來完全填滿間隙�����,從而形成孔隙�����;同時(shí)部分呈熔融態(tài)的變形顆粒在凝固過程中發(fā)生體積收縮�����,也容易形成縮孔���。經(jīng)過火焰重熔和真空重熔處理后�����,涂層中原有的層狀組織、條帶狀和近似圓形的較大孔隙消失���,出現(xiàn)了尺寸大小不一的細(xì)小孔隙���。這是因?yàn)橹厝圻^程中涂層再次熔化,液態(tài)材料重新填充孔隙,使得涂層組織更加均勻致密���。統(tǒng)計(jì)得到火焰噴涂制備的涂層孔隙率為4.2%���,經(jīng)過火焰重熔和真空重熔處理后涂層的孔隙率分別降低為0.34%和0.84%�??芍?種重熔處理對(duì)涂層孔隙率的降低均有顯著效果。

2.2 微觀形貌

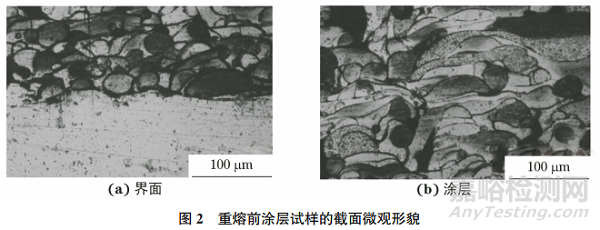

由圖2可見:火焰噴涂制備涂層與基體之間存在較為清晰的界面,沒有明顯的過渡區(qū)域���,無冶金擴(kuò)散現(xiàn)象�,呈現(xiàn)典型的機(jī)械結(jié)合特征���;噴涂時(shí)顆粒發(fā)生變形并逐漸堆積�����,導(dǎo)致涂層內(nèi)局部呈現(xiàn)層狀結(jié)構(gòu)���,并且存在條帶狀不規(guī)則孔隙���、圓形孔隙和未熔顆粒等缺陷,部分孔隙內(nèi)存在夾雜物�。上述層狀結(jié)構(gòu)和大量未填充孔隙表明火焰噴涂制備的涂層結(jié)構(gòu)不致密���。

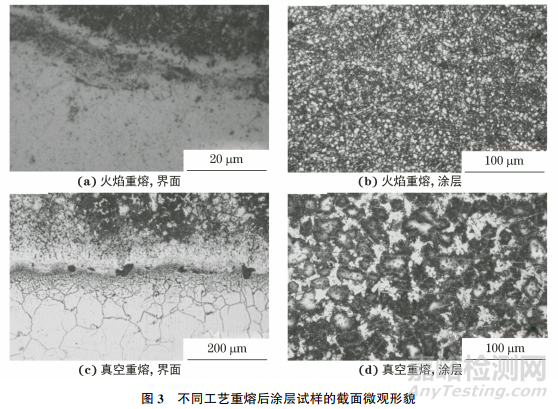

由圖3可以看到:火焰重熔后�����,涂層與基體界面處的擴(kuò)散層由緊鄰?fù)繉右粋?cè)厚度約為4μm的白亮帶與緊鄰基體一側(cè)厚度約為10μm的灰色組織組成;火焰重熔后原始涂層中的層狀結(jié)構(gòu)消失并形成了細(xì)小均勻的組織���。真空重熔后�,涂層與基體界面處的擴(kuò)散層由緊鄰?fù)繉右粋?cè)厚度約為60μm的白亮帶與緊鄰基體一側(cè)厚度約為60μm的淺灰色組織組成,并且在淺灰層與基體間出現(xiàn)晶粒尺寸逐漸增大的過渡區(qū)�����。真空重熔后涂層中的層狀結(jié)構(gòu)消失�����,涂層組織相對(duì)于火焰重熔后的組織更加粗大�����。在重熔過程中�,涂層材料在接近液相線的溫度下發(fā)生了充分的浸潤(rùn),涂層與基體界面處發(fā)生擴(kuò)散互溶而形成了擴(kuò)散層�����;擴(kuò)散層的形成實(shí)現(xiàn)了涂層與基體之間的冶金結(jié)合�����,確保了涂層具有足夠的結(jié)合強(qiáng)度。由于真空重熔過程中試樣整體在高溫下的停留時(shí)間較長(zhǎng)���,因此真空重熔涂層試樣的擴(kuò)散層厚度更大�,組織更粗大���。

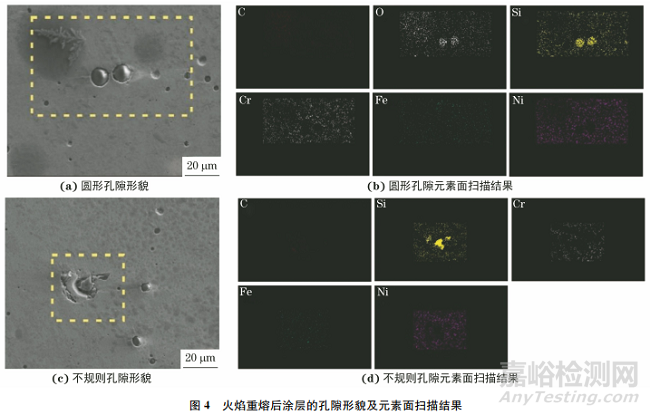

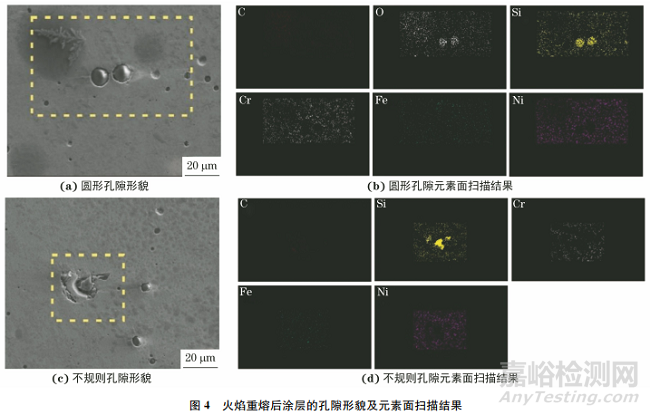

由圖4可以看出:火焰重熔涂層中存在圓形孔隙和不規(guī)則孔隙。尺寸較大的圓形孔隙中存在球形夾雜物顆粒�����,由EDS分析確定夾雜物主要由硅�����、氧元素組成�,極有可能是原合金粉末中的硅元素在火焰重熔時(shí)反應(yīng)形式的SiO2顆粒;大圓形孔隙附近的少數(shù)小圓形孔隙的內(nèi)表面光滑���,無粒狀?yuàn)A雜物�����,元素組成與周圍組織相同�����,因此推斷這些小圓形孔隙是由于火焰噴涂過程中凝固不均勻,熔融的金屬在表面張力下形成的圓形凹陷�����。小圓形孔隙可以通過提

高重熔溫度和延長(zhǎng)保溫時(shí)間進(jìn)行改善���。不規(guī)則孔隙內(nèi)存在形狀不規(guī)則的夾雜物���,經(jīng)EDS分析確定夾雜物富含硅元素�����,說明火焰重熔后涂層的不規(guī)則孔隙中析出了SiO2顆粒�����。SiO2顆粒會(huì)阻礙液態(tài)金屬對(duì)孔隙的填充���,從而形成不規(guī)則孔隙�。

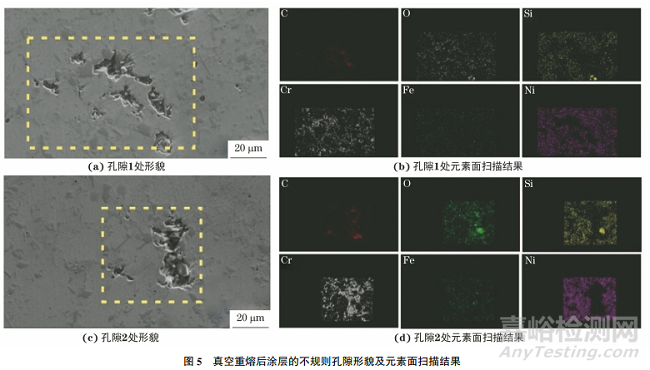

由圖5可以看出:真空重熔涂層中有些不規(guī)則孔隙內(nèi)富含碳�、氧、鉻元素�,不存在鎳、鐵元素�,因此推斷孔隙中存在鉻的碳化物和氧化物。這些化合物的熔點(diǎn)較高���,在重熔過程中未熔化導(dǎo)致不規(guī)則孔隙的形成�。還有些不規(guī)則孔隙內(nèi)存在顆粒狀?yuàn)A雜物,主要構(gòu)成元素為硅和氧,判斷應(yīng)為SiO2���,同時(shí)孔隙中局部位置的鉻和碳含量較高,推斷應(yīng)存在鉻的碳化物。SiO2和鉻的碳化物熔點(diǎn)均較高�����,聚集在一起會(huì)阻礙涂層材料重熔后對(duì)孔隙的充分填充�����,導(dǎo)致不規(guī)則孔隙的形成�。火焰重熔后涂層孔隙中存在SiO2夾雜物顆粒���,孔隙形狀小且規(guī)則���;真空重熔后涂層中除了存在SiO2 還存在鉻的碳化物,孔隙形狀大且不規(guī)則。

2.3 硬度

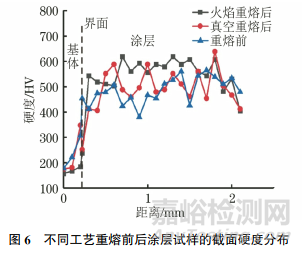

由圖6可以看出�����,不同工藝重熔前后涂層的硬度均高于基體的硬度�。火焰噴涂制備涂層的平均硬度為485HV���,經(jīng)火焰重熔和真空重熔處理后�,涂層的平均硬度分別提高至545,500HV���;2種重熔工藝均可提升涂層的硬度?��;鹧嬷厝弁繉拥挠捕茸罡咔矣捕炔▌?dòng)較小���,真空重熔涂層的硬度略高于未重熔涂層���,但硬度波動(dòng)較大���,這是由于火焰重熔后涂層的組織比真空重熔涂層更細(xì)小均勻所致。

3、結(jié) 論

(1)火焰噴涂制備的Ni55A合金涂層中存在大量孔隙���,火焰重熔和真空重熔處理可將涂層的孔隙率從4.2%分別降低到0.34%和0.86%���,并將基體與涂層界面處的結(jié)合狀態(tài)由機(jī)械結(jié)合變?yōu)橐苯鸾Y(jié)合�;與火焰重熔相比�,真空重熔后涂層與基體界面處的擴(kuò)散層厚度更大�,組織更粗大�����。

(2)火焰重熔和真空重熔均可使火焰噴涂制備涂層中的層狀結(jié)構(gòu)消失�;火焰重熔后涂層孔隙中存在SiO2夾雜物顆粒�����,孔隙形狀小且規(guī)則,而真空重熔后涂層中除了存在SiO2���,還存在鉻的碳化物���,孔隙形狀大且不規(guī)則���;火焰重熔和真空重熔后涂層的平均硬度分別提高了60,15HV�����;火焰重熔涂層的硬度更高且硬度波動(dòng)較小�����,這與火焰重熔后涂層組織更細(xì)小均勻有關(guān)。

引用本文:

王學(xué)朋,馬軍���,趙文寶�����,等.重熔處理對(duì)火焰噴涂Ni55A合金涂層組織和性能的影響[J].機(jī)械工程材料���,2023,47(5):8-13.

Wang X P , Ma J, Zhao W B, et al.Effect of Remelting Treatment on Microstructure and Properties of Ni55A Alloy Coating by Flame Spraying, 2023, 47(5): 8-13.

DOI:10.11973/jxgccl202305002