材料選擇和測試通常是為醫(yī)療保健和生命科學市場開發(fā)微流體設備的關(guān)鍵挑戰(zhàn)之一�����。本文分享了Springboard的材料科學專家團隊總結(jié)了芯片實驗室設備可能存在的一些競爭性材料要求��,所使用的一些加工技術(shù)和材料的優(yōu)缺點�����,以及我們可用于選擇和驗證這些材料的各種分析技術(shù)��。

微生物實驗室的芯片實驗室設備

確定需要哪些物理性質(zhì)

與所有與化學試劑和生物體液接觸的設備一樣��,芯片實驗室設備具有嚴格的材料要求�����。所用任何材料均有可能需要具有生物相容性����,且需對任何種屬具有良好的耐化學性。許多測定可能需要溫度穩(wěn)定性——例如����,如果進行PCR��,溫度穩(wěn)定性可能需要高達98℃����。

該設備可能用于和各種成像技術(shù)交互。這可能要求低自發(fā)熒光和對光學和/或紅外波長的透明度��。如需進行電氣測量�����,則材料可能需要特定的介電性能��。

與傳統(tǒng)醫(yī)療設備相比����,小型醫(yī)療設備可能會給材料及其加工帶來獨特的挑戰(zhàn)��。芯片實驗室設備的特征尺寸可能低于標準成型公差�����,對通道寬度和通道高縱橫比具有嚴格的公差��。這些需要機械性能優(yōu)異�����,如韌性�����、硬度和剛度��,且在整個材料中應具有均一性����。高尺寸穩(wěn)定性至關(guān)重要����,這意味著低引濕性��。傳統(tǒng)的成型或加工路線不適合這種規(guī)模��,因此材料必須與小規(guī)模制造技術(shù)兼容����。

最后����,小尺度的特征及其與流體交互的方式會讓表面特性對設備的性能產(chǎn)生巨大的影響。在設備的不同部分����,材料可能需要是疏水性或親水性的�����,甚至兩者兼具�����。

芯片實驗室設備的本質(zhì)代表它們是由少量部件設計和制造的�����。因此,可能需要一種材料同時具有所有這些特性��。實現(xiàn)這一點可能需要專門的制造技術(shù)或使用表面改性��,如涂層或制模��。

潛在適用材料

傳統(tǒng)上�����,聚二甲基硅氧烷(PDMS)已用于微流控原型��,因為它可以使用冷鑄造工藝快速產(chǎn)生精細的表面細節(jié)����。然而,由于其機械性能和傾向吸收疏水小分子等原因��,通常不適合商業(yè)應用����。市場上不斷涌現(xiàn)出的新型柔軟的熱塑性彈性體,可用于取代PDMS����。

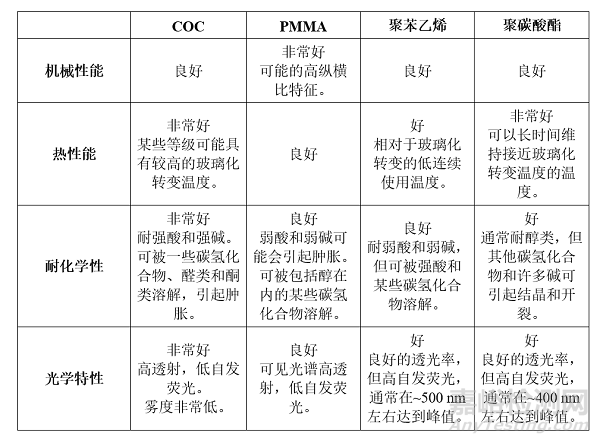

一系列工程熱塑性聚合物也可用于LOC應用�����,包括聚甲基丙烯酸甲酯(PMMA)��、聚苯乙烯(PS)�����、聚碳酸酯(PC)或環(huán)烯烴共聚物(COC)����。它們具有光學透明性�����,通?����?赡褪芏喾N化學品�����,兼容廣泛的制造和連接技術(shù)��,使其成為理想的選擇�����。下面總結(jié)了這些材料的部分相對優(yōu)缺點����。

表1:芯片實驗室設備中常用的工程聚合物的特性

如果聚合物因化學相容性原因不適合,玻璃和硅可作為備選方案����。這些材料可以采用成熟的濕式或干式光刻技術(shù)進行加工或制模,但通常比聚合物更昂貴�����。

最后����,人們越來越意識到一次性芯片實驗室設備對環(huán)境的影響,因此對更可持續(xù)替代品的關(guān)注度越來越高�����。這些可能包括生物聚合物,如聚乳酸(PLA)和聚羥基丁酸酯(PHB)�����,甚至紙����。紙基微流控長期以來一直用于簡單的側(cè)流測定。

加工技術(shù)

冷鑄造:

芯片實驗室原型通常由聚二甲基硅氧烷通過冷鑄造制成�����。這種透明聚合物由兩部分混合物在模具上低溫澆鑄而成��。模具本身可以加工或3D打印,以實現(xiàn)快速迭代�����。小特征和表面紋理的再現(xiàn)可能非常良好�����,因此�����,鑄件質(zhì)量的限制是能夠生產(chǎn)出具有小特征和光滑表面的模具����。為了提高精密度和降低表面粗糙度�����,可以使用光刻工藝用硅或玻璃制造模具����。

微加工和激光燒蝕:

某些設備可以通過使用傳統(tǒng)的鉆孔和銑削技術(shù)直接加工原型����。雖然這些設備由于其靈活性����、快速設計和測試迭代的潛力看起來頗具吸引力����,但它們對此類小型設備的適用性仍值得懷疑。它們耗時�����、分辨率有限����,且容易留下較差的表面光潔度,從而影響設備的功能��。

傳統(tǒng)微加工的另一種選擇是激光燒蝕�����,適用于某些材料��,如PMMA����,但未廣泛用于其他聚合物。高強度激光用于在焦點處燒蝕材料��,從而降低表面粗糙度��,但成本和有限的材料選擇使得這種技術(shù)無法獲得廣泛使用。

3D打?����。?/span>

3D打印正日益成為微流體設備原型設計的一種選擇��。目前����,分辨率的不斷提高����,使得打印低至數(shù)百微米成為可能��,且使用COC長絲等材料可以快速迭代商業(yè)設備中使用的材料����。

熱成型–注塑和熱壓花:

大規(guī)模制造的一個選擇是聚合物的熱成型��,通過注塑成型或熱壓花成平板。經(jīng)過優(yōu)化后�����,這兩種技術(shù)均可在任意高產(chǎn)量下產(chǎn)生出色的表面再現(xiàn)�����。然而,用于這些技術(shù)的模具和壓花工具通常由鋼加工而成�����,因此前期資本成本很高。許多公司將使用其他技術(shù)進行原型設計��,然后轉(zhuǎn)移到合同制造商進行大批量生產(chǎn)����。

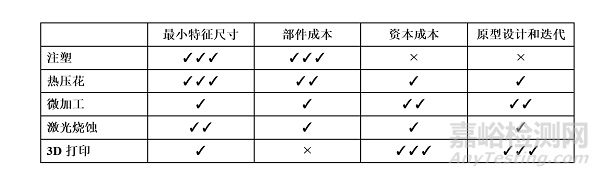

表2:芯片實驗室設備中聚合物加工技術(shù)的比較

(???=優(yōu)秀;??=良好��;?=可接受��;?=差)

分析技術(shù)

芯片實驗室設備的小規(guī)模以及隨之而來的設備功能對材料和表面特性的依賴性�����,表明傳統(tǒng)檢查技術(shù)可能不足以鑒定組件和生產(chǎn)工藝。可能需要一套適當?shù)募夹g(shù)��,例如:

尺寸公差可以使用光學坐標測量進行評估����。不太可能實現(xiàn)100%的檢查����,因此使用統(tǒng)計過程控制技術(shù)來證明對公差的遵守情況。

材料的機械性能可以輕松地在總體規(guī)模上測量��,但可能需要專門的技術(shù),如微壓痕或微機械測試來探測設計的小特征����。

涂層附著力可以使用微壓痕或微劃痕測試來測量����。掃描電子顯微鏡(SEM)也可以提供信息����,特別是在分析斷裂和分層失效方面����。

表面粗糙度對于細胞增殖�����、親水性以及設備的光學特性至關(guān)重要。它可以使用光學輪廓測量法或原子力顯微鏡(AFM)進行量化�����。

表面特性�����,如表面能和親水性����,通常使用接觸角測量來測量,甚至可以通過時間分辨以捕獲瞬態(tài)行為����。芯片實驗室設備涉及的小尺度可能需要專門的皮升滴注設備�����。

化學特性,包括從粘合劑或其他前體中浸出不需要的化學物質(zhì)��,可以使用一系列技術(shù)進行檢測,包括高效液相色譜(HPLC)或紅外光譜����。

處理具有挑戰(zhàn)性的材料要求的方法

鑒于開始時討論的材料的嚴格要求,那么如何使用這些材料和技術(shù)來創(chuàng)建成功的芯片實驗室設備��?根據(jù)Springboard的經(jīng)驗,導致成功的關(guān)鍵因素為:

了解您的要求��。除了技術(shù)要求外��,至關(guān)重要的是需要盡早包括監(jiān)管��、工藝和商業(yè)要求����。

從一開始就考慮可能的最終制造工藝����。在設計過程早期做出的基本決策可能會限制您可用的材料和加工選項��。例如��,如果您的最終設備需要以百萬計生產(chǎn)��,請考慮您的設計是否可以通過低成本工藝(如注塑或模切)生產(chǎn)�����。

使用允許您快速迭代以使設計正常進行的流程����,但要確保堅持批量流程的設計規(guī)則。3D打印��、PDMS和CNC加工均為非常出色的技術(shù)�����,但不要在需要更改的設計上進行所有測試����。堅持使用對于最終設備可行的通道寬度�����、縱橫比和幾何形狀��。

使用分析技術(shù)了解材料交互的細節(jié)��,包括原型和生產(chǎn)之間的差異�����。上述技術(shù)非常具有啟發(fā)性�����,讓您有信心在生產(chǎn)中實現(xiàn)可靠的性能�����。