采用Ansys Workbench有限元分析軟件模擬316L不銹鋼液控管線在200~350℃下的熱應(yīng)力分布����,結(jié)合高溫腐蝕模擬試驗(yàn)���,研究了稠油熱采服役環(huán)境下液控管線的應(yīng)力腐蝕行為。結(jié)果表明:模擬得到液控管線在200~350℃溫度范圍內(nèi)的最大熱應(yīng)力出現(xiàn)在接近油管接箍側(cè)區(qū)域��,其數(shù)值隨溫度的升高而增大。高溫腐蝕模擬后����,應(yīng)力加載狀態(tài)下液控管線的受拉伸區(qū)域出現(xiàn)多條徑向裂紋���,而無應(yīng)力加載狀態(tài)下局部位置存在點(diǎn)蝕坑����。液控管線在稠油熱采環(huán)境中的失效機(jī)理是在熱應(yīng)力和腐蝕介質(zhì)共同作用下�,點(diǎn)蝕坑處發(fā)生陽極溶解并發(fā)展為應(yīng)力腐蝕裂紋。

1�、試樣制備與試驗(yàn)方法

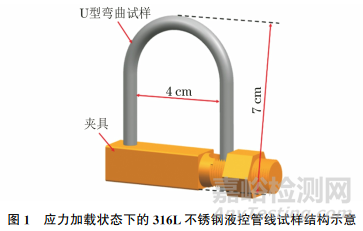

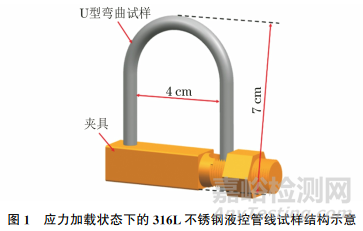

試驗(yàn)材料為某海上稠油熱采井用316L不銹鋼液控管線���,管外徑為6.35mm�����,內(nèi)徑為3.75mm�����,壁厚為1.3mm�����,其化學(xué)成分(質(zhì)量分?jǐn)?shù)%)為0.03C��,0.75Si��,2.00Mn��,0.045P,0.03S��,16.70Cr����,10.02Ni,2.03Mo����,0.10N,余Fe�。為研究應(yīng)力加載對(duì)液控管線在熱采服役環(huán)境中腐蝕損傷的影響,分別制備應(yīng)力加載和無應(yīng)力加載2種狀態(tài)的試樣�,其中:應(yīng)力加載狀態(tài)下的試樣是按照GB/T 15970.3—1995用兩步法制作的U 型彎曲試樣,其結(jié)構(gòu)如圖1所示�;無應(yīng)力加載狀態(tài)下的試樣為長(zhǎng)度10cm的直管試樣�。

采用C276哈氏合金反應(yīng)釜進(jìn)行高溫腐蝕模擬試驗(yàn)��,根據(jù)某海上稠油熱采井油田采出水的水質(zhì)分析報(bào)告配制腐蝕液���,具體組成為9339.8mg·L-1Na+��,741.5mg·L-1K+ ��,866.5mg·L-1Mg2+�,1085.3mg·L-1Ca2+ �����,18441.0mg·L-1Cl-�,2029.5mg·L-1SO42-,555.4mg·L-1HCO3- ����。將2種液控管線試樣懸掛于試樣架上,試樣架通過螺栓固定在高壓釜蓋上�,使液控管線試樣完全浸沒在腐蝕液中。試驗(yàn)溫度為300℃�,氧氣分壓為0.21MPa����,試驗(yàn)時(shí)間為72h����。試驗(yàn)結(jié)束后,利用配備有能譜儀(EDS)的掃描電鏡(SEM)對(duì)試樣進(jìn)行微觀形貌觀察及腐蝕產(chǎn)物成分分析���。采用體積分?jǐn)?shù)10%硝酸溶液對(duì)試樣進(jìn)行酸洗后�����,利用激光共聚焦顯微鏡對(duì)試樣表面的腐蝕特征進(jìn)行觀察。

2�、有限元模擬

2.1 有限元模型的建立

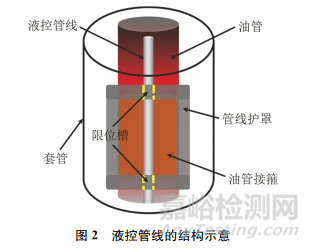

液控管線通過管線護(hù)罩上的限位槽限位在油管接箍上,如圖2所示��。在高溫環(huán)境中液控管線受熱發(fā)生熱膨脹�����,由于油管接箍與液控管線的熱膨脹系數(shù)不同����,且管線護(hù)罩對(duì)液控管線有限位作用�����,阻礙液控管線的熱膨脹釋放����,因此在實(shí)際生產(chǎn)過程中液控管線會(huì)產(chǎn)生沿軸向的熱應(yīng)力���,同時(shí)也會(huì)產(chǎn)生一定的弧度����。316L不銹鋼在室溫(25℃)以及200����,260,300����,350℃時(shí)的屈服強(qiáng)度分別為276,230���,215��,205�����,193MPa����,泊松比約為0.3。316L不銹鋼與N80油管鋼(油管接箍材料)的彈性模量和熱膨脹系數(shù)見表1�����。油管接箍外壁與套管內(nèi)壁間距為液控管線在環(huán)空中弧的最大變形范圍�����。熱采井用套管的內(nèi)徑為205.7mm���,外徑為219.1mm,通徑為202.5mm���;油管的內(nèi)徑為100.3mm�����,外徑為120.6mm����;接箍外徑為141.5mm。由此可以確定��,液控管線在環(huán)空中弧的最大變形范圍為32mm�����,即模型的最大變形弧的高度為32mm���。

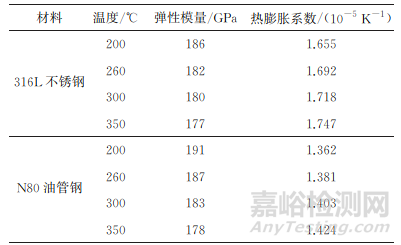

表1 316L不銹鋼與 N80油管鋼的熱膨脹系數(shù)和彈性模量

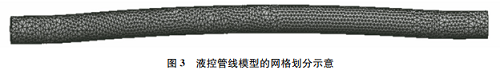

根據(jù)實(shí)際油管長(zhǎng)度����,定義這段帶有弧形的液控管線弦長(zhǎng)為10000mm����,外徑為6.35mm,內(nèi)徑為3.75mm��,兩端受液控管線護(hù)罩約束的部位保持直線�����,端部直管段長(zhǎng)200mm,中部弧的高度為32mm���??紤]到液控管線長(zhǎng)徑比過大,為減小計(jì)算誤差和提高網(wǎng)格劃分精度���,按照尺寸10∶1比例建立液控管線模型并利用AnsysWorkbench軟件對(duì)其熱應(yīng)力進(jìn)行有限元計(jì)算��。對(duì)模型兩端直管段進(jìn)行完全固定約束��,使其自由度為0�,對(duì)中部位置進(jìn)行位移約束����。由于液控管線的管徑較小、管壁較薄�����,為保證有限元計(jì)算結(jié)果的準(zhǔn)確性及合理性�,在網(wǎng)格劃分時(shí),采用全局單元尺寸控制網(wǎng)格大小����,網(wǎng)格單元為四面體單元,如圖3所示��。

2.2 有限元模擬結(jié)果

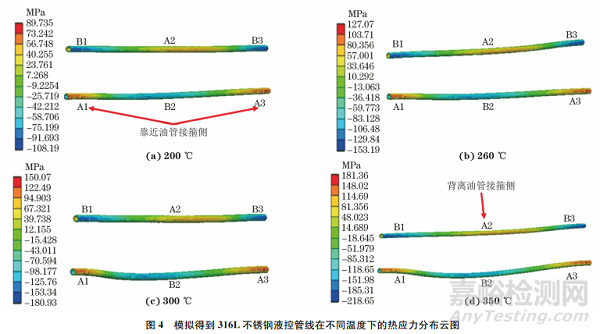

目前���,國(guó)內(nèi)外許多學(xué)者利用 Ansys Workbench軟件對(duì)管道應(yīng)力分布進(jìn)行模擬計(jì)算����,模擬結(jié)果與試驗(yàn)結(jié)果吻合較好���,有限元模擬的準(zhǔn)確性得到驗(yàn)證����。在圖4中同一溫度下的上面模擬結(jié)果為液控管線背離油管接箍側(cè)的應(yīng)力分布云圖��,而下面模擬結(jié)果為靠近油管接箍側(cè)的應(yīng)力分布云圖��。由圖4可以看出�����,A1�、A2、A3區(qū)域?yàn)槔瓚?yīng)力區(qū)域�,B1��、B2�、B3區(qū)域?yàn)閴簯?yīng)力區(qū)域�����,最大拉應(yīng)力出現(xiàn)在靠近油管接箍側(cè)的A1和A3區(qū)域����。拉應(yīng)力是應(yīng)力腐蝕開裂的必要條件之一。液控管線在200��,260�����,300℃時(shí)所受的最大熱應(yīng)力分別為89��,127�����,150MPa�����,明顯低于其屈服強(qiáng)度����,因此液控管線維持在較低的彈性變形狀態(tài)�。在350℃時(shí)受到的最大熱應(yīng)力為181MPa��,約為屈服強(qiáng)度的93%�,因此該溫度下液控管線整體維持在較高的彈性變形狀態(tài)�。

3、試驗(yàn)結(jié)果與討論

3.1 宏觀腐蝕形貌

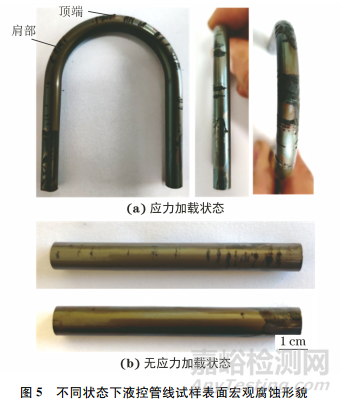

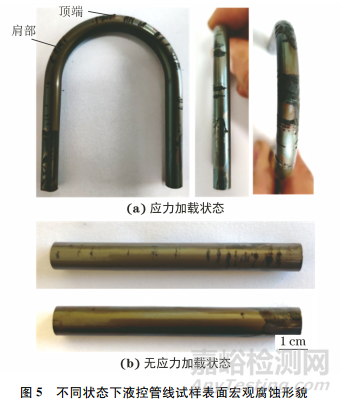

由圖5可見:應(yīng)力加載狀態(tài)下的U型試樣頂端受拉伸區(qū)域出現(xiàn)多條垂直于管軸線的平行分布的裂紋�����,且被一層稀疏的黑色腐蝕產(chǎn)物所覆蓋�����,而肩部出現(xiàn)少數(shù)周向裂紋及腐蝕產(chǎn)物��;無應(yīng)力加載的直管試樣整體顏色暗淡�,這是由高溫氧化所致���,同時(shí)局部位置發(fā)現(xiàn)點(diǎn)蝕坑及腐蝕產(chǎn)物���,未發(fā)現(xiàn)明顯裂紋�。這表明��,應(yīng)力對(duì)裂紋的萌生和擴(kuò)展具有促進(jìn)作用���,拉應(yīng)力可以促使裂紋快速萌生與擴(kuò)展。直管試樣表面腐蝕產(chǎn)物分布不均勻��,出現(xiàn)堆積現(xiàn)象����。

3.2 微觀腐蝕形貌

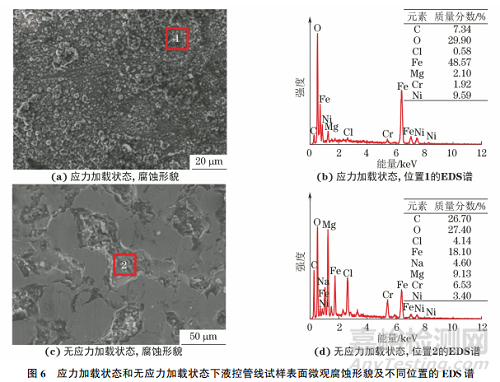

由圖6可以發(fā)現(xiàn):應(yīng)力加載狀態(tài)下的U型試樣表面腐蝕產(chǎn)物分布均勻�,主要成分為金屬氧化物�,且氧化物間隙夾雜部分礦物鹽;無應(yīng)力加載狀態(tài)下的直管試樣的成分與應(yīng)力加載狀態(tài)下的差別不大���,但氯離子含量明顯較高。這是因?yàn)閼?yīng)力加載導(dǎo)致液控管線表面鈍化膜出現(xiàn)大面積破損而發(fā)生腐蝕����,而無應(yīng)力加載狀態(tài)下的直管試樣僅在局部位置發(fā)生點(diǎn)蝕����,氯離子在點(diǎn)蝕坑內(nèi)富集。對(duì)比發(fā)現(xiàn)�����,應(yīng)力加載狀態(tài)下的液控管線出現(xiàn)大面積的腐蝕��,腐蝕程度更嚴(yán)重�。

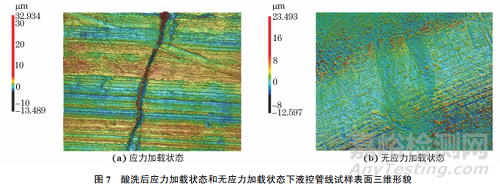

由圖7可以看出,在酸洗后應(yīng)力加載狀態(tài)下試樣表面出現(xiàn)明顯的徑向裂紋��,無應(yīng)力加載狀態(tài)下試樣表面較平整����,未發(fā)現(xiàn)裂紋。這表明�����,應(yīng)力加載能夠促進(jìn)液控管線表面裂紋的形成�����,并加快液控管線的腐蝕失效。

3.3 應(yīng)力腐蝕機(jī)理

研究表明:模擬得到U型試樣頂端位置的拉應(yīng)力在279~318MPa�,大于300℃時(shí)316L不銹鋼的屈服強(qiáng)度;肩部位置的拉應(yīng)力在140~279MPa����,由有限元模擬得到的最大熱應(yīng)力處于該應(yīng)力范圍。在高溫高壓腐蝕模擬試驗(yàn)后����,U型試樣直管段的腐蝕程度較輕,而頂端和肩部出現(xiàn)多條垂直于管軸線的裂紋���。研究表明����,在溫度低于300℃時(shí)��,隨著溫度的升高��,316L不銹鋼的抗拉強(qiáng)度逐漸降低���,但溫度升高到550℃后����,抗拉強(qiáng)度基本保持穩(wěn)定,這主要是由動(dòng)態(tài)應(yīng)變老化導(dǎo)致的��。316L 不銹鋼在300℃下的抗拉強(qiáng)度約為500MPa��,顯著高于該溫度下U型試樣頂端位置的最大拉應(yīng)力�,這說明316L不銹鋼液控管線在300℃高溫環(huán)境中的失效并不是因?yàn)楦邞?yīng)力導(dǎo)致的純力學(xué)失效,而是應(yīng)力與腐蝕性介質(zhì)共同作用的結(jié)果���。

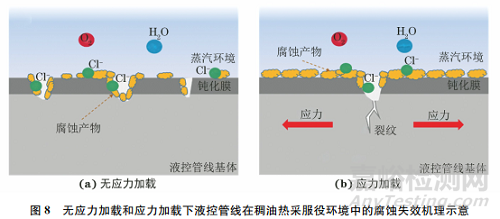

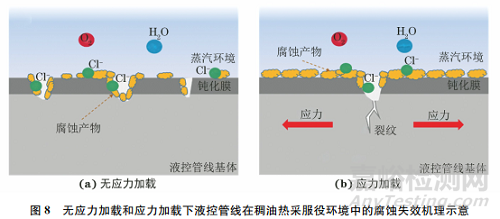

應(yīng)力腐蝕機(jī)理與腐蝕過程中的陽極反應(yīng)和陰極反應(yīng)有關(guān),主要分為陽極溶解機(jī)理和氫致開裂機(jī)理兩大類��。陽極溶解機(jī)理是指金屬局部產(chǎn)生微裂紋后��,表面未破損區(qū)成為陰極區(qū)�����,裂紋側(cè)面和裂紋尖端組成陽極區(qū)�,從而形成“大陰極�、小陽極”的電化學(xué)腐蝕過程。該機(jī)理適用于自鈍化金屬;裂紋兩側(cè)受鈍化膜保護(hù)�����,造成裂紋尖端溶解速率加快�,最終導(dǎo)致金屬發(fā)生斷裂。氫致開裂是指由于金屬在腐蝕過程中產(chǎn)生的氫原子在金屬內(nèi)部缺陷處聚集����,產(chǎn)生局部壓力��,使液控管線發(fā)生脆化,從而在拉應(yīng)力作用下發(fā)生斷裂。由于熱采井環(huán)空中不含酸性氣體��,呈近中性��,因此熱采井下液控管線的開裂機(jī)理為陽極溶解機(jī)理����。不同應(yīng)力加載狀態(tài)下316L不銹鋼液控管線在高溫環(huán)境中的腐蝕失效機(jī)理如圖8所示。在高溫高氯蒸汽環(huán)境中,無應(yīng)力加載狀態(tài)下的液控管線表面鈍化膜在氯離子侵蝕下發(fā)生破損(高溫環(huán)境會(huì)加劇表面破損程度)�����,破損區(qū)露出的新鮮基體發(fā)生陽極溶解��,逐漸發(fā)展成點(diǎn)蝕坑。在拉應(yīng)力加載作用下�����,點(diǎn)蝕坑繼續(xù)發(fā)展,點(diǎn)蝕坑內(nèi)的局部應(yīng)力逐漸增大��,當(dāng)局部應(yīng)力等于或大于臨界值時(shí),應(yīng)力腐蝕裂紋從點(diǎn)蝕坑內(nèi)萌生�����。一方面,裂紋尖端在自催化作用下繼續(xù)溶解,腐蝕介質(zhì)中的氯離子受電荷轉(zhuǎn)移作用在裂紋尖端處富集�����,形成局部酸化區(qū),促進(jìn)裂紋的擴(kuò)展��;另一方面�,裂紋在拉應(yīng)力作用下加速擴(kuò)展�����,形成徑向裂紋���。因此,316L不銹鋼液控管線在稠油熱采服役環(huán)境中的失效機(jī)理主要是在熱應(yīng)力和腐蝕介質(zhì)共同作用下�����,點(diǎn)蝕坑處發(fā)生陽極溶解并發(fā)展為應(yīng)力腐蝕裂紋���。

4、結(jié) 論

(1)模擬得到316L不銹鋼液控管線在200~350℃溫度下的最大熱應(yīng)力出現(xiàn)在接近油管接箍側(cè)區(qū)域�����,其數(shù)值隨溫度的升高而增大,在350℃時(shí)的最大熱應(yīng)力為181MPa���,約為屈服強(qiáng)度的93%。

(2)在模擬熱采環(huán)境中�,應(yīng)力加載狀態(tài)下316L不銹鋼液控管線的受拉伸區(qū)域出現(xiàn)多條徑向裂紋�����,表面腐蝕產(chǎn)物分布均勻,腐蝕程度嚴(yán)重�。無應(yīng)力加載狀態(tài)下液控管線局部位置存在點(diǎn)蝕坑��,表面腐蝕產(chǎn)物分布不均勻��,腐蝕程度較輕�。拉應(yīng)力加載促進(jìn)高溫環(huán)境液控管線表面裂紋的形成�,并加快液控管線的腐蝕失效����。

(3)316L不銹鋼液控管線在稠油熱采服役環(huán)境中的失效機(jī)理主要是在熱應(yīng)力和腐蝕介質(zhì)共同作用下���,點(diǎn)蝕坑處發(fā)生陽極溶解并發(fā)展為應(yīng)力腐蝕裂紋�。

引用本文:

白健華����,王通,于法浩����,等.316L不銹鋼液控管線在稠油熱采服役環(huán)境下的應(yīng)力腐蝕行為[J].機(jī)械工程材料,2023��,47(5):55-60����,71.

Bai J H , Wang T, Yu F H, et al.Stress Corrosion Behavior of 316L Stainless Steel Hydraulic Control Pipeline in Heavy Oil Thermal Recovery Service Environment, 2023, 47(5): 55-60�����,71.

DOI:10.11973/jxgccl202305009