當(dāng)前,人們希望由動力電池驅(qū)動的電動汽車的續(xù)航里程將進(jìn)一步增加�����,但在電池尺寸和重量不增長的情況下�,在有限的空間中儲存的能量越多,受損電池過熱的風(fēng)險就越高�。基于內(nèi)阻小�����、擴容相對方便�、成組效率高的特點,方形電池呈現(xiàn)了對終端創(chuàng)新極強的承接能力�。無論是CTP/CTC技術(shù),還是大電芯�����,方形電池都能在其中釋放出最大的應(yīng)用潛力�����。大尺寸、無模組�����、長薄化的發(fā)展方向為本就占據(jù)主導(dǎo)地位的方形電池打開更大的市場�����?��?频聦毭芊饧夹g(shù)公司(Freudenberg Sealing Technologies)正在推出一種新產(chǎn)品�,該產(chǎn)品可大幅減少方形電池起火并防止熱傳播�����,即熱失控的連鎖反應(yīng)���。

汽車行業(yè)正在經(jīng)歷從內(nèi)燃機到電動驅(qū)動的技術(shù)轉(zhuǎn)變�。汽車行業(yè)上一次類似的技術(shù)變革發(fā)生在20世紀(jì)90年代初�,當(dāng)時從純機械轉(zhuǎn)向微芯片控制的電子系統(tǒng)。隨著電動驅(qū)動器數(shù)量的增加�����,安全和可持續(xù)性法規(guī)也將增加�,這將不可避免地導(dǎo)致汽車制造商將負(fù)責(zé)的法律要求也逐漸增加。

動力電池不可避免熱失控發(fā)生的風(fēng)險[1-4]�����。這種所謂的熱失控是電池的災(zāi)難性故障�����,其中化學(xué)能在幾秒鐘內(nèi)以不受控制的方式釋放���。通常觀察到>1000°C的短期電池高溫���。根據(jù)電池?zé)崾Э丶皞鞑C理,可提高單體電池性能�,防止熱失控的發(fā)生;同時在成組技術(shù)方面可采取熱失控阻斷技術(shù)���,在單個電池?zé)崾Э貢r不擴散到其它單體���。熱失控阻斷技術(shù)主要在熱傳播和擴散的路徑進(jìn)行處理,以達(dá)到阻斷電池單體發(fā)生連鎖熱失控反應(yīng)的目的。

電池間間隔物(inter-cell spacers )的使用是阻止熱傳播的有效手段���。特別是增壓(超過350 kW)�����,對設(shè)計應(yīng)用高能量的電池施加額外的電化學(xué)和熱應(yīng)力���。高能電池因此也必須作為大功率電池發(fā)揮作用。因此�����,下一代電動汽車的安全挑戰(zhàn)將顯著增加�。

電池間隔層的必要性和功能

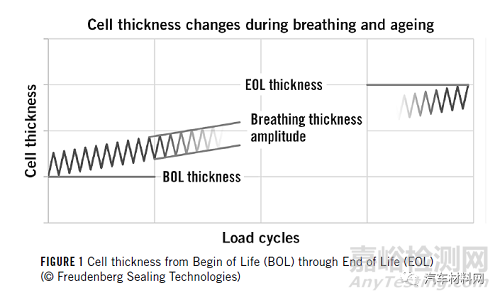

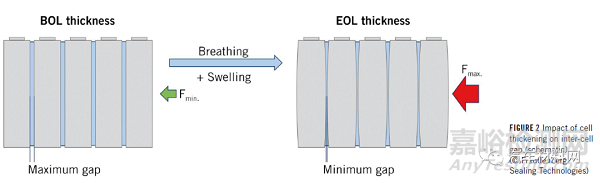

電池間隔層的一個重要功能是柔性機械預(yù)載。除了由電池充放電循環(huán)引起的可逆體積變化之外���,電池還會出現(xiàn)由于老化而變厚的現(xiàn)象�,稱為膨脹���。結(jié)合這兩種效應(yīng)���,電池厚度可以用鋸齒形曲線來描述,如圖1。鋸齒形的幅度取決于例如電池的總厚度和陽極的硅含量�。

這些電池典型的厚度變化必須只發(fā)生在一定的壓力范圍內(nèi)。需要50至100kPa的最小壓力���,以防止充電期間嵌入的Si顆粒增加而引起的摻雜硅的陽極材料的退化。通常上限不得超過約1000kPa�,以避免充電期間鋰(Li)沉積和/或Li枝晶形成。

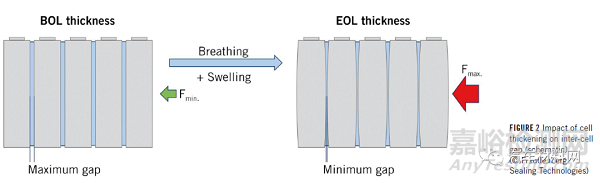

電池增厚對電池間間隙的影響���,如圖2所示���。

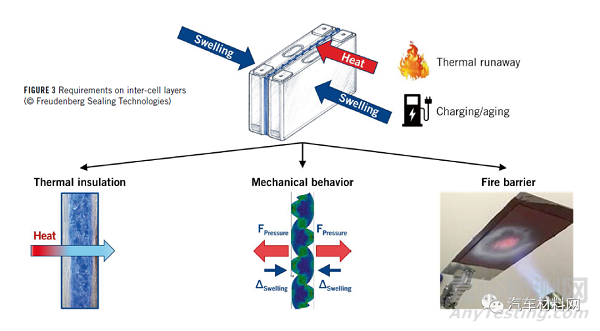

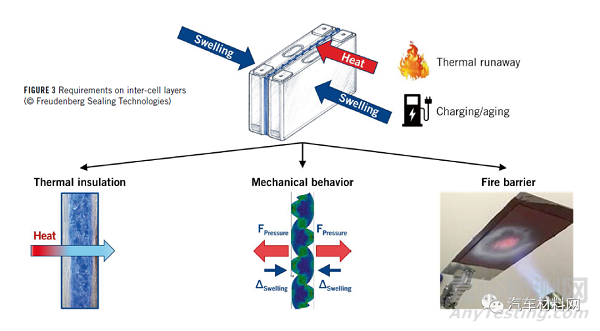

典型的電池間隔層必須滿足三個特征,如圖3所示:

熱絕緣型�。在熱失控的情況下保護(hù)相鄰電池不被擴散。

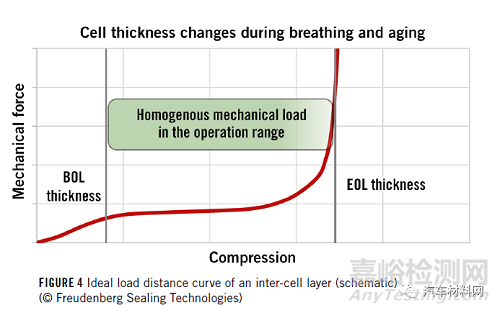

機械性能�。確保初始壓力約為50-150 kPa,可逆地吸收電池充放電循環(huán)和膨脹�,并防止壓力超過1.5-2 MPa,如圖4所示�。

防火屏障功能。保持了電池間層的結(jié)構(gòu)完整性�,因此在熱失控過程中,火焰不會直接影響相鄰的電池�。

機械性能設(shè)計

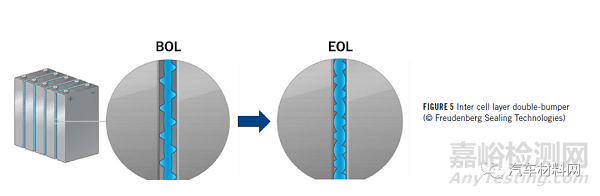

在電池間隔層開發(fā)設(shè)計的初期,重點放在機械性能上。開發(fā)了在每一側(cè)配備有彈性中間層的設(shè)計�����,如圖5�����。在壓縮過程中���,中間層經(jīng)歷彎曲和剪切�����,如所示圖4�。通過保險杠的有限熱接觸來防止傳播�����。對于鎳錳鈷電池NMC 622電池(60 %鎳���、20 %鎂和20 %鈷)�����,產(chǎn)品顯示出可接受的熱屏蔽效果�����。然而���,對于使用具有較高Ni含量的NMC電池系統(tǒng)���,必須改進(jìn)熱屏蔽效果�����。

功能耦合

在電池間隔層的開發(fā)中�,必須解決好機械和隔熱性能之間不可避免的折衷。這兩個功能層彼此之間是強耦合的���,并且?guī)缀蹩偸菍?dǎo)致一種折衷�。對于單層和多層電池間隔���,這種折衷的處理是不同的���。

使用多層解決方案�,可以將這些沖突的目標(biāo)分成兩個不同的層�����。一層及其材料針對機械變形行為進(jìn)行優(yōu)化���,而另一層及其材料針對熱絕緣進(jìn)行優(yōu)化���。

較硬的絕緣層允許多層結(jié)構(gòu)部分補償電池老化時的絕緣損失。盡管有這些優(yōu)勢���,這種解決方案也存在這種強耦合的問題�����。堅硬的絕緣層降低了可壓縮性�����,厚的機械層降低了絕緣效果���。

機械和熱性能設(shè)計

為了平衡兩層之間的競爭,每一層都被明確地分配了一個主要功能�����,但是也考慮了次要的需求。遵循這些原則�,機械層由專門設(shè)計的彈性體制成,以實現(xiàn)高變形性和低壓縮性�。第一代產(chǎn)品的彎曲特性已經(jīng)過優(yōu)化,可提供更高的壓縮比�����,從而為絕緣層節(jié)省空間���。彈性體的熱行為可以在一定限度內(nèi)得到改善:

通過插入氣泡發(fā)泡。它們中斷了導(dǎo)致隔熱的熱路徑�����,但是對機械強度有負(fù)面影響���。

可以集成由絕緣顆粒組成的填充物�,其中氣體被捕獲在機械上更穩(wěn)定的固體顆粒中�����。這可以是玻璃微球或多孔材料。如果這些空氣夾雜物小于空氣的平均自由程(約70 nm)�����,則不會有更多的熱能通過這些空氣夾雜物傳遞�����。這種所謂的納米多孔顆粒具有大約< 70 nm的空氣內(nèi)含物�,適合作為絕緣顆粒。盡管目前還沒有更好的絕緣材料���,但它們對彈性體導(dǎo)熱性的影響受到它們與彈性體材料熱形成串聯(lián)和并聯(lián)連接的混合物的影響�。

用導(dǎo)電性較低的填充材料替代功能添加劑�。作用原理與上面解釋的一致。

因此���,與第一代產(chǎn)品相比�,這種彈性體的導(dǎo)熱系數(shù)可以降低3倍���,同時還能改善機械性能和遲滯性能�。對于高能量容量的電池�,吸熱效應(yīng)不再被認(rèn)為是有價值的���。

關(guān)于熱絕緣層,機械性能不允許變形性有太大的自由度���,以便不損害膨脹的老化電池的絕緣�����。分層結(jié)構(gòu)帶來獨特的熱串聯(lián)連接�,這使得它能夠充分利用其在整體結(jié)構(gòu)中的優(yōu)勢�。

模塊化系統(tǒng)中串聯(lián)布置的實現(xiàn)

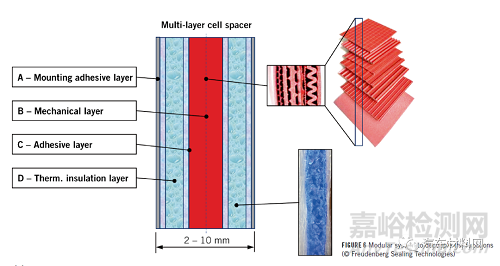

當(dāng)前一代的電池間隔層實現(xiàn)了上述的多層方法。該設(shè)計包括具有改進(jìn)的可變形結(jié)構(gòu)的夾層結(jié)構(gòu)�,圖6。

安裝粘合劑層(A)�����,用于將多層電池間層粘合到方形電池的側(cè)表面�。

機械層圖6(B)�,是電池間隔多層的中央核心。主要功能是在操作過程中在模塊中的電池之間提供壓縮力和可變形性�。如所示圖4對于典型的方形電池,機械層必須設(shè)計成具有1.5至2.5 mm的變形能力���,以實現(xiàn)大約100 kPa的壽命開始(BOL)壓縮�,并將壽命結(jié)束(EOL)壓縮限制到大約1.0 MPa??频聦氈饕褂霉柰獜椥泽w,這種彈性體具有可連續(xù)擠出的優(yōu)點�����,在設(shè)計上有很大的自由度�����,并且可以通過添加填料輕松調(diào)整材料特性�。

粘合劑層圖6(C),單獨負(fù)責(zé)將各層相互粘合�。

隔熱層圖6(D),被理想地設(shè)計成阻止熱量通過細(xì)胞間隙傳遞�����。非常好的熱障達(dá)到0.03 W/(m*K)���。納米多孔顆粒與玻璃纖維非織造布一起用作基材產(chǎn)生了良好的效果�。

功能驗證

功能驗證在電池間隔層的開發(fā)設(shè)計中是必不可少的。使用所謂的流量計和熱板測試的測試臺測試被證明對于間隔層的成分是必要的�����。有了流量計�����,從項目一開始就可以分析材料和設(shè)計的導(dǎo)熱性���。

為了研究在實際條件下的傳播預(yù)防�,已經(jīng)建立了微型模塊測試���。熱失控在一個電池中觸發(fā)�����,即所謂的有熱源電池�。測量延遲時間�,直到相鄰的無熱源電池開始熱失控。在最佳的情況下�,第二電池由電池間層保護(hù)���,從而防止熱傳播���。迄今為止���,科德寶已經(jīng)開發(fā)了幾種電池間隔層,在微型模塊測試中成功抑制了傳播���。因此�,科德寶展示的模塊化系統(tǒng)可用于開發(fā)定制解決方案�����。