引 言

鎂合金具有密度低�����、力學(xué)性能良好、比強度高�、比剛度高、尺寸穩(wěn)定性好�、導(dǎo)熱導(dǎo)電性能優(yōu)良等優(yōu)點。鎂合金(ZM5)作為結(jié)構(gòu)材料在航空航天�、汽車工業(yè)領(lǐng)域中被廣泛應(yīng)用,尤其是發(fā)動機附件機匣�、減速機匣均由鎂合金制成。但是鎂合金制件耐腐蝕性差�����,尤其是在鹽水�、清洗液環(huán)境下出現(xiàn)嚴(yán)重電化學(xué)腐蝕,有的深度達(dá)到3mm�����,帶來很大的安全隱患���。

目前鎂合金制件發(fā)生腐蝕后采取冷噴涂金屬復(fù)合涂層修復(fù)或直接報廢處理���。冷噴涂金屬復(fù)合涂層修復(fù)后整體壽命較短�����,抗腐蝕效果不明顯�����,而且涂層與鎂合金會發(fā)生嚴(yán)重的電偶腐蝕;直接報廢處理會造成很大的經(jīng)濟損失�。本研究針對上述存在問題和不足,提出了用防腐底漆和修補膩子修復(fù)鎂合金(ZM5)制件腐蝕坑的方法���。

1���、腐蝕坑修復(fù)技術(shù)方案設(shè)計

針對鎂合金制件存在較大、較多腐蝕坑的現(xiàn)象�,本研究提出如下修復(fù)工藝:

腐蝕坑打磨處理→化學(xué)氧化處理→噴涂防腐底漆(20~30 µm)→凹坑處刮涂膩子→表面打磨→噴涂防腐底漆(20~30 µm)→成品(修復(fù)涂層厚度40~60 µm)。

其中化學(xué)氧化處理方法為:

(1)手工溶劑除油

使用棉紗�����、軟布或刷子沾二甲苯溶劑���,將試板表面的油污清理干凈�����,待試板表面的溶劑揮發(fā)干凈后備用�。

(2)酸溶液清洗

酸液配方:氫氟酸質(zhì)量分?jǐn)?shù)為80 g/L;

工藝:將氫氟酸兌稀至要求后���,用加熱裝置將堿液加熱至25~35 ℃后�����,把經(jīng)過溶劑除油的試板放入溶液中浸泡5~6 min�,然后用流動的冷水沖洗2 min以上�,再用去離子水沖洗2 min以上。

(3)重鉻酸鉀洗

重鉻酸鉀配方:重鉻酸鉀質(zhì)量分?jǐn)?shù)為105g/L�,氟化鎂質(zhì)量分?jǐn)?shù)為 2.5g/L;

工藝:將重鉻酸鉀液按配方配制后�,用加熱裝置將堿液加熱至(96±3)℃后,把經(jīng)過氫氟酸清洗的試板放入重鉻酸鉀液中浸泡30 min���,然后用流動的冷水沖洗2 min以上�,再用去離子水沖洗2 min以上�,晾干備用���。

2、修復(fù)技術(shù)方案產(chǎn)品選型

根據(jù)技術(shù)方案設(shè)計�,本技術(shù)研究需要用到防腐底漆和膩子兩種產(chǎn)品。

2.1防腐底漆選型

防腐底漆對鎂合金附件的保護(hù)起主要作用�,市面上有眾多的環(huán)氧防腐底漆,但其防腐性能評價時間較長�����。因此本研究選用本單位生產(chǎn)的高性能環(huán)氧底漆(含鉻系顏填料)�����、無鉻高固體份防腐底漆和高固體份防腐底漆(含鉻系顏填料)3種性能優(yōu)異的防腐底漆進(jìn)行對比�。

其中�,高性能環(huán)氧底漆采用環(huán)氧與聚酰胺固化體系以及鉻系顏填料,具有鉻系顏填料的防腐優(yōu)勢�����;無鉻高固體份防腐底漆采用酚醛環(huán)氧與脂環(huán)胺固化體系以及環(huán)保型顏填料�����,具有耐高低溫、耐介質(zhì)優(yōu)勢���;含鉻高固體份防腐底漆采用酚醛環(huán)氧與脂環(huán)胺固化體系以及鉻系顏填料�,具有高附著力���、柔韌性�����、抗沖擊���、耐各種介質(zhì)性能、耐高低溫循環(huán)�、長效防腐等性能優(yōu)勢。本研究對3種防腐底漆開展性能對比�����,對比結(jié)果見表1���。

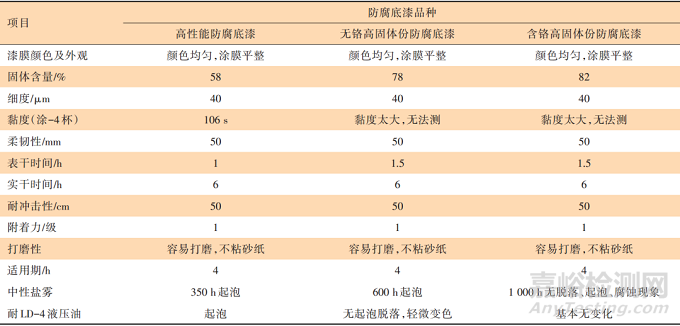

表1 防腐底漆性能對比

從表1可以看出���,高性能環(huán)氧底漆耐鹽霧性能和耐液壓油性能較差���,含鉻系顏填料的高固體份防腐底漆耐鹽霧性能可達(dá)1000 h以上,耐LD-4液壓油30 d基本無變化�。這是因為酚醛環(huán)氧具有較好的耐酸性,而鉻系顏填料的存在也提升了防腐涂料的耐鹽霧性能���。因此本研究最終選用性能最好的高固體份防腐底漆(含鉻系顏填料)作為修補用防腐底漆�。

2.2 膩子選型

目前應(yīng)用比較成熟的膩子有原子灰(不飽和聚酯膩子)�����、環(huán)氧膩子和聚氨酯膩子等���。原子灰具有干燥快、易打磨���、附著力強等優(yōu)點���,但也存在柔韌性差且收縮性大、內(nèi)聚力不足的缺點�����。柔性環(huán)氧膩子具有附著力強、易打磨�、適用期長、儲存穩(wěn)定性好等優(yōu)點�,但其在低溫下(5℃以下)的反應(yīng)活性較低。聚氨酯膩子具有更好的彈性, 防裂抗振, 抗老化等性能�����。多數(shù)鎂合金制件應(yīng)用環(huán)境為高溫���、震動���,因此要求膩子需具有較好的耐溫性和彈性。目前汽車行業(yè)�、航空業(yè)等使用的不飽和聚酯膩子柔韌性差,不能滿足技術(shù)指標(biāo)要求���。因此本研究選用本單位生產(chǎn)的柔性環(huán)氧膩子和聚氨酯膩子開展技術(shù)研究���。

本項目針對這兩種不同的膩子進(jìn)行了性能比較,結(jié)果見表2���。

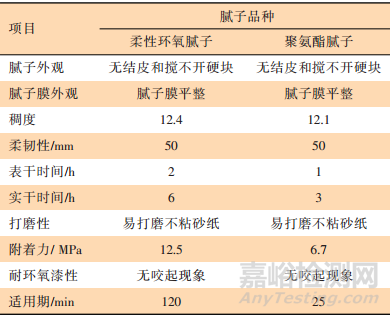

表2 膩子性能比較

通過表2可以看出�����,柔性環(huán)氧膩子附著力12.5 MPa�,適用期120 min,遠(yuǎn)優(yōu)于聚氨酯膩子的附著力6.7 MPa和適用期25 min�。聚氨酯膩子表干時間和實干時間較柔韌環(huán)氧膩子有優(yōu)勢,因此本研究分別用兩種不同類型的膩子與防腐底漆配套�,開展性能比較。

3���、修復(fù)技術(shù)方案性能評價

本研究選用高固體份防腐底漆(含鉻系顏填料)分別與柔性環(huán)氧膩子和聚氨酯膩子配套制板���,并對其進(jìn)行性能評價,具體配套方案為:

方案1:含鉻高固體份防腐底漆+柔性環(huán)氧膩子+含鉻高固體份防腐底漆���。

(1)對鎂合金結(jié)構(gòu)材料進(jìn)行打磨至無可見腐蝕�����;

(2)用鉻酸鹽對鎂合金結(jié)構(gòu)材料整體進(jìn)行化學(xué)前處理,材料表面形成轉(zhuǎn)化膜�;

(3)噴涂含鉻高固體份防腐底漆,常溫干燥�;

(4)刮涂柔性環(huán)氧膩子�����,常溫干燥�����;

(5)機械打磨至表面平整���;

(6)噴涂含鉻高固體份防腐底漆,常溫干燥���,完成修復(fù)���。

方案2:含鉻高固體份防腐底漆+聚氨酯膩子+含鉻高固體份防腐底漆。

(1)對鎂合金結(jié)構(gòu)材料進(jìn)行打磨至無可見腐蝕�����;

(2)用鉻酸鹽對鎂合金結(jié)構(gòu)材料整體進(jìn)行化學(xué)前處理���,材料表面形成轉(zhuǎn)化膜�;

(3)噴涂含鉻高固體份防腐底漆���,常溫干燥�;

(4)刮涂聚氨酯膩子,常溫干燥�����;

(5)機械打磨至表面平整�;

(6)噴涂含鉻高固體份防腐底漆,常溫干燥���,完成修復(fù)�。

所有樣板制備完成后在(23±2)℃環(huán)境下養(yǎng)護(hù)7d���,進(jìn)行性能測試���,兩種修復(fù)方案效果對比如下:

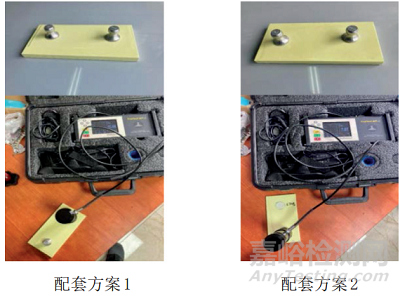

(1)外觀和附著力

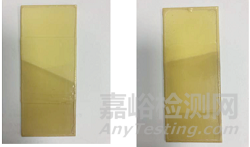

依照GB/T 5210—2006標(biāo)準(zhǔn)進(jìn)行樣板的外觀、附著力測試�,結(jié)果如圖1所示。

圖1 外觀���、附著力測試

兩種配套方案外觀均勻且平整光滑,配套方案1附著力達(dá)到12.5 MPa�����、13.6 Mpa,配套方案2附著力6.5 Mpa���,7.0 Mpa���,環(huán)氧膩子配套后附著力優(yōu)于聚氨酯膩子配套的附著力。這是因為環(huán)氧樹脂的結(jié)構(gòu)中有許多羥基���、醚鍵和活潑的環(huán)氧基�,使環(huán)氧樹脂有很強的粘結(jié)力�。羥基、醚鍵有很強的極性�,使得環(huán)氧樹脂分子與相鄰的金屬界面產(chǎn)生吸引力。

(2)耐潤滑油性能

依照GB/T9274—1988標(biāo)準(zhǔn)測試樣板的耐飛馬Ⅱ號合成潤滑油性能和耐8號(75%)+20號(25%)混合航空潤滑油性能�,結(jié)果如圖2、圖3所示�。

圖2 (121±5)℃×8 h耐飛馬Ⅱ號合成潤滑油

圖3 121±5℃×8 h耐 8號(75%)+20號(25%)混合航空潤滑油

配套涂層最外層均為含鉻高固體份防腐底漆,配套涂層耐完潤滑油后有明顯變色���,繼續(xù)做500 g劃痕試驗���,基本無劃痕耐���,兩個方案無差別。

(3)耐燃油性能

依照GB/T9274—1988標(biāo)準(zhǔn)測試樣板的耐常溫燃油(RP-3���、RP-5���、50% RP-3+50%RP-5 )性能、耐45℃5號航空煤油性能�����,結(jié)果如圖4所示���。

圖4 耐常溫燃油

配套涂層最外層均為含鉻高固體份防腐底漆�,配套涂層耐常溫燃油(RP-3�、RP-5、50% RP-3+50%RP-5 )�、耐45℃5號航空煤油基本無變化,繼續(xù)做500 g劃痕試驗�,基本無劃痕耐,兩個方案無差別���。

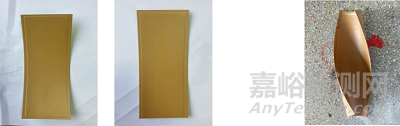

(4)耐熱性

依照GB/T 1735—2009標(biāo)準(zhǔn)測試樣板的耐熱性�����,結(jié)果如圖5���、圖6所示。

圖5 200 ℃處理24 h 圖6 200℃處理48h

兩個配套方案試驗結(jié)果均為200 ℃�����,24 h處理涂層變色�,試板有彎曲;200 ℃�,48 h處理涂層變色,試板彎曲嚴(yán)重�����,繼續(xù)做500 g劃痕試驗�����,板面無痕跡�����。

因為現(xiàn)場修復(fù)存在較深的腐蝕坑,深度可達(dá)5 mm以上�,為更貼近實際工況環(huán)境,本研究在寬15 mm�����,深0.6 mm的凹槽中分別刮涂兩種不同膩子�,待膩子實干后放入200 ℃烘箱中。結(jié)果表明�,環(huán)氧膩子烘8 h后,開裂嚴(yán)重�;聚氨酯膩子僅有輕微變色�����,無開裂現(xiàn)象���。這是因為環(huán)氧樹脂一般在180~200 ℃下就會發(fā)生熱氧化分解,而氨基甲酸酯基的熱分解溫度為240 ℃�,具有較好的熱穩(wěn)定性。

(5)耐溫度沖擊性能

依照GJB/T 150.5A—2009標(biāo)準(zhǔn)進(jìn)行樣板的耐溫度沖擊性能測試�。配套樣板在(120℃±3)℃放置25 min后,在1 min內(nèi)將試片移入(-54℃±3)℃放置5 min���,做5次循環(huán)�����。兩個方案無差別���,配套涂層耐溫度沖擊試驗后無任何變化。

(6)耐霉菌性能

依照GJB/T 150.10A—2009標(biāo)準(zhǔn)進(jìn)行樣板的測試�,結(jié)果表明,兩種配套方案無差別���, 霉菌等級均為0級�。

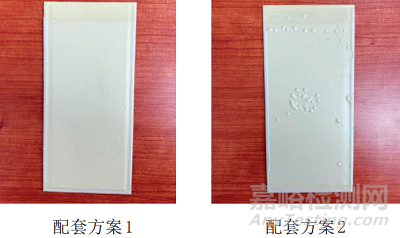

(7)耐濕熱性能

依照GJB/T 150.9A—2009標(biāo)準(zhǔn)進(jìn)行樣板的耐濕熱測試�����。本研究兩種配套方案耐濕熱250d后試樣表面均無銹蝕���、起泡�����;耐濕熱280 d后配套方案1漆膜顏色變淡���,無銹蝕�、起泡等現(xiàn)象�����,配套方案2漆膜顏色變淡�,表面有起泡現(xiàn)象,如圖7所示�����。說明環(huán)氧膩子與含鉻高固體份防腐底漆配套耐濕熱性更好�����。

圖7 耐濕熱測試

(8)耐中性鹽霧

依照GB/T 1771—2007標(biāo)準(zhǔn)進(jìn)行中性鹽霧試驗評價�,結(jié)果表明,中性鹽霧1000 h后�����,兩種配套方案試樣表面均無銹蝕�����、起泡。

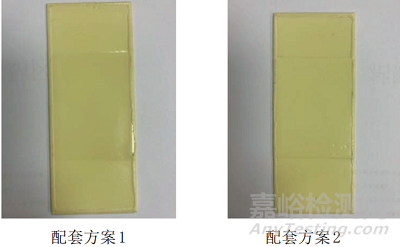

(9)耐鹽水

依照GB/T 9274—1988標(biāo)準(zhǔn)進(jìn)行耐鹽水評價���,常溫(23±3)℃�,耐5%鹽水���,30d后���,兩種配套方案試樣表面均無銹蝕、起泡�����,如圖8所示�����。

圖8 耐鹽水測試

通過兩種配套方案性能評價比較�����,環(huán)氧膩子配套方案具有附著力高���、耐濕熱性好���,聚氨酯膩子配套方案具有更好的耐熱性,而且其附著力和耐濕熱性也滿足正常工況使用���,因此本研究最終選用配套方案2作為最終修復(fù)方案�����,即含鉻高固體份防腐底漆與聚氨酯膩子配套方案�����。

4�����、修復(fù)方案配套工藝�、施工工藝

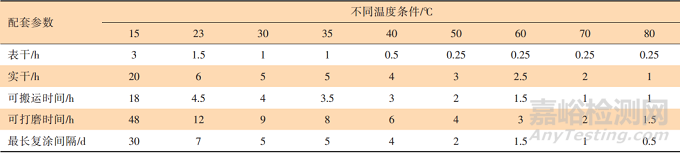

本研究對防腐底漆在不同溫度下干燥時間�,可打磨時間,最長復(fù)涂時間進(jìn)行了探討�����,確定了其配套參數(shù),具體見表3�。在底漆可打磨時間和最長復(fù)涂間隔之間可直接刮涂膩子,在最長復(fù)涂間隔時間之后需對漆膜進(jìn)行表面打磨之后再刮涂膩子�����。

表3 含鉻高固體份防腐底漆配套參數(shù)

含鉻高固體份防腐底漆可采用刷涂�、普通噴槍噴涂、靜電噴涂的方式進(jìn)行施工�。將底漆與固化劑按質(zhì)量比10:4配制好,攪拌均勻后�����,加入稀釋劑稀釋至施工粘度�����,靜置熟化20~30 min后再施工���。

其中刷涂根據(jù)個人習(xí)慣按比例配漆后進(jìn)行刷涂。

空氣噴涂最佳施工參數(shù)為:槍嘴與涂面的距離20~30 cm�;氣壓0.3~0.4 Mpa;噴槍運行 20~30 cm/s�����;

靜電噴涂最佳施工參數(shù)為:靜電噴槍進(jìn)氣壓力0.4 Mpa;物料泵壓力0.2 MPa�����;槍嘴與涂面的距離 20~30 cm�����;噴槍運行20~30 cm/s�。

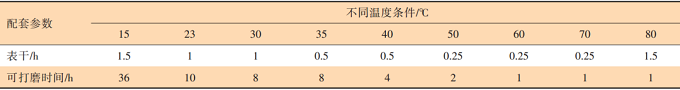

本研究對膩子在不同溫度下干燥時間,可打磨時間進(jìn)行了探討�,確定了其配套參數(shù),具體見表4���。其中膩子打磨后即可噴涂底漆�����。

表4 彈性聚氨酯膩子配套參數(shù)

彈性聚氨酯膩子采用刮涂的方式進(jìn)行施工���。將膩子與膩子固化劑按質(zhì)量比100:12攪拌均勻后,用刮刀或調(diào)刀將混合后的膩子刮涂在需要修復(fù)的表面�����,表面刮涂平整,待完全干燥后用1000目砂紙打磨平整�,繼續(xù)噴涂含鉻高固體份防腐底漆,完成腐蝕坑修復(fù)�。

結(jié) 語

本研究采用含鉻高固體份防腐底漆和聚氨酯膩子形成一種修復(fù)鎂合金制件腐蝕坑的方法,并探究了兩種產(chǎn)品在不同溫度下的配套工藝�,實現(xiàn)鎂合金(ZM5)附件機匣腐蝕坑的快速修復(fù),成本低���,修復(fù)后的鎂合金(ZM5)制件具有較強的耐高低溫���、耐介質(zhì)、耐濕熱及防腐蝕能力�����。