近些年來����,汽車行業(yè)為了縮短研發(fā)周期,降低研發(fā)成本��,提高汽車產(chǎn)品的質(zhì)量與安全性�,廣泛地將虛擬仿真技術(shù)應(yīng)用到汽車研發(fā)設(shè)計(jì)中。在側(cè)面碰撞過程中����,前排座椅側(cè)面安全氣囊對車內(nèi)人員胸部和腹部的保護(hù)至關(guān)重要���,安全氣囊的彈出對前車門防撞桿結(jié)構(gòu)�����、車門內(nèi)護(hù)板扶手產(chǎn)生很大撞擊力�,因此需要考察在低溫(-30℃)氣囊點(diǎn)爆時(shí),汽車側(cè)門飾板是否有失效現(xiàn)象��。在設(shè)計(jì)門飾板時(shí)����,CAE(工程設(shè)計(jì)中的計(jì)算機(jī)輔助工程)工作人員首先進(jìn)行虛擬仿真計(jì)算,預(yù)測側(cè)氣囊彈出時(shí)����,門飾板的運(yùn)動和變形情況,隨后進(jìn)行實(shí)際點(diǎn)爆����,發(fā)現(xiàn)仿真分析結(jié)果與門飾板的實(shí)際受損情況不同。修改仿真分析結(jié)果�,使現(xiàn)有模型貼近車輛的實(shí)際受損情況,在點(diǎn)爆時(shí)可為門飾板提供較準(zhǔn)確的仿真模型���,但仍會與實(shí)際情況存在一定的差異�,因此CAE工作人員期待能夠獲得更加精確的碰撞測試數(shù)據(jù)。

研究人員采用DIC(數(shù)字圖像相關(guān)法)技術(shù)���,測試了在低溫氣囊點(diǎn)爆過程中���,門飾板受氣囊沖擊時(shí)的變形情況。該技術(shù)是一種非接觸式光學(xué)測量新技術(shù)�����,在試驗(yàn)中使用2臺高速相機(jī)��,進(jìn)行三維光學(xué)的測試����,測試結(jié)果既可以獲得材料在不同應(yīng)變速率下的應(yīng)變曲線,又可以獲得門飾板在氣囊點(diǎn)爆中準(zhǔn)確的三維變形云圖及數(shù)據(jù)�����。此外��,還開發(fā)了數(shù)據(jù)分析軟件,實(shí)現(xiàn)仿真分析結(jié)果與實(shí)測數(shù)值的精確比對��,逐點(diǎn)驗(yàn)證了仿真分析結(jié)果的準(zhǔn)確性��。

1����、試驗(yàn)方法與設(shè)備

1.1 高應(yīng)變速率拉伸試驗(yàn)

試驗(yàn)設(shè)備:2臺高速相機(jī)(分辨率為1024像素×1024像素���,采集頻率不小于7000幀率)���、DIC軟件、液壓伺服型高速拉伸試驗(yàn)機(jī)�。

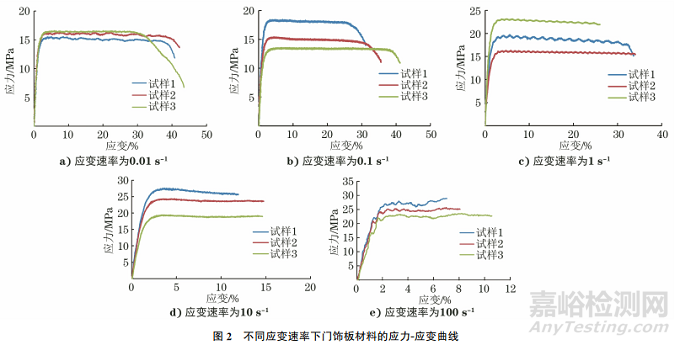

試驗(yàn)方法:根據(jù)仿真分析結(jié)果的要求,測試-30℃時(shí)拉伸應(yīng)變速率分別為 0.01�,0.1,1���,10�,100s-1的應(yīng)力-應(yīng)變曲線��。測試時(shí)�,根據(jù)高速拉伸試驗(yàn)機(jī)試樣夾持位置與相機(jī)的距離、試樣的尺寸標(biāo)定2臺相機(jī),完成試樣的三維光學(xué)測試����。

1.2 低溫氣囊點(diǎn)爆試驗(yàn)

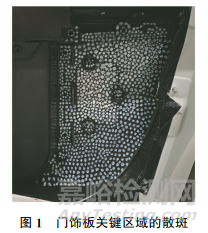

試驗(yàn)設(shè)備:2臺高速相機(jī)、DIC軟件��、氣囊點(diǎn)爆控制器�����、環(huán)境艙����。為了模仿整車狀態(tài),不影響車門的剛度���,直接在白車身車門上切割出窗口���,露出門飾板關(guān)鍵區(qū)域,并用油漆筆手工繪上白色散斑(見圖1)。

試驗(yàn)方法:按照該車型低溫氣囊點(diǎn)爆試驗(yàn)要求��,固定座椅位置��,確定相機(jī)離門飾板中心的距離����,根據(jù)測試距離和關(guān)鍵區(qū)域尺寸標(biāo)定2臺相機(jī)���;標(biāo)定成功后,鎖定相機(jī)夾角�,根據(jù)相機(jī)與試樣的距離及當(dāng)前視野中試樣的選定區(qū)域確定最終散斑尺寸;隨后調(diào)整光源的亮度和位置�,調(diào)試拍照參數(shù)(相機(jī)拍攝范圍及曝光時(shí)間);將氣囊點(diǎn)爆控制器與相機(jī)拍攝觸發(fā)線聯(lián)動�����,同步觸發(fā)相機(jī)和氣囊��;關(guān)閉拍照系統(tǒng)����,整個(gè)車身在溫度為-30℃的環(huán)境艙中保溫4h��;保溫結(jié)束后����,打開環(huán)境艙門,打開拍照系統(tǒng),按調(diào)試好的參數(shù)設(shè)定相機(jī)�。所有的操作需在3min內(nèi)完成,測試后保存所有照片數(shù)據(jù)。

2����、試驗(yàn)結(jié)果與分析

2.1 高應(yīng)變速率拉伸試驗(yàn)

從門飾板上取樣,試樣的平行段長度為15mm��,不同速率下門飾板材料的應(yīng)力-應(yīng)變曲線如圖2所示�。由圖2可知:當(dāng)應(yīng)變速率從0.01s-1增大到100s-1時(shí),抗拉強(qiáng)度增加了180%����,最大應(yīng)力對應(yīng)的塑性應(yīng)變減少了75%?��?梢钥闯鲭S著應(yīng)變速率的增加����,材料的力學(xué)性能發(fā)生改變����。當(dāng)應(yīng)變速率較低時(shí),材料的塑性較好�����;隨著應(yīng)變速率不斷升高,材料的脆性增加����,強(qiáng)度變大,斷后伸長率下降�。在氣囊點(diǎn)爆時(shí),該門飾板受到氣囊展開沖擊的最大應(yīng)變速率為100s-1����,因此采用高應(yīng)變速率下的應(yīng)力-應(yīng)變曲線代替?zhèn)鹘y(tǒng)的靜態(tài)拉伸曲線(應(yīng)變速率<10-2s-1),可以更加準(zhǔn)確地進(jìn)行仿真計(jì)算���。

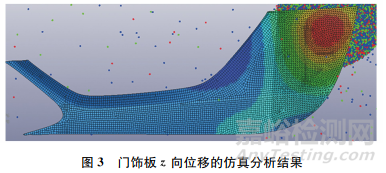

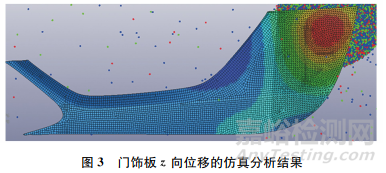

將圖2中的數(shù)據(jù)代入到仿真分析軟件中����,并輸出門飾板關(guān)鍵區(qū)域的仿真分析結(jié)果�,因?yàn)殚T飾板受到座椅氣囊彈出而發(fā)生變形��,所以主要分析門飾板各結(jié)點(diǎn)向車門外的變形位移(z向位移)�,z向?yàn)榇怪奔埫娣较颍缓蟀凑誅IC軟件的要求導(dǎo)出門飾板z向位移的仿真分析結(jié)果(見圖3)���。

2.2 低溫氣囊點(diǎn)爆試驗(yàn)

2.2.1 對齊仿真結(jié)果及數(shù)據(jù)導(dǎo)出

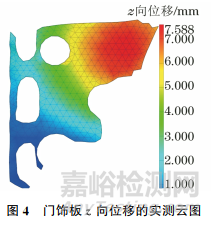

將門飾板低溫點(diǎn)爆試驗(yàn)的實(shí)際圖像導(dǎo)入到DIC軟件中�,并依據(jù)仿真分析的區(qū)域劃分三角形網(wǎng)格;然后調(diào)節(jié)云圖小平面的尺寸和距離����,使三角形的結(jié)點(diǎn)距離為5mm;最后輸出該區(qū)域z向位移的實(shí)測云圖�,結(jié)果如圖4所示。拉動時(shí)間標(biāo)尺�,整個(gè)區(qū)域的顏色將發(fā)生連續(xù)的變化,最右面的立柱條數(shù)值對應(yīng)門飾板的z向位移�,在7.588mm位置紅色最深,表示門飾板變形最大���,該位置在板的中上偏右部位���,與仿真分析結(jié)果大致相同,但中心位置相差約10mm�。

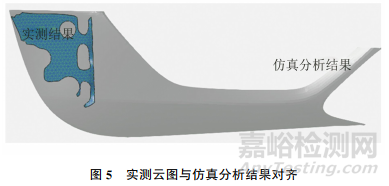

上述仿真分析結(jié)果與實(shí)測結(jié)果中變形最大的位置大致相同,說明實(shí)測云圖區(qū)域已滿足仿真分析的驗(yàn)證需求��。將仿真分析結(jié)果導(dǎo)入DIC軟件中�����,并將實(shí)測云圖與仿真分析結(jié)果對齊����,結(jié)果如圖5所示���。對齊后,實(shí)際點(diǎn)爆試驗(yàn)與仿真分析同時(shí)開始�����,實(shí)測結(jié)果中網(wǎng)格結(jié)點(diǎn)的坐標(biāo)原點(diǎn)位于仿真分析結(jié)果的坐標(biāo)原點(diǎn)上����,該DIC軟件保證了實(shí)測云圖和仿真分析輸出的各個(gè)結(jié)點(diǎn)位置及變形具有可比性。

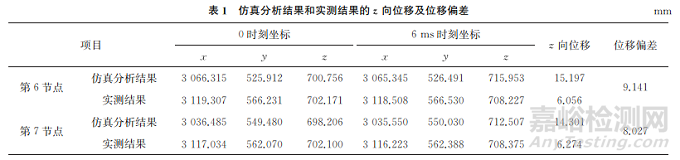

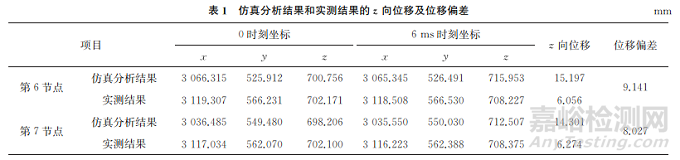

分別導(dǎo)出仿真分析結(jié)果和實(shí)測結(jié)果的z向位移及位移偏差��,輸出的數(shù)據(jù)包含結(jié)點(diǎn)序號���、坐標(biāo)和z向位移����,隨機(jī)抽取第6�,7結(jié)點(diǎn)進(jìn)行分析���,結(jié)果如表1所示�����,其中位移偏差是實(shí)測結(jié)果與仿真z向位移數(shù)據(jù)直接相減而得�。由表1可知:DIC軟件可以進(jìn)行每個(gè)時(shí)刻、每個(gè)結(jié)點(diǎn)的實(shí)測與仿真結(jié)果的對比�;對齊后的0時(shí)刻坐標(biāo)偏差范圍為±5%?���?梢妼R存在一定偏差,因此為了獲得更加準(zhǔn)確的結(jié)果�,對齊時(shí)要盡量保證準(zhǔn)確。

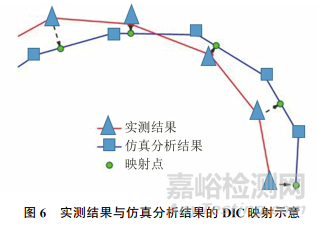

實(shí)際上DIC軟件偏差的計(jì)算是依據(jù)映射原理��,將實(shí)測結(jié)果映射到仿真分析結(jié)果上(見圖6)����,可見零件在實(shí)際運(yùn)動中的各個(gè)結(jié)點(diǎn)均與仿真分析結(jié)果不一致。實(shí)測結(jié)果與仿真分析結(jié)果存在一定的差異����,原因是對齊時(shí)有誤差,且零件的實(shí)際變形情況與仿真分析的模擬變形情況不一致����。因此在分析結(jié)果時(shí)建議先查看實(shí)測云圖視頻和仿真分析的完整動畫���,如果兩者變形本身差異很大,可以不關(guān)注逐點(diǎn)數(shù)據(jù)的偏差�����,只需要導(dǎo)出變形數(shù)據(jù)即可����。

2.2.2 位移和應(yīng)變的最大值

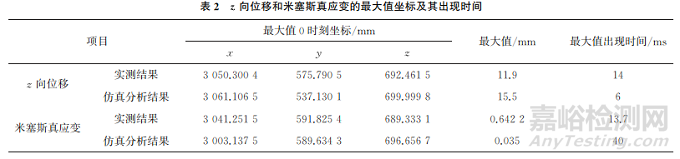

在門飾板的仿真分析中,還需要觀察z向位移和米塞斯真應(yīng)變的最大值及對應(yīng)坐標(biāo)�。米塞斯真應(yīng)變是基于體積不變原理下的材料內(nèi)部等效真應(yīng)變,該應(yīng)變來自空間三維真應(yīng)變的綜合作用�。米塞斯真應(yīng)變的圖像處理與z向位移的操作類似,把所有的z向位移和米塞斯真應(yīng)變輸入到數(shù)據(jù)分析軟件中�,重新整理和排列后,輸出不同結(jié)點(diǎn)每個(gè)時(shí)刻的數(shù)據(jù),最后軟件自動搜索最大值,并顯示最大值的坐標(biāo)及其出現(xiàn)時(shí)間(見表2)����。

由表2可知:仿真分析結(jié)果與實(shí)測結(jié)果的最大值及其坐標(biāo)均有差異;實(shí)測的z向位移較仿真分析的z向位移約小4mm��,最大值出現(xiàn)的時(shí)間約晚于仿真分析的2倍�����;實(shí)測的米塞斯真應(yīng)變遠(yuǎn)大于仿真分析結(jié)果���,而此時(shí)該區(qū)域沒有發(fā)生破裂��,說明即使應(yīng)變很大�,零件也不會破裂��。

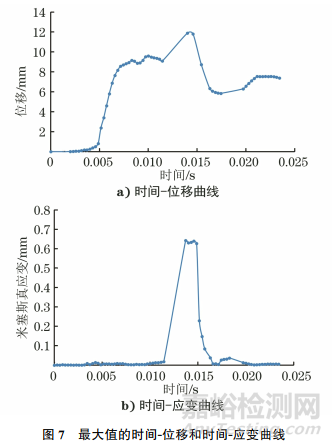

為了確認(rèn)在氣囊點(diǎn)爆過程中�����,最大值數(shù)據(jù)的合理性���,從DIC軟件中導(dǎo)出最大值的時(shí)間-位移和時(shí)間-應(yīng)變曲線(見圖7)����,曲線中位移和米塞斯真應(yīng)變的最大值均出現(xiàn)在門飾板的運(yùn)動過程中間�,而且最

大值下降時(shí)沒有立刻降到左面起點(diǎn)以下,有數(shù)據(jù)相鄰點(diǎn)���,所以此次DIC試驗(yàn)是有效的�����。

把z向位移及米塞斯真應(yīng)變最大值坐標(biāo)輸入到DIC軟件中�,分別顯示實(shí)測結(jié)果與仿真分析結(jié)果的最大值位置(見圖8)。由圖8可見:通過 DIC圖像處理�,可以清楚地了解仿真分析結(jié)果與實(shí)測結(jié)果的差異,實(shí)現(xiàn)圖像上的準(zhǔn)確對比�。根據(jù)這些數(shù)據(jù)可更新仿真分析模型,甚至優(yōu)化仿真算法�����。

3�、綜合分析

采用DIC軟件進(jìn)行測試,可以拍攝門飾板在受氣囊沖擊時(shí)的完整變形過程�,了解實(shí)際試驗(yàn)中門飾板的變形運(yùn)動軌跡,并獲得材料測試級別的位移及應(yīng)變數(shù)據(jù)���,這些數(shù)據(jù)在后期與仿真分析結(jié)果對齊后可以直接進(jìn)行對比�����。對比位移和應(yīng)變的圖像位置可知���,實(shí)際試驗(yàn)中門飾板的最大位移和應(yīng)變都處于最上區(qū)域�,在卡扣區(qū)域附近���,而仿真分析結(jié)果的最大位移和應(yīng)變所在區(qū)域則處于左下區(qū)域�,不在卡扣區(qū)域附近�����。實(shí)際點(diǎn)爆試驗(yàn)中��,卡扣發(fā)生脫落�,說明實(shí)測結(jié)果更加靠近真實(shí)失效區(qū)域�。對比位移和應(yīng)變的數(shù)值可知,仿真分析得到的z向位移大于實(shí)測z向位移�����,但仿真分析得到的米塞斯真應(yīng)變遠(yuǎn)小于實(shí)測米塞斯真應(yīng)變����。對米塞斯真應(yīng)變的測試結(jié)果進(jìn)行分析,發(fā)現(xiàn)當(dāng)應(yīng)變較大����,但應(yīng)變速率不高時(shí),應(yīng)變也不會達(dá)到斷裂失效應(yīng)變,門飾板不會發(fā)生破壞����,這與實(shí)際點(diǎn)爆試驗(yàn)中門飾板沒有發(fā)現(xiàn)裂紋的情況一致。但應(yīng)變過

大會導(dǎo)致卡扣脫落�,因此后期要對卡扣區(qū)域進(jìn)行進(jìn)一步的分析和測試。

4���、結(jié)論

(1)運(yùn)用DIC技術(shù)以及三維光學(xué)測試技術(shù)���,既可以獲得汽車門飾板材料在不同應(yīng)變速率下的應(yīng)變曲線,又可以獲得門飾板在氣囊點(diǎn)爆中準(zhǔn)確的三維變形云圖及數(shù)據(jù)����。通過三維變形云圖,可以直觀地觀察零件在撞擊過程中的變形情況�����。

(2)試驗(yàn)中獲得的變形數(shù)據(jù)����,能夠表征出毫米級微觀區(qū)域材料的空間三維位移和應(yīng)變。在實(shí)測結(jié)果與仿真分析結(jié)果的采樣頻率和網(wǎng)格相同的情況下��,將實(shí)測結(jié)果與仿真分析結(jié)果對齊�����,可以逐點(diǎn)驗(yàn)證仿真分析結(jié)果的準(zhǔn)確性�����。

(3)使用數(shù)據(jù)處理的檢索方法����,將不同時(shí)刻所有結(jié)點(diǎn)的位移和應(yīng)變重新整理��、排列���,輸出每個(gè)時(shí)刻不同結(jié)點(diǎn)的數(shù)據(jù),搜索出最大位移和應(yīng)變���,以及最大值對應(yīng)的坐標(biāo),可以實(shí)現(xiàn)最大值的數(shù)值及圖像位置一一對應(yīng)�,從而進(jìn)一步優(yōu)化仿真模型�����,為提高仿真分析結(jié)果的準(zhǔn)確性提供數(shù)據(jù)支持�����。